沈传石, 车兴旺

(1.青岛科技大学计算机与化工研究所,山东 青岛 266042;2.烟台埃维天然气有限公司,山东 烟台 264000)

科研与开发

异戊橡胶稀土催化剂用量与转化率之间的关系

沈传石1, 车兴旺2

(1.青岛科技大学计算机与化工研究所,山东 青岛 266042;2.烟台埃维天然气有限公司,山东 烟台 264000)

选用新癸酸钕-三异丁基铝-倍半乙基氯化铝络合体系的稀土催化剂,配制不同活性的催化剂,在实验室进行瓶聚合后,投入生产参加聚合反应,得到催化剂用量和聚合转化率之间的函数关系。实验和生产得到的结论相互校正。摸索在门尼调整过程中维持高转化率状态。

催化剂;转化率;突变点;活性

引 言我国从20世纪60年代开始开发异戊橡胶,70年代,自行研制稀土引发剂合成异戊橡胶,2010年,山东青岛伊科思公司和锦州石化分别开发和建立了稀土异戊橡胶中试连续生产线,产出优质产品[1]。之后,工业化稀土异戊橡胶迅速崛起,以茂名鲁华和青岛伊科思产品质量居优。在此期间,行业内在提高催化剂活性、改善产品质量、降低成本及优化工艺等方面进行了研究。随着工业化的推广,稀土催化剂面临更多的因素对其的影响,而对这方面的研究也是需要去探索的,许多国内学者通过论着或综述的形式进行了总结与评论[2-3]。在合适的催化剂配比下,转化率的高低是影响生产的一个重要指标,而催化剂用量对其的影响也是最明显的,为了探索二者之间初步的数学关系,在实验室中进行专项实验,并且进行了中试放大。结合实验数据,得到普遍规律的同时更详细地分解其数学关系,从而解释实际生产过程中催化剂用量与转化率的关系,为工业化生产工艺调节和稳定产品质量提供技术支持。这个课题还存有很大的空间去探索。

1 实验部分1.1 实验原料

异戊二烯,聚合级,宁波金海德旗化工有限公司;己烷,工业级,辽阳裕丰化工有限公司;新癸酸钕,临淄峰泉化工;三异丁基铝和倍半铝,工业级,阿克苏。

1.2 仪器设备

LC-20A色谱仪,日本岛津公司;SMV-300/RT型门尼黏度仪,日本岛津公司;CH1015恒温水浴箱,上海平轩科技;HTZ真空烘箱,上海慧泰仪器。

1.3 实验方法

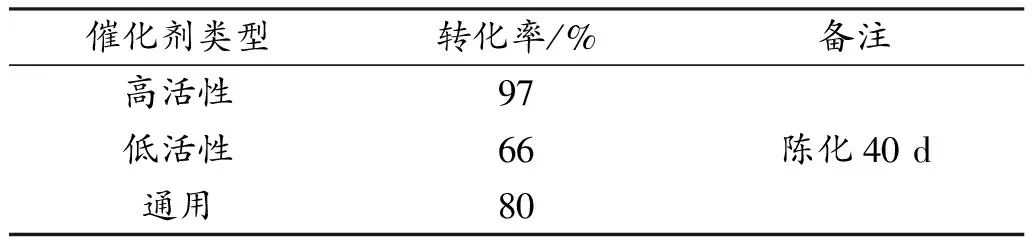

本次实验选择新癸酸钕-三异丁基铝-倍半乙基氯化铝络合体系的稀土催化剂,根据活性分为3种:高活性催化剂、低活性催化剂、通用催化剂。选用不同催化剂的评价转化率见表1。铝比范围在7.5~8.5。茂名鲁华用的工况配方为c(Nd)∶c(Cl)∶c(Al)=1∶3∶12为活性最好,各套工艺控制不同配方也不相同[4]。

表1 选用不同催化剂的评价转化率

实验室瓶聚合方法为:单体质量分数20%,异戊二烯10.88 g,溶剂为标准己烷,恒温45 ℃水浴条件下聚合1 h的转化率。

2 实验结果通过改变3种类型催化剂用量来对转化率进行数据统计。

转化率通过重量法进行检测。

2.1 高活性催化剂

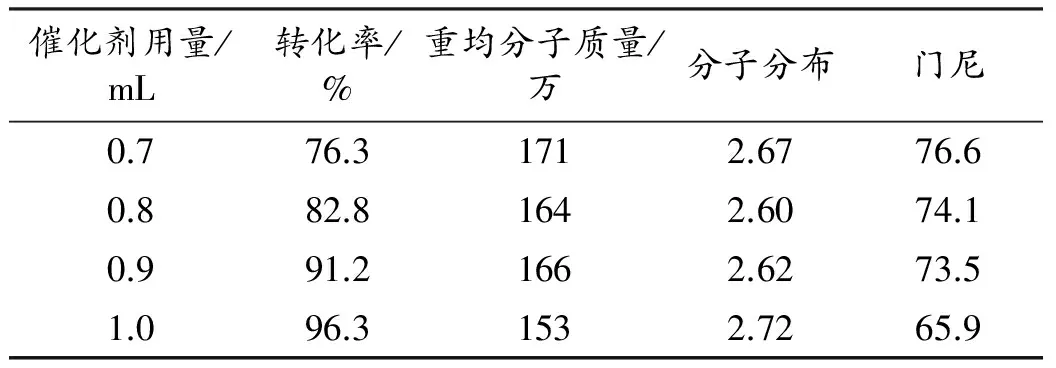

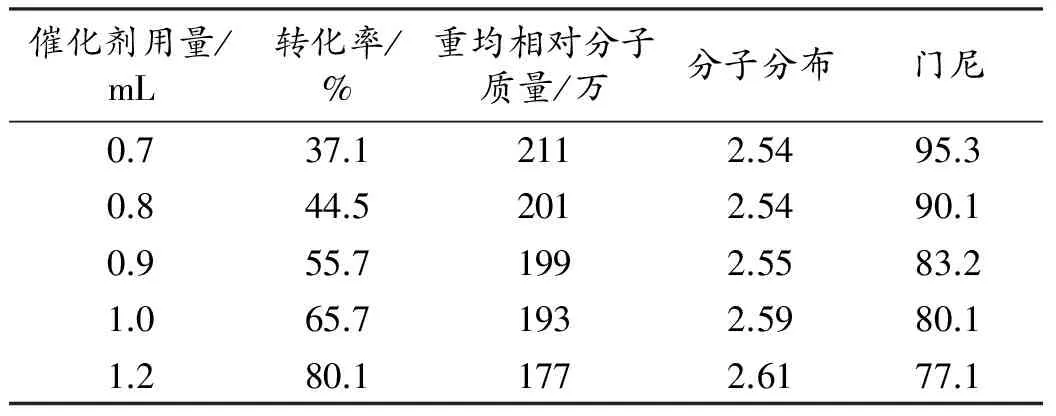

高活性催化剂用量与转化率的关系见表2和图1。

表2 高活性催化剂用量与转化率的关系

图1 高活性催化剂用量与转化率的对应关系

该批次催化剂的活性很高,在中试放大的使用情况为:生产负荷3.3 t/h,催化剂的用量为67 kg/h,转化率为85%,在线门尼为75~79。

将生产数据和实验室数据对比,将实验室0.8 mL的催化剂用量定为标准用量。

从数据上看,催化剂用量每增加10%,转化率提高的平均值为5.4%,可以提高的最大值为8.4%;门尼降低的平均值为3(±0.5),可以降低的最大值为7.6;相对分子质量平均降低5.5万,分子分布值增加0.4[5]。

异戊橡胶产品最优为IR70/IR80(Q/0285YKS 001-2013企业标准异戊橡胶),提到的最大值为超出此范围。

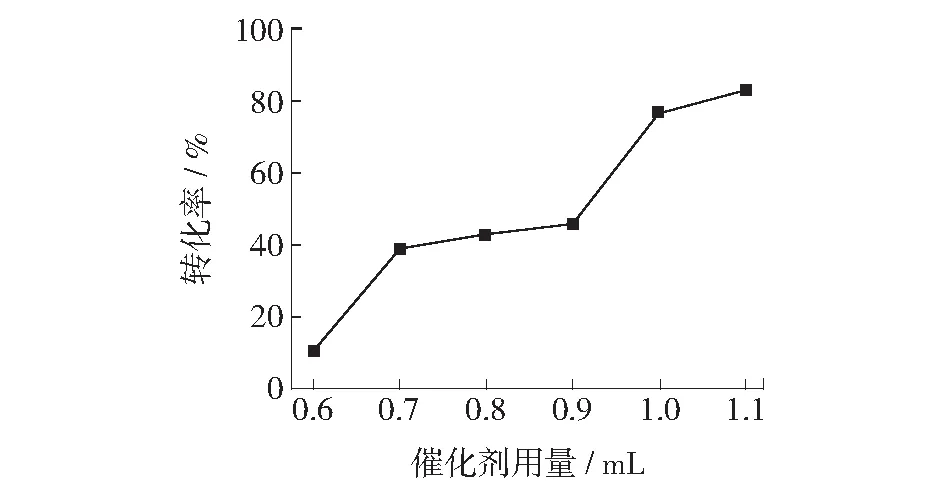

2.2 低活性催化剂

低活性催化剂用量与转化率关系见表3和图2。

该批催化剂为活性较低的催化剂,陈化40 d,中试放大目标是IR70门尼的橡胶。将生产数据和实验室数据对比,将1.2 mL用量定为标准用量。

从数据上看,催化剂用量每增加10%,转化率提高的平均值为10%,相对分子质量平均降低8.5万,分子分布值增加0.2。

表3 低活性催化剂用量与转化率的关系

图2 低活性催化剂用量与转化率的对应关系

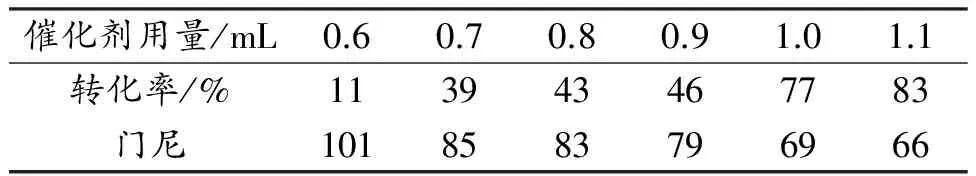

2.3 通用催化剂

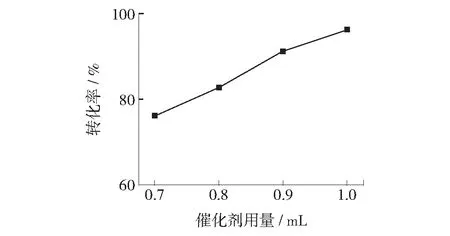

通用催化剂用量与转化率的关系见表4和图3。

表4 一般性催化剂用量与转化率的关系

图3 通用催化剂用量与转化率的对应关系

该批催化剂是标准配方下的催化剂,其活性极具代表性。

从数据上看,催化剂的活性是分段式的线性关系,存在2个突变点,即,用量在0.7 mL和1.0 mL时,当催化剂的用量大于活性突变点之后,转化率随催化剂的用量增加而增加,门尼值较平稳;在第2个活性突变点,转化率提高29%,门尼降低10,高于1.0 mL之后,各参数又呈现平缓增长趋势。

3 数据分析3.1 活性突变点的分析

图3的催化剂活性曲线是比较具有代表性的,与生产实际相符,结合生产进行分析。

第一活性突变点对应的是开车过程,催化剂用量增加到正常用量的1.5倍甚至2.0倍,消耗初期系统杂质,剩余催化剂的活性中心激活聚合反应,这是第一活性突变点的实际应用。

第一活性突变点和第二活性突变点之间是正常生产IR80胶的过程。在该段过程内,催化剂的用量与转化率以及门尼的下降值呈线性关系。门尼值和转化率通过一定比例的催化剂用量调整实现。

第二活性突变点是IR80胶调整IR70胶的过程。该过程中,催化剂用量增加比例保持不变,但活性突然大幅度升高,门尼值大幅下降。第二活性突变点之后是生产IR70胶的过程。该阶段催化剂用量和转化率以及门尼值仍具备线性关系。

将图1、图2和图3联系起来可知,高活性的催化剂用量很少就能达到很高的转化率,相当于图3中1.0 mL~1.1 mL用量的阶段;低活性催化剂虽然用量很大,但转化率仍然上不去,相当于图3中0.7 mL~0.9 mL用量的阶段。可以看出,活性过高和过低的催化剂性能曲线,只能表现出完整催化曲线的部分特征。

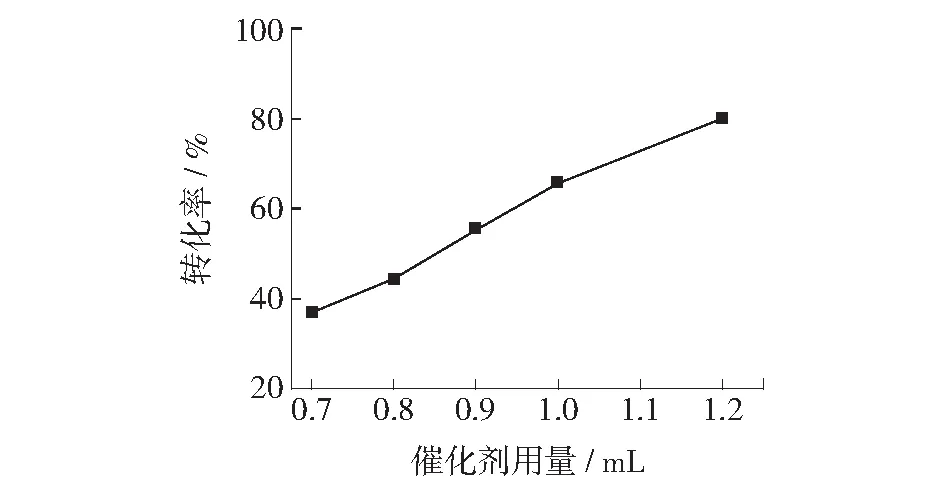

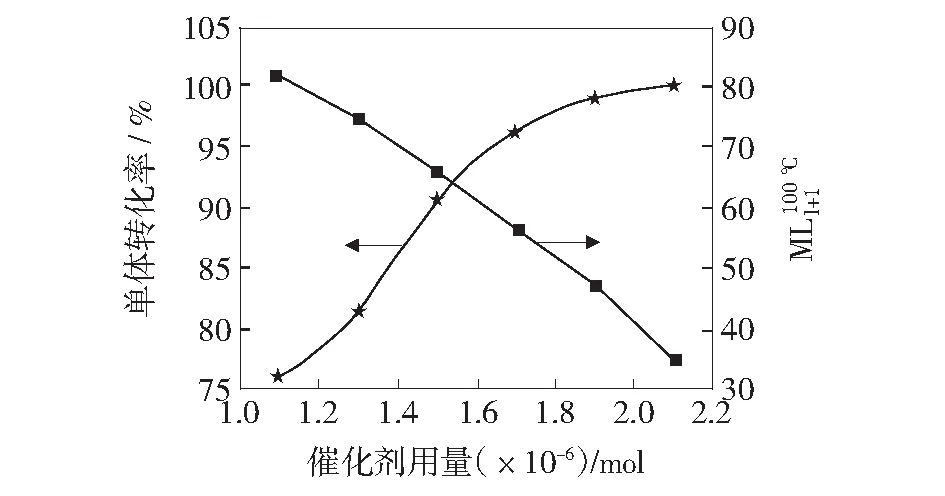

王柱林[6]在作门尼黏度与稀土催化剂之间的关系时的一个数据分析也体现出有突变点的存在,见图4。

图4 催化剂用量对异戊橡胶门尼黏度的影响[7]

3.2 陈化时间的分析

图2的跨度特别大,转化率从30%~90%不出现活性突变点,这与催化剂的陈化过程是紧密联系的。该批催化剂陈化约40 d,活性中心已经络合稳定,活性十分平稳且缓和。这种催化剂能够起到平稳生产过程的作用,而且将这种催化剂与普通催化剂混配,混配后的催化剂会兼有活性高、性能稳定两种优点。提倡这种混配性催化剂在实际生产过程中,也要匹配尽可能增加陈化时间催化剂的工艺来实现这样的优点,配制釜要能及时将配制过程中的热量带出,不能过大,所以,可以多批次集中配制几釜催化剂,送至陈化釜增加陈化时间。陈化温度可以通过套管及陈化釜夹套控制温度,设置2个陈化釜,一用一备,陈化时间过长虽然稳定,但是活性降低会最终影响成品转化率,所以,摸索出一个合理的陈化时间也是必要的。

3.3 催化剂配方对突变点的影响

本次研究最重要的发现,即为“活性突变点”的存在。而且将大量的实验室规律和生产现象相结合,可以做出大胆推设,催化剂的活性突变点是可以通过配方的改变而改变的。Al(i-Bu)3的浓度对聚合物转化率影响很大, 原因在于Al(i-Bu)3的链转移作用。Al用量增加导致相对分子质量降低,相对分子质量分布变宽的同时增加了聚合转化率[7]。例如,可以通过增加铝比将活性突变点推移到IR70胶转换IR60胶的过程,这样生产IR80和IR70胶的过程整合为中间的直线段,方便生产使用。缺点是,这种平移虽然有利于控制催化剂在使用范围内的变化规律,但是很可能不适合生产IR80胶。

而且,突变点的数量可以通过特定的方式进行减少或者增加。目前唯一掌握的方式是经过长周期陈化来减少突变的数量,但是暂时没有发现能够增加活性突变点的方式。这也是在稳定生产和提高产品质量过程中逐步需要去探索的课题。

4 结论1) 催化剂用量与转化率的关系是分段式线性函数关系,该规律曲线一般存在2个活性突变点和两段直线。

如果能够将这两段直线正好放置在生产80胶和70胶的过程中,那么在保证门尼值的同时,调整转化率是十分方便且简单的。现在的催化剂配方基本能够满足这种要求。

2) 长期陈化的催化剂活性曲线是比较简单的直线关系,至少能够减少一个活性突变点。

这种特性在生产过程中的表现是,将IR70胶和IR80胶的生产过程合二为一,因此,跨门尼调整时不需要担心活性突变现象。

3) 不同催化剂配方和不同活性催化剂的直线段斜率很不一样,即使是同一个催化剂的2个直线段的斜率也不一样。这就意味着在使用过程很难找到一个关于用量和转化率的精准的数学关系。

但是,经过统计之后发现,浮动范围是可以被大致圈定的。催化剂用量每增加10%,其活性升高为5%~10%,门尼值降低3~8,相对分子质量降低5万~8万。适用范围为铝比7.5~8.5的活性配方。

[1] 吕红梅,白晨曦,蔡小平.稀土异戊橡胶研究进展[J].弹性体,2009,19(1):61-64.

[2] 项曙光,王继叶.稀土异戊橡胶催化剂活性研究进展[J].化工进展,2015,34(3):720-723.

[3] 陈文启,王佛松.稀土络合催化合成橡胶[J].中国科学B辑:化学,2009,39(10):1006-1027.

[4] 吴世奎,崔广军.稀土催化剂在聚异戊二烯橡胶生产中的工业应用[J].广东石油化工学院学报,2012,22(1):1-4.

[5] 于琦周,李柏林,李桂连,等.相对分子质量对稀土异戊橡胶性能的影响[J].特种橡胶制品,2008,29(4):4-7.

[6] 王柱林,田原,刘明玉,等.系列门尼黏度稀土异戊橡胶产品开发[J].弹性体,2014,24(5):36-39.

[7] 邱艳平,张允武,丛悦鑫,等.稀土催化聚异戊二烯橡胶的合成及应用[J].齐鲁石油化工,2005,33(3):221-225.

The relationship between the amount of rare earth catalyst and the conversion rate of ISO-butyl rubber

SHEN Chuanshi1, CHE Xingwang2

(1.Research Institute for Computers and Chemical Engineering, Qingdao Science and Technology University, Qingdao Shandong 266042, China; 2.Yantai Iwei Gas Co., Ltd., Yantai Shandong 264000, China)

The rare earth catalyst of new neodecanoic acid neodymium triisobutylaluminium ethyl aluminum chloride complex system is selected to prepare catalysts of different activity.The polymerization is carried out in laboratory and then put into production to participate in polymerization reaction. The functional relationship between the amount of catalyst and the conversion rate of polymerization is conducted.And the conclusion of experiment and production are mutually emended. Maintaining a state of high conversion rate in adjustment process is explored.

catalyst; conversion; mutation; activity

2016-10-31

沈传石,男,1988年出生,2009年毕业于吉林化工学院,本科,工程师。研究方向:合成橡胶。

10.16525/j.cnki.cn14-1109/tq.2017.01.03

TQ330.38+7

A

1004-7050(2017)01-0009-04