王海番

(山西汾西中兴煤业有限责任公司,山西 交城 030500)

对选煤厂选煤工艺改造及可行性进行了分析研究。对选煤厂的煤源与煤质、选煤厂的工作制度、选煤厂的建设规模及选煤工艺、工艺系统技术操作中的关键因素进行了研究,初步形成了选煤升级改造的设计方案,确立了选煤厂升级改造的关键环节,明确了改造中的工艺流程参数、设备参数,给出升级改造可行性的判断依据。

工艺改造;可行性;煤源与煤质;判断依据

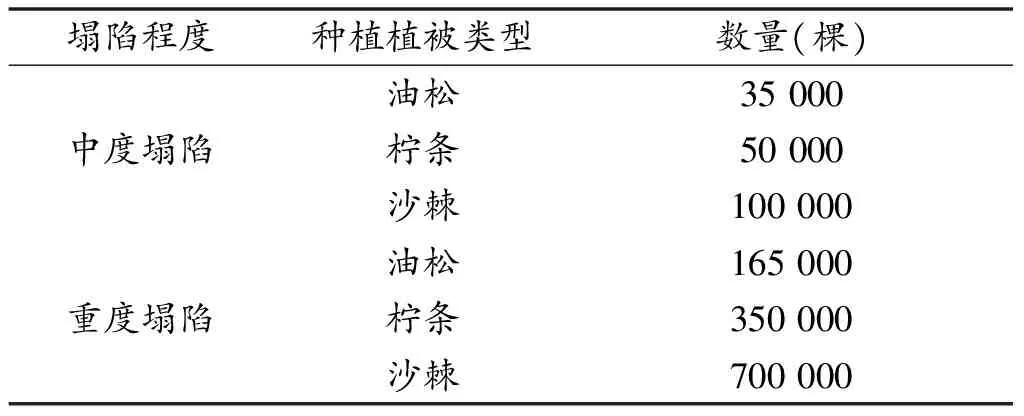

1 选煤厂煤源和煤质1.1 煤源选煤厂属于矿区型选煤厂,入选原煤为多煤层、多煤种的炼焦煤煤田,有气煤、肥煤、主焦煤、1/3焦煤、瘦煤5个煤种。

煤的变质程度随煤层埋藏深度的增加而增加,同一煤层在水平方向上煤种呈条带状分布,由南向北,自西向东变质程度增高。

目前,全矿区主要开采煤层为丁、戊组、己组煤。其中,丁、戊组煤由于内在灰分高,精煤回收率低等原因,入选后通常作为优质动力煤,己组煤是矿区各炼焦煤选煤厂的主要原料。矿区可采储量丁、戊组煤为586.84 Mt,占42.90%,己组煤为663.95 Mt,占48.53%。

1.2 入选原煤煤质特征选煤厂主要入选己组煤,由于矿区区域广阔,己组煤变质程度差异较大,形成3种牌号:肥煤、主焦煤、1/3焦煤。原煤分析基高位发热量为22.07 MJ~31.35 MJ。结焦性:根据半工业性的200 kg小焦炉试验结果,机械强度M40为63.4%~63.7%,耐磨强度M10为7.6%~7.9%,如果适当配煤后,焦炭机械强度可以提高到67.9%~70.5%,耐磨强度可以提高到11.0%~11.3%[1-2]。本设计不改变选煤厂现有产品结构。

2 选煤厂工作制度选煤厂设计的劳动定员是为了达到设计生产能力所需要的全部生产人员、服务人员和其他人员。

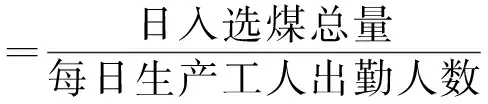

选煤厂的实物劳动生产率分为选煤厂全员效率和生产工人效率2个指标,它们的计算公式分别为:

选煤厂全员效率(t/人)=

该项目中,选煤厂升级改造后的年处理原煤能力达到大型选煤厂的生产能力水平。按照全国大型选煤厂平均年入选能力10.00 Mt,每年生产330 d,每天生产20 h设计。根据2012年选煤厂人员出勤数据显示,选煤厂每日生产人员出勤人数为1 308人,根据研究设计的要求,经计算,选煤厂全员效率(t/人)为:30 303÷1 308=23(t/人);生产工人效率(t/人)为:30 303÷1 021=29(t/人)。

选煤厂的工作制度为全年连续生产,生产工人的在籍系数按1.3~1.4选取,管理人员的在籍系数按1.0选取。管理人员占生产工人在籍系数的8%~14%,服务人员占生产工人在籍人数的6%~9%,其他人员占生产工人在籍人数的1%~2%。那么,设计改造项目的各类劳动定员出勤人数为:

每日生产人员出勤人数=30 303÷20=1 515(人)

管理人员人数=1 515÷1.2(在籍系数=330÷256)×14%=177(人)

每日生产工人出勤人数=1 515-177=1 338(人)

生产人员在籍人数=1 338×1.4+196=1 874(人)

服务人员人数=1 874×8%=150(人)

其他人员人数=1 874×1.5%=29(人)

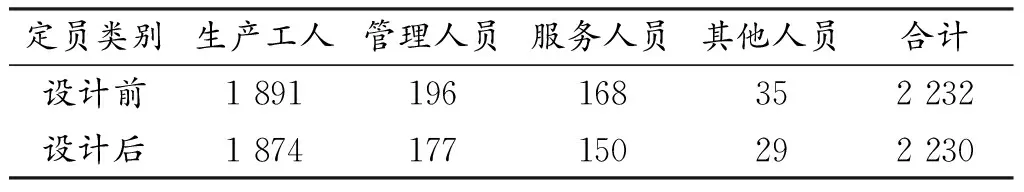

升级改造项目实施后与2012年底选煤厂提供的劳动定员明细进行对比,现有的选煤厂工作制度与劳动定员能够满足设计后的要求。具体见表1。

表1 设计前、后选煤厂劳动定员对比明细表 人

3 选煤工艺3.1 生产工艺矿区各生产矿井将毛煤准备到300 mm以下后,运至选煤厂,通过翻车机卸车后经带式输送机运至原煤仓缓冲贮存。仓中原煤经给煤机给入带式输送机运至主厂房,首先,经过筛孔为18.00 mm、2.50 mm双层分级筛分级,18.00 mm~300.00 mm粒级块煤入重介斜轮主再选分选系统;0.50 mm~18.00 mm粒级末煤入二产品重介旋流器分选系统;-0.50 mm粒级煤泥入浮选系统。浮选精煤采用加压过滤、真空过滤机、压滤机脱水回收,浮选尾煤入浓缩机,浓缩机底流用压滤机回收。选后精煤、中煤、矸石分别进入各自贮存仓储存,再外运。

本次设计维持现有块、末煤分选系统和浮选系统工艺流程不变,考虑到0.25 mm~1.00 mm粗煤泥数量较多,增设粗煤泥干扰床分选系统,为提高中煤产品质量,将块煤分选下限降低至16.00 mm。由于扩能增产后块煤再选斜轮分选机处理能力不足,本次改造将其改为重介浅槽分选机[3-4]。

调整后选煤方法为:16.00 mm~300.00 mm采用块煤斜轮主选,块煤浅槽重介分选机再选;1.00 mm~16.00 mm末煤重介旋流器分选;0.25 mm~1.00 mm采用粗煤泥干扰床分选;煤泥浮选的联合工艺流程。

改造主要内容如下:

1) 受煤系统:现有O型翻车机更换为C型翻车机。

2) 原煤仓:电磁振动给煤机更换为电机振动给煤机。

3) 主厂房:主要是更换原煤分级筛、脱介筛,再选斜轮分选机更换为重介质浅槽分选机。浮选系统、煤泥脱水系统处理能力不足,本次改造中作了相应提升。

4) 粗煤泥分选车间:新增Φ=3 000 mm粗煤泥干扰床分选机2台。

5) 浓缩车间:增加1台Φ=45 m普通浓缩机。

6) 装车系统:增加2套快速装车系统。

7) 带式输送机栈桥:带式输送机运输能力按照扩能后生产需要,作了相应提高。

8) 矸石仓:增加2个7 m×7 m方仓,仓容660×2=1 320 t。

3.2 工艺布置本次工程新增建筑有粗煤泥分选车间、矸石仓、矸石装车点、带式输送机栈桥、快速装车站等。

新增粗煤泥分选车间位于现有粗煤泥车间东侧,原煤仓西侧;新增矸石仓位于现有矸石仓西侧,矸石装车点位于现有矸石仓东侧,快速装车站位于现有装车仓东侧。

4 工艺系统现状与问题4.1 受煤系统1) 现有翻车机为老式O型翻车机,专用车辆进入翻车机后没有固定就翻车,车辆和翻车机之间撞击严重,对车辆和翻车机损害严重,事故率高、维修量大。

2) 列车解列由人工操作,劳动强度大,效率低。

3) 只能翻卸C60专用车辆,不能翻铁路外来车辆和C70车辆,使得选煤厂很难入选局外铁路运入的外购煤。

4.2 原煤仓1) 目前,选煤厂现有原煤仓8个(其中,2002年新建2个)。配备的6个仓下给煤设备均为20世纪60年代建厂时安装的电磁振动给煤机,已超更换周期。选煤厂采取配煤入选方式,而配煤工作主要依靠人工控制,生产过程中经常出现由于计量不准确而造成质量事故。

2) 现有仓上配仓、仓下集料带式输送机为TD62型已严重老化,稳定性降低,运输量不能满足扩能后生产需要。

4.3 主厂房1) 303、304原煤转载刮板输送机技术参数:B=1 200 mm;Q=510 t/h;V=0.516 m/s,运输量不能满足扩能后生产需要。

2) 目前,主厂房内原煤分级筛、产品脱介筛、粗煤泥脱水筛等筛分设备已经达到使用年限。设备维护量及维护费用大增,设备运行可靠性降低,生产过程中经常出现故障,严重影响正常生产。由于煤质变差矸石量增加,块煤再选斜轮分选机排矸能力不足。为满足扩能后生产需要,需增加产品脱水系统、浮选系统生产能力。

3) 005末原煤刮板输送机技术参数:B=800 mm;Q=250 t/h;V=0.516 m/s;N=30 kW,运输量不能满足扩能后生产需要。

4) 007末精煤刮板输送机技术参数:B=800 mm;Q=250 t/h;V=0.516 m/s;N=37 kW,运输量不能满足扩能后生产需要。

5) 008末中煤刮板输送机技术参数:B=600 mm;Q=200 t/h;V=0.516 m/s;N=22 kW,运输量不能满足扩能后生产需要。

6) 027矸石带式输送机技术参数:B=800 mm;Q=150 t/h;V=1.6 m/s;N=4 kW,运输量不能满足扩能后生产需要。

7) 415、416浮选精煤带式输送机技术参数:B=1 000 mm;Q=150 t/h;V=1.6 m/s;N=11 kW,运输量不能满足扩能后生产需要。

8) 720、721循环水泵流量不能满足生产需要。

4.4 粗煤泥车间1) 584~589粗煤泥分级筛使用年限较长,设备可靠性降低。

2) 590粗煤泥刮板输送机技术参数:B=600 mm;Q=200 t/h;V=0.516 m/s;N=22 kW,运输量不能满足扩能后生产需要。

3) 591、592粗煤泥带式输送机技术参数:B=1 000 mm;Q=380 t/h;V=1.6 m/s;N=18.5 kW,运输量不能满足扩能后生产需要。

4) 591/1粗煤泥刮板输送机技术参数:B=1 000 mm;Q=380 t/h;V=0.76 m/s;N=7 kW,运输量不能满足扩能后生产需要。

4.5 粗煤泥分选车间通过生产实践发现,目前选煤厂粗煤泥回收系统存在以下不足之处:原煤在主厂房进行2.50 mm脱泥后,-2.50 mm部分原煤需转运至粗煤泥车间进行0.50 mm分级,分级后又需要转运至主厂房末煤系统进行分选。0.50 mm~2.50 mm部分原煤对重介旋流器分选效果产生很大影响,且造成产品脱介效果差,导致吨煤介耗高,循环介质密度不稳定,给生产管理带来诸多不便。

4.6 浓缩车间煤泥水处理系统:通过流程计算浓缩机入料量为3 589.96 m3/h(考虑1.25的系数)所需沉淀面积3 600 m2,现有沉淀面积2 120 m2。浓缩机沉淀面积不能满足生产需要,因此本次改造增加1台Φ=45 m普通浓缩机,同时增加3台底流泵(技术参数:150ZJ-I-A65,Q=280 m3/h;h=70 m;P=132 kW)。浓缩机溢流进入现有循环水池,底流通过底流泵转排至压滤车间。

4.7 装车系统选煤厂装车系统建于上世纪70年代,近年来生产系统不断扩能提产,但是装车系统却没有进行相应改造,使装车能力与生产能力不匹配,现有精煤装车能力为2 800 t/h,多点装车;中煤、煤泥装车能力475 t/h,多点装车;矸石装车能力约800 t/h,单点装车。

目前装车系统存在以下问题:

1) 采用人工装车方式,装车质量不稳定,很容易造成偏装、落煤等问题。

2) 装车计量误差大,由于采用边装车边计量的装车方式,影响了计量的精确度。

3) 工作环境恶劣,装车时由于车厢与装车溜槽之间的落差较大,产生了大量的扬尘,污染了工作环境。

4) 装车速度慢,人工装车时为保证装车质量,必须适时调整装车点,影响装车速度。

5) 容易发生安全及生产事故,装车系统对进车、装车过程的配合要求较高,配合不好容易发生事故。

6) 采样工作在车厢上完成,劳动强度大,间接影响了装车速度,精确度也有待于进一步提高。

4.8 带式输送机栈桥厂内部分带式输送机从建厂初期一直使用至今,设备老化严重、维护量大。随着生产能力的不断提高,原煤及产品带式输送机运输能力已不能满足生产需要,严重制约田庄选煤厂生产能力的进一步提升。主要体现在:

1) 由于生产能力大幅度提高,原煤系统带式输送机运输能力已经达到或超过额定运输能力,严重制约选煤厂生产能力的进一步提升。原煤入仓带式输送机原设计运输能力为500 t/h,考虑翻车机卸车能力,本次改造后入仓带式输送机运输能力为1 200 t/h,仓下集料带式输送机及至主厂房带式输送机运输能力为900 t/h。

2) 由于煤质变差中煤、矸石量增大,中煤、矸石带式输送机运输能力严重不足。

3) 设备型号为已经淘汰的TD62型,该机型机架稳定性差、功耗高、减速机维护量大,极不适合在大型厂矿使用。

4) 配合快速装车系统改造,需将662、663带式输送机运量增加到3 800 t/h。

4.9 矸石仓选煤厂目前只有矸石仓1个(7 m×7 m),容量为660 t。随着入选能力的提高和煤质的变差导致矸石量大幅度增加,小时矸石产量约为272 t。矸石仓的存储能力明显不足,缓冲时间仅为2.4 h,不满足规范中矸石缓冲时间不低于8 h的要求。生产过程中经常出现由于矸石仓满而停车的现象,严重影响生产。

选煤厂矸石采用火车外运,一次来车数量为16节,而目前矸石装车作业线只能满足8节车的装车需求。列车需解体后才能装车,增加了调车的次数,增长了装车时间。

5 结论本文在研究国内外选煤厂及选煤工艺的基础上,对选煤厂的选煤工艺、工艺布置、选煤设备、工艺系统技术操作进行了分析,为优化选煤工艺与工艺布置,提升选煤设备,设计工艺系统技术操作方案提供支撑。罗列了选煤厂升级改造的关键环节相关问题,这些问题的解决将对选煤厂产能的提升起到了关键作用。

[1] 贾永泽,王婉中.浅谈我国选煤厂设计的发展方向[J].机械管理开发,2011(2):32-33.

[2] 梁金钢,赵环帅,何建新.国内外选煤技术与装备现状及发展趋势[J].选煤技术,2016(1):60-64.

[3] 杨俊利.我国重介质选煤技术创新的成就及今后重点开发方向[J].选煤技术,2003(3):1-2.

[4] 杨世忠,何志明.南山选煤厂技术改造工程的总结与分析[C].全国煤炭分选及加工学术研讨会论文集.徐州:中国矿业大学出版社,2004:255-261.