靳职鹏

(汾西矿业集团水峪煤业,山西 孝义 032300)

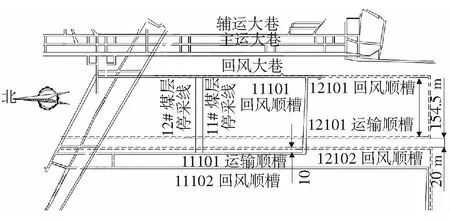

引 言放顶煤开采的关键是利用支承压力将采场前方及上方煤体压碎并放出。顶煤的冒放性是指顶煤冒落与放出的难易程度,包含两方面的含义,即顶煤的冒落形态和放出特性。影响顶煤冒放性的因素很多,例如煤体强度、裂隙分布、采放煤厚度、直接顶垮落特性、夹矸情况、支架架型与开采工艺等。机械化放顶煤开采自1984年在我国首次应用以来,国内学者已对影响顶煤冒放性的因素进行了大量研究,得出了许多有益的结论,而特厚煤层大采高综放回采工艺自21世纪初提出以来,由于其发展时间较短及回采工艺的复杂性,其顶煤冒放性出现了一些新的有待研究的特征,其中机采高度的增加对顶煤冒放规律的影响研究尤为重要[1-3]。本文针对某矿8105工作面具体地质生产条件,运用理论分析、数值模拟、现场实测等研究手段,对大采高综放回采的顶板及顶煤活动规律、顶煤冒放性影响因素及煤炭采出率展开研究。

1 综放开采顶煤运移规律研究机采煤和顶煤应力分布特征一致,在同一横向区域内应力变化基本一致,随机采高度增加,支承压力峰值点逐渐前移,支承压力对顶煤的破碎区域增大,破碎作用增强;同时,在支承压力影响下,顶煤塑性区范围也随机采高度增大而增大,说明随机采高度增大,顶煤破坏程度加剧,冒放性也随之提高;工作面采场由后至前,顶煤及顶板竖向位移逐渐向前发展,位移云图呈现明显的条带状,且随机采高度增加,位移条带向前发展更远,表明顶煤受扰动的程度加大,有利于顶煤的破碎和放出。

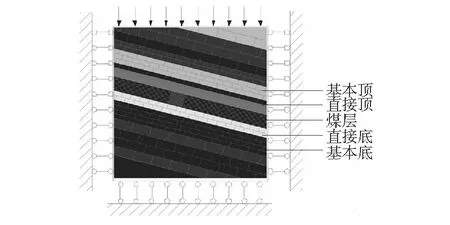

顶煤及直接顶的冒放性可用其破碎程度和垮落状态来衡量,如果直接顶和顶煤冒放性差别较大,形成的煤岩块粒径差别也较大,则放煤过程中因煤岩块流动性不同而不易混矸,而垮落状态又可用其破断角来衡量,顶煤、直接顶破断角一般为70°~110°。破断角大小对顶煤采出率及含矸率有较大影响,较小时利于降低含矸率,但采出率较低,较大时则采出率较大,但含矸率不易控制[4-6]。

综放工作面放煤工艺主要包含放煤步距和放煤方式两项内容,是影响工作面煤炭采出率和含矸率的重要因素。确定放煤步距的原则是:有利于提高顶煤冒放性和顶煤采出率,降低含矸率。若放煤步距偏大,支架后方煤矸运动距离较大,则上部矸石先到达放煤口,造成采空区侧三角煤损失;若放煤步距偏小,支架上方煤矸运动距离较大,则后方矸石先到达放煤口,造成上部顶煤损失。放煤方式不仅影响工作面煤炭采出率和含矸率,还对工作面放煤速度、推进速度和产量有较大影响。常见的放煤方式主要有:单轮顺序放煤、单轮间隔多口放煤、多轮分段顺序等量放煤、多轮间隔顺序多口放煤等。采用何种放煤方式,应针对具体煤层赋存条件,如煤厚、采放比、煤质硬度、顶板硬度等,结合已有理论成果合理选用。

2 顶煤采出率数值模拟分析根据8105工作面实际使用的ZF/15000/27.5/42型液压支架的具体参数,应用PFC2D数值模拟工具,建立四个数值模型,对应的采煤机割煤高度分别为3.0、3.5、4.0、4.5 m,在煤层总平均厚度15.5 m的前提下,4个数值模型对应的的顶煤厚度是12.5、12、11.5、11 m。初次放煤结束后,开始进入割煤、移架、推前溜、放顶煤、拉后溜的循环作业工序。模拟前两次循环放煤过程,放煤步距为0.8 m。

分析模拟结果可知:当机采3.0 m时,放煤情况较好,但由于放煤厚度较大,顶煤无法在后部矸石到达放煤口前全部放出,煤炭采出率难以保证;当机采3.5 m时,支架侧的煤岩分界线仍有一定程度的煤矸互窜,但煤矸流场形态良好,总体上煤炭采出率及含矸率基本可以保证;当机采4.0 m时,煤矸流场形态达到理想状态,放煤漏斗成型较好,放煤过程中支架掩护梁上方待放顶煤均匀破碎,顶煤采出率及含矸率均能得到保证;当机采4.5 m时,煤矸运移状态趋于稳定,顶煤放出情况较好,但仍有一定程度的煤矸互窜情况,导致含矸率增大。

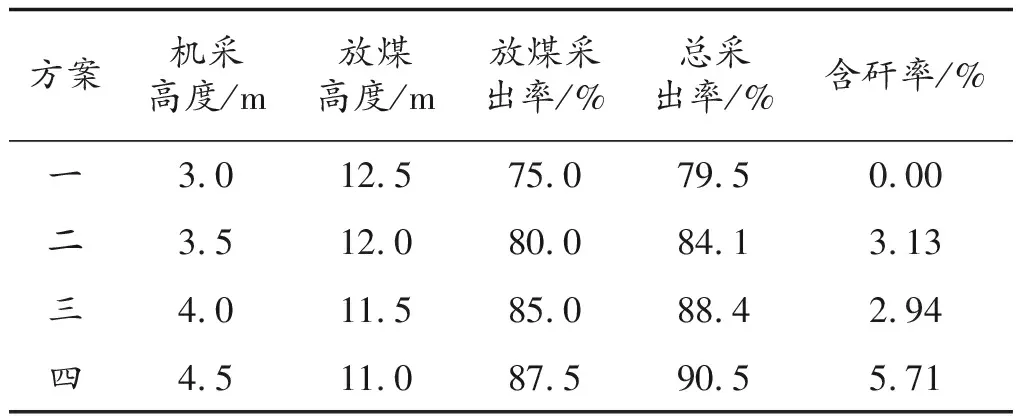

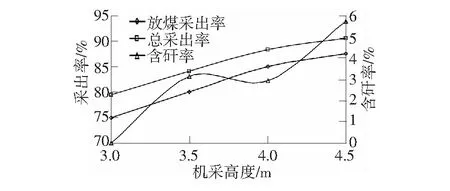

通过工艺模拟,统计并计算得出四个方案煤炭采出率及含矸率如表1所示,并作煤炭采出率、含矸率随机采高度变化曲线图,如图1所示。

分析图表可知,煤炭采出率随机采高度增大而增大,且机采高度超过4.0 m后,曲线斜率减小;含矸率在机采高度由3.5 m增至4.0 m时有微弱降低,随后急剧增大;对比可知,机采高度宜控制在3.5 m~4.0 m范围内,4.0 m时效果最好。

表1 煤炭采出率及含矸率统计表

图1 煤炭采出率和含矸率随机采高度变化曲线

3 工程实践及结论由以上研究结果分析,机采高度4.0 m时对保证煤炭采出率及控制含矸率均最为有利,此时待放顶煤破碎状况良好,煤岩界限分明,煤矸流场达到理想状态。故8105工作面机采高度选为4.0 m较为合理,宜在机采高度4.0 m条件下选用合理放煤工艺进行回采。现场根据工作面布置条件、“三机”配套选型、工作面生产计划等,设计采高(采煤机割煤高度)3.9 m,放煤11.6 m,采放比约1∶3,现场实际观测结果,工作面顶煤回收率能够达到80%,割煤回收率能够超过90%,综合煤炭回收率能够达到85%,且含矸率能够控制在合理范围内,达到预期的技术和经济效果。