白旭峰

(山西煤炭运销集团芦子沟煤业有限公司,山西 保德 036400)

引 言在露天煤矿生产的过程中,爆破是采矿工作的重要环节之一,爆破的质量不仅影响煤矿的采掘,还关系到后续的运输工作。如果爆破后产生的煤块较大,在运输机器输送的过程中极易对运输设备造成磨损,降低及其的使用寿命,增大工人的维修负担。此时,就需要进行二次爆破,使煤块尽可能达到能接受的尺寸范围内[1]。但是这样无疑会增加企业的生产成本,还带来了其他一系列的问题,普通爆破带来的常见问题有:爆破后的矿石大块率较高;噪声影响较大,容易造成施工人员的身体疾病;爆破的能量利用率低下,工作成本高昂;爆破结果对设备的影响较大,机器故障率高等。在这样的背景下,采用逐孔起爆微差爆破技术,具有爆破后震感较小、能量利用率较高、矿石的块度大小合适等优点,采用该技术能够直观的降低工作成本,增加煤矿的产出[2]。在逐孔爆破技术兴起以后,经过不断的改良和完善,已经成为目前在矿山爆破中进行台阶式爆破的主流方式[3]。

1 项目背景某煤矿矿层是呈南北向的带状分布模式,井田面积大小大约为280km2,目前已探明煤矿储量预测在18 000Mt,矿山主要生产面为低平工作面,与水平方向夹角均在4°以内。当前主要开采面为5#煤层和6#煤层,煤层厚度分别为17.62m和33.51m。原爆破方式为传统爆破,爆破后工作面岩石互相撞击且爆堆过大,中央部分爆堆过于集中,爆破后果严重影响后续的正常作业的行进,限制了矿山的产量。针对此情况,现阶段采用的解决方式为加大炮孔炸药的用量,但增加了爆破作业的经济成本。在此背景下,寻求更好的爆破方式,提升煤矿产出,控制生产成本。

2 新技术的主要内容逐孔起爆微差爆破技术采用单孔爆破,起爆时间具有滞后性,在设定的区域根据矿山地质条件和开采计划,针对煤层的走向按顺序起爆。这样的工艺,从根本上避免了起爆后能量的浪费,充分发挥每个孔内炸药的威力,同时避免了同时起爆时岩石间的碰撞,减少了单次爆破的冲击范围,更好的保护计划外煤层不被破坏[4]。在设定的爆破顺序下,所有炮孔均按一定的延期时间顺序起爆。在露天矿生产中,常见的爆破顺序有三种,分别为斜线型、三角型以及交叉型,分别针对不同的地质条件有针对性的使用。

3 新技术的主要原理3.1 台阶爆破空间、能量相互补偿原理爆破时,先爆炮孔将岩石迅速推出,为其后续起爆炮孔提供足够的自由面;使岩石在移动过程有足够的相互作用空间,后爆炮孔的爆炸能量进一步推动先爆炮孔爆破的岩石,增加岩石间相互碰撞作用,从而改善了爆破破碎度及爆堆的松散度。也就是说逐孔起爆采用毫秒级延期,先爆破的炮孔所形成的应力波还未完全消失,后续炮孔已发生爆炸,这样会形成爆炸应力波的叠加作用,增加了应力波对岩石的破碎时间,从而使爆破显着增加。

3.2 最小抵抗线原理采用逐孔起爆技术,后续的炮孔处在首排炮孔起爆后的应力线上,在前侧炮孔内炸药爆炸后,其产生的冲击波对后续煤层的作用提供了最少3个自由面。因此,逐孔起爆技术能够提供多个最小抵抗线。

3.3 有效减弱地震波因为逐孔起爆是分阶段分时间逐步发生的,因此在同等炸药量的情况下,当爆炸发生时,对地面的冲击是远低于同时起爆。根据实际爆破后,从地表采集到的震感及检测数据的数值,采用逐孔起爆方式较传统起爆方式可将地震效应减小30%~70%[5],由于该方法可以减小爆破振动来来的危害,确保矿架的稳定性,因而广泛应用于露天矿爆破作业中。

逐孔起爆微差爆破技术具有以下优点:可减小爆破震动;不存在装药量受限制的问题;爆破飞石距离减小;大块率低;起爆网络安全性增强。

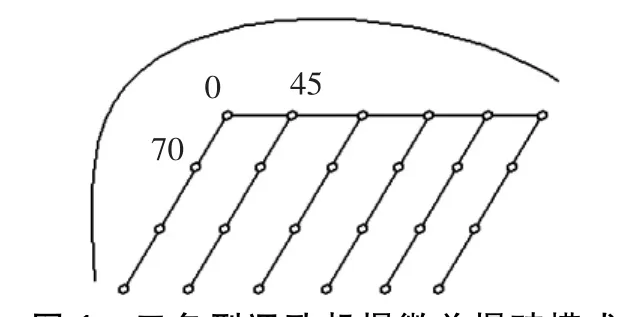

结合该露天煤矿的实地情况,拟采用逐孔起爆微差爆破的深孔爆破模式。以该露天矿6#煤上的细砂岩为例进行一系列的相关参数拟定。其中露天矿的台阶高度的设计由钻孔的深度来决定,考虑到爆破效果以及运送安全等相关因素,通常该值取10m~20m,结合该露天矿的实际情况,最终将此值确定为16m;爆破孔的直径是由钻机型号、台阶高度和矿层的理化性质等因素决定,最终将该值定为145mm且垂直布置钻孔位置;另一个需要确定的参数为钻孔的深度,由台阶高度和矿层性质决定,为了增加对底部的矿层的爆破作用,在已经确定的台阶高度值16m的基础上加深1.5m,最终钻孔的深度确定为17.5m。根据大量的工程经验[6],底部抵抗线通常为炮孔直径的20倍~50倍,因此可选定炮孔的直径为9m;炮孔与炮孔之间的间距选取与抵抗线相关,最终综合相关数据确定间距为11m,排距为6.5m;结合实际的生产情况将台阶的坡度确定为70°;爆破孔的塞堵长度可根据爆破孔的直径来取值,最终确定为7.5m;所需的炸药单位体积消耗量为0.22kg;该露天矿在爆破时,第一排爆破孔内炸药量为227.6kg,第二排以及之后的爆破孔的炸药取药量为159.6kg;在选取起爆模式时,为了确保爆破的高效可靠性可选用三角型逐孔起爆模式,其中横向的单孔爆破时间延期为45ms,竖向的单孔爆破时间延期为70ms。爆破模式,如图1所示。

图1 三角型逐孔起爆微差爆破模式

4 改进效果在实施了逐孔起爆微差爆破技术之后,根据现场检测结果,某矿矿石在爆破之后的大块率为3.18%,在同类地质条件下,采用传统的爆破模式的矿石大块率为4.53%,相比降低了1.35%,单从这一方面来看爆破的效果就得到了非常不错的改良。由于大块率的降低,因此可以不进行二次爆破,不仅降低了生产成本,同时较小尺寸的煤块对设备的破坏更小,延长机器使用寿命,减少工人的维修负担,提高了运输设备的装矿效率。将逐孔起爆微差爆破技术应用实践前后进行对比,可节约生产成本0.22元/m3,假设该露天矿的年爆破量在1 500万m3,综合可节约生产成本330余万元每年。由此可见,逐孔起爆微差爆破技术带来的经济效益非常的显着。

5 结语针对传统的爆破技术出现的多种问题,分析逐孔起爆微差爆破技术的特点及原理,并将其在某公司下属某矿投入实际使用。实践生产后的效果十分好,新技术实现了爆破后的岩石大块率降低约1.35%,与此同时也实现了每年节约成本330余万元,为企业带来了可观的经济效益,是一次成功的实践,具有极大的推广价值。