史锐利

(山西晋城煤业集团成庄煤矿,山西 晋城 048000)

引 言随着采煤工艺的继续发展,采空区充填技术得到了很好的发展空间,在全国各大煤企都进行了积极推广[1]。基于此,本文研究充填材料的选择和配比方案,并且分析充填材料的力学特性,从而为充填技术的发展提供一定依据。

1 材料选择充填材料的选择[2]一般情况下需要遵循下列3条原则。

1) 就近选材。

2) 选择具有合理粒径比的骨料,这样可保证充填材料混合凝固后内部岩体裂隙少,强度高,从而可减少充填体受载时的压缩率(压缩率可充分反应材料性能)。

3) 选择透水性能好的材料进行配制,这样可保证材料容易脱水。

本文研究矿井充填体骨料选择为煤矸石,选择胶结剂为硅酸盐水泥和粉煤灰,选择添加剂为减水添加剂。所以充填材料就以煤矸石为主,粉煤灰和水泥为辅。

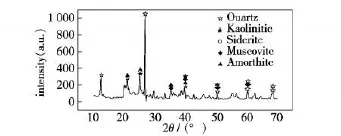

2 材料特性在实验室进行充填体合理的配比方案研究前,采用颚式破碎机把现场取回的粒径大的矸石进行破碎,尽量使矸石粒径保持在30 mm以下,然后测定矸石中是否含有害成分。

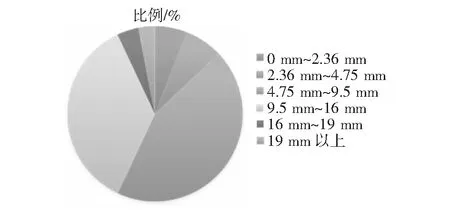

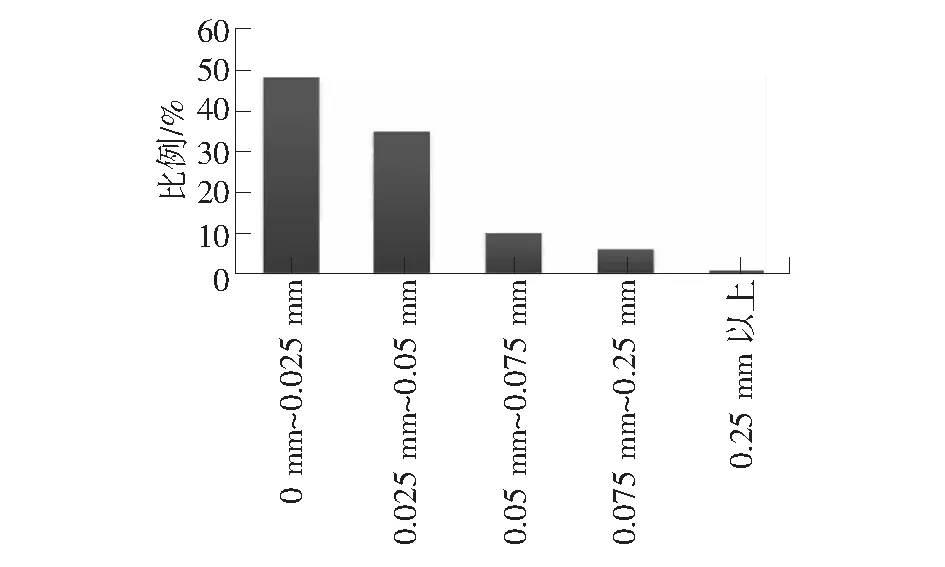

通过上述所示的方法进行力学性能测试,得到煤矸石的密度为2.43 g/cm3,渗透系数为0.035 9 cm/s,水上休止角为34.7°,水下休止角为28.9°;粉煤灰的密度为2.68 g/cm3,渗透系数为0.012 4 cm/s,水上休止角为41°,水下休止角为25.3°。煤矸石的粒径统计结果见图1所示,粉煤灰的粒径统计结果见图2所示。

图1 煤矸石粒径统计结果图

图2 粉煤灰粒径统计结果图

在实验室进行充填水泥性质的测试试验。硅酸盐水泥密度一般在3 t/m3~3.2 t/m3,平均密度为3.1 t/m3,容重一般在1 t/m3~1.6 t/m3,平均容重为1.4 t/m3。水泥的物理性质通常用比表面积参数来表示,本次实验所选水泥细度在3 000 cm2/g~3 400 cm2/g,平均细度为3 100 cm2/g。

硅酸盐水泥中硅酸钙的含量达到了70%~80%,所以该成分决定了水泥强度,此外其他成分中的石膏和铝酸钙也起到辅助的作用。充填体的3个主要材料(矸石、水泥、粉煤灰)选择好后,试验还需要高效减水剂和水,高效减水剂成分为磺酸盐甲醛缩合物,其含量为粉煤灰和水泥重量的1%;水的含量百分比为75%、80%。

在进行充填体的材料测试中,主要缺陷是煤矸石骨料的粒径较大,破碎煤矸石耗资较多,而且会降低充填体运输管路的寿命,但充填体材料之一的粉煤灰可以解决煤矸石较大粒径的问题,故充填材料的选择和配制是完全可行的。

3 材料配比选择3.1 配比原则在进行材料配比时选择的技术参数[3]如以下三点所示。

1) 为了延长运输管路寿命以及保持充填体强度,充填材料中的粒径最大值与管路直径之比不应超过1∶5;

2) 充填体在混合后,至少保持4 h还可以通过输送管路运送至采空区,塌落度应至少为150 mm;除此之外,粘稠度较高的膏体在管路总停留时间较长,应让其分层厚度最大为2 cm。

3) 对强度的要求:充填体在混合后较长时间保持较高的强度。

3.2 配比方案设计为了充分了解不同因素对充填体强度的影响效果,进行了多种配比方案。每组都使用标准模具浇筑成多个试件,达到预定时间后进行强度测量。具体方案是设计如下。

1) 配料浓度为75%和80%;

2) 水泥、粉煤灰和煤矸石的质量比为1∶6∶20、1∶5∶20、1∶5∶16、1∶3∶20、1∶4∶16以及1∶3∶16;

3) 减水剂添加量为1%;

4) 试件养护时间为28 d。

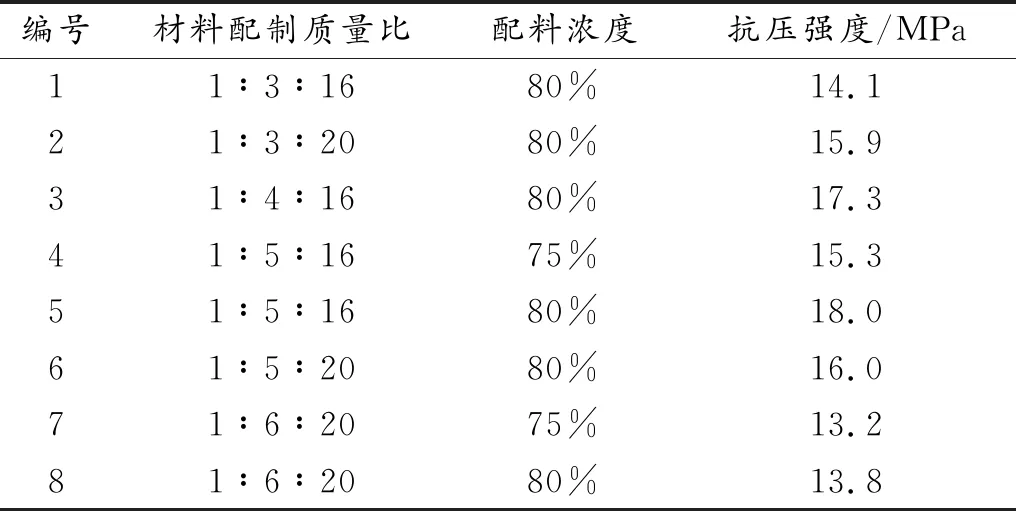

3.3 材料配比结果分析表1为充填体在不同配比方案下的抗压强度统计结果。从表中可以看出以下几点。

1) 浆体质量浓度较大时,充填体凝固后的抗压强度增大;对比质量浓度分别为75%和80%的充填体可以发现,在同样的养护时间下,质量浓度大的充填体强度有较大提升,究其原因为质量浓度较低的混合浆液在凝固过程中分泌较多的水,从而影响了凝固后充填体的强度大小。

2) 粉煤灰不仅为充填体原料中必不可少的成分,而且在充填体混合过程中提高了充填体的流动

表1 不同配比方案下充填体强度统计表

能性,增大了充填体凝固后的强度。究其原因为煤灰的密度比煤矸石大,故粉煤灰的孔隙度相对煤矸石要小,在受载状态下煤矸石的压缩率要大一些,煤矸石与粉煤灰充分混合后,充填体孔隙中充满粉煤灰,则会有效抑制压缩率,进而优化充填体控制采场稳定的效果。

3) 充填体与岩石某些性质相似,即抗拉强度要比抗压强度小得多,故充填体受载时,应尽量避免充填体有发生拉应力作用的区域。

当水泥、粉煤灰和矸石的质量比为1∶5∶16、质量浓度在75%~80%之间时,一方面充填体的抗压强度和抗拉强度较高,另一方面,材料陈本较低,两方面的因素使得此比例为较为适应的配比。

3.4 材料配比为1∶5∶16下的料浆流动性分析充填体在输送管路中的流动性应该满足以下要求[3]。

1) 混合浆液应该为饱和胶结料浆,而且得保证稳定性较高;

2) 泵压浆液时要避免离析;

3) 料浆的质量需保持稳定;

4) 管路输送浆液过程中管路壁与浆液的摩擦阻力应该尽量小些;

5) 混合浆液中一定要含有细颗粒。

反应充填体在管路中的流动性指标包括塌落度(cm)、塌落扩散度(cm)和稠度(cm),当这3个指标的波动性较小时,证明充填料浆的流动性较好。

通过试验测量可得:当材料配比为1∶5∶16、质量分数为75%时,充填料浆塌落度为59.4 cm,塔罗扩散度为28.1 cm,稠度为12.3 cm;当材料配比为1∶5∶16、质量浓度为80%时,充填料浆塌落度为58.7 cm,塔罗扩散度为27.5 cm,稠度为12.7 cm。

对所得指标结果尽心分析,充填料浆的塌落度和扩散度随着质量浓度的升高而减小,而稠度却略有增大。充填料浆的质量分数为75%和80%时,塌落度都在16 cm以上,故充填体为流动性高的混凝土。

4 充填系统分析4.1 工艺流程骨料运输流程:工作面开挖产生-平带运输至矿车-装载到矸石仓-排矸皮带运输至破碎机处。

混合后充填浆液流程:按制定比例将骨料和原料充分混合-给料皮带运输值搅拌机-采用输送泵经输送管路运输至工作面。

4.2 充填注意事项1) 充填管路要求长度在0.8 m以下,高度在1 m以上。整个充填施工时间在较短时间内。

2) 充填浆液在充分混合均匀后的凝固时间段内体积会缩小,从而对充填效果的质量和充填体对覆岩的支撑效果产生大的影响,所以充填法最重要的工艺是保证良好的接顶效果。

3) 在实际充填工程中,还要确定充填料浆的流动性能及可泵送时间。另外,充填料浆的泌水率也对地表沉陷的控制效果有一定影响。

5 结论煤矸石骨料的粒径较大,破碎煤矸石耗资较多,而且会降低充填体运输管路的寿命,但充填体材料之一的粉煤灰可以解决煤矸石较大粒径的问题,故充填材料的选择和配制是完全可行的。当水泥、粉煤灰和矸石的质量比为1∶5∶16、质量分数在75%~80%时,一方面充填体的抗压强度和抗拉强度较高,另一方面,材料陈本较低,两方面的因素使得此比例为较为适应的配比。