王 坤

(山西潞安环保能源开发股份有限公司常村煤矿,山西 长治 046102)

引 言我国高瓦斯矿井煤层透气性普遍较差,瓦斯抽采主要面临着抽采钻孔浓度低、流量衰减快、抽采时间长等问题[1-2]。同时,随着煤矿开采深度的逐步增加,瓦斯涌出量急剧增大,瓦斯频繁超限,严重制约煤矿安全生产,因此增加煤层透气性成为提高矿井瓦斯抽采效率的关键性技术问题[3]。

水力割缝作为一种新型卸压增透技术,目前很多学者对其进行了大量的理论与实践研究。李晓红等[4]模拟了高压脉冲水射流瞬时动载荷作用下煤体裂隙场的变化规律,结果表明冲击载荷作用可有效提高煤层透气性;林柏泉等[5]研究了基于瓦斯治理的钻割抽一体化技术,并开发了相应配套设备进行了应用;王正帅[6]将水力割缝技术应用于碎软突出煤层瓦斯抽采,研究表明水力割缝钻孔与普通抽采空相比,日单孔抽采纯量至少提高2倍以上;刘孔智等[7]进行了高压水射流自旋式割缝试验,试验发现水力切割钻孔百米瓦斯自排量和瓦斯抽采量分别是非切割钻孔的5.6和4.5倍。

1 水力割缝技术及增透机理水力割缝技术是在20世纪50年代发展起来的一种新型切割技术,具有良好的切割、粉碎功能、且不产生粉尘,加工安全等优点,适用于存在易燃易爆物质和封闭的环境中,为我国水力增透技术的发展起到了促进作用[8]。

一般情况下,低渗透性煤层内部孔隙和裂隙都很小,通过强制增透技术措施,可有效增大煤体暴露面积,再造煤层中裂隙及微裂隙,疏通瓦斯流动通道,提高瓦斯解吸、释放速度,达到实现较高的瓦斯抽放率的目的。水力割缝是首先在煤层中打一钻孔,钻机带动高压水钻头旋转,利用高压水射流对钻孔两侧的煤体切割形成一个或多个缝槽,类似于在煤层内开采一个极小的巷道,改变煤层本身的内部结构,形成局部卸压的条件,提高煤层透气性,进而达到强化瓦斯抽采的目的[9-10]。

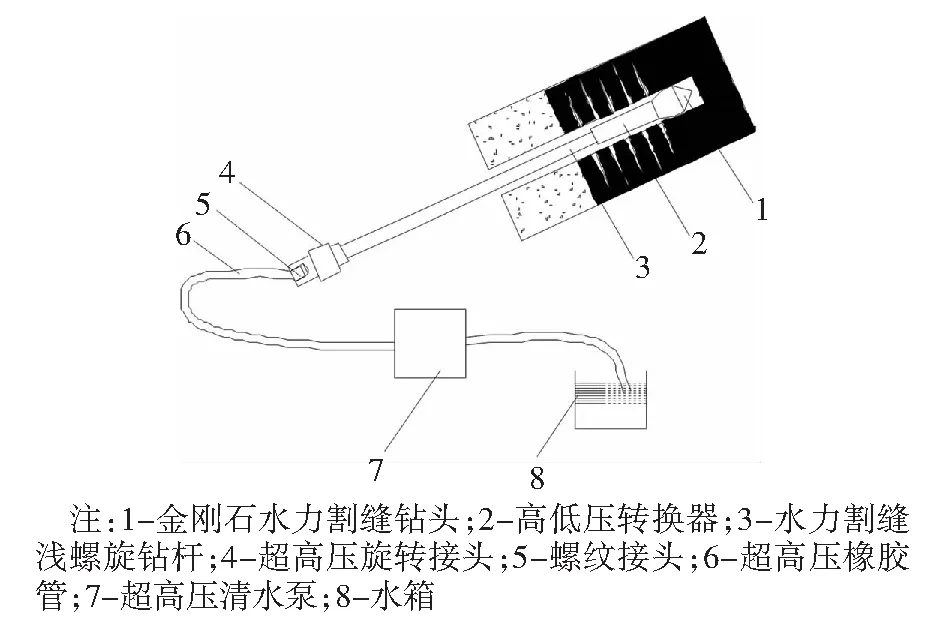

2 超高压水力割缝设备高压水力割缝装置主要由金刚石水力割缝钻头、水力割缝浅螺旋钻杆、超高压旋转水尾、超高压清水泵、高低压转换割缝器、超高压胶管等组成。超高压水力割缝工艺系统如第100页图1所示。

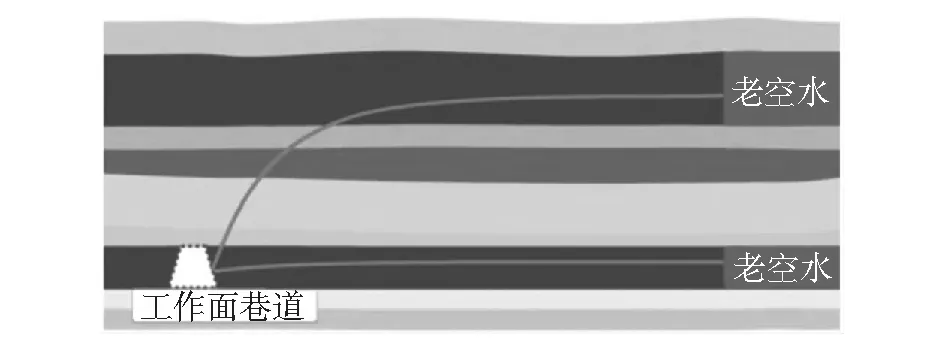

3 现场应用试验3.1 试验地点概况常村煤矿位于山西省屯留县东部,矿区东西宽7.4 km,南北长17 km,面积约为107.381 8 km2。本矿采用立井单水平盘区式开采,2014年核定生产能力800万t,属高瓦斯矿井。

2105工作面回采3#煤层,煤层标高为+460 m,埋深500 m,煤层平均厚度为6.0 m,煤层倾角3°~5°。3#煤层属于全区稳定可采煤层,该煤层位于山

图1 超高压水力割缝工艺示意图

西组的中下部,是矿区主采煤层,该煤层的瓦斯基本参数,如表1所示。该工作面已施工部分顺煤层钻孔抽采,瓦斯抽采浓度较低,其瓦斯抽采效果可为评价顺层钻孔高压水力割缝增透强化预抽效果提供良好的参照系。

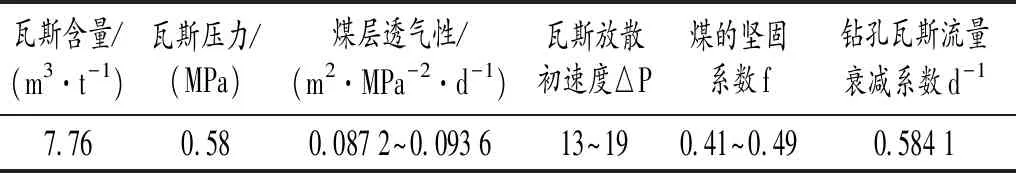

表1 3#煤层瓦斯基本参数表

3.2 水力割缝试验方案3.2.1 切割半径考察钻孔布置

河北作为资源型缺水省份,由于降水少,没有大江大河过境,客水资源严重不足等因素,每年实际用水量远远超过了水资源承载能力,尤其是地下水超采问题十分突出,无论是超采时间之长、超采数量之大,还是超采范围之广、超采危害之重,均已威胁到经济社会的可持续发展,后果令人担忧。为从根本上解决地下水超采问题,按照国家试点工作总体部署,将地下水超采治理作为改善生态环境的三件大事之一,突出重点,抓住关键,全力以赴打好超采治理攻坚战。

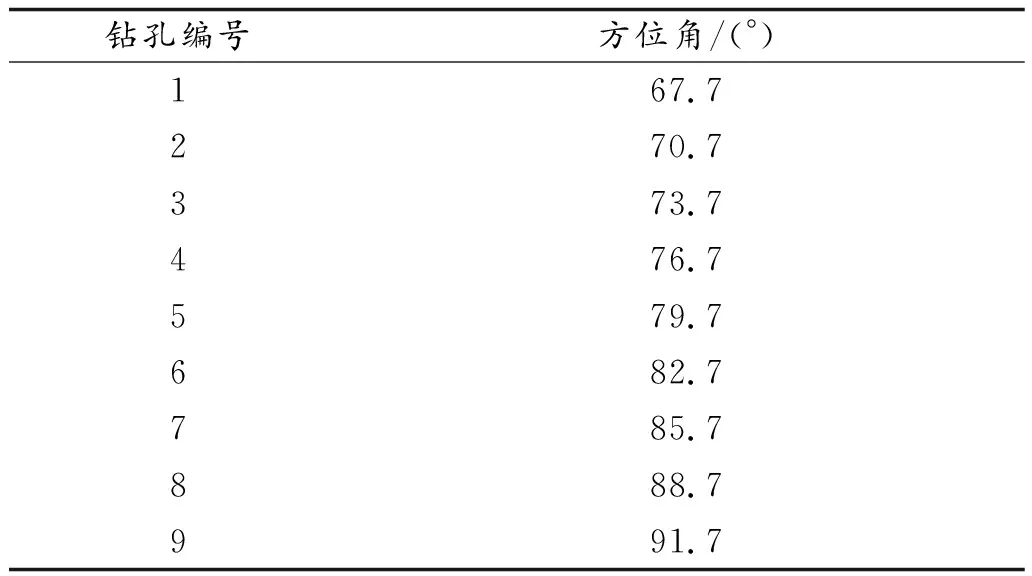

在3#煤层2105工作面运输顺槽距离开口900 m~920 m施工6个钻孔,孔径均为94 mm,其中2个水力切割钻孔,4个观察孔。该组钻孔主要通过考察出水钻孔与切割钻孔的间距确定切割孔的半径大小。

3.2.2 瓦斯抽放量考察钻孔布置

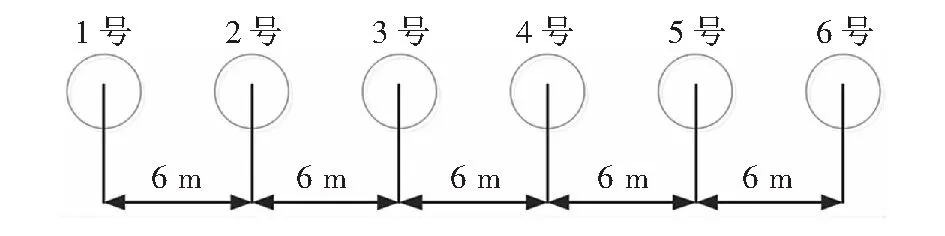

在3#煤层2105工作面运输顺槽距离开口930 m~960 m施工6个钻孔,钻孔间距6 m,孔径94 mm,孔深80 m,其中1号~3号钻孔为切割孔,4号~6号为对比考察孔,如图2所示。

图2 瓦斯抽放量钻孔布置图

每个钻孔施工完毕后,要求立即封孔联网抽采,6个钻孔均安装孔板流量计,详细考察钻孔瓦斯抽采效果。钻孔连抽后要求每天测定单孔瓦斯抽采负压、流量、浓度等参数。

3.2.3 百米钻孔瓦斯自排量考察钻孔布置

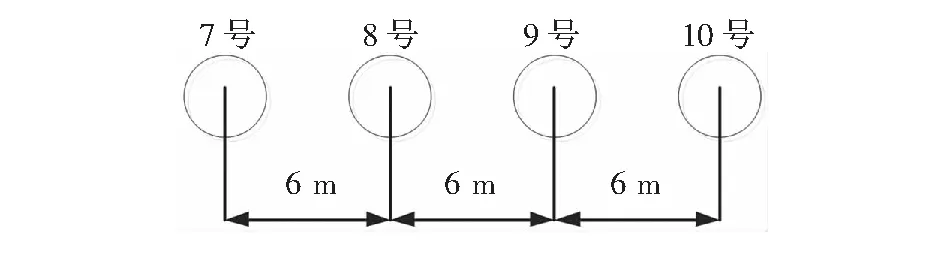

在2105工作面轨顺施工4个钻孔,钻孔间距6 m,孔径94 mm,孔深80 m,其中7、8号为切割孔,9号、10号为对比考察孔,如图3所示。

图3 百米瓦斯自排量钻孔布置图

要求每个钻孔施工完毕后,用4分镀锌管立即进行封孔,单孔4分镀锌管长度不低于12 m,封孔完毕后,安装燃气表进行钻孔瓦斯自排量测定,对两组钻孔的瓦斯自排量进行对比考察。

3.3 试验效果分析3.3.1 水力切割半径考察

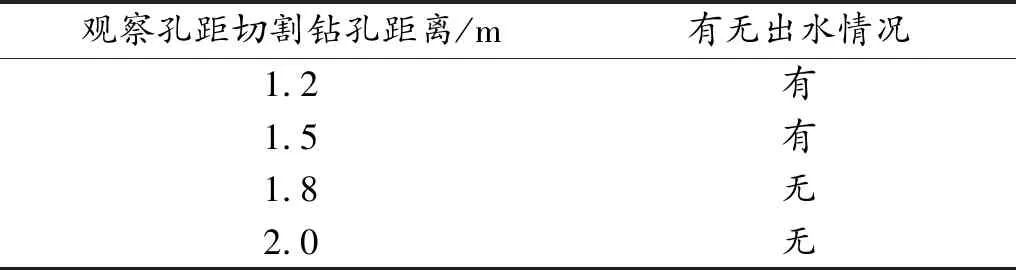

现场实际观察钻孔出水情况,如表2所示,由出水情况可判断切割半径可达1.5 m。

表2 切割半径考察钻孔出水情况

3.3.2 瓦斯抽放量考察

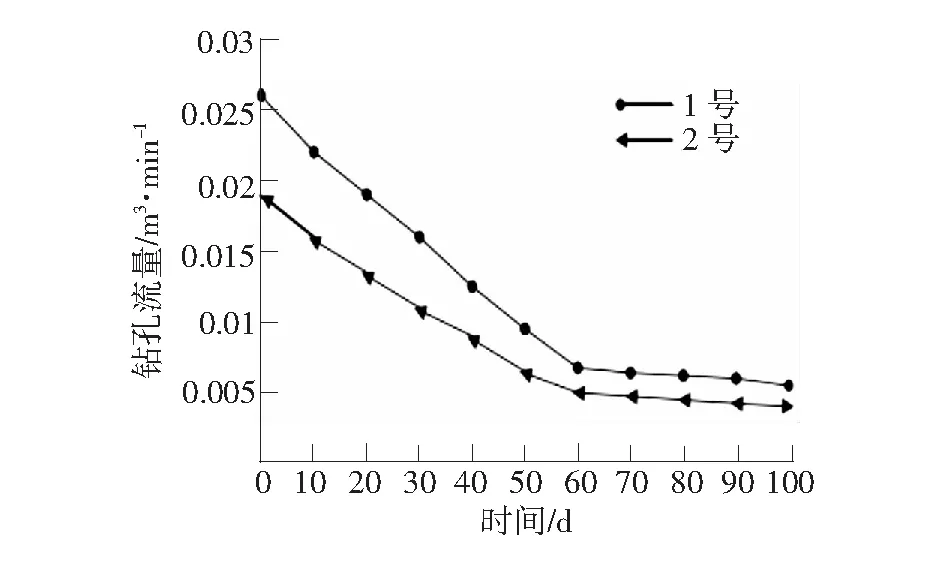

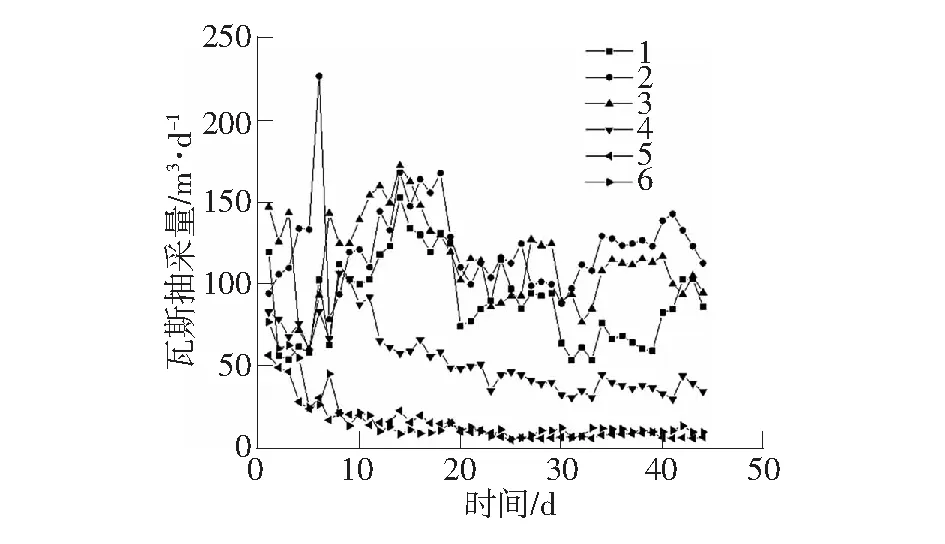

瓦斯抽放量考察钻孔3个,非切割对比钻孔3个,在切割完毕后立即对钻孔进行封孔联网抽采,记录六个钻孔施工后次日起的数据,每天观测一次,共44 d。各钻孔日瓦斯抽采纯量随抽采时间的变化曲线,如图4所示。

图4 钻孔瓦斯抽采量对比图

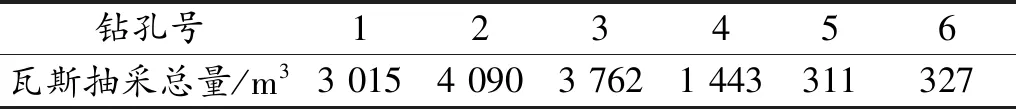

由图4可知,1号~3号切割钻孔日抽采量明显比4号~6号非切割钻孔高,且瓦斯抽采量衰减速度慢,高流量抽采时间长。通过对各钻孔瓦斯抽采量进行累加得到瓦斯抽采总量统计表,如表3所示。

表3 钻孔瓦斯抽采总量统计表

由表3可知,1号~3号切割钻孔瓦斯抽采总量明显比4号~6号非切割钻孔高,2号钻孔瓦斯抽采总量最高为4 090 m3,是5号非切割钻孔瓦斯抽采总量311 m3的13.15倍。

3.3.3 百米瓦斯自排量考察

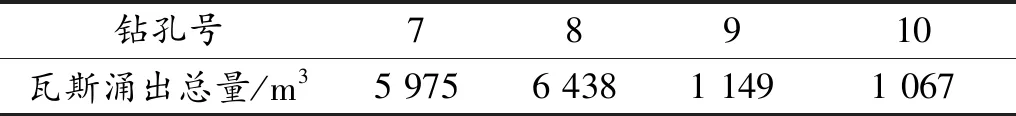

通过观测燃气表12 d的数据得到各钻孔瓦斯涌出量,如表4所示。

表4 钻孔瓦斯涌出总量统计表

由表4可知,8号切割钻孔瓦斯涌出总量最高为6 438 m3,是10号非切割钻孔瓦斯自排量的6.03倍。

4 结论1) 采用水力割缝技术后,煤层钻孔瓦斯抽采量显着提升,单钻孔瓦斯抽采总量最高达4 090 m3,瓦斯抽采量最大提高到13.15倍。

2) 由于割缝后钻孔暴露面积和卸压影响范围增大,造成瓦斯涌出量大幅度增加,切割钻孔的瓦斯自排量是非切割钻孔的6.03倍。

3) 钻孔水力割缝后,改变了煤层本身的内部结构,形成局部卸压的条件,提高了钻孔的瓦斯抽采量及瓦斯抽采效率,缩短了瓦斯抽采达标时间,为我国低透气性煤层瓦斯的治理提供了一条可借鉴的新方法、新工艺。