周志芳 黄海兵 赵思淼 李晨琦 何金存 王宏棣**(.黑龙江省木材科学研究所,哈尔滨 5008;2.黑龙江省木材科学研究所国家林业局制材研究实验室,哈尔滨 5008;3.黑龙江省木材科学研究所省木材综合利用重点实验室,哈尔滨 5008;4.黑龙江省人造板及原木锯材产品质量监督检验站,哈尔滨 5008)

枝桠材制备木质刨花板成板工艺及性能研究*

周志芳1,2黄海兵1,4赵思淼1,3李晨琦1何金存1,3王宏棣1,3**(1.黑龙江省木材科学研究所,哈尔滨150081;2.黑龙江省木材科学研究所国家林业局制材研究实验室,哈尔滨150081;3.黑龙江省木材科学研究所省木材综合利用重点实验室,哈尔滨150081;4.黑龙江省人造板及原木锯材产品质量监督检验站,哈尔滨150081)

采用柳树枝桠材制得的片状刨花制备木质刨花板;通过正交试验设计,研究施胶量、预设密度以及石蜡添加量对板材物理力学性能的影响。结果表明,预设密度对静曲强度和静曲弹性模量均有显著的正相关线性影响,对内结合强度有显著影响;施胶量对静曲弹性模量和内结合强度有一定的正相关影响;所有试验因素对2 h吸水厚度膨胀率均有一定影响。从板材性能和成本角度考虑,确定柳树枝桠材制备木质刨花板的最佳工艺为:施胶量7%,预设密度0.7 g/cm3,石蜡添加量4%。

枝桠材;木质刨花板;制备工艺

枝桠材主要来自于森林抚育间伐,是林区木质剩余物的一种。国内外均已开始研究如何高效利用枝桠材。当前国内外最常见的枝桠材利用方式是制浆造纸,但枝桠材并不是适合制浆造纸的优良原料,因此学者们开始研究利用枝桠材制备刨花板的可行性。Rios P.D.等人[2]用整体南美杉枝桠材与巨桉木粉按照不同比例混合制备刨花板,结果表明,完全用枝桠材制备的刨花板也能达到普通商用刨花板的性能。Duarte dasilva等人[3]用两种不同树种的抚育剩余物经过粉碎后制备刨花板并检测相关性能,证明其中有一种原料制备的板材性能更为优越。John A.Barboutis等人[4]用五种地中海常绿阔叶树种的木材、枝桠和叶子等生物质原料通过粉碎后制备刨花板,结果表明制备的板材物理力学性能明显差于常规刨花板,但尺寸稳定性较优。国内学者李凯夫、董葛平等人[5-6]均提出了用枝桠材制备刨花板,并完成了多指标的性能检测。张厚友等人[7]研究了毛枝桠的生产过程,揭示了当前林区进行枝桠材收集和交易的现状。前人的研究结果表明,用枝桠材制备木质刨花板是可行的,但其物理力学强度不太理想[8]。本研究以柳树枝桠材为原料,采用正交试验设计法研究了成板工艺参数与成板性能之间的关系,进而确定较优的柳树枝桠材制备刨花板成板工艺。

1 材料与方法1.1试验材料及设备

带皮柳树枝桠,采自黑龙江省绥棱林业局,3年树龄,株高约2.5m,直径约2cm,经过长期自然放置后与大气平衡含水率一致;异氰酸酯胶黏剂,黑龙江佰嘉生物质材料有限公司提供;液体石蜡,分析纯,天津化学试剂厂。

试验设备有:自制实验型灌木枝桠材刨片机;KUHPD-1515型单层试验用热压机,产地日本;MW-4型木材万能力学试验机,产地日本;IA-61型恒温恒湿箱;CS871型热风循环干燥箱,产地中国吴江;游标卡尺。

1.2试验方法

1.2.1刨花的制备

将气干后的柳树枝桠锯成长约90cm的短料,放入自制刨片机制成一定规格尺寸的刨花,人工过8目筛子;将自制刨花放进热风循环干燥箱中,在102℃烘干4 h后装入塑料袋中密封备用。用烘干法测定刨花的终含水率为3.5%±0.3%。

1.2.2正交试验设计

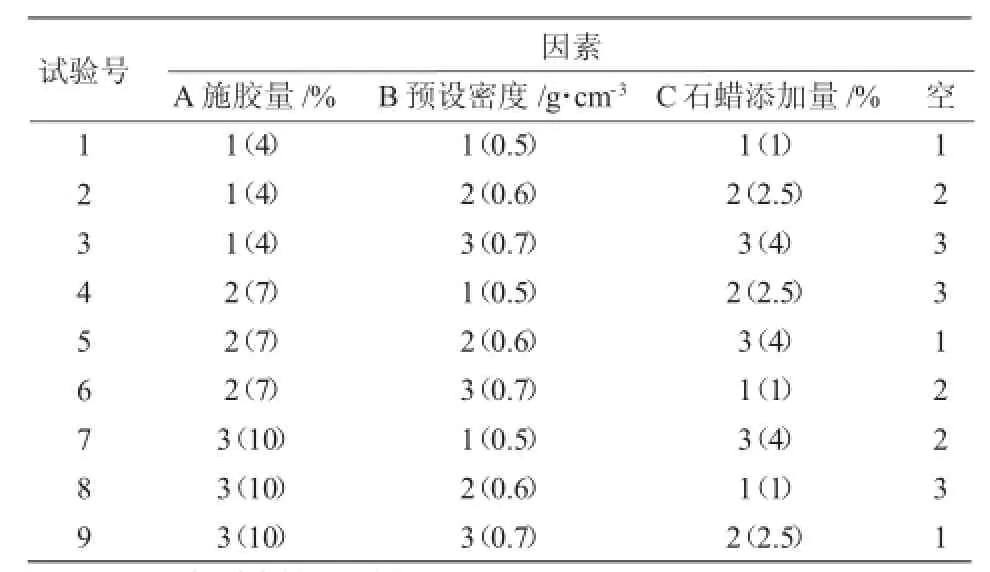

选用正交表L9(34)安排试验,试验因素为施胶量、预设密度、石蜡添加量,每个因素考察3个水平,具体试验方案见表1。热压工艺参数设定为:热压温度150℃,预压压力1mPa,预压时间30s;热压压力4mPa,热压时间8min。

表1 试验方案设计

1.2.3板材的压制

首先,根据正交试验设计确定的配方,计算每组所需的原料量。将计量后的刨花放入拌胶机中,启动拌胶机,喷施异氰酸酯胶黏剂,混合10min左右后加入液体石蜡,继续混合10min后将刨花移出进行手工铺装,经预压、热压工艺制备尺寸为400mm×400mm×12mm的刨花板。

1.2.4板材物理力学性能测试

按照GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》测试,包括静曲强度(MOR)、静曲弹性模量(MOE)、内结合强度(IB)、2 h吸水厚度膨胀率(TS)、密度(D)和含水率(WC)。

2 结果与分析2.1物理力学性能测定结果

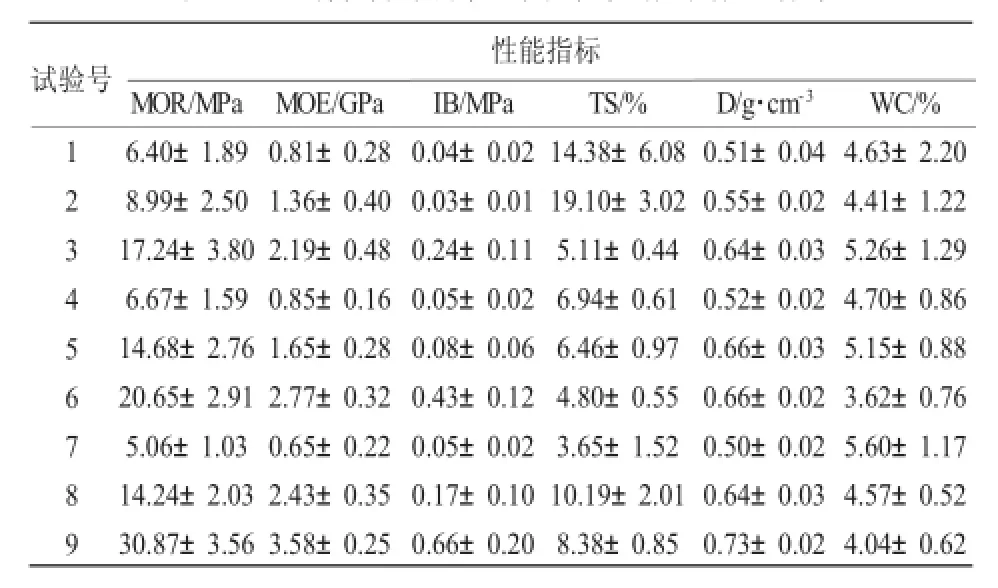

测定结果(表2)显示,试样的最终密度与预设密度之间出现了小幅度偏差,这是由于试样制备过程中的计量和铺装环节由人工完成。表2表明,试样的含水率与试验因子的相关性不大,含水率最大值和最小值的差距为2%,平均含水率为4.67%,即不同试验号制得的试样其含水率差距并不大。板材含水率直接取决于原材料的干燥程度以及胶黏剂用量,原料的干燥程度是相似的,刨花的初始含水率是3.5%±0.3%,胶黏剂是异氰酸酯且添加量也远远低于刨花板常用的脲醛树脂。由此得出,胶黏剂对板材含水率的影响不大。

表2 试样各项物理力学性能测定结果

2.2试验因素对静曲强度的影响

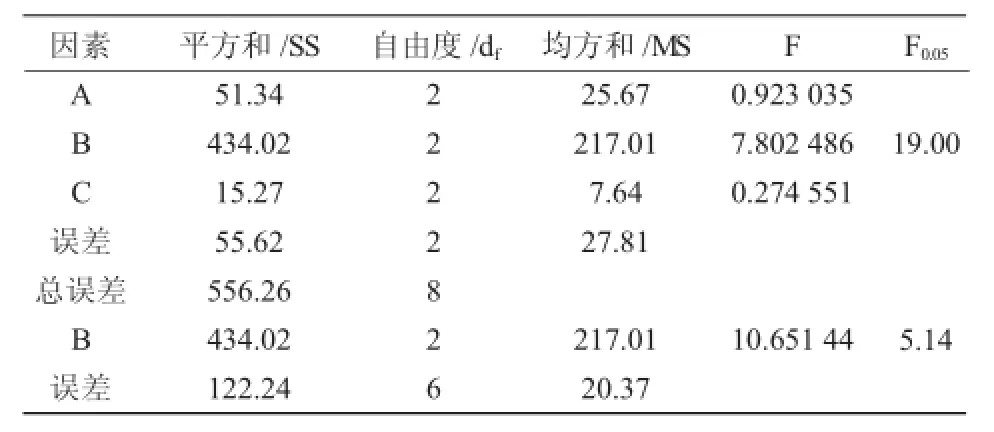

由表3前三行可以看出,3个因素的F值均未达到F0.05的临界值,这说明3个因素对静曲强度均无显著影响,导致这种结果的原因主要是误差的自由度较小进而使F值较小,无法达到临界值,这就降低了方差分析的灵敏度。此时需进一步观察3个因素的F值,其中,因素B即预设密度的F值远远大于其他因素,因此把其他因素放入误差中单独计算因素B对静曲强度影响的显著性(表3后两行),此时因素B的F值明显大于临界值,可见因素B对试样的静曲强度是有显著影响的,显著性水平为0.05。预设密度是保证足够数量的刨花能在压力作用下形成内部结合的主要保障,因此也是决定试样静曲强度的主要因素。

表3 静曲强度方差分析

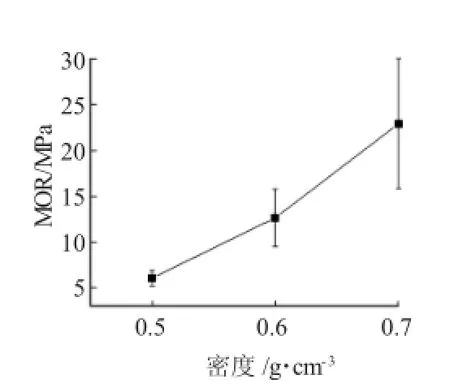

从图1中可以看出,随着试样密度增加,MOR也明显升高,且两者之间呈近似线性的正相关关系。进一步进行线性拟合得到的线性模型为y=84.38x-36.76,相关系数R2为0.97,线性模型的拟合显著性检验结果为显著,即模型能在该密度区间内拟合得较好,该模型可用于预测该密度区间内试样的MOR值。当试样密度大于0.6 g/cm3时其MOR值就能达到GB/T 4897-2015中干燥状态下使用的家具型刨花板的相关要求,试样密度为0.7 g/cm3时的MOR值可达到干燥状态下重承载型刨花板的要求;而若密度进一步增加,相应的制造成本也会明显增加。当试样密度为0.5 g/cm3时,MOR值不合格。可见,密度是决定板材静曲强度的关键因素,且预设密度越高则静曲强度越大。

2.3试验因素对静曲弹性模量的影响

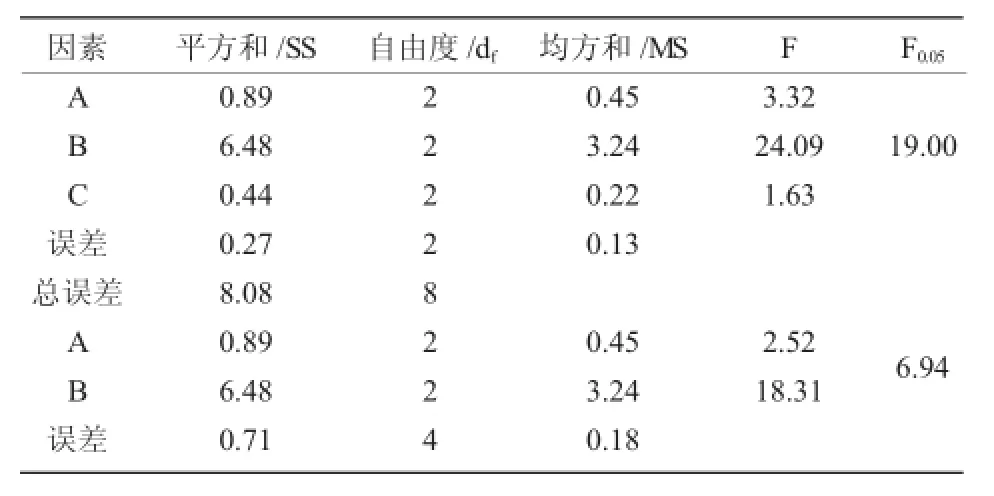

从表4可以看出,因素B的F值大于F0.05,另外2个因素的F值均小于F0.05,可见预设密度显然对静曲弹性模量有明显影响;因素C的F值小于因素A,因此将因素C归入误差项进一步做二次方差分析。结果表明,因素B仍对静曲弹性模量有极显著的影响,而因素A对静曲弹性模量有一定影响,因为因素A的F值在F0.1到F0.2之间,此时误差的自由度小于5,而误差自由度过小会严重影响方差分析的准确度,所以此时应放宽判定值,即鉴于F0.1到F0.2之间可认为因素对指标有一定影响。施胶量的大小将会直接影响刨花之间的胶合面积以及胶合强度,而预设密度的作用仍是保证刨花之间能在物理距离上紧密接触,这2个因素共同影响试样的静曲弹性模量。

图1 密度与MOR的关系

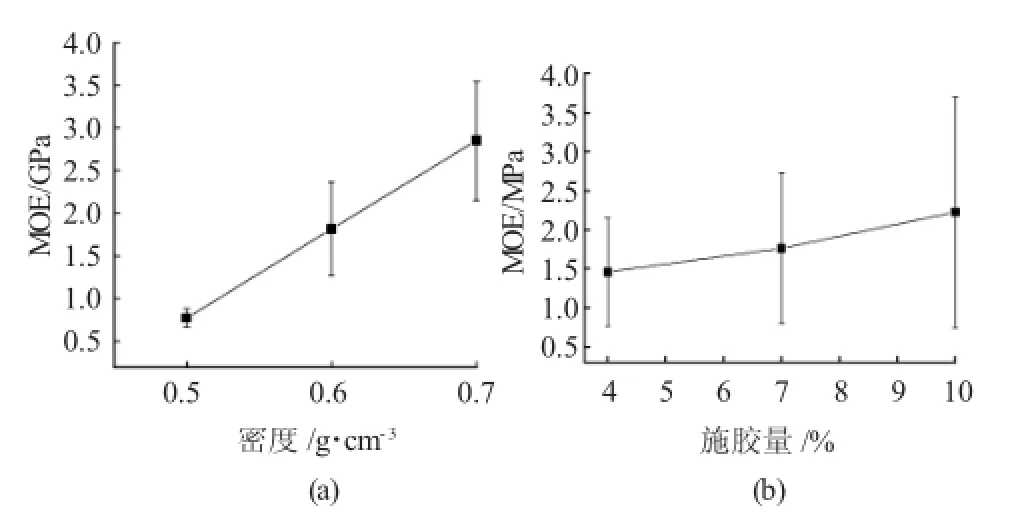

图2 密度、施胶量与MOE的关系

表4 静曲弹性模量方差分析

从图2(a)中可看出,随着试样密度增加,MOE呈线性上升。同样,进行线性模型拟合得到模型y=10.39x-4.42,相关系数R2为0.99,线性模型的拟合显著性检验结果为显著,即模型能在该密度区间内拟合较好,该模型可用于预测该密度区间内试样的MOE值。施胶量与MOE之间存在一定的正相关性图,图2(b)显示,在本试验设计的施胶量范围内,MOE随着施胶量的增加而提高,因为胶黏剂是刨花之间形成结合力的媒介,在一定范围内施胶量越多则板材的物理力学性能越好。此外,随着施胶量增加,MOE测定的偏差变大,说明施胶量为10%时试样的强度均匀性变差,这可能是由于施胶量较大导致板材内部出现过度吸胶的胶块,进而导致试样在受力时出现应力集中点,宏观上表现为MOE的测定偏差较大,因此施胶量的确定原则是既保证板材强度且添加量最低。

2.4试验因素对内结合强度的影响

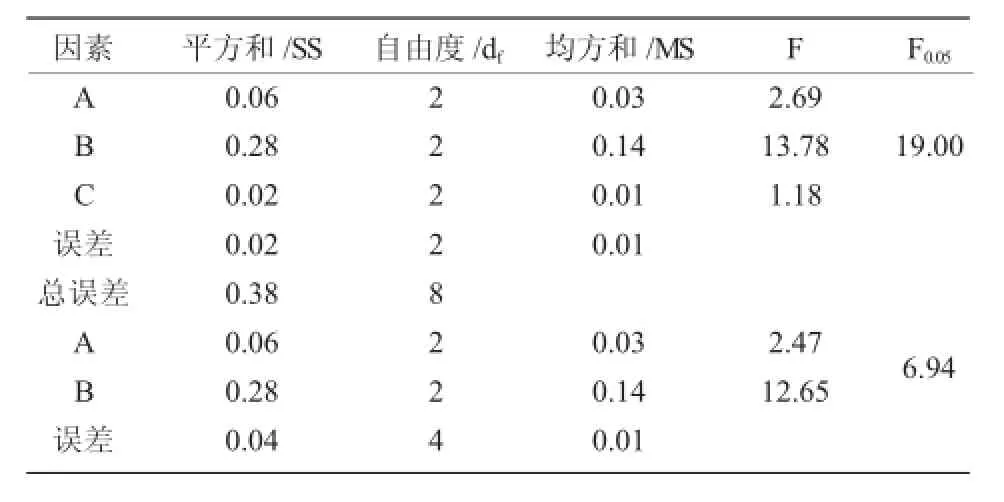

从表5可以看出,3个因素的F值均未达到F0.05的临界值,这同样是因为误差的自由度较小进而降低了方差分析的灵敏度,因此将均方和最小的因素C归入误差中再次进行方差分析,相关结果见表5。此时因素B即预设密度的F值达到了F0.05,这说明预设密度对内结合强度有显著影响;因素A即施胶量的F值在F0.1到F0.2之间,即施胶量对内结合强度有一定的影响。

表5 内结合强度方差分析

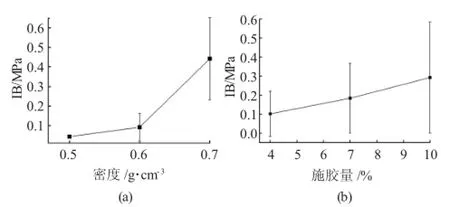

由图3(a)可看出,随着密度增加,试样的IB显著升高,当试样密度大于0.6时IB值出现了质的提高。这说明试样密度是保证刨花碎料充分接触并在胶黏剂作用下形成内部结合的关键因素。从图3(a)还可看出,在本试验考察的密度范围内内结合强度与密度之间显然不是线性增长关系,试样密度从0.6 g/cm3增加到0.7 g/cm3的过程中,内结合强度出现了倍数级的增加,可见板材的预设密度在0.6~0.7 g/cm3之间是合理的。由图3(b)可看出,随着施胶量增加,IB呈线性增加,线性拟合模型y=0.02x-0.03,相关系数R2为0.98,线性模型的拟合显著性检验结果为显著,即模型能在该施胶量区间内拟合较好,该模型可用于预测该施胶量区间内试样的IB值。

2.5试验因素对2 h吸水厚度膨胀率的影响

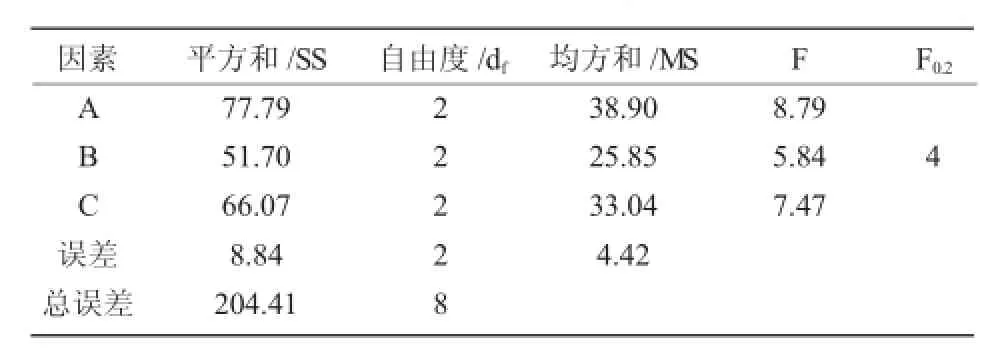

表6显示,3个因素的F值比较接近,但是均未达到F0.05的临界值,这也是因为误差的自由度过小而大大降低了方差分析的灵敏度。此时仍采取放宽临界值的方法,3个因素的F值均在F0.1到F0.2范围内,这说明3个试验因素对2 h吸水厚度膨胀率均有一定影响。

图3 密度、施胶量与IB的关系

表6 2 h吸水厚度膨胀率方差分析

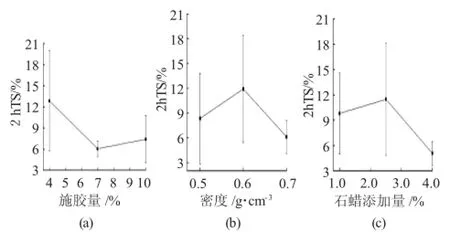

图4 施胶量、密度、石蜡添加量与2hTS的关系

图4(a)表明,当施胶量为4%时试样的2hTS值最大,施胶量为7%时试样的2hTS值最小,而施胶量为10%时的2hTS值略高于施胶量为7%时的试样。可见,2hTS随着施胶量的增加而呈下降趋势,施胶量越大,板材内部的结合强度越高,在短期吸水过程中仍能较好保持外观尺寸;而施胶量足够多时,即使继续增加施胶量,试样的2hTS值也不会继续降低,这是因为木质材料自身就具有吸水性。由此,确定施胶量为7%较为合理。

由图4(b)可看出,随着试样密度的增加,2hTS出现先增加后降低的趋势。理论上讲,2hTS应该随着试样密度增加而持续降低,因为试样密度越大则试样内部存在的微观孔隙数量会明显下降,这些微观孔隙将为水分进入试样内部提供毛细管类通道,微观孔隙越少则试样在同样时间内的吸水率自然就下降了。但实际结果表明,试样密度为0.6 g/cm3时的2hTS值高于密度为0.5 g/cm3的试样,这从侧面说明密度从0.5 g/cm3增加到0.6 g/cm3的过程中,试样内部的密室并未出现质的改变,即2种试样内部存在的微观孔隙数量差异不大;而当试样密度继续升高到0.7 g/cm3时,试样2hTS值则明显下降,此时试样内部紧实度达到最高,刨花之间实现了物理上的紧密接触,这就大大减少了试样内部微观孔隙形成的可能性。

从图4(c)可看出,随着石蜡添加量逐渐增加,试样的2hTS值也出现了先增加后降低的现象。添加石蜡的作用主要是使其附着在刨花表面并提供一定的拒水特性,即石蜡的添加量应该与刨花的比表面积之间互相匹配。相对于刨花巨大的比表面积,让石蜡完全覆盖所有刨花的表面是不现实的。图4(c)中,石蜡添加量为2.5%时试样2hTS值最大,石蜡添加量为4%时试样2hTS值最小,同样这也是因为石蜡添加量为1%和2.5%时的差异并不大,所以2种条件下试样的2hTS差异较小,甚至出现石蜡添加量为2.5%的试样2hTS更大的现象。当石蜡添加量达到4%时,试样的拒水性能出现显著提高,即2 h吸水厚度膨胀率明显下降。

3 结 论3.1试样的最终密度基本与预设密度相当,且终含水率也基本一致。预设密度对试样MOR有显著影响,两者为线性相关关系;预设密度对静曲弹性模量也有显著影响,即MOE随着试样密度增加而呈线性增加;此外,施胶量对MOE有一定影响,MOE随着施胶量增加而呈线性增加。

3.2预设密度对试样IB也有显著影响,随着试样密度增加IB出现倍数级的增长,两者并不是线性正相关关系;施胶量对IB有一定影响,两者存在线性正相关趋势。

3.3施胶量、预设密度以及石蜡添加量均对2hTS有一定影响,其中2hTS随着施胶量增加而明显降低并趋于稳定、随着试样密度的增加而波动性下降、随着石蜡添加量增加而波动性下降。

3.4从板材性能和成本角度可确定,最佳的制备工艺是施胶量为7%,预设密度为0.7 g/cm3,石蜡添加量为4%。

[1]谢佳利,亢新刚,孔雷,杜志.2020年我国的木材需求预测[J].中南林业科技大学学报,2011,31(12):154-158.

[2]Rios Polliana DAngelo,Vieira Helenacristina,Stupp Angelamaria,et al.Physical andmechanical review of particleboardcomposed of dry particles of branches of Araucaria angustifolia (Bertol.)Kuntze and wood of Eucalyptus grandis Hill exmaiden[J].Scientia Forestalis,2015,43(106):283-289.

[3]Duarte dasilvamanuel Joaquim,Bezerra Barbarastolte,Gomes Battistelle Rosane Aparecida,et al.Prospects for the use ofmunicipal tree pruning wastes in particleboard production[J]. Wastemanagement&research:the journal of the Internationalsolid Wastes and Publiccleansing Association,ISWA,2013,31 (9):960-965.

[4]John A.Barboutis,John L.Philippou.Evergreenmediterranean hardwoods as particleboard rawmaterial[J].Building and Environment,2007(42):1183-1187.

[5]李凯夫.白桦枝桠材制造刨花板的优化工艺[J].木材工业,2000,14(5):6-9.

[6]董葛平,邓玉和,王新洲等.竹柳材性及其刨花板制造工艺研究[J].西南林业大学学报,2013,23(3):92-96.

[7]张厚友,成林芝,李胤等.毛枝桠生产工艺[J].吉林林业科技,2013,42(2):58-59.

[8]黄海兵,张长武,孙建飞等.制造工艺对稻壳——木质剩余物复合板吸水厚度膨胀率的影响[J].森林工程,2014,30 (5):36-41.

第1作者简介:周志芳(1981-),女,助理研究员,主要从事生物质复合材料的研究。

(责任编辑:潘启英)

The Preparation and Properties of Wooden Particleboard Fabricated by Wood Branches

ZHOU Zhifang(Heilongjiang Institute of Woodscience,Harbin150081)

Willow wood branches arechipped as flakeshavings used to fabricate wooden particleboard. Orthogonal testmethod was designed to research the influence of experimental factors(adhesive addition,designed density,wax addition)onmechanical properties.The resultsshowed that the predesigned density hadsignificant influences onmOR andmOE both behaving positive linecorrelation.The predesigned density hadsignificant influences on IB.Adhesive addition hassome positive effects tomOE and IB.All experimental factors have influences on TS at acertain degree.Aftercomprehensivelyconsidering themechanical properties andcost,the optimum preparation technology parameters of particleboard produced by wood branches are adhesive addition7%,predesigned density0.7 g/cm3 and wax addition 4%.

Wooden branches;Wooden particleboard;Preparation

S784,TS653.5

A

1001-9499(2016)05-0020-05

王宏棣(1961-),男,研究员,主要从事木质重组材料的研究。

2016-07-04

* 黑龙江省森林工业总局科技计划项目(sgzjY2013011);黑龙江省林业科学院面上青年基金项目(2015Q02)