李小建

(山西焦煤集团有限责任公司东曲煤矿,山西 太原 030200)

引 言山西焦煤集团东曲煤矿有限责任公司矿井井田面积11.75 km2,地质储量10 199万t,开拓采用立井单水平方式,其矿井主采3#煤层,为特低硫、低灰、高发热量的优质动力和化工原煤。由于近年来对井下综采力度的不断加强,多个矿井所处的地质条件稳定性差,在综采作业的过程中频繁的发生冒顶事故,严重影响了东曲煤矿的生产安全。

为了彻底扭转东曲煤矿顶板控制效果差的缺陷,2015年开始公司成立了专门的技术攻关小组,针对东曲煤矿11412综采工作面的实际地质条件,从巷道开采初期直到巷道开采末期各阶段的顶板控制方案进行分析验证,经过3年的探索,初步形成了从无到有,从简单到片面的顶板控制技术方案。形成了一整套行之有效的工作面顶板控制技术,并在集团内得到了广泛的应用。

1 初采期顶板控制实施方案初采期的基本顶在首次来压时的间距大,易导致顶板产生大面积崩塌,有时还会形成飓风,此时安全风险极大[1],超深孔爆破强制放顶技术可有效保障基本顶的破裂,是针对上述风险的有效措施。

1.1 超深孔爆破强制放顶控制超深孔爆破强制放顶控制方案在东曲煤矿的应用效果极好,本项技术的关键技术点在于加强眼设置、PVC管装药工艺、长短炮眼设置方法。

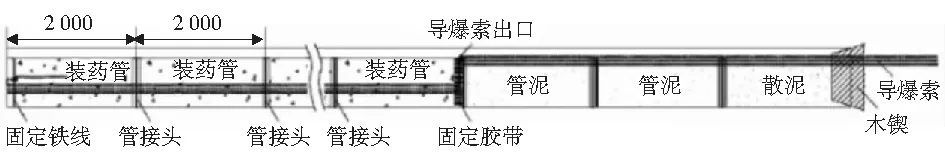

炮眼设置采用“一”字型、长短结合的方式,每组放置炮眼3个,组内炮眼之间间隔距离9 m,长度分别是25 m、30 m、33 m,炮眼仰角为30°。当顶板岩层较坚硬、完整、厚实时,为了保证顶板爆破效果,需要设置加强眼。加强眼设置在常规炮眼的组间,其参数按照33 m长的炮眼设置。上述炮眼均按图1所示工艺方法进行装药。深孔爆破强制放顶能够使得顶板达到极大破坏程度,从而确保达到理想的放顶效果。

图1 PVC管装药工艺示意图

1.2 初次来压的判断方法初次来压发生与否关系到由其引起的飓风隐患是否排除,必须同时满足以下两个标准才能判定初次来压是否已经发生:一是地表是否出现塌陷裂纹缝,二是工作面的压力状况。

2 工作面过空巷顶板控制实施方案空巷有新掘进空巷与旧空巷两种情况,当工作面过空巷时会导致支架梁悬空大,从而导致液压支架承受压力过大,导致冒顶风险大。故此,新巷道的顶板控制必须从设计阶段开始,而旧空巷也应采取适当措施。

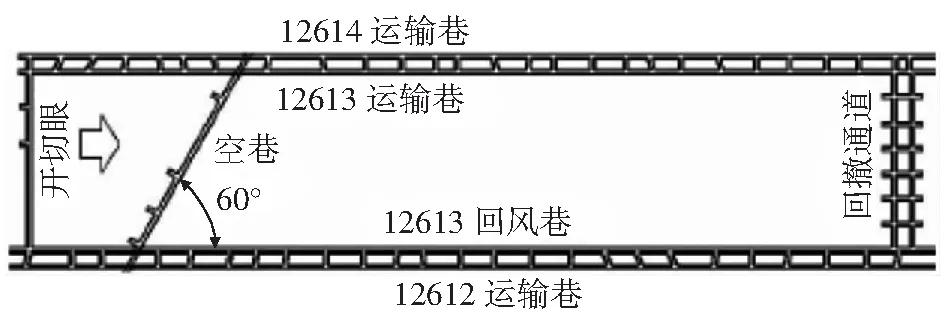

2.1 过新空巷的顶板控制实施方案新巷掘进过程中,应按第75页图2所示进行设计,宽度不得超过5 m;高度不能过高,满足使用需求即可,一般取3 m左右;新掘空巷与工作面巷道夹角为60°。这种设计大大减小了顶板的漏空面积,从而大大降低了顶板控制的难度。此外,掘进过程中应将煤层较多地留在底部,顶部仅需预留400 mm左右煤层即可。

图2 新空巷与工作面位置示意图

2.2 过与综采面平行旧空巷顶板控制实施方案与工作面平行的旧空巷顶板悬空面积较大,难以控制,因此必须采用其它措施进行妥善处置:1) 加强支柱的支护强度,如预先用锚网索支护方式进行加强;2) 调节推进速度来预先调节周期来压位置,使得过空巷时间与周期来压时间不同步;3) 预先将工作面调整至倾斜状态(1.5°~2.5°)从而减小每次割煤时空巷的揭露长度;4) 加强对设备检测维修,确保工作面可一次快速通过;5) 及时拉架以确保足够的初始支撑力。

3 工作面过薄基岩顶板控制实施方案薄基岩主要特征是岩层厚度小,当工作面经过时,切顶、冒顶、涌水等风险极大,因此工作面经过此类区间时,必须采取措施对顶板进行控制[2-4]。东曲煤矿生产过程中所采取的主要措施包括以下方面:一是液压支架必须选型合适,保证支撑力,本文所述工作面选用阻力位12 000 kN的支架;二是为确保具有足够的基岩厚度,顶煤需预留0.8 m~1 m厚;三是基岩厚度小于8 m的较薄处预先使用马丽散进行加强加厚,使基岩厚度不小于8 m;四是预先完成打眼工作与放水工作,以确保沙水分离;五是必须加强移架的管理工作。东曲煤矿在采取上述措施后,在多个薄基岩处都实现了安全开采。

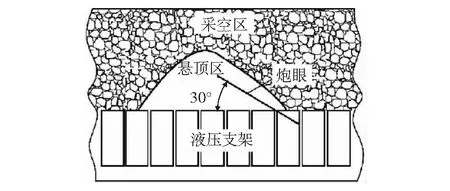

4 工作面悬顶的处理方法当工作面中部区域顶板的基岩较厚、坚固、完整的情况下,其在回采过程中架后顶板难以冒落,此时会导致架后悬顶太大,有大面积垮落的风险。东曲煤矿开采过程中,中部悬顶长、宽分别达到50 m与10 m,此时采用超深孔爆破技术可有效达到强制放顶目的,具体操作方式如下:强制放顶处降下液压支架一台,利用钻机施工炮眼,炮眼采用单孔布置形式,直径100 mm左右,方向取与工作面成30°仰角,长度依据悬顶距离具体确定,如图3所示。

图3 工作面中部悬顶炮眼布置示意图

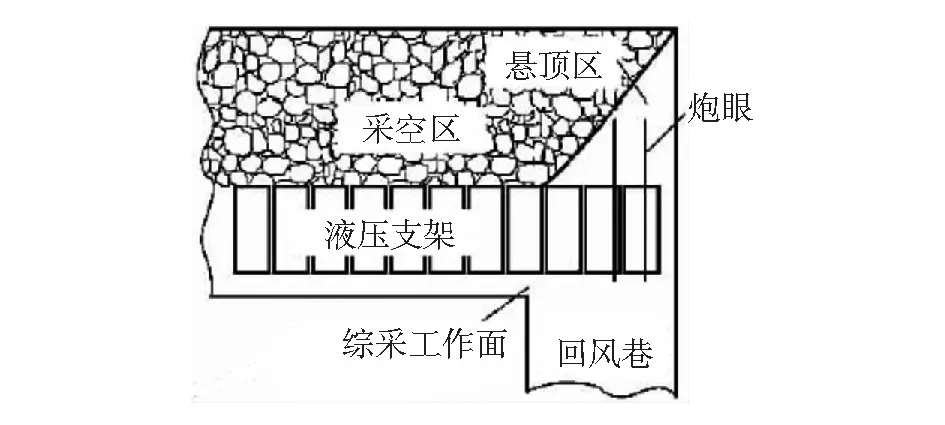

工作面两头三角区的顶板形成了三角形,由于三角形的稳定性,以及锚杆与锚索的作用,所以顶板稳定性高,难以垮塌,但如果悬顶面积大到一定程度后就具有了垮塌并产生飓风的安全隐患。东曲煤矿在处理低瓦斯区域内面积超过100 m2或长度超过20 m的三角悬顶时,同样采取超深孔爆破强制放顶措施进行处理,如图4所示。

图4 工作面端部三角区域悬顶炮眼布置示意图

5 工作面末采期顶板控制实施方案工作面末采期遇到周期来压时,停机后首个挂网位置与工作面连通位置是两个发生顶板事故可能性最大的位置。为避免发生事故,东曲煤矿采用前文所述提前调压2次、贯通调节巷与提前加强回撤通道支护等措施。

首次调压的主要目的是为了避免周期来压导致的前漏顶、片帮等造成危险事故,调压位置选择在离回撤通道200 m处;二次调压的目的是为了避免周期来压导致的切顶压驾,从而确保了矿下设备能够稳妥撤回,调压位置选择在离回撤通道5 m处。两次调压时间间隔控制在10 h左右。

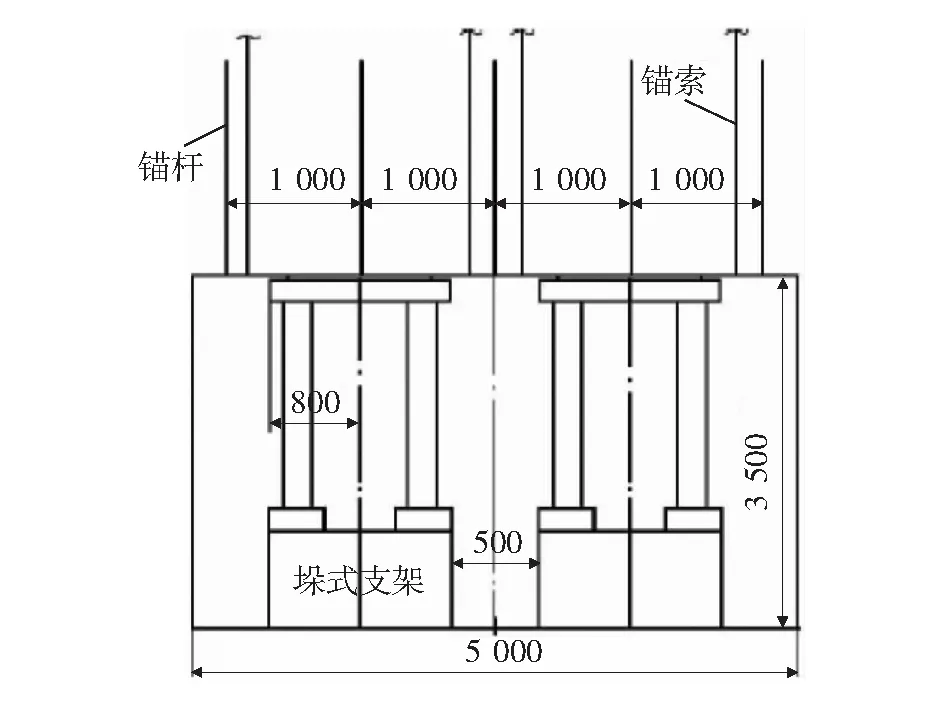

为真实了解顶板底部的平整程度,东曲煤矿在垂直于回撤通道方向开凿了多个调节巷。调节巷的具体长宽尺寸为15 m、2.3 m,相互之间间距为40 m。同时,采用锚网索与垛式支架相结合的方式对回撤通道的支护进行加强,如第76页图5所示。

其中,锚杆选用直径19 mm,长度2 000 mm的螺纹钢,按照1 000 mm×1 000 mm的矩形分布。锚索选用直径18 mm,长度8 500 mm规格,排布距

图5 回撤通道联合支护断面示意图

离1 200 mm左右,每排设置4根,钢带用长度为5 500 mm的W型钢带。垛式支架之间距离不超过0.5 m,采取双排设置形式,确保支护强度大于0.8 MPa。

上述多项措施的整体应用确保了东曲煤矿在末采期没有发生顶板事故,实现了人与设备的安全生产。

6 结论针对东曲煤矿的地质条件提出了多种技术措施,用于保证综采工作面的顶板安全,通过在东曲煤矿11412综采工作面近3年的应用表明,上述措施均取得了良好的控制效果,应用后该综采工作面未发生一起顶板事故,通过在焦煤集团其他兄弟煤矿的应用也表明了该顶板控制技术的有效性。