胡保有

(山西兰花沁裕煤矿有限公司,山西 晋城 048212)

引 言近年来,随着我国煤矿机械化水平的提高和开采工艺的发展,尤其是综合机械化放顶煤开采技术的投入使用,革新了我国厚煤层的开采方法,实现了厚煤层的高产高效开采,但与此同时,随着开采强度和开采规模不断加大,开采速度也随之加快,导致综放工作面瓦斯涌出量大且不均衡,上隅角瓦斯浓度频繁超限,严重制约着矿井的安全高效生产。为解决U型通风工作面上隅角及回风流中瓦斯超限问题,国内外学者经过不断探索与实践,皆取得了不错的成果[1-5]。本文基于W1301 U型通风综放面上隅角超限频繁现象,分析了其上隅角瓦斯超限原因,并对瓦斯治理技术进行优选,最终选取布置顶板走向高抽巷对采空区、邻近层瓦斯进行抽采,较好地解决了工作面回采期间上隅角瓦斯超限问题,保证了工作面的安全、高效生产。

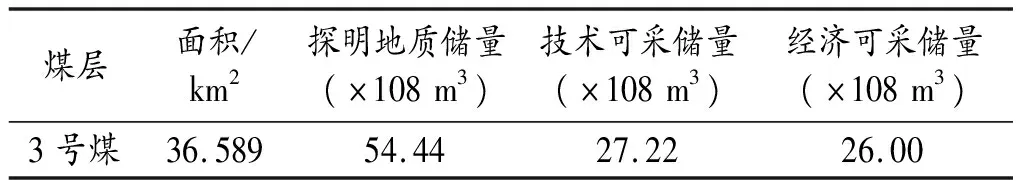

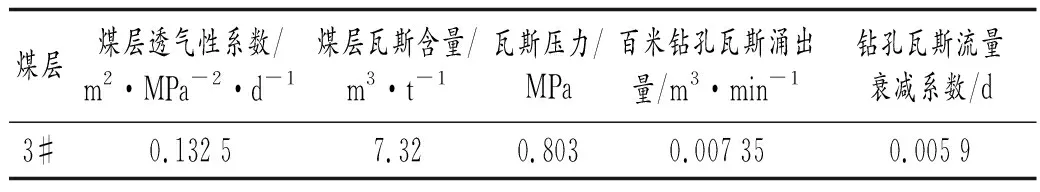

1 工程概况W1301工作面为某矿的首采工作面,年产量3 Mt,主采3#煤层,结构简单,平均厚度6.2 m,属于高瓦斯煤层。W1301工作面采用U型通风方式,综采放顶煤开采,采高3 m,放高3.2 m,全部垮落法管理顶板,走向长2 086 m,倾向长200 m。瓦斯的基本参数如表1所示。

表1 煤层瓦斯基本参数

2 瓦斯超限原因分析根据通风理论,在U型通风的回采工作面中,由于进、回风巷风流的压差作用,从进风巷进入工作面的风流分为两部分:一部分直接流入工作面,清洗工作面后汇入回风巷;另一部分会漏入采空区,漏入采空区的部分风流在工作面上部逐渐进入回采空间,最后通过在上隅角汇集后进入回风流[6]。通过对上隅角处风流分析可知,上隅角靠近采空区和巷帮侧的风流流速较小,且局部区域风流处于涡流状态,从而导致采空区涌出的高浓度瓦斯在涡流区无法进入回风流中。如果上隅角出现漏风现象,采空区瓦斯在漏风流压差的作用下会从采空区漏风区流出积聚在上隅角处。通过现场观测分析认为,这也是U型通风系统下W1301综放面上隅角瓦斯时常超限的主要原因。

工作面瓦斯来源主要包括煤体赋存瓦斯释放和采空区及邻近层瓦斯涌出,通过现场观测,除了U型通风方式造成工作面上隅角瓦斯超限外,本工作面采空区瓦斯、煤体瓦斯和邻近层瓦斯也是造成上隅角瓦斯超限的根本原因。W1301工作面采用综采放顶煤开采工艺,采空区内遗煤会释放一定量的瓦斯;煤体瓦斯是工作面回采过程中煤体受采动影响释放部分瓦斯,W1301工作面所采3#煤层局部厚度变化较大,推进过程中遇到瓦斯异常增大,故引起工作面瓦斯浓度增大;受工作面采动影响,顶板覆岩内含瓦斯煤岩层卸压,大量瓦斯解吸,在压力梯度的作用下涌向工作面,导致工作面瓦斯涌出量增大,这也是引起上隅角瓦斯超限的重要原因。

3 上隅角瓦斯超限治理技术分析3.1 上隅角瓦斯超限治理技术的选择目前,在解决工作面瓦斯超限、上隅角瓦斯积聚方面,主要措施有改变工作面的通风系统、增加工作面的配风量、提升对工作面的瓦斯抽采能力等。改变工作面通风系统,不少高瓦斯矿井采用两进两回、三进一回的双U型通风系统,内、外U通风系统通过横贯联通,该系统可以很好地解决上隅角瓦斯超限的问题,但同时由于掘进巷道数量较多,工程量大,造成矿井的采掘接替紧张,且外联络巷多,增大了采空区漏风,给矿井带来较大的通风管理压力;增加工作面配风量在一定程度上可以稀释工作面的瓦斯,与此同时也增大了工作面与采空区的压力差,使得采空区瓦斯更容易涌向工作面。在采空区瓦斯抽采方面,现在普遍采取的抽采措施是钻孔和高抽巷抽采。钻孔抽采瓦斯具有施工简单、快速抽采等特点,但其抽采效果受到诸多限制,如,抽采时间、设备等,且深部煤层透气性差,抽采效果不理想。研究与实践证明,在工作面顶板煤岩层中布置走向高抽巷是抽放采空区瓦斯的有效手段,并且在我国不少高瓦斯矿区得到了广泛使用。

走向高抽巷抽放量大,抽采时间长,回采过程中抽出的瓦斯浓度稳定;随着工作面不断向前推进,覆岩裂隙发育程度越好,高抽巷的抽放效果也越好,对治理上隅角瓦斯超限发挥了很大作用。目前已形成“U+高抽巷”的瓦斯防控模式,其原理是受采动影响,工作面顶板覆岩原岩应力破坏产生大量裂隙,为煤岩层中的卸压瓦斯提供了积聚空间和运移通道,而高抽巷在抽采负压的作用下通过裂隙通道抽出采空区裂隙带内的卸压瓦斯,从根本上解决因采空区瓦斯涌出造成工作面上隅角瓦斯超限进而达到治理采空区瓦斯的目的。

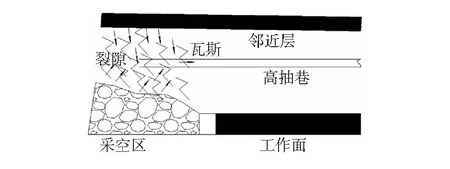

3.2 走向高抽巷瓦斯抽采原理煤层开采后,受采动影响,煤层顶板岩层发生弯曲下沉、变形进而形成裂隙。随着工作面不断向前推进,裂隙逐渐发育,采空区在垂直向上自下而上形成“三带”分布,即,冒落带、裂隙带及弯曲下沉带。“三带”可导通邻近煤岩层,使得邻近含瓦斯煤岩层卸压,瓦斯大量解吸,增加了工作面和采空区瓦斯源。采空区可看作是多孔介质,根据多孔介质的特性,采空区瓦斯在漏风流的作用下带到回风侧,造成上隅角瓦斯超限。由于瓦斯密度较空气小,受升浮作用,覆岩裂隙中将积聚大量瓦斯,从而形成瓦斯富集区。如图1所示,正是利用瓦斯的这一特性,沿走向在工作面回风侧煤层顶板覆岩内布置高抽巷,利用采动覆岩裂隙及高抽巷作为瓦斯运移通道,在抽放负压的作用下,邻近层卸压瓦斯、采空区瓦斯经裂隙进入高抽巷被抽出,防止瓦斯涌向工作面造成上隅角瓦斯超限。因此,高抽巷对治理采空区瓦斯积聚及防止工作面上隅角瓦斯超限具有良好效果。

图1 高抽巷抽采瓦斯示意图

4 高抽巷位置参数确定4.1 高抽巷层位确定理论上讲,高抽巷的布置位置应有效拦截邻近层瓦斯,改变采空区瓦斯流场,高效抽采采动裂隙内的高浓度瓦斯,若布置层位较高,高抽巷所在位置裂隙发育程度较低,不能形成良好的瓦斯运移通道,瓦斯不能及时被抽出,容易造成上隅角瓦斯超限;若层位较低,受下部岩层冒落的影响,高抽巷可能被破坏,影响瓦斯抽采效果。综合考虑工作面漏风问题,根据理论分析及工程经验,高抽巷应布置在裂隙带下部且靠近冒落带。因此,确定冒落带及裂隙带的高度极为重要。

确定冒落带和裂隙带高度的方法有经验公式法、数值模拟法及现场观测法等,笔者结合经验公式理论计算和现场观测,确定了冒落带和裂隙带的高度[7]。

根据W1301综放面现场实际情况,W1301综放面上覆岩层为中硬岩层,采用式(1)和式(2)计算冒落带和裂隙带高度。

冒落带高度:

(1)

裂隙带高度:

(2)

式中:Hm为冒落带高度,m;Hl为裂隙带高度,m;M为煤层厚度,取6.2 m。

经计算,冒落带高度为10.7 m~15.1 m;裂隙带高度为40.3 m~51.5 m。

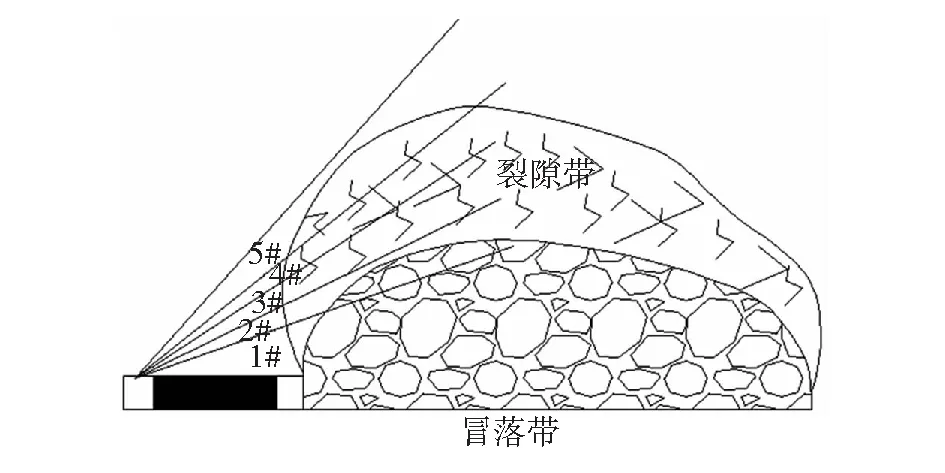

为进一步确定冒落带和裂隙带的高度,现场采用仰孔分段注水技术对两带高度进行观测。仰孔分段注水技术是一种通过钻孔漏水量来判断岩层裂隙发育程度的新型技术,其原理是向覆岩层内施工钻孔并进行封堵,然后以恒定压力向钻孔封堵段注水,通过观测钻孔漏水量的情况来判断岩层的裂隙发育情况。钻孔布置方案如图2所示,布置3组测站,每组施工5个钻孔,观测不同位置的漏水量,分别得到3组的漏水情况,将观测结果进行计算转化,可得冒落带和裂隙带的最大高度分别为18 m和57 m。该结果与通过经验公式计算得到的高度基本吻合。根据高抽巷应布置在裂隙带内且靠近冒落带的原则,选取高抽巷距煤层顶板的垂直距离为25 m。

图2 仰孔注水钻孔布置方案

4.2 高抽巷距回风巷水平距离确定高抽巷与回风巷的水平距离主要取决于煤层顶板覆岩的物理性质、岩层冒落角等,根据采动裂隙“O”型圈理论,为降低应力集中的影响,同时考虑岩层冒落角,高抽巷应布置在覆岩冒落角内的离层区[8]。高抽巷距里回风巷的水平距离L应该满足:

其中:H为高抽巷垂直层位高度,m;α为煤层倾角,(°);β为冒落角,(°);S为工作面长度,m。

根据高抽巷距煤层顶板的垂直距离为25 m,确定高抽巷距回风巷的水平距离为1 065 m,考虑到与回风巷之间的影响,确定高抽巷与回风巷的水平距离为18 m。

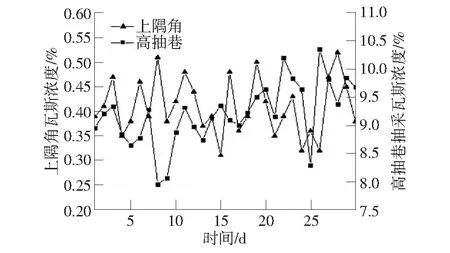

5 抽采效果检验根据现场经验,W1301综放面高抽巷断面设计为矩形,其高为3 m,宽为3 m,沿工作面走向布置,距煤层顶板的垂直距离为25 m,与回风巷的水平距离为18 m。高抽巷投入使用后,根据现场记录数据,高抽巷的平均瓦斯抽采纯量为41.28 m3/min,占瓦斯涌出量的74.46%,瓦斯抽采浓度平均为9.21%,最高可达10.36%。W1301综放面高抽巷抽采瓦斯浓度和上隅角瓦斯浓度变化曲线如图3所示。可以看出,工作面回采期间上隅角瓦斯浓度平均0.42%,最大0.54%,且高抽巷抽采瓦斯浓度逐渐增大,上隅角瓦斯浓度在不断降低,这说明高抽巷在发挥作用,同时也证明了高抽巷可以较好地治理工作面瓦斯。

图3 高抽巷、上隅角瓦斯浓度变化曲线

6 结语1) 在治理U型通风工作面瓦斯方面,布置顶板走向高抽巷,利用工作面采动形成的覆岩裂隙,为采空区及邻近层的瓦斯提供运移通道,并通过抽采负压将其抽走,可以有效防控工作面瓦斯。

2) 高抽巷抽采瓦斯需要确定合理的布置层位,采用理论计算和现场观测相结合的手段,得出冒落带最大高度为18 m,裂隙带最大高度为57 m,并确定高抽巷距煤层顶板的垂直距离为25 m;综合考虑巷道之间的相互影响及顶板覆岩冒落角,选取高抽巷距回风巷的水平距离为18 m。

3) 在W1301综放面布置走向高抽巷后,工作面瓦斯治理效果明显。回采期间,高抽巷保持较高的瓦斯抽采浓度,平均为9.21%,抽采纯量占瓦斯涌出量的74.46%,且上隅角浓度平均0.42%,最大0.54%,符合《煤矿安全规程》的要求。