刘绍波

(新疆国泰新华矿业股份有限公司,新疆 昌吉 831700)

BDO,全称为1,4-丁二醇,又名1,4-二羟基丁烷,英文名是1,4-butanediol,分子式C4H10O2,相对分子质量90.12,其为无色黏稠油状液体,可燃,凝固点为20.1 ℃,熔点为20.2 ℃,沸点为228 ℃[1],相对密度为1.017 1,能与水混溶,溶于甲醇,微溶于乙醚,它是一种重要的有机和精细化工原料,被广泛应用于医药、PBT、GBL和PU Resin、涂料和增塑剂等,还可以作为溶剂和电镀行业的增亮剂。

1 BDO生产工艺BDO生产工艺有很多种[2-3],但是只有4种工艺实现了工业化生产,这4种生产工艺分别为Reppe法、丁二烯法、丙烯醇法和顺酐法。由于我国多煤、贫油、少气的特点,因此我国目前建设的BDO生产工艺大部分采用炔醛法[4]。本研究主要是针对该工艺进行的。

本文以正在运行的生产装置精馏单元中重组分脱除塔为研究对象,以炔醛法生产为工艺路线。

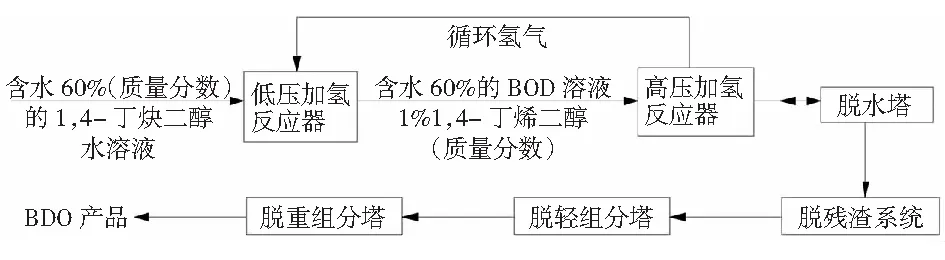

本公司工艺可分为1,4-丁炔二醇低压加氢、高压加氢和精馏单元,其简要流程图如图1所示。

图1 工艺流程方块图

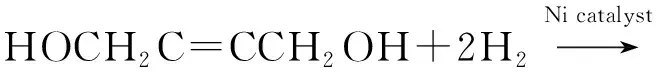

来自上游炔化车间含水60%(质量分数)的1,4-丁炔二醇溶液与海绵镍催化剂按照一定比例混合后,送至淤浆床反应器,同时,氢气自界区外送至此反应器,在压力2.0 MPa、温度55 ℃条件下反应生成BDO和少量副产物,然后,经过过滤系统将催化剂与BDO水溶液分离,催化剂回收送至低压加氢反应器再利用。BDO溶液作为高压加氢的原料,其主要反应如式(1)。

(1)

低压加氢能使1,4-丁炔二醇原料转化为BDO的转化率达到90%左右,残存在低压BDO粗产品中少量不饱和化合物在高压反应中进一步加氢生成BDO产品。其主化学反应方程式如式(2)。

(2)

高压加氢产物经过精馏单元脱除其中的水、残渣、轻组分和重组分后,得到高纯度的BDO产品。

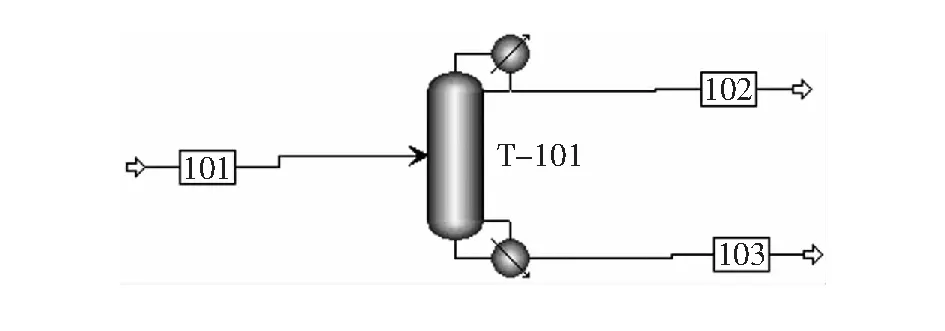

2 脱除重组分塔流程2.1 ASPEN流程搭建来自上游轻组分塔的物料进入重组分塔,脱除其中的重组分。根据物料的特性,本次设计选用负压塔模型来进行流程模拟,流程图如图2。

图2 重组分脱除塔流程图

流股101为来自上游的粗BDO溶液,其中BDO质量分数为95%,加入重组分脱除塔(T-101),塔釜流股103的主要组分为重组分和BDO,塔顶流股102是质量分数为99.6%的BDO产品。

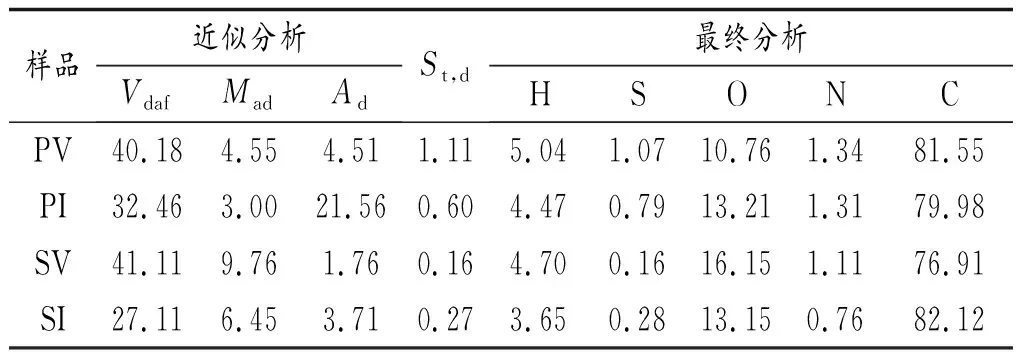

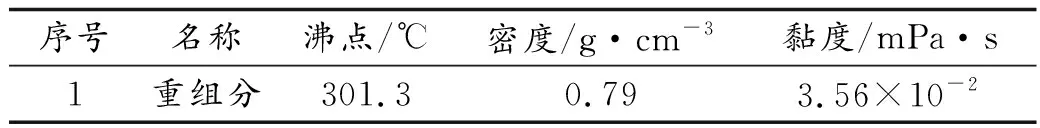

2.2 重组分的选择由于重组分是由多种不明成分组成的混合物,在ASPEN模拟中只能选择用类似性质的纯组分物质来替代,为了确保选取替代物的物性与重组分更接近,利用试验的方法分别测出了重组分的沸点、密度和黏度,详见表1。

表1 重组分物理性质

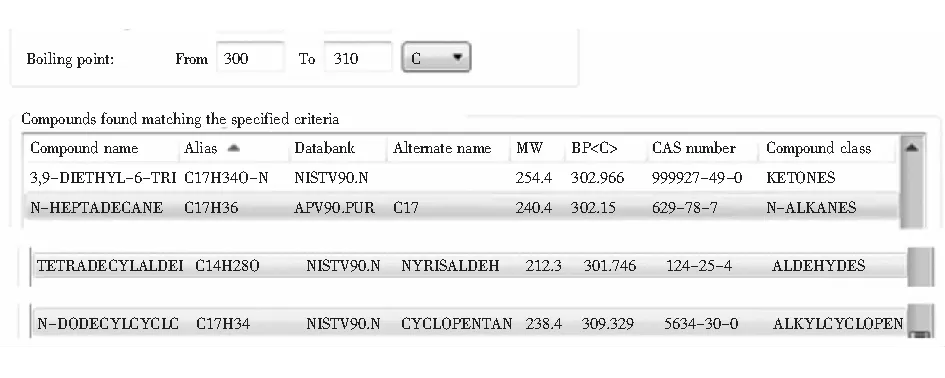

2) 根据沸点试验得到重组分的沸点为307 ℃,利用ASPEN输入组分的查找功能,根据沸点条件进行查找,输入沸点区域为300 ℃至310 ℃,结合实际生产经验,从中选择3种纯物质来替代重组分,在此选择的是正庚基苯(C17H36)、四丁醛(C14H28O)和正十二基环戊烷(C17H34)。详见图3。

图3 重组分替代物选择

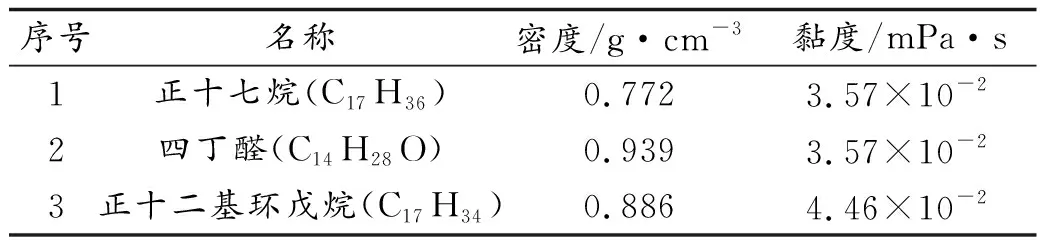

利用ASPEN PLUS中物性分析功能,获得以上3种物质在一个大气压下、温度为20 ℃时的黏度与密度,详见表2。

表2 重组分备选替代物性质

通过将表2数据与实验结果对比可以看出,重组分的性质与正庚基苯比较接近,因此选择性质最为接近的正庚基苯作为重组分的替代物。

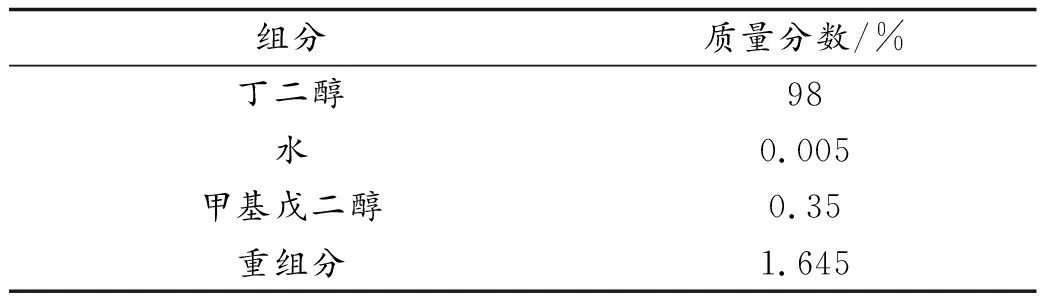

2.3 进料条件重组分脱除塔的进料物流流量为13 750 kg/h,温度为150 ℃,压力为500 kPa(g),其组成如表3所示。

表3 重组分脱除塔进料组分表

3 精馏过程模拟与优化3.1 简洁计算用简洁精馏法初步将物流以重组分和丁二醇分成两大部分,确定最小回流比、最小理论板数、实际回流比、实际理论板数和进料位置等参数。

由于本文中的物料属于极性较强的体系,在热力学性质计算方法的选择中,对于极性较强的体系,常采用活度系数法计算相平衡常数,其中,WILS-RK是活度系数法中较常用的一种,并且结合经验,选用WILS-RK状态方程物性方法。

输入进料条件(详见2.3),设置模块参数中的最小回流比为0.3,塔顶轻关键组分(BDO)的摩尔回收率为0.999,重组分在塔顶的摩尔回收率为0.001,塔顶压力为40 kPa,塔底压力为50 kPa。

运行模拟,塔顶流股得到质量分数为99.56%的BDO溶液,基本满足分离要求。同时确定了初步的塔板数为29,进料位置为17,最小回流比为0.18,馏出与进料比为0.994。

3.2 严格计算利用精馏塔严格计算模块Radfrac对重组分脱除塔进行严格计算。设置进料条件与简洁计算进料条件相同,详见2.3。

根据简洁计算结果,进行严格计算塔模块的设置,其中,塔板数为29,冷凝器类型为全凝器,回流比为0.3,蒸馏物与进料比为0.993 7,进料位置为17,进料方式为On-stage,塔顶压力为40 kPa,塔的压降为10 kPa。

设定完成后运行,模拟文件收敛,查看模拟结果,塔顶BDO产品的质量分数为99.65%,符合产品质量要求。

3.3 流程优化为了考察灵敏度分析进料板位置、理论板数和回流比对产品质量的影响,选用模型分析工具中的灵敏度分析。以下分别对重组分脱除塔作灵敏度分析,以确定最佳进料位置、理论塔板数和回流比。

1) 理论板数

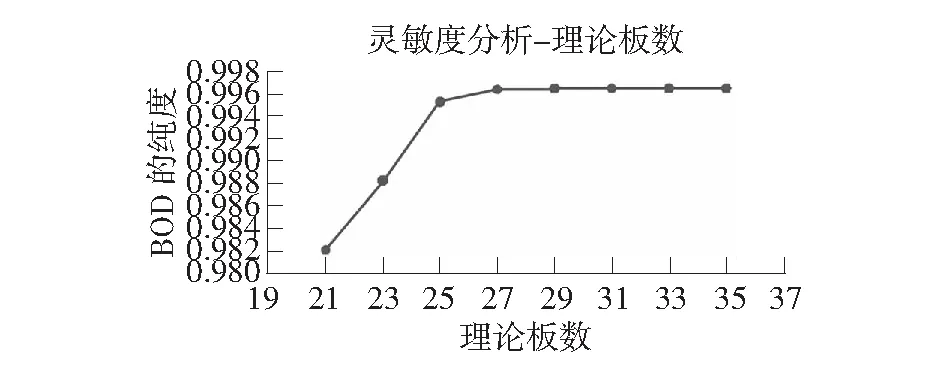

经过对理论板数与丁二醇纯度进行灵敏度分析,得到理论板数与丁二醇的关系曲线图如第56页图4。

从理论上来讲,理论板数增加,产品纯度增加[5],但是当理论板数增加时,塔高增大,从而增加了塔的制造成本。从图4可以看出,当理论塔板数大于27块时,产品纯度基本不变,因此确定塔板数为27块。

图4 理论板数与BDO纯度关系

2) 回流比

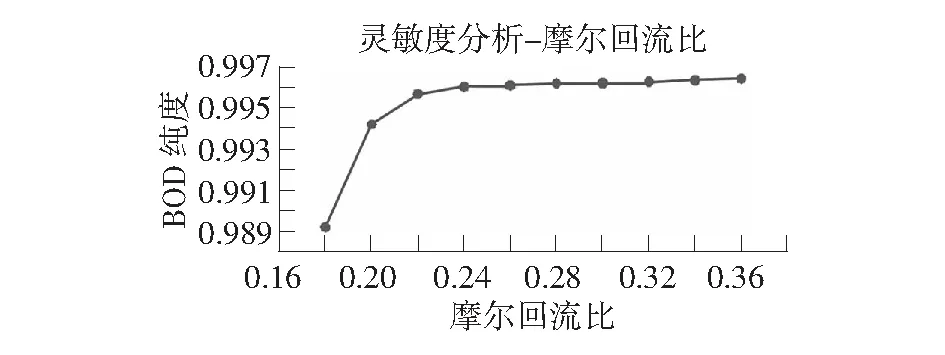

经过对回流比与丁二醇纯度进行灵敏度分析,得到回流比与丁二醇的关系曲线图如图5。

图5 摩尔回流比与BDO纯度关系

从图5可知,当回流比大于0.24时,产品纯度随回流比增加放缓,因此确定回流比为0.24。

3) 进料位置

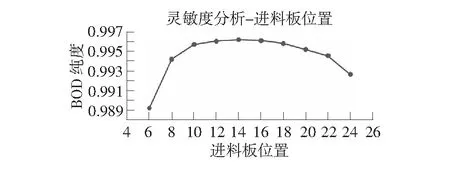

经过对进料位置与丁二醇纯度进行灵敏度分析,得到进料位置与丁二醇的关系曲线图如图6。

图6 进料位置与BDO纯度关系

从图6可知,当进料位置在第14块塔板时,产品纯度最优,因此确定进料位置为第14块塔板,经过对该塔的灵敏度分析确定最优理论板数为27块,最佳进料位置为14块,最优回流比为0.24。

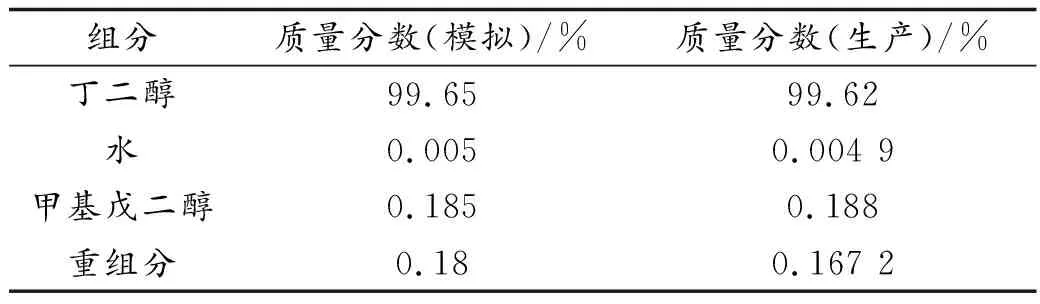

3.4 模拟结果与生产数据对比实际生产数据与模拟结果的对比如表4所示。

表4 模拟结果与实际生产数据对比表

4 结论本文利用ASPEN PLUS软件对重组分脱除塔的化工过程进行模拟,通过多次调整数据,如,温度、压力、塔的回流等条件,获得所需要的数据。在以上的操作中,没有涉及到实际生产装置的任何参数或者设备等的改变,与传统直接在生产装置进行工艺指标调整相比,大幅提高了工艺调整的速度,节约了工艺调整时间,给现场工艺调整带来了极大的方便。