张永春

(西山煤电集团有限责任公司公用事业分公司,山西 太原 030053)

引 言针对近年来矿井涌水量较大,井下水仓清淤工作量大、水泵易磨损、运行成本高等缺点,屯兰矿综合考虑污水处理系统工艺及矿井实际,在原屯兰净化水厂厂区内扩建污水处理站,采用磁分离水体净化技术,快速对矿井水进行净化处理,实现中水回用;水体中的煤泥打捞并经压滤脱水实现综合利用。处理后的水排放至水仓,经泵房提升至地面进行回用或外排。屯兰矿井下污水处理站工程建设能力为6 000 m3/d,即250 m3/h。

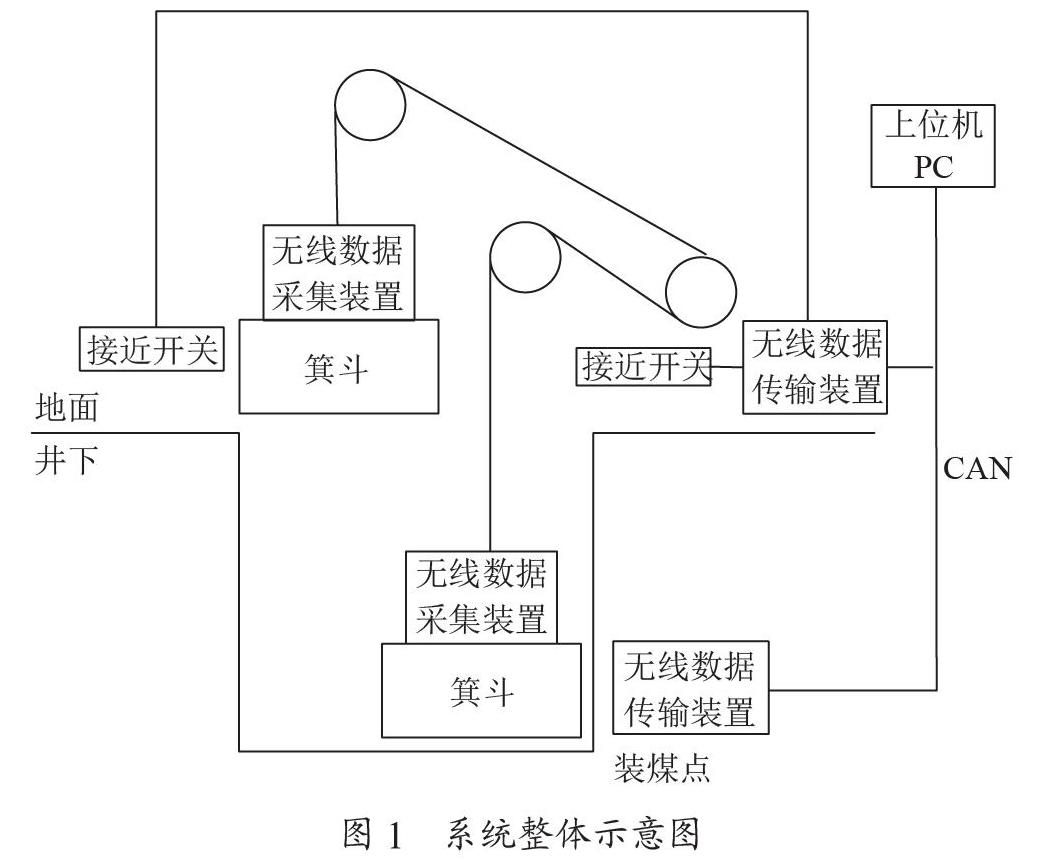

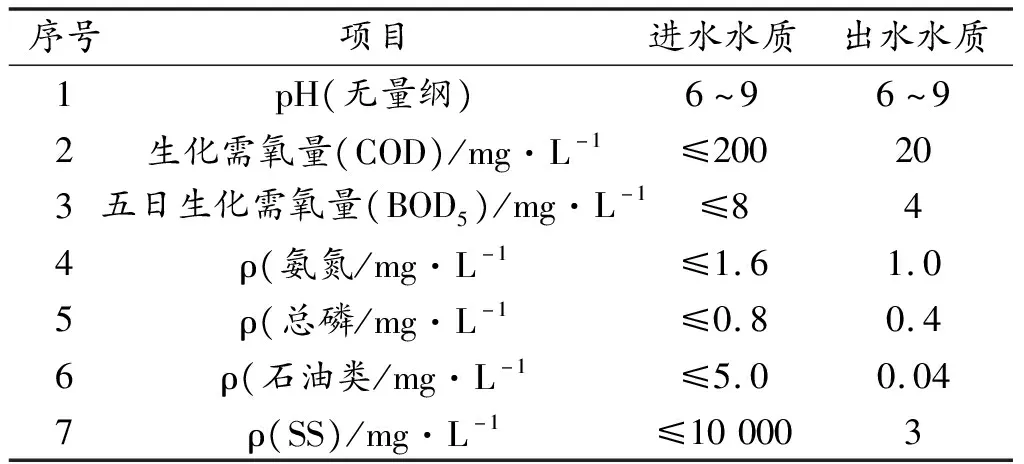

1 工艺简述1.1 工艺流程简述矿井污水主要来自屯兰矿井水,将收集的矿井水泵送至地面水处理系统。通过在进水渠内设置机械格栅,去除来水中大的机械杂质后,自流进入预沉池。水中大颗粒及大比重物质在预沉池中沉积下来,预沉池设潜水渣浆泵,将泥定期排入污泥池,再由污泥泵送至压滤机进行脱水,超磁分离净化技术工艺流程图,如图1所示。

经过预沉处理的水自流进入超磁分离混凝系统,混凝系统通过入加磁种和混凝剂(PAC和PAM),使悬浮物在较短时间内(约3 min~6 min)形成以磁种为载体的“微絮团”。经过混凝之后的水再自流进入超磁分离机进行固液分离净化,使出水水质达到设计出水指标后,自流进入井下水仓,由井下排水泵将水送至地面进行回用。超磁分离机分离出的煤泥(渣)进入磁分离磁鼓,在磁鼓的高速分散作用下将磁种和非磁性悬浮物分散,分离出来的磁种由磁鼓吸附回收,再由贝斯特软管泵打入前端的混凝投加系统,实现循环利用;分离出来的非磁性污泥排入污泥池中转池,和预沉池污泥一起由泵打人压滤机进行脱水,脱水后的煤泥外运升井[1]。

图1 超磁分离净化技术工艺流程图

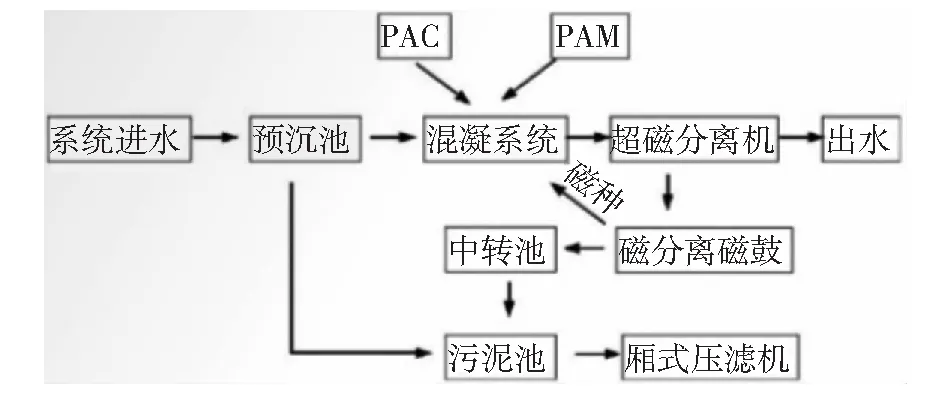

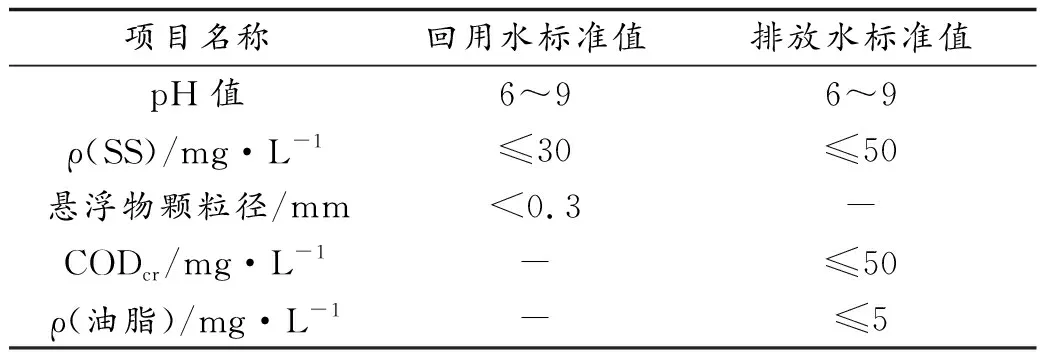

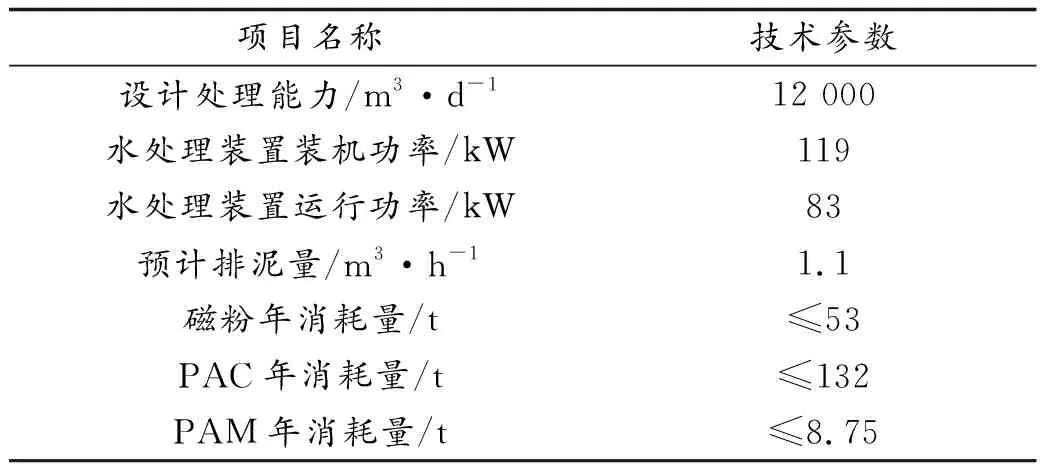

1.2 水质及排放指标矿井污水主要污染物质为煤粉及岩粉,以及可溶的无机盐类,有机污染物较少。根据调研资料及环评报告要求,确定进水水质为:pH值6~9;ρ(SS)=1 000 mg/L;出水水质达到《煤炭工业污染物排放标准》CB20426-2006,并且满足pH值6~9,出水ρ(SS)≤30 mg/L。污水净化处理后水质标准,见第134页表1。该井下污水处理站处理能力按250 m3/h设计,系统设计主要控制指标,见第134页表2。

2 主要构筑物及工艺系统2.1 主要构筑物格栅渠为钢筋混凝土结构,用于去除来水中的机械杂质,充分保障后续提升设备的安全稳定运行。

表1 矿井污水净化后水质标准

表2 污水处理系统设计主要控制指标参数

预沉池为钢筋混凝土结构,有效容积为160 m3,主要用于去除水中的较大颗粒物质,以减轻后续处理构筑物的处理负荷,采用潜水渣浆泵将沉积在污泥斗的污泥排至污泥池。混凝反应池是微磁絮凝反应设施,池内PAC、PAM及磁种充分混合反应,形成微絮凝体,充分的微磁絮凝反应,为超磁分离机的吸附分离提供了保证。快速混合池有效容积4.48 m3,Ⅰ级反应池有效容积18.75 m3,Ⅱ级反应池有效容积18.75 m3,均为钢筋混凝土结构。中转池用于暂存磁鼓分离出来的污泥,再由渣浆泵送至污泥池。中转池构造为钢筋混凝土结构,有效容积为103 m3。污泥池主要用于贮存磁分离磁鼓机分离出的污泥及预沉池定期排放的污泥,构造为钢筋混凝土结构,有效容积为37.5 m3。

2.2 主要工艺系统混凝系统:混凝系统是实现磁凝聚技术的关键设备,主要由PAC搅拌装置、PAM搅拌装置构成。经过预处理后的原水通过进水口流经混凝系统,磁种、PAC、PAM这三种物质分别经3个位置加入混凝系统中,经过PAC和PAM搅拌,混合形成磁性絮团。混凝系统设置3台搅拌装置,为桨叶式搅拌器。

超磁分离系统主要由超磁分离机、磁分离磁鼓机及磁种投加装置。超磁分离机利用永磁材料的高强磁力,通过磁盘的聚磁组合,将废水中的磁性悬浮物絮团吸附分离去除,完成固液分离,实现污水净化功能。它主要由磁盘机构、机架与水槽、卸渣装置、集渣及输渣装置、传动系统等部分组成。超磁分离机分离出来的磁性絮团进入磁种回收系统的高速搅拌单元进行分散,磁种和悬浮物被高速分散机打散分离后进入磁分离磁鼓,磁种被吸附在连续旋转的磁鼓上,回收到磁种搅拌箱里,非磁性的悬浮物随水流排出。回收后的磁种在磁种境拌箱内稀释成一定浓度的溶液,经搅拌混合均匀[2]。磁种投加泵则定量地将磁种溶液输送至混凝系统中,实现磁种再利用加药系统:混凝剂制备投加装置用于配制和投加PAC和PAM药剂。它由制备箱、搅拌机、阀门储液箱、计量泵等几部分组成。干粉药剂称量后投入制备箱内,通过搅拌机混合形成均匀的溶液,放至储液箱储备,计量泵则按要求将溶液输送至混凝系统中,实现连续定量投加。

2.3 控制系统自动化控制系统主要包括:PAC药剂投加、PAM药剂自动制备和投加、机械格栅自动循环工作,预沉池潜污泵自动循环工作,污泥泵与板框压滤机自动连接。控制系统自动化主要包括:PAC药剂投加、PAM药剂自动制备和投加、机械格栅自动循环工作、预沉池潜污泵自动循环工作、污泥泵与板框压滤机自动连锁运行,根据进水水质自动调节加药量,对出水水质进行在线监测实时数据上传。整套控制系统按“集中管理、分散控制”的原则设计,设置一台工业控制计算机,其上显示工艺流程图、设备运行工况及各种液位、水质、流量等,可实时监视设备运行状况,同时参与电控设备的启停指令、运行信号及水质、液位信号等均输入PIC,可实现整个井下水处理站电控系统操作、管理监测监控、显示及报警等功能[3]。设备的控制方式包括远程集中控制(PLC控制)和配电柜控制,操作指令均通过工业机的键盘或鼠标点击相关的模拟画面下达。当安装调试配电柜或PLC等集控设备发生故障时,操作人员可通过配电柜面板上的按钮采用配电柜控制方式对设备进行操作。

3 应用效果及费用通过在屯兰净化水厂内扩建污水处理站,既尽可能的靠近了矿井中央水泵房,又距离中水回用主要用水点古交电厂,实现污水就近处理,就近回用,多余清水的排放也靠近河道。该套污水处理系统的总装机功率 305.83 kW,实际运行功率 213 kW,包括4大系统:PAC药剂制备投加和预沉排泥系统、PAM制备投加和中转池排泥系统、混流超磁系统、压滤机污泥脱水系统。现场仪表主要有CUCS10矿用液位传感器、LCMI27出水渠道流量计、在线浊度仪及电磁阀等。系统相关监控信息通过矿井监控环网交换机可上传至矿井调度中心。

3.1 处理能力和处理效果相比常见的重力沉降,污染物从反应到分离平均仅需3 min,沉降速度快数10倍以上,且对主要污染物净化效果显着,针对污水中的悬浮物平均去除率达90%以上,净化效果显着,同时可有效去除水体的异色异味。磁鼓分离出的污泥含泥率大于70 g/L,大大高于传统工艺的10 g/L,且含水率较普通沉淀法低,尾泥可不经过浓缩直接进入压滤环节。相比传统工艺,人工清淤后需要装矿车升井,由于处理成本较高,有的煤矿未进行回收利用,从而造成资源浪费并可能造成环境污染。磁分离技术处理工艺大大节约了污泥处理成本,同时处理后的泥饼可以升井销售,有直接经济效益。经过计算,单套处理能力为500 m3/h磁分离净化技术工艺系统年回收处理泥煤可达4 500 t以上。

3.2 用药费用和运行费用系统采用微磁凝聚技术,不需要通过增加投药量加快水体污染物的絮凝沉淀,药剂使用量较常规水处理工艺减少50%~60%,而且磁种回收利用率高,可达98%以上,大大节省药剂费用。仅絮凝剂用量估算,PAC按700元/T计算,年节约费用约46万元左右。目前矿井水处理后主要用于电厂中水复用,井下降尘、洒水和消防用水,经处理后的清水直接重力输送到井下用水点。从理论角度出发,经磁分离水体净化处理的矿井水污染物浓度较低,矿井水悬浮物降到70 mg/L以下,pH由7.4降为7.3。同时水泵负荷及磨损大大降低,有效延长水泵和管路的使用寿命降低设备维修或更换成本,节省系统运行费用。

3.3 维护管理在传统工艺下,矿井污水简单沉降后抽排至地面进行处理,随着水仓泥煤淤积,使得水仓有效蓄水容积不断减小,因此需要对水仓进行清淤。然而井下清淤工作条件比较恶劣,劳动强度大、效率低,污水经超磁净化处理后,大大减少水仓泥煤淤积,系统运行至今还没有进行水仓清淤工作。相比其他矿井,每年都必须集中进行一次水仓人工清淤,工期将近两个月,大大降低了工人劳动强度,节省了水仓清淤的人工成本磁分离水体净化技术作为一项新颖的现阶段最先进的水污染治理技术之一,设备配置效率高,工艺设备先进可靠,自动化程度高,操作简单,便于管理维护,不存在产品组件易耗损需频繁更换的情形,设备运行维护成本低。该套系统运行至今,除正常维护保养外,没有发生过大的故障,可靠性较高。

4 结语磁分离水体净化技术在2012年被国家发改委列入(国家重点节能技术推广目录》,作为一项污水处理新技术,在矿井污水处理系统中得到了成功应用。该套系统打破了传统煤矿矿井水处理工艺及其局限,有效提升了矿井污水处理能力,大幅降低了污水处理费用,在资源综合利用、节能减排、安全、环保等方面发挥了积极作用,该项技术在矿井的实际应用中取得了良好的经济效益和社会效益。