王 亮

(大同煤矿集团有限责任公司云岗矿,山西 大同 037017)

引 言随着煤炭资源的不断减少,各煤炭生产企业在进行综采作业时已经越来越重视井下煤炭的出采率,在传统的综采技术方案中,需要通过预留大量的煤柱作为井下采空区的支撑,防止顶板发生塌陷,但与此同时会导致井下大量的煤炭无法出采,严重影响了煤炭生产企业的经济效益,因此为了提升井下综采作业的经济性[1],本文提出了一种胶结填充综采工艺,其主要以煤矸石、胶粘剂、水等为原料按照一定的比例混合而成,具有成本低、结构强度大、承压力强的特点,能够极大提升煤矿井下采空区的支撑效果。

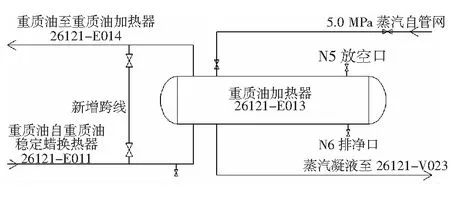

1 胶结填充下顶板移运规律的研究本文以某矿地质结构为研究对象,为了更好地研究井下综采作业时的顶板移运规律,搭建了矿压显现规律模拟试验台站,在模拟的填充物、煤层、顶板、底板的位置均设置监测点,记录各个点位上的受力和位移变化情况[2],对综采过程中的顶板移运变化情况进行研究,模拟试验结果如图1所示。

由分析结果可知,随着工作面的不断加深,当其前移到8 m的位置,距离工作面的顶板约5 m时,顶板结构开始出现裂缝。通过模拟试验结果可知,井下顶板在综采作业过程中分别经历了顶板离层形成期、顶板离层的增大期以及顶板离层的压实期,采空区域的支护质量直接影响到离层最终的稳定性,在有高浓度胶结填充体的情况下,虽然顶板岩层发生了明显的分离现象,但是并未出现垮落现象,其主要表现为顶板的下沉、产生离层、离层的逐渐压紧,因此表明了高浓度胶结填充情况下井下采空区对顶板岩层支护的稳定性。

图1 矿压显现规律试验验证平台

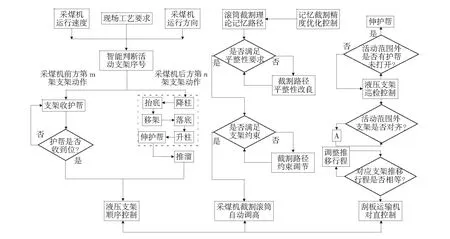

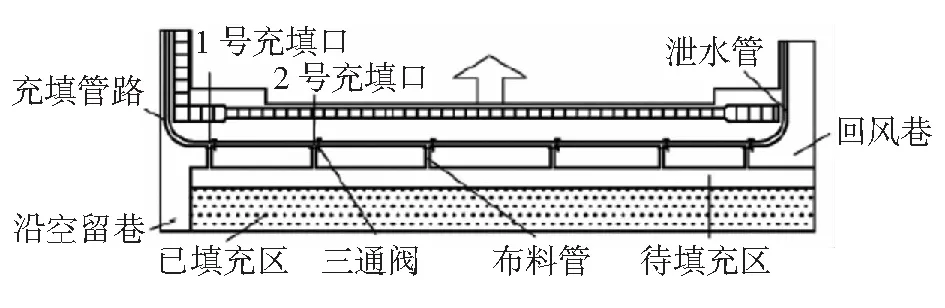

2 高浓度胶结填充综采面的设置高浓度胶结填充综采工作面的布置结构如图2所示。

图2 胶结填充综采工艺综采面布置结构

由图2可知,在该充填工艺综采面布置时,主要是将井下的回风巷设置在综采面的斜上方,用于井下综采作业时的人员、物料通行及通风,将物料运输巷设置到综采面的斜下方,同时在该巷道的下沉设置用于回风的沿空留巷,将用于充填的管路延着运输巷布置,一直延伸到综采作业面。在综采作业面上设置专用的充填液压支架,确保充填支护作业的安全性[3]。在综采作业面上的充填管道要沿着工作面布置,到液压支架的侧后方,该填充管道上要设置三通阀以及充填布料管,三通阀的设置距离最大不要超过25 m,从而可以根据不同的充填作业需求,对不同的区域进行充填作业,还要在工作面的回风巷的位置安装一组泄水管道,确保充填作业结束以后废水的有效回收。

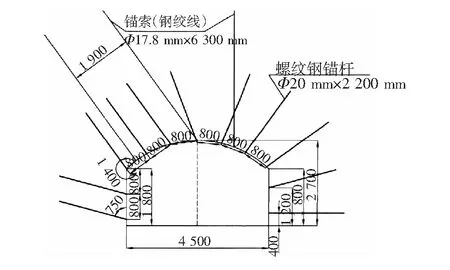

3 胶结填充用液压支架由于在采用胶结填充综采工艺时,传统的综采支护液压支架难以满足隔离流体填充物的需要,因此需要采用专门的液压支架,目前常用的包括充填专用液压支架和充填隔离液压支架,其结构如图3所示。

图3 胶结充填液压支架结构示意图

由图3可知,所采用的胶结填充专用液压支架和隔离液压支架均采用了四柱支撑式的结构,在液压支架的底座上均设置有立柱,主要用于固定液压支架的顶梁,该类型的液压支架的特殊之处在于其顶梁的前端为综采作业提供支撑[4],而其后侧则主要为充填作业提供支撑,在其后侧设置可以自由伸缩的隔离结构,能够根据井下的地质条件充分与巷道底部接触,形成一个相对封闭的空间,将综采区域和充填保护区域隔离开来。同时在该封闭结构的两侧还设置有专用的可自由关闭的观测孔,用于对井下填充作业情况进行观测和调整,确保井下高浓度胶结填充综采作业的稳定性和可靠性。

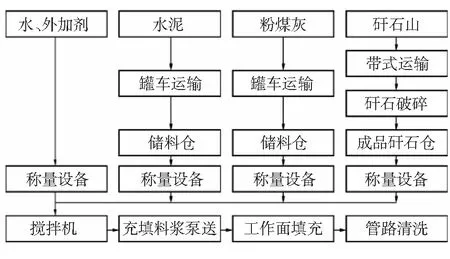

4 高浓度胶结充填开采工艺流程煤矿井下采用高浓度胶结充填开采的工艺流程。

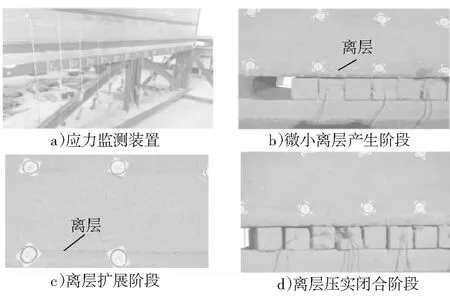

如图3所示,首先是将各种充填料按照一定的比例进行充填,然后利用充填泵将混合均匀的高浓度胶结剂填充到井下需要进行充填的区域,具体来说包括混料、充填、清晰等过程,具体的充填工艺如图4所示。

由图4可知,混料时需要严格控制各填充原料的配比,从而满足管道内输送及井下凝结、充填强度的要求,在进行混料时所用的骨料主要是煤矸石,所选用的胶结剂主要是水泥等。

图4 高浓度胶结充填工艺流程图

充填料的管道内输送,是指将配置好的充填料经过泵体加压后通过充填管道传输到井下的充填作业面,然后根据井下不同的充填区域选择控制不同的三通阀管路进行充填。

管路的清洗,主要是指在完成一次充填作业后需要对管道进行清洗,去除管道内残留的充填料,在清洗时需要用高压空气进行最后的通管,使管道内所有的残留物排出,避免导致管道堵塞,影响后续的充填作业。

5 结论本文针对井下综采作业时采用煤柱支护方式导致的综采效率低下、煤炭回采率低的难题,提出了一种新的胶结填充综采工艺,对其具体应用方式进行了论述,结果表明:

1) 胶结填充综采工艺,其主要以煤矸石、胶粘剂、水等为原料按照一定的比例混合而成,具有成本低、结构强度大、承压力强的特点。

2) 在井下填充时需要设置专用的液压支架和隔离液压支架,能够根据井下的地质条件充分与巷道底部接触,形成一个相对封闭的空间,将综采区域和充填保护区域隔离开来。