郭志鹏

(山西潞安煤基清洁能源有限责任公司,山西 长治 046200)

1 概述气流床气化技术是当今世界煤气化的主流技术之一,其煤种的广泛适应性,高的碳转化率和能量利用率,以及废水处理的清洁环保性是其应用的突出特点。气化炉运行时长是企业实现降本增效的前提和基础,近年来,随着应用和研究的不断深入,气化炉运行时间得到大大延长,普遍在200 d以上。但堵渣、积灰等问题仍是气化炉长周期运行的最大瓶颈[1-3]。本文从飞灰粒度角度结合运行工况探讨其对气化炉废热锅炉积灰的影响关系。

2 飞灰产生的机理及对气化炉的影响在壳牌粉煤加压气化工艺中,入炉煤的灰分普遍在15%~25%,这些灰分在粉煤气化后将以无机物的形式排出。即,将排出的无机物中60%以渣的形式排出,40%以飞灰的形式排出。渣和飞灰的基本组成相同,均为SiO2和Al2O3的共融体化合物,由于经过的排出气化炉外的物理过程不同,导致二者的外观形态有较大的区别。

粒径为5 μm~90 μm的粉煤在纯氧和高温高压的环境中,在极短的时间内挥发分析出并同时气化,紧接着在极短的时间内碳与氧气发生气化反应,代表煤中的有机质已经全部转化到气氛中。在高温环境下(一般大于1 600 ℃),粉煤中的无机质已经全部熔融为极小的液滴。按照SCGP气化工艺特殊的工艺原理,由于粉煤的喷入方向与气化炉在该点处的径向有4°~6°的夹角,导致气态的合成气与液态的渣滴在气化炉内以旋转的方式飞向气化炉壁。在此过程中粒径较大的液滴相互碰撞、再生,最后摔打在气化炉炉壁上,以液态排渣的形式排到气化炉外。

粒径较小的液滴伴随合成气的流动方向经过激冷段、输气导管段、气化返混室到达废热锅炉入口。此时由于受水冷壁的冷却左右,合成气的温度逐步降低,由1 600 ℃降到600 ℃~680 ℃。伴随着温度的降低,小液滴再次凝固成固体小颗粒,形成飞灰的原始初态。飞灰伴随合成气经过废热锅炉的过程中,依次经过废热锅炉的四组盘管式换热器及水冷壁,最终温度降到300 ℃~340 ℃离开废锅,进入到干法除灰单元。在此过程中合成气的飞灰会不断地沾污积淀到换热器盘管上,同时也有已经积淀到盘管上的飞灰被合成气中高速运动的飞灰颗粒磨损剥离。如果积淀速度大于剥离速度,换热盘管表面的沾污灰层将越来越厚,换热效率越来越低,最终将导致全系统瘫痪,装置整体停车。如果剥离速度大于积淀速度,换热盘管表面没有任何飞灰层保护,同时高速的飞灰颗粒将不断磨损换热盘管,长期运行将导致换热盘管减薄泄漏。

在工业运行过程中,绝大多数情况室沾污速度大于剥离速度,导致换热器失效。本文通过研究发现,飞灰的粒度大小是决定沾污速率和剥离速率的决定性因素。

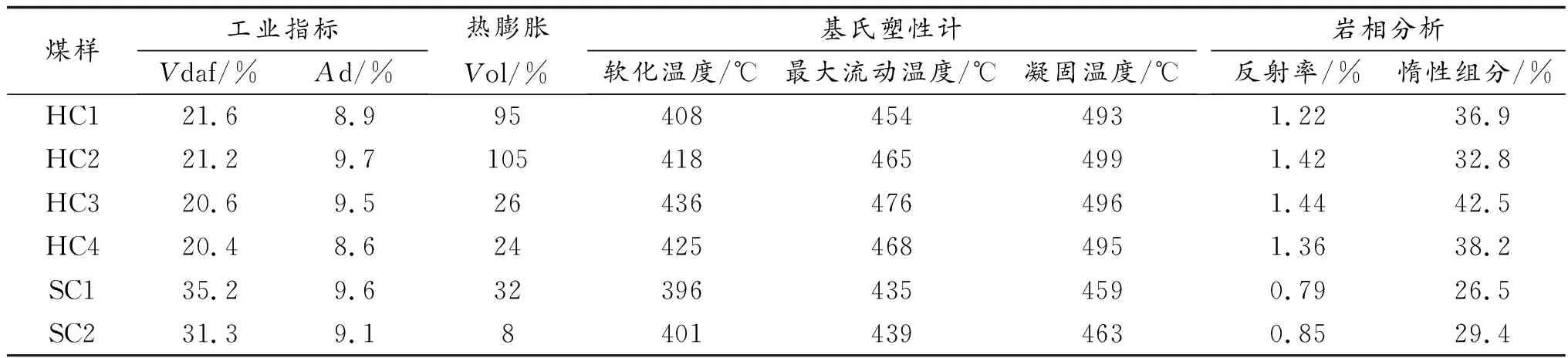

3 飞灰粒度形态的影响研究在壳牌煤气化工艺中,合格的粉煤粒度为5 μm~90 μm(>90%),以正态分布来统计粉煤的粒度,D50分布宽度为30%~70%。粉煤经过高温高压的挥发分析出及有机质燃烧后的气化反应,未聚合的无机质将以较小粒度的飞灰排出。根据笔者所运行的4台Shell气化炉的大数据统计,典型的飞灰粒度为<1 μm的宽度为15%~22%,<5 μm的宽度为70%~80%,<15 μm的宽度为85%~92%。大量的研究表明,飞灰的粒度在10 μm时,磨蚀和沾污的速率将会达到平衡,见图1。

图1 粒径范围

通过大量的实验研究发现,当飞灰的粒度<15 μm的宽度大于92%时,气化炉废热锅炉将发生严重的积灰,废热锅炉入口和出口的温差将小于280 ℃,当飞灰的粒度<15 μm的宽度在85%~92%时,废锅表现为整体稳定平衡状态,废热锅炉入口和出口的温差将维持在300°~320°左右,当飞灰的粒度<15 μm的宽度小于80%时,废热锅炉入口和出口的温差大于320°,废热锅炉表现为清洁冲刷作用,水冷壁将有磨蚀的风险。

几种典型的飞灰的粒度分布图见图2~图4。

4 气化炉长周期运行飞灰PSD控制纲要4.1 调整入炉煤指标为防止飞灰大量生成堵塞换热器通道,需改变入炉煤的灰成分组成来改变飞灰的沾污特性。马飞[4]、李继炳[5]、李振珠等[6]认为,原料煤中碱金属和碱土金属在气化过程中易挥发最后富积到飞灰中,需要强调的是碱金属和碱土金属富积后绝大部分体现在飞灰的小颗粒中。所以通过改变原煤的灰成分可以改变飞灰的粒度,进而影响到飞灰的在废锅处的沾污。

图2 A气化炉A工况,表现为具有沾污作用的飞灰PSD分布

图3 A气化炉B工况表现为具有沾污作用的飞灰PSD分布

图4 A气化炉B工况表现为具有清洁冲刷作业的飞灰PSD分布

4.2 调整气化剂的参与量在Shell煤气化工艺中,参与气化反应的气化剂有氧气、水蒸气及二氧化碳,参与反应的气化剂浓度越高,粉煤气化越彻底,飞灰的粒度越细。气化反应的主要气化剂是氧气,但调整参与反应的氧气的比率将直接影响到气化炉的炉温,为保证工况的稳定运行,一般不通过调整氧气比率来调整飞灰的粒度,即便调整也没有较为明显的效果。若原料煤是较年老的煤种,原煤中挥发分较低,固定碳较高,在稳定炉温的情况下氧气不足以全部气化固定碳,即需要加入水蒸气作为气化剂。在这种工况中,通过调整添加水蒸气的比率,可以很好调整飞灰的粒度,达到很好的效果。在煤制油等工艺中,下游装置对合成气中的氮含量比较敏感,所以粉煤载气一般使用二氧化碳,二氧化碳也是一种很好的气化剂。但二氧化碳的加入量不能适时控制,因此在实际生产过程中只有废热锅炉严重积灰的情况下,才可以通过切换氮气工况的方式来实现短时间的废热锅炉清洁。

4.3 调整石灰石的添加量石灰石经过高温反应后形成CaO进入飞灰中,本身特性即增加了飞灰的黏附性,同时也会增大煤中其他碱金属元素的挥发,进而影响到飞灰的粒度。石灰石与原煤一起研磨会在SGC段生成更多的细微颗粒。

4.4 气化炉的操作压力气化炉的操作压力越高,形成的飞灰大颗粒聚合物越少,飞灰的粒度越细,在较高气化压力的基础上,气化压力每提高0.1 MPa,小于15 μm的飞灰细颗粒宽度将上调3%。

5 结语通过系统性分析不同飞灰粒度对壳牌气化炉废热锅炉积灰的影响,明确提出最优工况对应的飞灰粒度的宽度,找出影响飞灰粒度的多种原因,给出了对应的气化炉调整方案。