宫丽斌

(西山煤电(集团)有限责任公司职业病防治所,山西 太原 030053)

引 言焦化厂为对原煤进行再处理的场所,经焦化厂处理后的原煤可适用于其他各种行业对煤炭发热量的需求。焦炉煤气为煤炭焦化处理的副产物,其可应用于生产和生活中。近年来,根据我国相继发布的一系列关于污染物排放的标准,要求焦炉煤气作为燃料其含硫量要尽可能低。因此,对焦化厂脱硫工艺提出了更高的要求[1]。本文着重对某焦化厂脱硫工艺进行改造,并对改造后的效果进行验证。

1 焦化厂脱硫工艺现状研究某焦化厂年设计焦化生产能力为360万t,为保证焦炉煤气中含硫量满足相关环保要求,为其设置了两组焦炉煤气净化装置,而且每组焦炉煤气净化装置所采用的脱硫工艺不同。其中,第一组净化装置所采用的脱硫工艺AS循环氧化法脱硫工艺;第二组净化装置所采用的脱硫工艺为ADA湿式氧化法脱硫工艺。

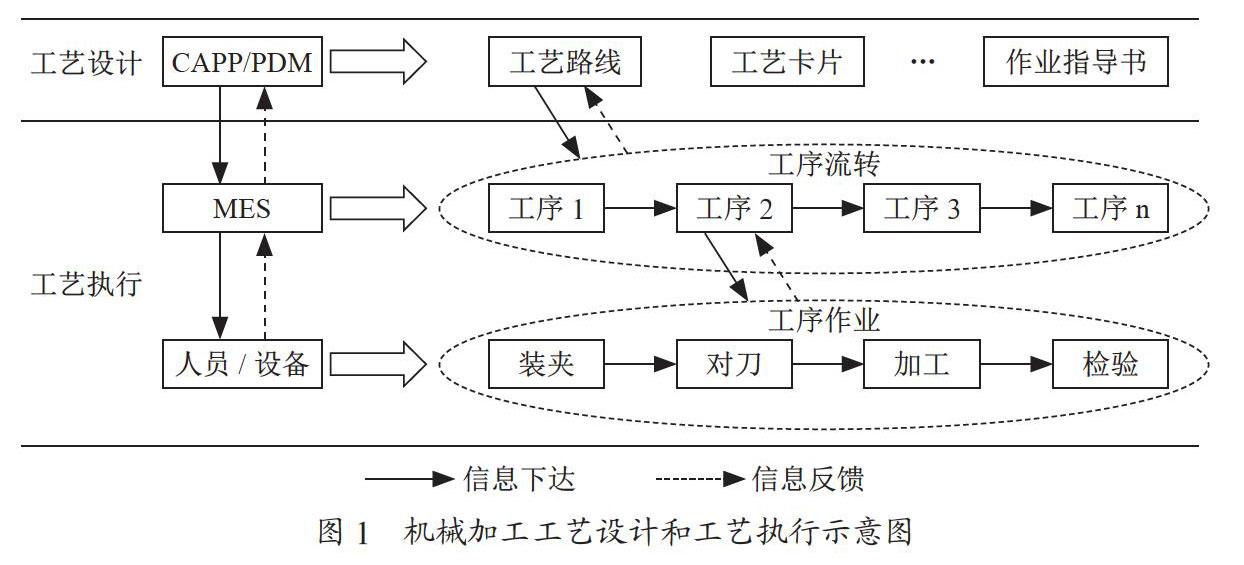

目前,基于上述脱硫工艺流程所获得的焦炉煤气中各种杂质的含量如表1所示。

表1 脱硫工艺效果对比

1.1 一组脱硫工艺现状一组脱硫工艺是基于AS循环氧化法所实现的,该脱硫工艺主要经历的工艺步骤为:在H2S洗涤塔内吸收酸性气体、采用NaOH溶液进一步吸收硫化氢,涉及到的设备包括有H2S洗涤塔、1#洗氨塔、2#洗氨塔[2]。

经实践表明,在不同季节内基于上述脱硫工艺对H2S的控制效果不同。在冬季,一组脱硫工艺对焦炉煤气净化后H2S的质量浓度小于0.5 g/m3;在夏季,一组脱硫工艺对焦炉煤气净化后H2S质量浓度小于0.7 g/m3。目前,一组脱硫工艺的最高脱硫效率仅为91.73%,且对设备的腐蚀性较大。

1.2 二组脱硫工艺现状二组脱硫工艺是基于ADA湿式氧化法所实现的,涉及到的设备包括脱硫塔和再生塔。二组脱硫装置处理焦炉煤气的能力为64 000 m3/h,焦炉煤气中H2S的质量浓度可由7 g/m3降低至0.3 g/m3。

经实践表明,二组脱硫工艺最高脱硫效率可达97%。但是,目前基于二组脱硫工艺反应后的硫泡沫流动性较差,容易造成脱硫塔阻塞,需定期对设备进行检修,且每次检修需耗时25 d,极大地增加了脱硫工艺运行的成本[3]。

2 脱硫工艺的改造及效果评价目前,该焦化厂基于上述两组不同脱硫工艺最终获得焦炉煤气燃烧产物中SO2的含量不符合相关环保标准所规定的SO2排放浓度低于50 mg/m3的要求,需对当前脱硫工艺进行优化。以下将对上述两组脱硫装置及其对应的脱硫工艺进行改造。

2.1 一组脱硫工艺的改造及效果评价2.1.1 一组脱硫工艺的改造

影响AS循环氧化法脱硫工艺最终脱硫效果的指标包括操作温度、气液接触时间、吸收液流量计吸收剂的浓度。因此,将从对上述参数控制的方式实现对脱硫工艺的改造。

1)气液接触时间越长,对H2S的吸收效果越好。因此,根据上述标准将气液接触时间控制在5 s之内,可通过改变脱硫塔贫液的入口改变气液接触时间;

2)操作温度包括吸收温度和脱酸塔顶温度。其中,将吸收温度优化控制在20 ℃~23 ℃;基于理论计算将脱酸塔顶温度控制在95 ℃~97 ℃[4];

3)经理论表明,液气比例越高越有利于对H2S的吸收,综合考虑对H2S的吸收效果和操作成本,将液气比控制在1.5 m3/km3左右。

2.1.2 一组脱硫工艺的效果评价

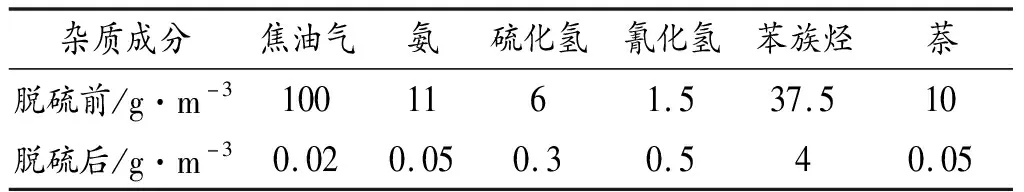

经对一组脱硫工艺改造后,基于脱硫改造后工艺净化处理后H2S的含量如表2所示。

表2 一组脱硫工艺改造效果

经对一组脱硫工艺改造后期脱硫效率由91.73%增大至96.21%。

2.2 二组脱硫工艺的改造及效果评价2.2.1 二组脱硫工艺的改造

针对二组脱硫装置的运行现状,其主要问题为脱硫处理后硫泡沫流动性差容易造成相关设备堵塞,增加了设备检修次数,进而增加了脱硫成本[5]。鉴于上述问题,针对二组脱硫工艺采用重选脱硫剂的方案进行改造。

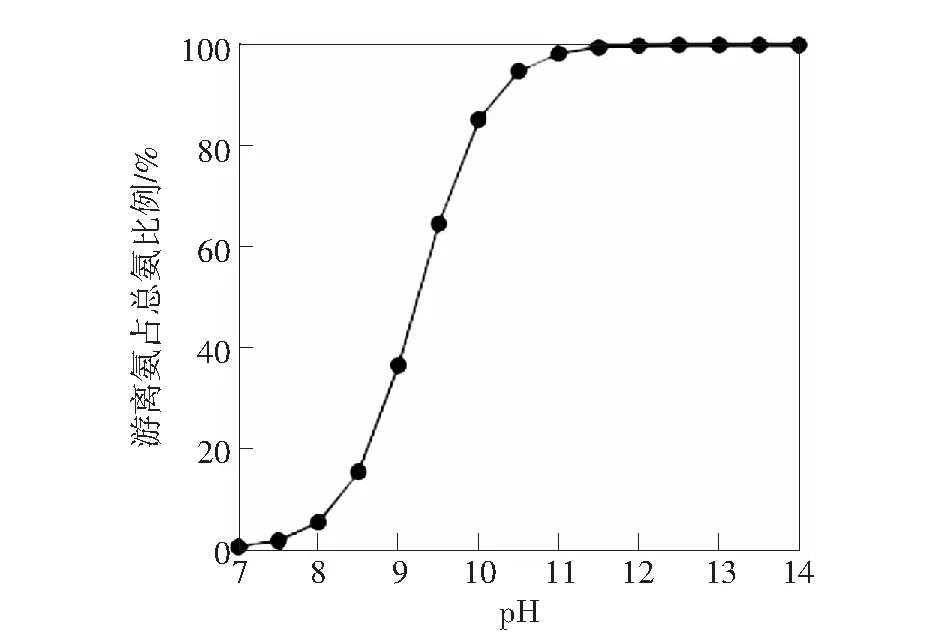

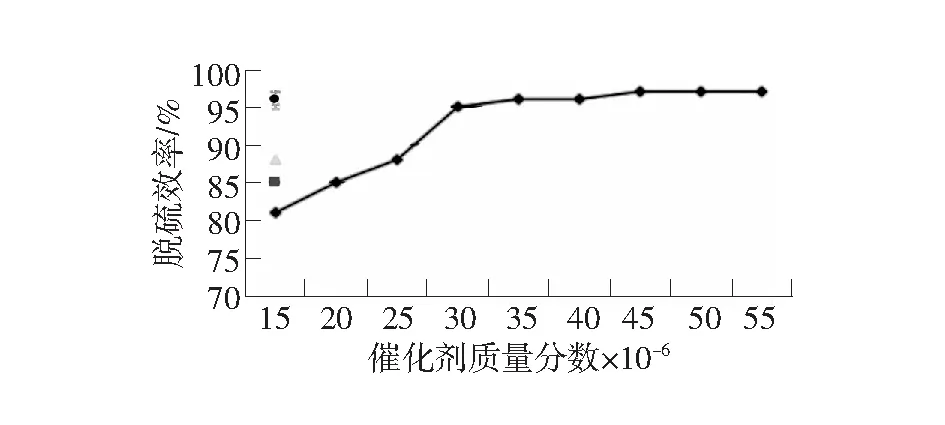

经对多种脱硫剂的性能和成本进行综合考虑,最终选用HJ-H脱硫剂。基于HJ-H脱硫剂仅需加入适量的碳酸钠即可完成脱硫操作,而且整个操作程序相对简单便于实施。此外,催化剂浓度与脱硫效率有直接关系,经研究可知,基于HJ-H脱硫剂进行脱硫操作,随着催化剂浓度的升高对应脱硫效率的关系如图1所示。

如图1所示,当催化剂质量分数低于28×10-6时,对应脱硫效率的变化明显,且脱硫效率已达到95%;随着催化剂浓度的继续增大,对应脱硫效率变化不明显。综合考虑脱硫效率和催化剂成本将基于HJ-H脱硫剂所选用催化剂的质量分数控制在29×10-6左右。

图1 催化剂与脱硫效率之间的关系

2.2.2 二组脱硫工艺的效果评价

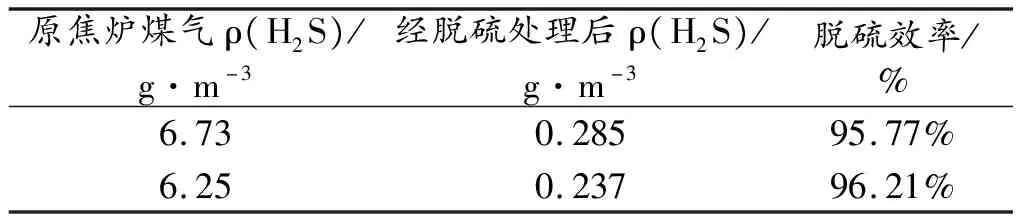

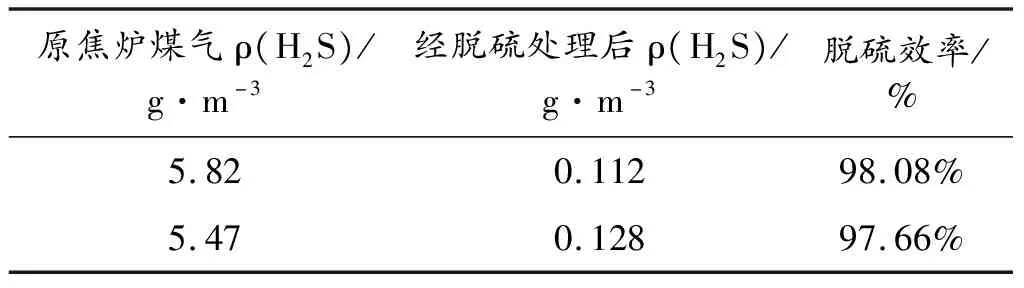

经对二组脱硫工艺改造后,基于脱硫改造后工艺净化处理后H2S的质量浓度如表3所示。

表3 二组脱硫工艺改造效果

经对一组脱硫工艺改造后脱硫效率由97%增大至98.08%;更重要的是,将脱硫剂更换后对应硫泡沫的浮选效果较好,流动性好,不容易造成相关设备的堵塞,同时也降低了相关设备的检修费用。

3 结论焦化厂针对焦炉煤气中脱硫操作能够有效降低其中的含硫量,进而保证焦炉煤气作为燃料时其排放的SO2满足相关环保标准的规定,本文针对某焦化厂对其涉及到的两组脱硫工艺进行改造,具体总结如下:

1)针对一组脱硫工艺采用优化操作时间、气液接触时间以及气液比等相关参数,使其脱硫效率从91.73%增大至96.21%;

2)针对二组脱硫工艺采用HJ-H脱硫剂替换传统脱硫剂的思路进行改造,使得其脱硫效率由97%增大至98.08%的同时从根本上解决了硫泡沫流动性不好导致设备堵塞的问题。