谢 伟

(山西焦化集团综合开发有限公司,山西 临汾 041600)

引 言根据目前对化工行业安全、环保的高压状态要求,山西焦化苯精制装置区域内13个槽罐未设计氮封装置,放散气通过通风口外排,属于VOCs无组织排放,不能满足相关要求,因此,寻找出一条快速、安全、环保,且将罐区和装置区周围的苯、非甲烷总烃等监测数值(苯为4 mg/m3、非甲烷总烃为80 mg/m3)均控制在指标范围内的处理方法迫在眉睫。

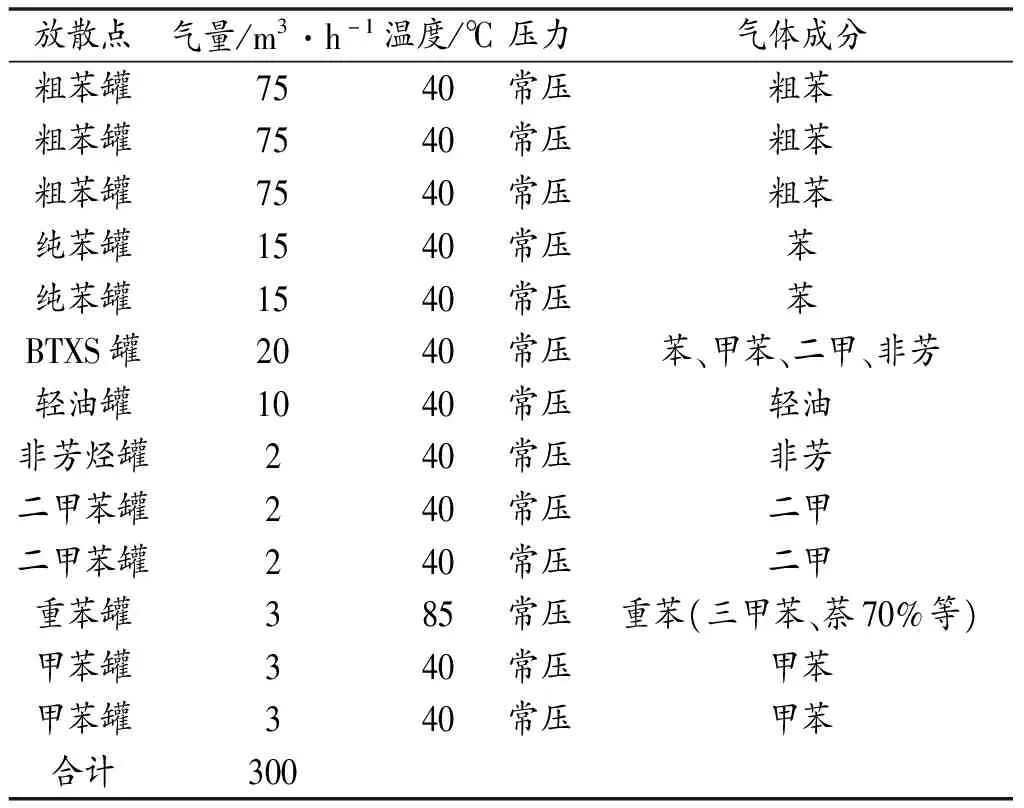

1 研究的实际现状目前,山西焦化苯精制装置储罐均为内浮顶结构,其罐壁上部和罐顶设置有通气孔。储罐产生的挥发性有机物经通气孔直接溢散到大气中污染环境。外界环境中的空气也会经通气孔进入储罐,在储罐内浮顶上部与挥发的有机物形成可爆的危险环境,罐区13个槽罐放散气气量约300 m3/h,具体数据如表1。

表1 罐区13个槽罐放散气气量统计表(依据设计测算值)

1.1 罐区各槽罐放散气收集为了避免挥发性有机物直接进入大气中,也防止爆炸环境的产生,各槽罐放散气收集采取的方法为:

1)将罐壁及罐顶通气孔全部封堵。

2)改为氮封结构+呼吸阀,通过对氮气调节阀、放散气调节阀以及呼吸阀的控制,将各槽罐放散气收集至罐区放散气总管。正常情况下使用氮封组维持槽罐内的压力控制在0.1 kPa~0.3 kPa,当气相空间压力大于0.3 kPa时,氮封进气阀关闭,停止氮气供应;当气相空间压力低于0.1 kPa时,氮封进气阀开启,开始补充氮气;当气相空间压力大于0.5 kPa时,放散气出气阀打开,将放散气排入罐区放散气收集总管道。当气相空间压力低于0.5 kPa时,放散气出气阀关闭。当气相空间压力大于1 kPa时,防爆单呼阀打开,当气相空间压力小于或等于1 kPa时,防爆单呼阀关闭。

1.2 装置区真空尾气、放散气收集装置区真空尾气和放散气目前已统一收集送往地面火炬燃烧,将利用真空尾气和放散气的总管与VOCs收集总管相连,统一进行收集。

2 放散气收集后的处理方法研究2.1 思路一罐区储罐放散气送炭黑锅炉(或焦炉)焚烧、装置区放散气和真空尾气送吸煤气总管。

1)罐区放散气:罐区放散气送炭黑锅炉(或焦炉)焚烧。

各槽罐的放散气汇集到罐区放散气总管后,设置两路管线,一路管线通过风机,将放散气统一送至炭黑锅炉(或焦炉)进行焚烧。一路管线引入地面火炬,非正常工况下使用。

此方法是要控制入锅炉放散气的配风量,保证混合气体的苯类物质浓度控制在苯爆炸下限的20%。

2)装置区放散气和真空尾气:装置区放散气和真空尾气送吸煤气总管。

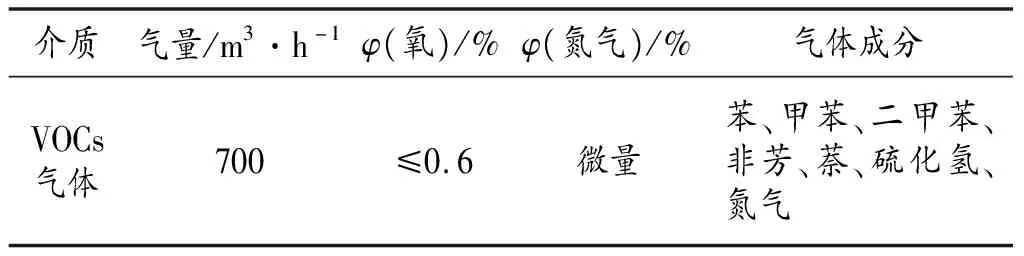

装置区的放散气和真空尾气汇集到放散气总管后,放散气总管与化产品回收厂三回收吸煤气管道相连。表2为苯精制送化产品回收厂三回收车间吸煤气总管的气体。通过吸煤气总管的负压吸力将放散气送往化产品回收厂三回收吸煤气管道(入吸煤气管道的VOCs收集总管路装设氧含量检测仪,氧气含量达到0.5%报警,大于0.6%切断至化产回收煤气负压系统气动阀,打开送现有火炬系统气动阀,保证不影响现有煤气负压系统)。

表2 苯精制送化产品回收厂三回收车间吸煤气总管的气体

2.2 思路二新建VOCs治理装置处理。

1)各槽罐的放散气汇集到放散气总管后,放散气总管内的VOCs引入新建VOCs处理装置,达标后高空排放。

2)Vocs治理方法主要有吸附法、吸收法、冷凝法、膜分离法、生物法、低温等离子法、光催法、直接氧化法、蓄热氧化法、催化氧化法、蓄热催化法。每种方法各有优缺点,现工程应用中多采用组合法来满足环保和安全要求。

根据现场实际情况,全厂统一治理优先建议采用冷凝+催化氧化法,若罐区单独治理建议优先采用冷凝+吸附法。冷凝法主要用来回收废气中的有机物,催化氧化法是利用催化剂分解挥发性有机物,吸附法是用活性炭等吸附剂脱除挥发性有机物。

新增VOCs处理设施,费用高,处理过程中产生废水或固废,处理后的废气不能确定达标,且定期更换吸附剂费用较高。

2.3 思路三装置区真空尾气、放散气保持原有处理工艺不变,继续进地面火炬燃烧排放;罐区各槽罐氮封后单独收集送管式炉燃烧。

1)装置区:装置区真空尾气、放散气保持原有处理工艺不变,继续入地面火炬燃烧排放。

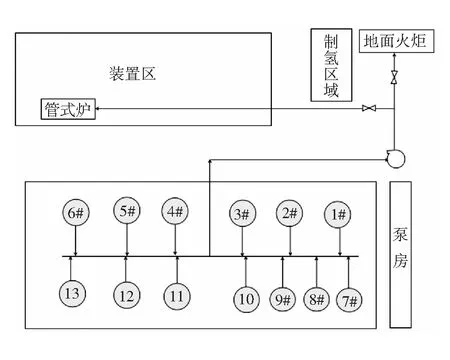

2)罐区:罐区各槽罐氮封后单独收集送管式炉燃烧(见图1)。

图1 罐区各槽罐氮封后单独收集送管式炉燃烧示意图

各槽罐的放散气汇集到罐区放散气总管后,设置两路管线,一路管线通过风机,将放散气统一送至管式炉燃烧排放;一路管线引入地面火炬,非正常工况下使用。

此方法通过将收集后的气体送入管式炉进行焚烧,还可以回收一部分燃烧后的热量。

2.4 结论通过对以上3个思路讨论,第一种思路比较经济,现场不增加排放口,且安全系数较高,但真空尾气和放散气内含有氮气,对甲醇系统的运行有一定的影响;第二种思路,新增VOCs处理设施,投资费用高,处理过程中产生废水或固废,且处理后的废气不能确定达标,且定期更换吸附剂费用较高,施工周期长;第三种思路,仅对罐区氮封后的放散气进行处理,实施难度小,投资少,还可以回收一部分热量,既经济又高效,建议采用第三种思路。

3 效益分析基于一定的理论依据和现场实际情况,终于找出一条既安全、环保,又可以回收一部分燃烧热的处理方法,该方法消除了苯精制罐区放散气无组织排放现象,减少了大气污染物排放,满足国家相关法律法规要求,同时改善了现场作业环境,保障职工身体健康,既保证安全环保又挖潜了一定的经济效益。