牛虎钢, 原志勇, 江 波, 秦莉萍

(首钢长治钢铁有限公司环保处,山西 长治 046031)

1 燃气锅炉氮氧化物形成机理1.1 燃气锅炉构成和工作原理燃气锅炉包括燃气燃烧设备和锅炉本体两部分。燃气燃烧设备主要包括炉膛、燃烧器及与燃烧过程有关的其他设备,其工作原理是将一定数量的可燃气体和空气通入燃烧设备中,通过可燃气体的燃烧将化学能转变为热能,给锅炉本体提供持续的热能。

锅炉本体是借助燃烧设备提供的热能将水转化为水蒸气的设备。其工作原理就是将一定数量的可燃气体和相应数量的空气送入炉内燃烧,燃烧所发出的热量传递给水,使水在定压下汽化而形成一定压力和温度的水蒸气。

1.2 燃气锅炉NOx的形成机理相对于燃煤锅炉而言,燃气锅炉具有结构简单、节能环保等优点,其颗粒物和SO2排放量大幅减少,有效降低了环境污染,燃气锅炉生成NOx类型可分为三类:燃料型NOx、快速型NOx和热力型NOx。

燃料型NOx是指燃料中氮的有机化合物(C5H5N、C9H7N)在燃烧过程中氧化而生成的NOx;快速型NOx是指燃料中碳氢化合物在燃料浓度较高的区域燃烧时所产生的烃与燃烧空气中的氮气发生反应,形成的HCN和CN等化合物继续被氧化而生成的NOx;

热力型NOx是指空气中的N2在燃烧高温下氧化生成的NOx。热力型NOx的生成一般采用捷里道维奇机理:即当温度低于1 500 ℃时,热力型NOx的生成量很少;高于1 500 ℃时,温度每升高100 ℃,反应速度将增大6倍~7倍。

2 钢铁燃气锅炉用煤气的主要特点钢铁企业使用的燃气主要为自身生产工艺产生的三大煤气,即高炉煤气、焦炉煤气和转炉煤气。各煤气相关燃烧利用相关特性如下。

高炉煤气产生量1 800 m3/t~2 000 m3/t(铁),主要燃烧成分为CO,体积分数25%~30%,热值3 349 kJ/m3~3 558 kJ/m3,着火温度大于700 ℃,在空、煤气不预热,空气系数为1.05时,燃烧温度1 420 ℃~1 480 ℃。

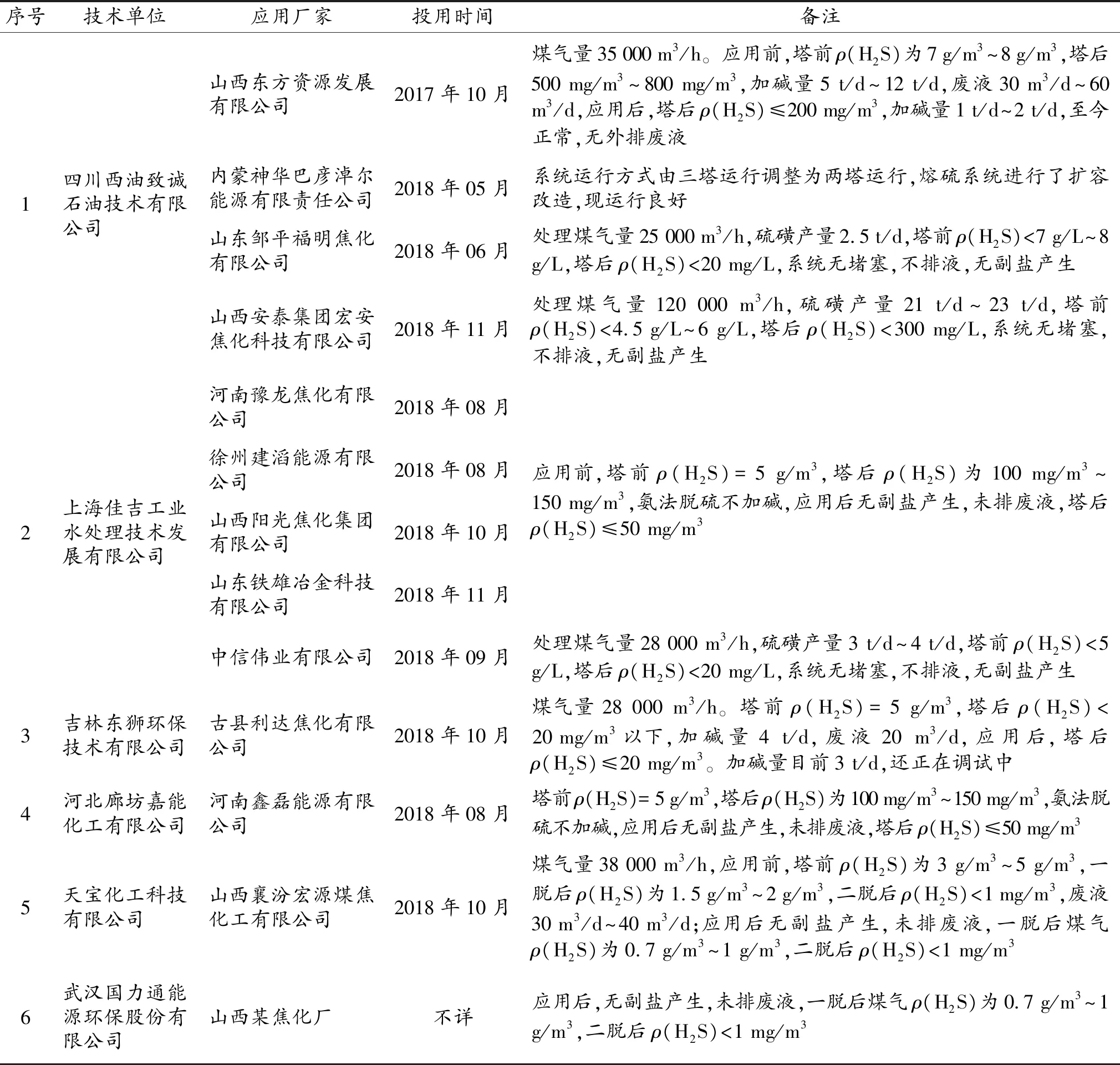

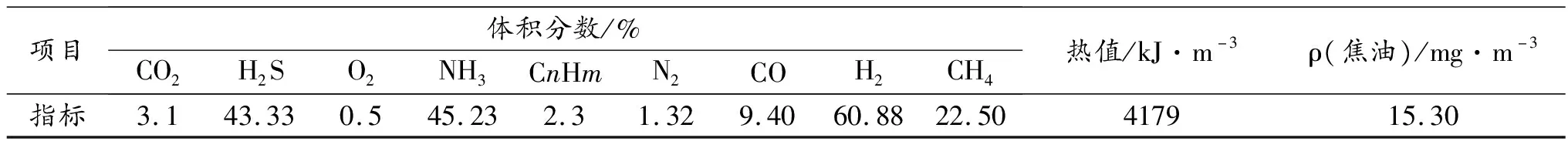

表1为某企业高炉煤气成分指标。

表1 高炉煤气成分指标

1)转炉煤气

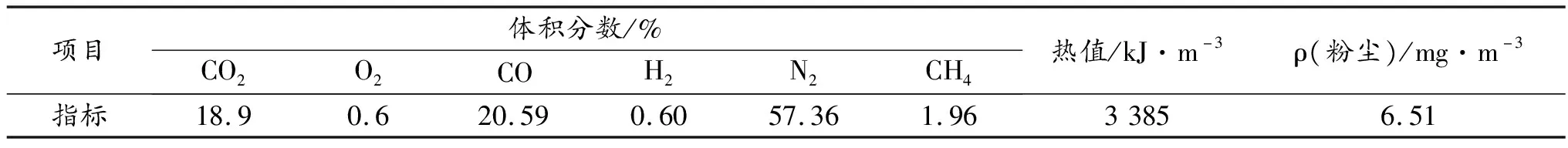

根据铁水成分不同,冶炼一吨钢可产生转炉煤气90 m3~130 m3,转炉煤气主要燃烧成分为CO,含量50%~70%,热值8 371 kJ/m3~9 209 kJ/m3,空气、煤气不预热,空气系数为1.05时,燃烧温度为1 500 ℃~1 600 ℃(转炉一次除尘工艺采用湿法时燃烧温度低一些),表2为某企业转炉煤气成分指标。

表2 转炉煤气成分指标

2)焦炉煤气

每炼1 t焦可生产出300 m3~320 m3焦炉煤气,其主要成分是55%~58%氢气、25%~27%甲烷,热值16 743 kJ/m3~18 836 kJ/m3,在空、煤气不预热,空气系数为1.05时,焦炉煤气的燃烧温度1 950 ℃~2 020 ℃。表3为某企业焦炉煤气成分指标。

表3 焦炉煤气成分指标

3 影响燃气锅炉氮氧化物排放值因素分析3.1 煤气特性影响1)高炉煤气为钢铁企业产生量最大的煤气,占煤气总量的90%以上,煤气中有机物含量很小,所以在燃气锅炉燃烧中约2%燃烧成分为CO,高炉煤气燃烧温度低于1 500 ℃,正常配烧空气不会导致废气中NOx超标。

2)转炉煤气燃烧温度稍高于1 500 ℃,多在1 500 ℃~1 600 ℃,单独燃烧可能会导致废气中NOx超标;但由于其在钢铁企业煤气产生量中最小,一般与其他煤气配合使用,不是导致废气中NOx超标主要因素。

3)焦炉煤气燃烧温度在钢铁三大煤气中最高,基本在1 800 ℃以上,同时煤气成分中有碳氢化合物和含氮可燃物,属于导致废气中NOx超标的主要燃气。

3.2 燃烧制度的影响1)燃气锅炉的氮氧化物指标监测规范。

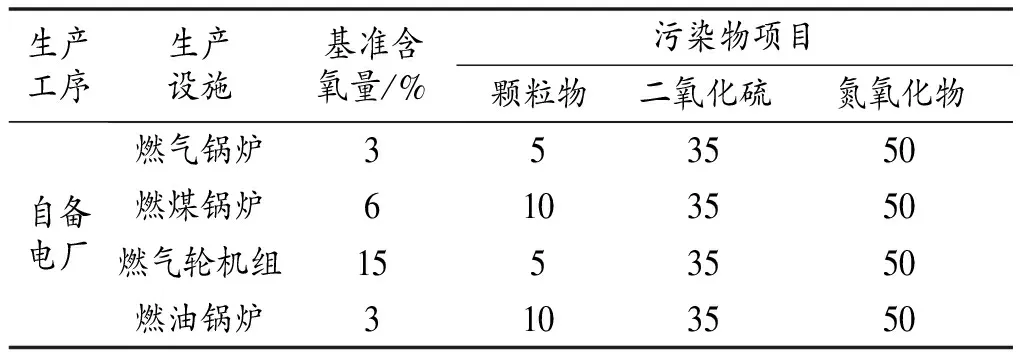

2019年4月生态环境部等五部委对钢铁企业燃气锅炉的要求如表4。

表4 钢铁企业燃气锅炉指标 mg/m3

同时,根据2014年《锅炉大气污染物排放标准》(GB 13271-2014)中大气污染物基准含氧量排放浓度折算方法,燃气锅炉基准含氧量为3.5%,并规定了折算方法,因此废气中氧含量高低是影响排放浓度的一个主要内容。

2)煤气燃烧温度与配烧的助燃气的配比和含氧量密切相关。空气过剩系数过大或过小时,煤气燃烧温度降低;助燃风氧含量大于21%,燃烧温度增高,助燃风氧含量降低,燃烧温度降低。

4 钢铁燃气锅炉烟气氮氧化物治理技术应用情况根据燃气锅炉NOx产生的机理及其影响因素,目前实现燃气锅炉NOx达标排放有两种方式,即低氮燃烧和烟气脱硝。

4.1 低氮燃烧低氮燃烧技术属于源头治理,通过采用新型燃烧方式和生产工艺,对燃烧过程中燃烧条件和燃烧器结构的改进,达到在燃烧过程中控制NOx产生量的目的。低氮燃烧技术一般可使NOx的排放量降低30%~60%。

根据具体方式它又分为低氮燃烧控制、低氮燃烧器、烟气再循环燃烧法。

4.1.1 低氮燃烧控制

低氮燃烧控制分三个方面,一是控制煤气中含氮有机物的生成,如,焦炉煤气中氰化物和氨气的定期检测和前端控制,控制燃料型氮氧化物生成;高炉煤气入炉焦炭、喷煤控制,减少煤气中含氮有机物生成,控制快速型氮氧化物生成。二是根据高炉煤气、转炉煤气和焦炉煤气的燃烧特性,对影响执力型氮氧化物生成不同的焦炉煤气和高炉、转炉煤气进行合理配比,通过合理混烧,减少氮氧化物生成。三是控制煤气和空气的配比,避免燃烧中空气过剩,增加废气中的氧含量,导致废气中氮氧化物浓度超标。

4.1.2 低氮燃烧器

低氮燃烧器是低氮燃烧在燃烧结构形式和数量布置上的具体应用,总的来说,在保证锅炉工艺性能(炉膛温度)前提下,在炉膛中,为了抑制NOx的生成,除了降低炉内平均温度外,还必须设法使炉内温度分布均匀,避免局部高温。

4.1.2.1 燃气和空气分级供给

一级燃烧区为火焰中心区域,二级燃烧区为火焰外围区域。在一级燃烧区,一级燃气的径向气流与一级空气的旋转气流相交形成了旋转火焰,缩短了烟气在高温区的停留时间降低火焰中心温度;在二级燃烧区,二级燃气和二级空气为轴向气流,形成平行气流混合,减弱了燃气和空气的混合,降低燃烧速度,拉长火焰,增大火焰与炉膛的辐射换热面积,充分利用了炉膛水冷壁的冷却作用,增加火焰散热量,降低了火焰温度,同时炉膛内形成较均匀的温度场,避免形成局部高温。

4.1.2.2 分割火焰燃烧

在二级燃烧区,二级燃气喷头由多个轴向气流火孔组成,形成多个火焰,使火焰散热面积增大,降低火焰温度。同时,由于多个火焰,使火焰变小,缩短了氮和氧在火焰中的停留时间。

4.1.3 烟气再循环

烟气再循环技术是指将燃烧产生的一部分烟气抽回,不排放进大气,而是与新鲜空气及燃气混合,形成混合气体送入炉膛内部,共同参与燃烧。因烟气混合稀释了氧浓度,使燃烧速度和炉内温度降低。烟气再循环技术的实质是改变参与燃烧的混合气体中氧、氮的占比,使其有良好的燃烧效率同时降低NOx排放量。

烟气再循环的效果与燃料种类、燃烧器负荷和再循环的烟气量有关。再循环烟气量与未采用烟气再循环时的烟气总量之比,称为烟气再循环率。烟气再循环率的增大可降低NOx的生成率,烟气再循环率一般控制在20%以下。

4.2 烟气脱硝烟气脱硝通过增加尾部烟气处理装置,即对燃烧后的烟气中的NOx进行处理,利用物理、化学等工艺技术对生成的烟气进行脱硝工艺的处理,使之生成不具有污染性质的物质,主要包括:选择性催化还原(SCR)技术、选择性非催化还原(SNCR)技术液体吸收技术、固体吸附技术等。

1)选择性催化还原(SCR)技术。选择性催化还原法(SCR)脱硝技术是利用NH3在催化剂(如铁、钒、铬、钼等)、燃烧温度200 ℃~450 ℃条件下,将NOx还原为氮气。SCR技术的脱硝率比较高,可以达到90%以上,是当前应用最多、技术最成熟的烟气脱硝控制技术。

2)选择性非催化还原(SNCR)技术。选择性非催化氧化还原法(SNCR)脱硝技术是把含有NH3基的还原剂(如氨、尿素、可兰素等)喷入燃烧反应区,将NOx转换为N2和H2O,其主要化学反应原理与选择性催化还原法(SCR)相同,不需要使用催化剂。缺点是产生副产物,另一种大气污染物氨气。

5 钢铁燃气锅炉氮氧化物治理建议首先根据燃气锅炉环保排放要求和企业高炉煤气、转炉煤气和焦炉煤气燃烧特性以及产生量采用不同的治理措施。

1)根据钢铁企业煤气总平衡,如果能保证钢铁燃气锅炉用的焦炉煤气占比不超高炉和转炉煤气总量的10%,应采用源头治理方式。

a)助燃风的过剩系数按1.05~1.10控制。

b)根据锅炉结构优先采用低氮燃烧方式,在满足锅炉炉膛温度前提下,尽量避免锅炉各个燃烧器运行过程中出现过温度。

c)配套烟气循环。

2)如果企业用户平衡后,焦炉煤气富余多,难以保证氮氧化物排放指标,可考虑辅助末端治理设施。

a)由于烟气氮氧化物治理工艺多要产生氨,氨排放逐渐成为国家关注的重点大气污染物,所以优先选用氨排放较低的治理工艺-SCR脱硝。

b)应用SCR脱硝工艺时,充分利用原烟气热能,将装置尽量靠锅炉高温烟气或在原高温烟气管路上。

3)燃气锅炉煤气质量异常指标控制。

a)完善焦炉和高炉煤气指标体系,增加氨和氰化物指标,并明确限值。

b)根据焦炉煤气和高炉煤气产生工艺,制定相应的高炉煤气和焦炉煤气指标保证措施,避免运行湿熄焦工艺导致的烟气氮氧化物排放值升高。

4)持续与同行业优秀企业的交流学习,及时掌握实践应用中源头治理新技术和先进经验,真正推进企业减污降碳高质量发展。