孙 凯

(晋能控股煤业集团亨元煤矿,山西 晋中 045400)

在巷道掘进中,多断层带顶板因受到强度低、孔隙率大、胶结程度不理想等因素的影响而出现不同程度的破碎问题,使得岩层出现离层、漏顶的情况,威胁顶板安全。而采用传统的锚杆支护方式,则由于岩层坚硬度,锚杆无法有效贯穿岩层,悬吊效果不佳,又由于顶板岩层凹凸不平,容易使锚杆支护结构与岩体脱离。为此,在实际施工作业中,有必要根据现场实际情况科学规划支护处理措施和方案,维护巷道掘进作业的安全性,提高掘进效率。注浆柔性梯形梁支护可有效解决上述问题,保障结构稳定性[1]。

1 工程概况以某煤矿企业近段时间开展的巷道掘进工程为例,选取五盘区第二回风巷的沿煤层顶板作为主要研究对象。该区域东西两个方位均有保护煤柱,北部为实体煤。南部为辅运巷,正处于建设过程中。该巷道的场地在2 573 m左右,巷道内的断面规格为:宽5.2 m,长5.7 m,整个巷道掘进的煤层定义为3#煤层,厚度约在5.48 m左右。

通过实地勘察可知,巷道内的岩层多以粗砂岩为主,厚度约在11.5 m左右。第二回风巷在掘进施工中采用了机械掘进处理方式,根据对地质勘察资料的了解和分析可知,本巷道中,在450 m~570 m距离内一共发现了6条逆断层,平均落差在0.8 m以内,倾斜角度为42°。受到这些断层的影响,在巷道掘进的440 m位置上,顶板结构出现了破损问题,在掘进446 m处时,巷道出现了明显的冒落现象,冒落高度约在0.7 m左右。参照目前巷道掘进具体情况,如果仍然采用传统的支护方式,则难以保障巷道掘进的安全性。

2 原顶板支护设计主要存在的问题2.1 支护强度不达标第二回风巷道是沿着3#煤层顶板开展掘进作业的,在掘进施工中,巷道直接顶的厚度被控制在2.7 m左右,直接顶位置上岩体的单轴抗压能力在2.5 MPa左右,低于标准参数要求,这使得巷道掘进中,多断层群容易受到应力作用的影响,将直接顶和基本顶隔离,出现离层问题,顶板破碎,影响掘进的安全性和稳定性。而原支护设计中顶板采用的是BHRB500型锚杆,锚杆长度为2.5 m,锚杆采用端头锚固方式,锚固长度为0.8 m,锚杆锚固端位于直接顶与基本顶之间。但利用该方法处理后,在直接顶出现离层下沉问题后,锚杆锚固一侧的岩体会出现破碎情况,直接破坏锚固支护结构,出现坍塌或脱落问题。

2.2 支护耦合效果不佳在解决巷道顶板破碎问题时,使用的锚杆、锚索支护方式,是为利用锚杆加强悬吊效果,从而对不稳定岩体加以维护和稳定,之后再利用锚杆组合梁的作用,实现对不稳定岩体的进一步加固处理,让锚杆与围堰结构间形成耦合作用,以此增强顶板的承载能力。但是由于破碎顶板力学性质发生改变,顶板自身整体连续稳定性下降,锚杆支护后悬吊支护作用降低,锚杆与围岩无法形成耦合支护作用。

2.3 让压效果不理想在原顶板支护设计中,选用的锚杆型号为BHRB500,其性能指标为:抗压强度180 MPa,延伸率在2%以下,刚性较强,但在垂直应力作用下,锚杆自身的让压效果并不理想,这样组合形成的支护结构,会在应力剪切作用下,存在不规则变形或折断问题,增加巷道掘进施工的危险系数。

2.4 抗扰动能力不高原顶板支护设计中,每排设置的锚杆数量为6,锚索数量是其一半,锚杆排距控制在1 m以内,锚索排距是锚杆的三倍以上。这样设计虽然完全符合规定标准要求,但对于存在破损问题的顶板结构来说,锚杆和锚索数量的增多,会在钻孔作业中,出现较多的扰动因素,从而对岩体结构带来严重破坏,不仅无法发挥支护效果,还会增加破损的概率。

3 应力破碎顶板联合支护设计3.1 注浆支护设计一是注浆材料的科学选择。在巷道注浆支护处理中,可使用的注浆材料分为非化学注浆材料和化学注浆材料。前者的适用范围及材料来源较广,成本低廉,可保障施工效益,但渗透能力较差,黏结处理时间长,不适用于围堰高裂隙带的支护施工。后者以脲醛树脂、聚氨酯、丙烯酰胺等高渗透能力的材料为主,相比非化学注浆材料来说,黏结时间大大缩短,可加快施工速度,但相对的成本费用较高。五盘区第二回风巷过断层群带时,顶板破碎相对严重,为提高围岩稳定性,加快巷道掘进速度,决定采用聚氨酯化学注浆材料[2]。

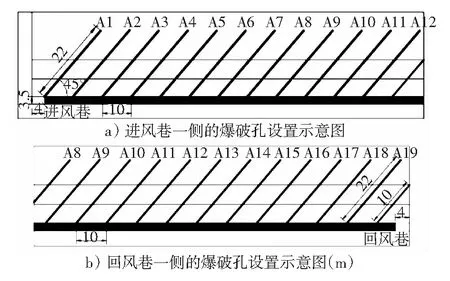

二是超前预注法。根据本项目实际情况分析,在实施破碎顶板支护处理时,直接采用超前预注法,如图1所示。在第二回风巷掘进的446 m位置上,实施超前注浆钻孔作业。钻孔距顶板高度为1.0 m,钻孔仰角为60°,钻孔深度为5 m,钻孔终孔位置必须位于基本顶内,每排施工3个钻孔,钻孔间距为1.8 m。

图1 超前预注法

三是注浆原则。本项目在注浆作业开展中应坚持由中向外扩散、由高压到低压的注浆原则,如图2所示。将注浆压力控制在1.5 MPa左右。注浆前先对孔洞实施清理和封孔处理[3]。封孔端位于钻孔口往里1.2 m范围内,保证注浆液完全渗透在顶板岩体内。注浆完成2 h后巷道方可继续掘进。

图2 巷道注浆

3.2 永久支护设计首先将原顶板支护结构中使用的左旋无纵筋螺纹锚杆继续实施加长处理,锚杆长度增加到3.5 m,在外露一端安装长度约0.3 m左右的弹簧。其次,将每排锚杆数量从原有的6根缩减到5根,锚杆间距控制在1.3 m左右,排距增加到1.2 m,直接取消原有的锚索支护结构。

3.3 柔性梯形梁支护设计柔性梯形梁支护结构的设计主要是为了解决断层群区域内顶板存在的变形问题,加强顶板结构与支护体结构之间的耦合效果[4]。在实际作业中,首先科学规划柔性梯形梁结构体系,合理规划和控制圆钢、夹板、JW型钢带、高预应力锚索、圆钢托架等结构构件。本项目中柔性梯形梁的长度和宽度分别为4.8 m和0.5 m。

其次,结构中圆钢数量为6,长度在4.8 m左右,直径为16 mm。圆钢在固定中直接利用夹板实现,夹板数量为4,间距控制在1.5 m。梯形梁采用3根长度为7.0 m、直径为21.6 mm高预应力锚索及3根长度为0.5 m“JW”型钢带实施固定,锚索布置间距为1.5 m。

最后,相邻锚杆的排距在1.2 m,梯形梁之间利用1.4 m长的的两根圆钢加以支撑,圆钢间距3 m,直径为20 mm。

4 效果及经验总结注浆支护方式可使破碎及裂隙顶板区域岩体得到很好的填充,提升顶板与支护结构的黏结效果,加大承载能力和抗压强度,维护结构的稳定性和安全性,合理控制因垂直应力变化带来的各类风险[5]。永久支护设计一方面对原有的锚杆支护结构性能进行提升,改善锚杆结构性能,控制失效率,另一方面也可抑制变形、下沉等问题的出现,规避传统锚杆钢性大、延展性低的情况,防止顶板变形时锚杆出现剪切破坏现象,增强锚杆耦合支护作用。柔性梯形梁支护可加大支护面积和强度,在顶板变形出现后,充分发挥柔性支护效果,控制撕裂、折断问题的发生,有效缓解破碎现象。通过上述方式的应用,可有效解决该区域顶板破碎及冒落问题,保障巷道掘进的效率和与安全性。

5 结语综上所述,在日后作业中,合理应用该技术提高巷道稳定性、安全性,防止巷道掘进时危险事故的发生,进而为我国矿产企业的可持续发展及人员生命财产安全提供保障。