刘 峰

(晋能控股煤业集团永定庄煤业公司,山西 大同 037024)

进入21世纪以来,针对7 m以上的厚煤层,基于大采高综采技术和综采放顶煤技术的优点,以毛德兵为代表的国内学者率先提出了大采高综放开采的概念,即工作面采煤机割煤厚度在3.5 m以上的综合机械化放顶煤开采。大采高综放开采的技术及效益优势明显,如有利于发展高产高效成套综采设备、提高对厚及特厚煤层的适应性、生产成本更低、通风效果更好、安全系数更高等,但同时也存在端面煤岩控制困难、矿压显现更强烈等不利因素,尤其是由于顶煤回收率低、煤炭资源浪费严重这个缺陷,放顶煤工艺一直饱受争议,如何改善顶煤冒放性、提高资源回收率必须引起高度重视[1-3]。针对永定庄煤矿8103工作面的具体地质及生产条件,研究顶煤冒放性和回收率的影响因素,从而在工艺环节设计及现场管理方面下功夫,最大限度地提高资源回收率。

1 工程概况工程实践地点为永定庄煤矿8103工作面,该工作面主采3号~5号煤层,煤层平均厚度11.5 m,平均倾角2°,工作面走向长1 260 m,倾向长185 m,采用单一走向长壁后退式综合机械化低位放顶煤开采的采煤方法,工作面初采前20 m不放顶煤,正常回采阶段顶板管理采用自然垮落法。煤层直接顶是粉砂岩及炭质泥岩,厚度变化较大,介于0.5 m~12 m;第一层基本顶是均厚为3.62 m的含砾粗砂岩,但由于工作面一次采全高,回采后需要较大范围的顶板冒落来充填采空区,故该层基本顶无法形成稳定的承载结构,只能同直接顶一样冒落到采空区内;实际上的基本顶位于更上的层位,为平均厚度近7 m的含砾粗砂岩,成分以石英为主,结构较坚硬。同时,8103工作面砂岩顶板强度较高,完整性较好,工作面来压显现较强烈,对综放支架冲击作用较明显,不利于端面煤岩体的控制。

2 顶煤冒放性影响因素分析顶煤冒放性直接决定着顶煤冒落与放出的难易程度,而冒放性的好坏受煤层地质赋存条件的制约,也受开采工艺技术参数的影响。前者包括诸如煤层强度、矸石层影响、地应力大小等因素,后者包括采放比、放煤工艺、放煤口位置和尺寸、液压支架对顶板的扰动等。具体到8103工作面,顶煤冒放性的影响因素主要包括以下几个方面[4-5]:

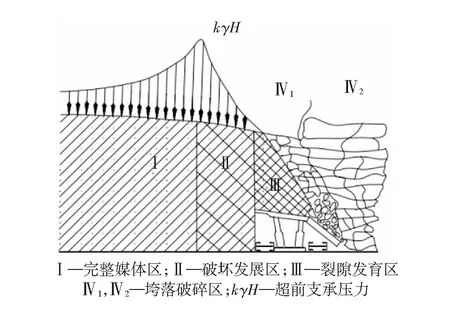

1) 支承压力的影响。支承压力的破坏作用是影响顶煤冒放性的首要因素,原本完整的煤层,之所以能够在液压支架放煤口以碎块状放出,就是因为承受外力作用而破碎,支承压力的破坏最为关键。如第87页图1所示,在支承压力的影响下,完整煤体经历破坏发展、裂隙发育、垮落破碎等阶段,从液压支架放煤口以碎块状放出。而支承压力的大小又受煤层赋存深度、煤岩容重、支承系数等因素的影响,是无法通过人工进行干预的。

图1 采场围岩塑性区破坏发展示意图

2) 煤体强度及夹矸层影响。适中的煤体强度有利于提高顶煤冒放性,强度过大时不易破碎,煤体不易破碎和放出,强度太小又会使煤体过分破碎甚至粉化,造成放煤困难、粉尘增加等。夹矸层的存在也会较大程度地干扰顶煤放出,尤其是夹矸层厚度超过0.3 m时,会使顶煤冒放性大大降低。根据回

采经验来看,8103工作面整体受夹矸层影响不大。

3) 采放比的影响。采放比在工作面设计之初就应该确定,是可以进行人工选择的,一般来说,常规情况下,采放比不允许超过1∶3,设计时尽可能提高机采高度更有利于提高煤炭资源回收率,但机采高度过大也会造成含矸率增大。具体到8103工作面,由于煤层平均厚度11.5 m,结合理论计算、回采经验及设备参数,设计采放比为1∶2.29,即割煤高度为3.5 m,放煤高度8 m。

4) 液压支架的影响。液压支架的影响作用是可以进行人工干预的。一是在支架选型方面,合理的架型对顶煤冒放性较为有利,如较大的支架掩护梁倾角有助于提高支架的切顶作用,更适于顶煤沿掩护梁滑动,还可以造成放煤拱破坏,减少顶煤损失;二是合适的放煤口尺寸有利于顶煤放出,过小的话会造成顶煤损失,过大的话又会造成含矸率升高,同时,放煤口的高度也会影响顶煤放出;三是液压支架工作阻力的大小、初撑力管理模式、支架工操作的频繁程度等,会影响对顶煤的扰动破坏程度,从而改变顶煤冒放性。

5) 放煤步距的影响。合理的放煤步距应是将顶煤放出率和含矸率控制在最佳范围,最基本的判定原则是尽可能使顶部矸石和采空区侧矸石同时到达放煤口。放煤步距过大,顶板矸石先期达到,脊背煤损失较多;放煤步距过小,采空区侧矸石先期到达,顶部煤较难放出,也会导致顶板与顶煤混合,含矸率升高。

3 8103工作面放煤工艺的确定在影响顶煤冒放性的诸多因素中,虽然液压支架影响和采放比影响都是可进行人工干预的,但在既定的设备及相关参数制约的条件下,难以随意更换液压支架,也难以随意调整采放比。故为提高顶煤回收率,必须从改善放煤工艺和提高管理水平等方面下功夫。

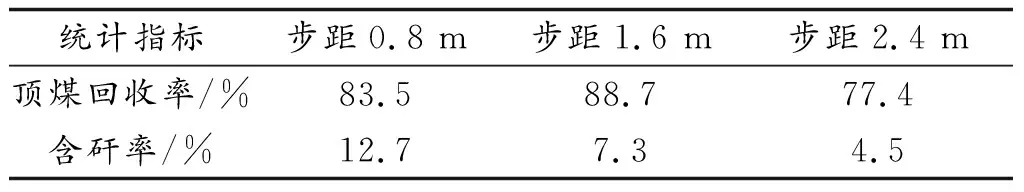

3.1 合理放煤步距的确定根据本采区其他工作面的回采经验,8103工作面的放煤步距选项包括0.8 m、1.6 m、2.4 m三种,分别对应一采一放、两采一放和三采一放。哪种放煤工艺最合理,采用现场实测法及统计计算法进行分析,分别以一采一放、两采一放和三采一放三种方式进行生产,各统计10个放煤循环的顶煤回收率及含矸率,在工作面皮带输送机上安装电子称,以实际读数减去机采煤质量后,即可获得所放顶煤及矸石的质量,顶煤回收率以称得的煤的质量除以应放煤的总质量获得,含矸率以矸石的质量除以煤矸的总质量获得,统计结果如表1所示。

表1 不同放煤步距时顶煤回收率及含矸率统计表

对统计结果进行分析:当进行一采一放时,放煤频率偏高,虽然顶煤放出的几率较大,顶煤回收率也达到了83.5%,但由于采空区侧矸石快速涌向放煤口,造成含矸率较高,达到12.7%;当进行两采一放时,最接近使顶部矸石和采空区侧矸石同时到达放煤口这个最佳状态,因而顶煤回收率最高,达到88.7%,含矸率也控制在7.3%;当采用三采一放时,顶煤回收率过低,含矸率较低也是建立在“见矸关门”的基础上,反而造成了大量的脊背煤损失。因此,最为合理的放煤步距是1.6 m,即两采一放。

3.2 完善放煤工艺及提高管理水平放煤方式对顶煤回收率、含矸率、工作面放煤速度、推进速度都会产生影响。在我国各大矿区,常用的放煤方式包括单轮顺序放煤、单轮间隔多口放煤、多轮间隔顺序多口放煤等。根据相应的统计分析结论及放煤经验,综合考虑8103工作面的煤层厚度、煤层硬度、采放比、放煤步距等条件,确定采用三轮分层顺序放煤方式。同时,在生产过程中,注重支架工、放煤工的规范化操作管理,既要制定严格的放煤标准,如设定基础的放煤轮数、每轮的放煤时间等,又要充分发挥工人的经验和应变能力,合理采用“见矸关门”等标准,在控制含矸率的前提下,最大限度地多放煤,提高顶煤回收率。

4 结论综上所述,对于8103大采高综放工作面,影响其顶煤冒放性的因素主要有支承压力、煤体强度、夹矸层、液压支架、采放比、放煤步距等,但在特定的地质生产条件下,若要提高顶煤冒放性和回收率,必须从改善放煤工艺和提高管理水平等方面入手。根据生产经验及统计分析结果,8103工作面选择放煤步距为1.6 m,采用三轮分层顺序放煤方式,同时提高对放煤工艺的管理水平,可使顶煤回收率和含矸率达到最佳状态,从而提高工作面回采的技术和经济效益。