王寒婷

(周口技师学院,河南 周口 466000)

引言针对新能源汽车电驱动系统的能耗问题,利用检测台架对具体的电机及其控制器产品进行优化标定试验,测试了针对同一工况,不同特性参数条件下电驱动系统的典型效率值。对电动汽车电驱动系统不同的特性参数进行了归纳,分析了电驱动系统在不同特性参数下的能耗特征。阐述了电驱动系统的性能参数对整车节能工况的影响。基于不同特性参数的电驱动系统综合能耗对比检测对降低电动汽车能耗有着重要意义[1-2]。

电驱动系统能耗影响因素很多,如关键器件IBGT材料、工艺,软件控制参数,电机结构与电压匹配特性,电机零位的误差和采样误差对输出性能的影响等。本文针对某一车型进行了特定硬件、结构、软件参数等做了一些优化对比测试。并以工况法综合效率来评定性能。

1 关键器件IGBT控制器的效率与功率模块的功率损耗有关,本文从控制器的功率损耗的角度探讨对控制器效率的影响[3]。功率损耗主要有通态损耗和开关损耗。

IGBT通态损耗:

由公式表明,当母线电压增大时,IGBT的通态损耗降低。但从损耗的相对值看影响甚微。

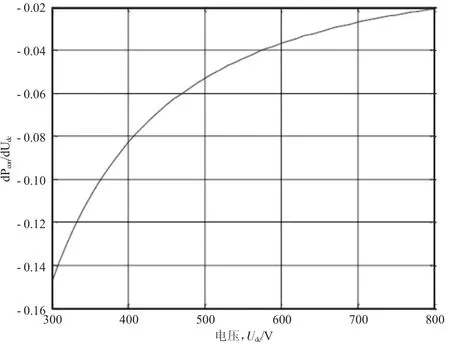

IGBT开通和关断的瞬间,电流和电压会出现重叠期,产生开关损耗:

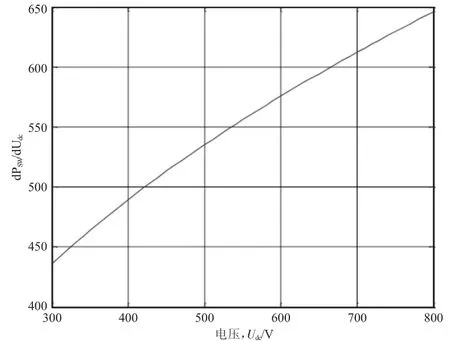

由公式和图2可知,当母线电压增大时,IGBTdI开关损耗随之增加,且母线电压的变化对开关损耗的影响较大。

图2 IGBT开关损耗随母线电压变化的变化率

由前文分析可知控制器功率模块的损耗电压等级与开关频率均呈正相关关系,对控制器效率有较大的影响。

1.1 电机结构永磁同步电机的基本结构与交流异步电机类似,都包括定子部分和转子部分。永磁同步电机的定子是由铁心和三相绕组构成,与交流异步电机相似,永磁电机和一般电机最大的差别大概就是转子结构了。永磁同步电机转子为永久磁铁,永磁体磁极安装在转子铁芯圆周表面上,称为凸装式永磁转子。

电机的损耗主要有:铁心损耗、绕组铜耗、杂散损耗、机械损耗等。本文主要关注电机不同绕线方式下反电势的差异,造成电机输出特性的变化。发电势越大,电机在低速区的电压利用率越高,但进入弱磁区越早,带来的就是高速恒功率区变窄,在最高转速下功率输出性能变差。所以电机的结构设计要与整车的电压平台对应。

1.2 控制程序本文在原有控制程序的基础下,对局部可变参数进行的性能对比。如电机零位在一定范围内波动,母线电压采样误差等带来的性能变化特性。

在进行电驱动系统性能优化标定试验时主要对以下参数进行了优化标定:电机零位、电机电阻温度补偿及母线电压采样。

1.2.1 电机零位

电机驱动转子位置检测与初始定位转子位置的准确才可以进行矢量控制。只有定子绕组产生的电磁场须始终正交于转子永磁场时,才能获得最佳的出力效果。

1.2.2 母线电压采样

通过对母线电压采样的优化,能够准确的知道母线电压值,同时能够准确的给出永磁同步电机所需的Id、Iq值,从而可以达到其所需性能指标要求。

2 电驱动系统效率电力测功机测试平台:电力测功机分直流电力测功机和交流电力测功机。直流电力测功机实际上是一台定子可以在支架上转动的直流电机,并附加一些测量转矩/转速的测量元件。该平台具有操作方便、可以实现平稳调速、经济性显着等特点,适用于对低转速、小功率的动力系统进行测试。交流电力测功机用于对高转速、大功率的动力系统进行测试,目前用得较为广泛。交流电力测功机系统主要由交流电力测功机和控制器组成。交流电力测功机系统具有精准快速的动态响应、高速低惯量、变频器可四象限(电动与发电自由转换)以及系统可靠性高、维护性好等特点,应用于各类电机的性能测试。

输入电功率由功率分析仪、电流传感器或电压传感器(根据实际电压信号范围选用)采集完成。电流传感器和电压传感器分别采集驱动电机系统的输入电流和电压,输出至功率分析仪,经内部运算得到驱动电机系统的输入电功率。输出机械功率是由转矩/转速传感器采集的转矩和转速计算得到。

利用某一车型进行了特定硬件、结构、软件参数等一些优化对比测试,以电机为负载电机,电机水流量10 L/min、温度50℃;不同特性参数下,分别进行电机及控制器效率试验。

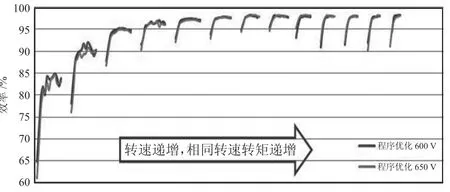

2.1 电压等级利用检测台架对具体的电机及其控制器产品进行优化标定试验,分别在U1及U2条件下进行测试,测试结果控制器及电机效率图示如图3和图4所示。

图3 不同电压等级控制器效率图

图4 不同电压等级电机效率图

母线电压升高前后,控制器效率在低转速差别较大,时速20 km以内,母线电压升高后控制器平均效率下降1.2个百分点。

随着速度不断升高,控制器效率差异逐渐减小,转折点以后控制器平均效率趋同。

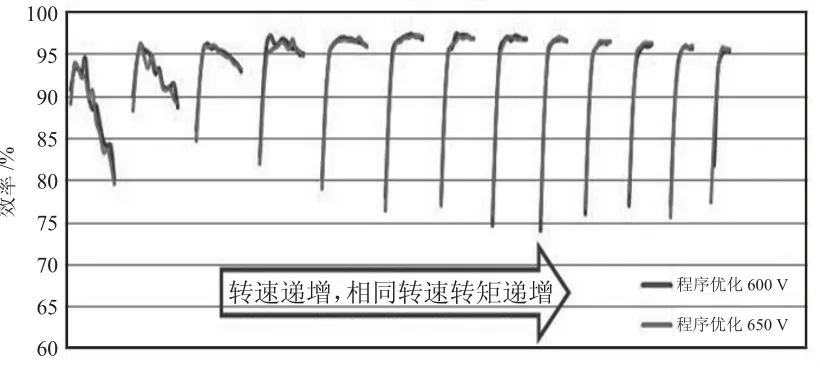

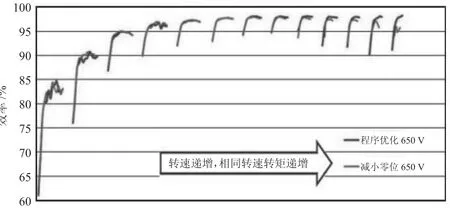

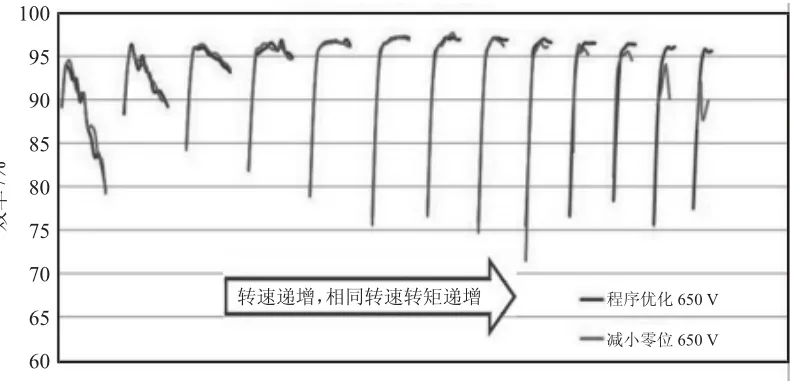

2.2 电机零位在检测台架对同款电机及其控制器产品进行优化标定试验,分别在初始零位及减小n个字零位时进行测试,测试结果图示控制器及电机效率如图5和图6所示。

图5 不同程序版本控制器效率图

图6 不同程序版本电机效率图

控制器程序零位减小n个字后,外特性明显降低,恒功率区无法发挥到最大功率;

转折点以后恒功率区,减小零位程序相较于优化程序,效率差异随时速升高而变大,控制器平均效率下降1个百分点,电机平均效率下降1.5个百分点。

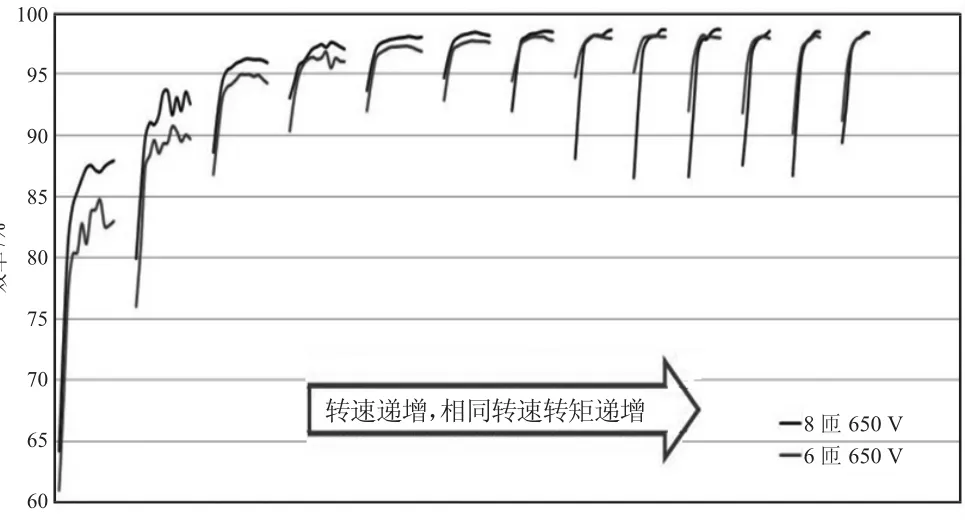

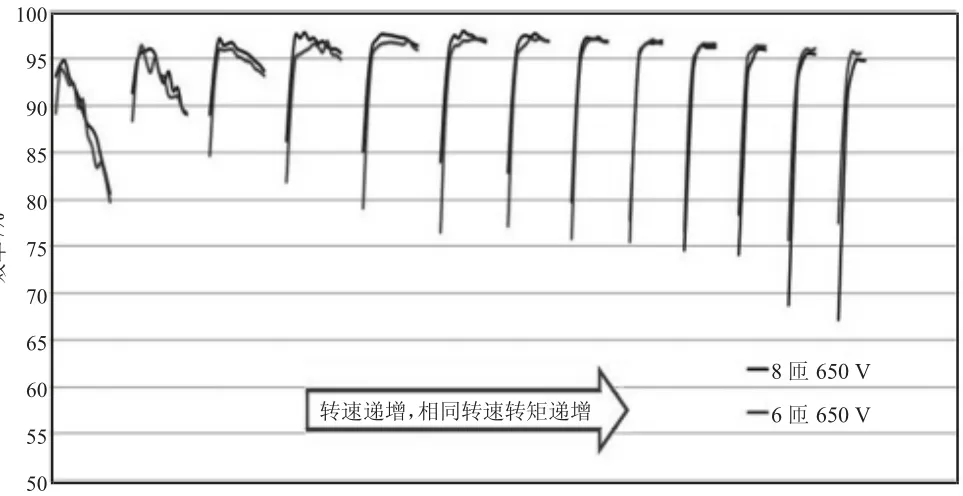

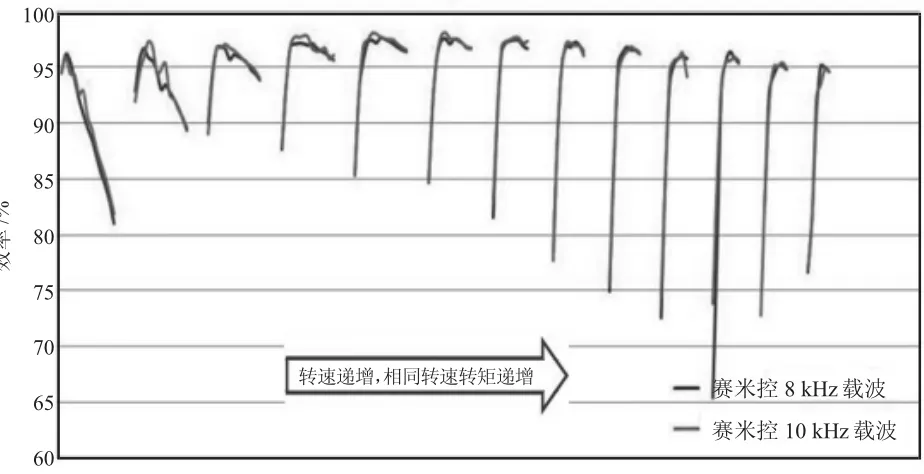

2.3 电机结构与效率及输出特性的对比分析在检测台架对同款不同绕线方式电机及其控制器产品进行优化标定试验,两台电机内部匝数分别为6匝9根和8匝7根,测试结果控制器及电机效率图示如图7和图8所示。

图7 不同电机结构控制器效率图

图8 不同电机结构电机效率图

相比8匝电机与6匝电机外特性时,8匝电机更早脱离恒扭矩区,6匝电机在恒扭矩区可以发挥出更大的效率。

转折点之前,搭载8匝电机时控制器效率明显高于6匝电机,平均高出2个百分点,转折点以后,较小负载时,6匝电机控制器效率表现优于8匝电机;

对于电机效率,随着时速升高,8匝电机效率逐渐下降,低速区8匝电机电机效率高于6匝电机,高速区8匝电机效率低于6匝电机,且该现象在负载较小时更加明显,8匝电机效率随着转速升高,低扭矩区电机效率逐步降低。

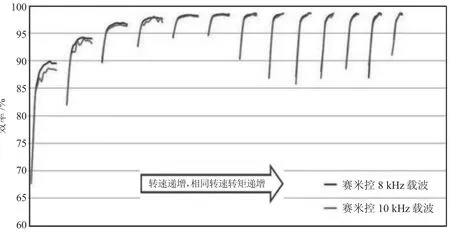

2.4 IGBT开关频率从不同转速及负荷情况可知,10 kHz载波相比原程序平均高出0.5个百分点,低速区效率差异大于高速区效率;降低载波频率后,低速区效率曲线较原程序波动更小,更加平滑(见图9和图10)。

图1 通态损耗与电压的关系

图9 不同载波频率控制器效率图

图10 不同载波频率电机效率图

3 对能耗测试及分析能耗测试时具体测试方法如下:能耗测试时应在环境温度-25~50℃,相对湿度不超过100%的情况下进行,对于液冷的电驱动系统,应尽量采用制造厂商规定的冷却液,电机绕组采用水内冷的电机,取进水温度作为绕组冷却介质温度。整车有特殊要求,以整车实测温度为准,无特殊要求时设定进口温度推荐25℃±5℃;冷却介质流量应按照电驱动产品规定的流量或实车测试的流量设定,并根据电驱动系统对应车型的制动力矩曲线进行设置再生制动强度。

电驱动系统应未进行过耐久性试验或者破坏性试验,使用良好、实验数据稳定,且控制器程序能够由模拟量控制输出扭矩信号。

电驱动系统按照整车线路进行接线,功率分析仪的电压电流传感器分别装在控制器的输入输出侧。试验时,打开积分功能,对电驱动系统的的直流电能、交流电能、机械能进行积分。根据工况法进行能量消耗率测试,并计算能量消耗率及综合效率。

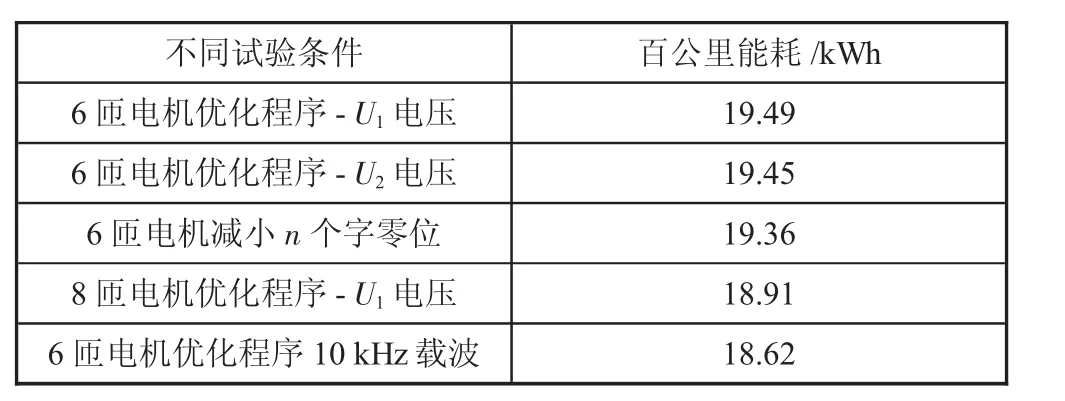

利用此方法进行能耗测试可以模拟整车运行对整车能耗进行评估,能够验证不同回馈策略对能耗的影响,还可以验证同一款动力总成在不同车上的能量消耗率。对于不同的效率影响因素,更改不同的程序或更换不同电机后,各条件下运行NEDC工况的百公里能耗如表1所示。

表1 不同实验条件下的百公里能耗

4 结论针对某一车型进行特定硬件、结构、软件参数进行过优化对比测试后发现母线电压U1时在低速区效率要高过高速区,控制器对U1电压时匹配度更好。

对比零位减小前后,发现无论电机和控制器的效率均差别较大,尤其在高转速、大扭矩时效率差别尤为明显,降低零位后与电驱动系统的匹配度较差。

对比更换电机前后,可以发现匹配8匝电机时,在低速大扭区,电驱动系统间的匹配度更好。

同一电驱动系统在不同的载波频率下,控制器效率有一定差别,降低载波频率后效率升高,低速区更为明显。