摘 要:研究和发展新的装配技术,大幅度提升装配质量和装配生产效率是电子制造业的一个重要任务。自动化装配能够提高生产效率,降低装配成本,稳定和改善产品质量,减轻工人劳动强度以及取代特殊条件下的人工装配劳动。本文主要介绍了天线产品制造业装配自动化的应用范围及技术基础,重点分析自动化在天线产品制造的应用方向。

关键词:装配技术;自动化应用;天线制造

中图分类号:TN957.2;TG95 文献标识码:A 文章编号:2096-4706(2019)10-0033-03

Abstract:It is an important task of electronics manufacturing to research and develop new assembly technology and greatly improve assembly quality and assembly production efficiency. Automated assembly can increase production efficiency,reduce assembly costs,stabilize and improve product quality,reduce labor intensity and replace manual assembly labor under special conditions. This paper mainly introduces the application scope and technical basis of the assembly automation of the antenna product manufacturing industry,focusing on the application direction of automation in the manufacture of antenna products.

Keywords:assembly technology;automation application;antenna manufacturing

0 引 言

对于天线的制造,我们主要完成的是整个产品的组装过程,而产品零、部件的加工基本是由上游供应商完成。对于我们的产品而言,装配是整个生产系统的一个主要组成部分,也是产品制造过程的最后环节。一方面,装配对产品的成本控制与生产效率有着重要的影响;另一方面,由于装配是整个产品制造的最后环节,还必须在交货时间、批量大小变化、质量控制、产品升级换代等方面最大限度地适应不断变化的市场要求。所以,发展和应用自动化装配,大幅度提高装配质量和装配效率,缩短产品的生产周期,降低制造成本,是天线制造行业的发展趋势。

1 装配自动化技术基础

1.1 任务及应用范围

所谓装配,就是通过搬送、联接、调整、检查等操作,把具有一定几何形状的物体组合到一起。从创造产品价值的角度来考虑,装配过程可以按时间分为两部分:主装配和辅装配。一般来说,联接本身做为主装配只占35%-55%的时间,所有其他的功能,如给料、调整、搬送等,均属于辅装配。装配自动化的任务,就是将主装配时间或(和)辅助时间尽可能的压缩或并行,从而提升装配效率。

目前业内,评估一装配动作是否有自动化效益,主要是基于以下的考虑:

即,如果η不大于18,我们则认为,此装配过程可考虑应用自动化技术。即我们通常所说的产品投资回报周期小于18个月。

1.2 装配位置误差及补偿

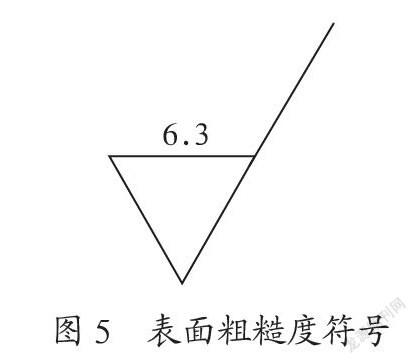

自动化装配的一个主要问题就是如何保证装配对象之间的确定的几何关系。这一过程称之为对准或找正。图1是一典型的配合联接开始阶段的一般情况。

这是一种极限情况,这种情况下还勉强可以装配。总的误差由下式计算:

ΔS=ΔS1+ΔS2+ΔS3

式中,ΔS1:基础件位置误差,如由夹具定位间隙造成;ΔS2:配合件位置误差;ΔS3:配合件与模板间隙而产生的角度误差,从而引起的中心位置误差。

误差补偿原则上有两种方式:

(1)通过安置定位改变一个或两个物体的位置,在这一过程中无需进行测量;

(2)通过安置位置改变一个或两个物体的位置,在这一过程需要测试与定位调整,以实现精确的定位。

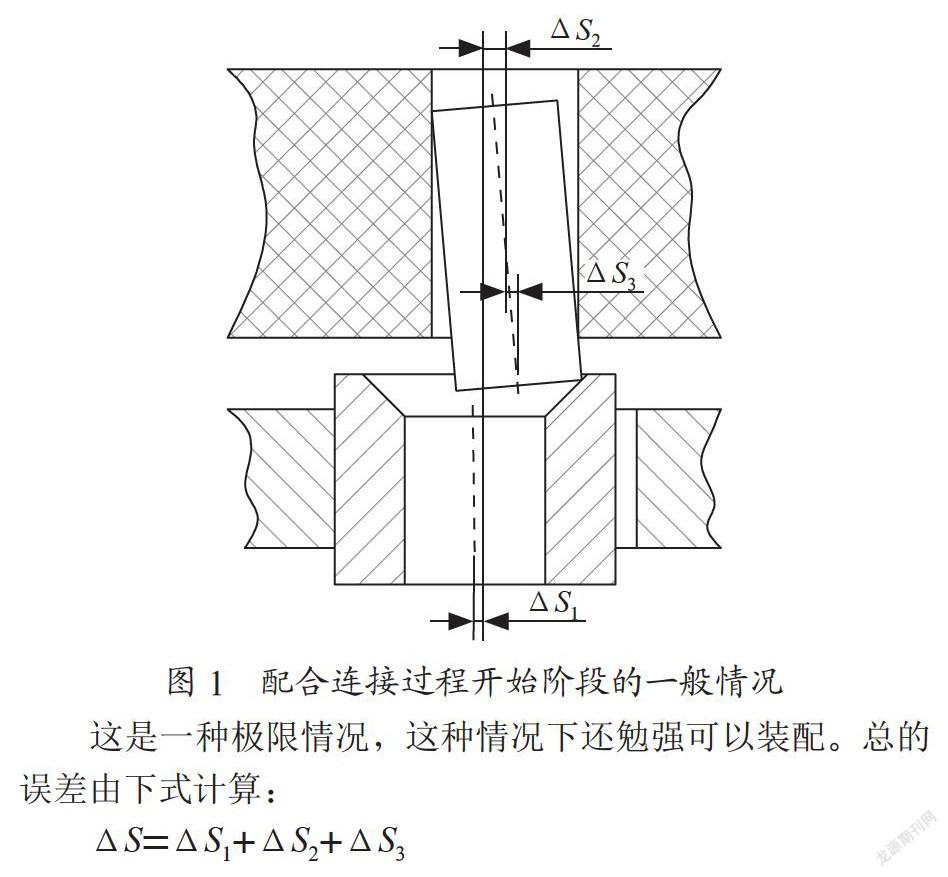

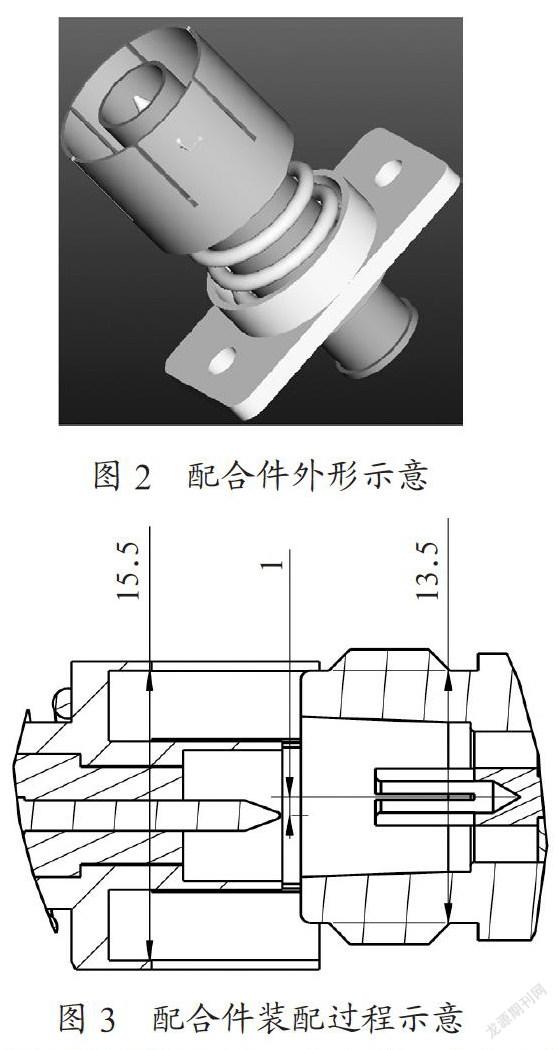

第一种误差补偿方式很简单,图2、图3给出了一种定心机构。这种机构通过弹性元件来实现装配误差的调整、补偿。

第二种误差补偿则较复杂,业内称之为装配机器人视觉技术,其通过图像和距离传感器来获取环境对象的图像、颜色和距离等信息,然后传递给图像处理器,利用计算机从二维图像中理解和构造成三维世界的真实模型。但在目前的情况下,这种技术的应用仍有很大的局限性,一般只在严格的平面作业中才有比较好的效果。

2 装配自动化组织基础

与零件制造不同,装配有其特殊性,在一个零件被装配时,还可能进行与此平行的装联。装配工作可以是手工的、机械化的和自动进行的。由于工艺因素和出于成本的考虑,某些产品采取混合装配方式。例如:我们引入的金属围框的回流焊,装配工人与回流焊线配合工作,在人与设备之间有不同的分工方式。

典型的组织形式可以具体化为以下几种:

(1)单工位装配:全部装配工作都在一个固定的工位完成,基础件和配合件都不需要传输;

(2)固定工位顺序装配:几个装配单元位置固定相邻设置,在每个工位上都完成全部装配工作。这样安排的优点是,当一个工位出了故障不影响整个装配工作。如目前我们产品的部件移相器的焊装实现形式;

(3)装配车间:集中在一个车间里完成装配工作,一般是适用于组件的装配方法,如金属围框的焊接、电缆的切割、馈线组件的制作等;

(4)移动的顺序装配:装配工位是为装配工序设置的,它们之间有一定的时间联系,但可以有时间间隙,是一种顺序有间断的装配。

3 装配自动化应用案例

项目名称:金属围框焊接。

自动化效益分析:通过SMT的方式代替手工焊接操作,实现产品的钎焊连接。上锡后的金属围框从热风炉中进入,经过热风焊接后,从炉中流出,整个焊接过程由热风炉自动完成,焊接质量由预设好的温度曲线保证。初步评估,自动化效益系数为6.7,小于18。即此工序操作采用自动化操作时,会产生较明显的经济效益。

项目效果:项目导入后,生产作业效率得到了大幅的提升,且产品作业质量的一致性得到了很大的改善。

4 装配自动化应用方向

4.1 自动化程度

自动化的实现可分为以下几步:

(1)从零件开始的自动化装配,即组件级的自动组装,例如:端子的自动组装(俗称“穿杯”);

(2)逐步扩展的自动化装配;

(3)全自动装配;

(4)柔性自动化装配。

自动化程度越高,所需要的投资成指数增加。确定自动化装配的主要标准是每年应该完成的装配单元数量和产品的装配过程所需要的时间。一定的装配方式适合一定的年产量,即设备的利用率达到80%以上,才是经济的。

就天线制造而言,目前的自动化宜从零件开始,推广单工序的自动化装配。

4.2 自动化实现难易

一般而言,为了便于实现自动化,在不影响产品性能的情况下,应适当的改变产品结构,使其满足以下特点:

(1)工件结构对称化,减少定向次数;

(2)在工件上做定向标记或平面,便于工件鉴别和定向;

(3)设计容易分离的工件,避免工件出现互相重叠、嵌入或绞缠在一起等现象。

4.3 自动化制造组织调整

自动化应用后,制造组织需要随之做适当的调整,只有自动化装备的利用率达到一定的程度后,自动化才能产生明显的经济效益。如果自动化装备的利用率不足20%,即使效率提升达400%,对企业而言,此自动化应用仍不算成功。

4.4 装配件公差控制

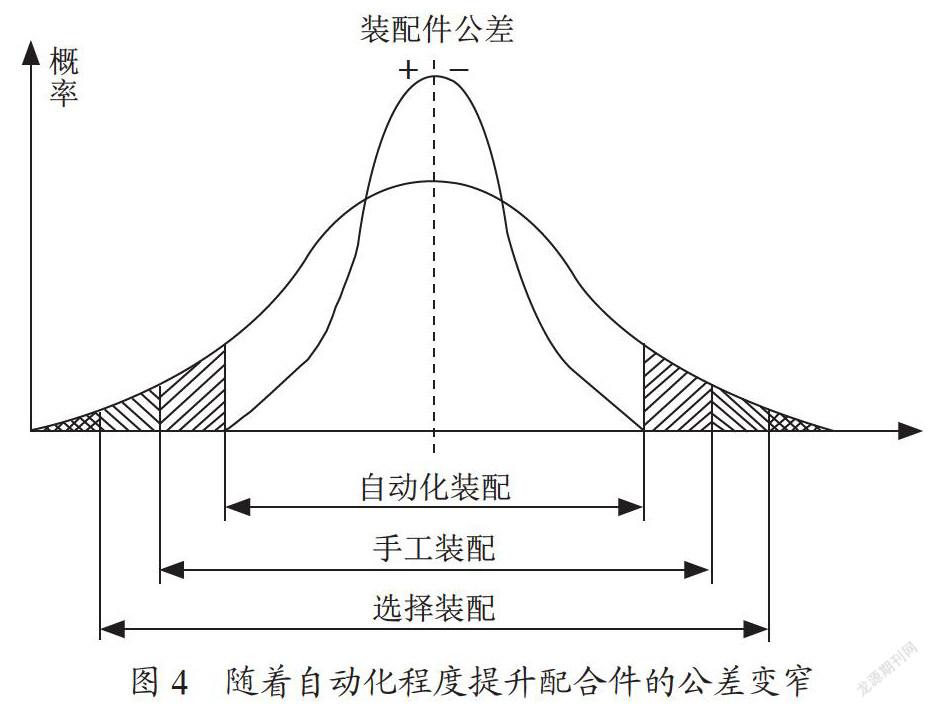

任何形状和位置公差超过了界限的配合件都不能用来进行自动化装配。如果出现这种情况,就必须在制造过程中给予改正/挑选。图4给出了两种可能的公差分布方式:方式一为现有零件质量情况,公差分布较宽,成本低,但不适合自动化装配;方式二为自动化装配所要求的零件质量,公差分布比较严格,但生产成本较高。

可以看出,要实现自动化装配,对于来料的公差分布提出了更严格的要求。当然,以上的评估是基于绝对互换法的情况下,实际在装配自动化的应用中,在产品尺寸链较短的情况下,我们会额外采取一些手段,以使对零件的公差界限可以略有放松。如成组互换法,即将待装配件按公差范围分组,尺寸要求的配合公差仍很小,但工件的制造公差却可以大一些,因为只有属于同一组的零件才可以装配。我们的自动穿螺钉机就是一个典型的应用,通过对垫片厚度进行的筛选分类,从而有效解决了前期应用时经常出现的螺钉机卡死现象。

5 结 论

研究和应用自动化装配技术,提升装配质量和装配效率,是企业转型期产品制造的重要任务。自动化的应用是一个系统的工程,需要在各个环节给予关注,只有在产品设计时就关注了产品的自动化可实现性(合理的形状特征、合理的联接方式、合理的公差选择)、在产品来料时严格保证了来料的一致性,才能够保证自动化设备的经济性与可靠性。同时配以对制造组织形式的适当调整,自动化的可用性才会有广阔的前景。

参考文献:

[1] 刘德忠,费仁元,StefanHesse.装配自动化 [M].第2版.北京:机械工业出版社,2011.

[2] 李绍炎.自动机与自动线 [M].北京:清华大学出版社,2007.

作者简介:郭林波(1983.12-),男,汉族,江苏人,本科,研究领域:电子产品装联及测试工艺。