李德金

(甘肃省景泰川电力提灌水资源利用中心, 甘肃 白银 730400)

1 节能减排背景下高压电动机通风节能的设计意义随着科技的不断发展,高压电动机通风节能技术不断优化。例如采用节能减排的高压电动机材料,采用新型高效节能的高压电动机控制器,采用高效节能的变频器,采用新型高效的高压电动机冷却方式等等。这些技术创新和革新可以不断提高高压电动机的能效水平,从而增强高压电动机通风节能性能。在实际应用中,高压电动机的效率取决于其额定功率、最大功率和负载能力。由于额定功率和空载损耗是固定的,高压电动机的效率取决于负载能力。如果负载能力低,高压电动机的效率就会降低。当负载率高时,高压电动机将快速启动。高压电动机的效率直接受到负荷率的影响,即使在空载条件下,其功率因数也会很低,仅能达到0.2~0.3。但是,随着负荷率的增加,高压电动机的功率因数也会相应增加,从而提高其效率。将通风节能理念融入高压电动机当中,可以减轻高压电动机对环境造成的污染,推动高压电动机逐步向节能减排方向发展。

节能减排背景下高压电动机通风节能设计是一个综合性的工程,需要多种节能减排和降本增效技术相互配合才能达到最佳通风节能效果。例如,通过加强高压电动机的设计,可以提高高压电动机的应用效率;通过改进高压电动机控制系统,降低高压电动机的负荷率;通过采用高效节能的设备,降低高压电动机的能耗等。这些不同的技术手段可以相辅相成,形成一个完整的高压电动机通风节能系统,从而达到最有效的降本增效效果。

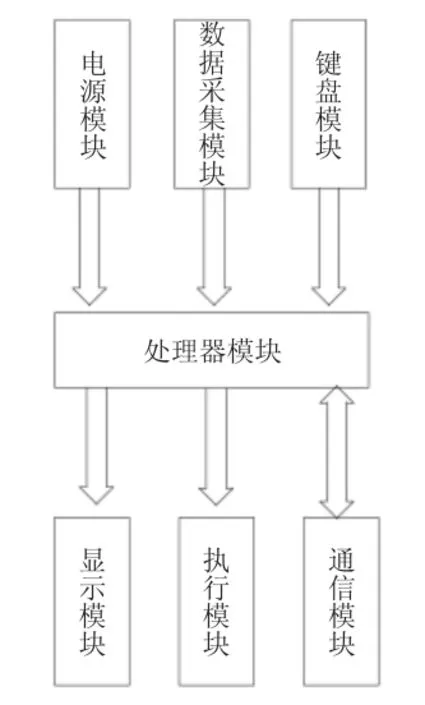

2 节能减排背景下高压电动机通风节能的设计方法2.1 高压电动机通风节能总体结构高压电动机的通风系统能把高压电动机运行过程中产生的热量(主要是铁损和铜耗)带走,以保证高压电动机电气活性材料运行在合适的温度。高压电动机通风系统是密闭、双路、径向强迫自循环风冷系统,每台高压电动机定子外圈均布设置10 台空冷器,单台冷却容量850 kW,高压电动机原设计冷却风量为150 m3/s。为了有效地提高高压电动机通风节能设计,工作人员需要首先绘制出一个完整的架构图。本次设计高压电动机的设计步骤为:

1)根据高压电动机余热量计算高压电动机所需的通风量;

2)计算消除室内有害物所需送风量;

3)计算高压电动机运行所需空气量及局部排风量。

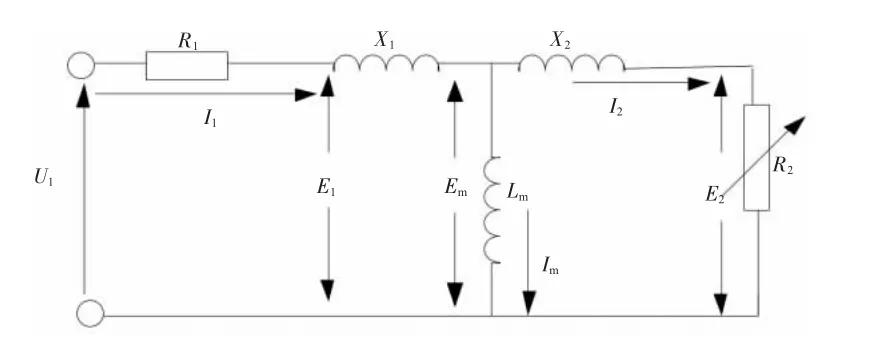

2.2 高压电动机散热量高压电动机散热量计算公式如下:

式中:Ne为高压电动机额定功率,取785.2 kW;B为高压电动机的耗油率,取0.12;q为发热值,柴油取35 261 kJ/kg;η1为高压电动机散向周围空气的热量系数,取5%。代入数值计算得Q1=231.6 kW。

2.3 主控芯片的选取STM32,又称STM32F103C8T6,已成为一款应用广泛的高性能数据处理器,具有312 K 缓存,在保证数据安全性和效率的同时,可以满足多行数据的高速传输。该微处理器具有大量的IO 口,其中有三个采用串行连接,可以承受-35~70 ℃的极低温度,并且可以多次使用,以满足各种应用场景的需求。RTC 具有自动定时功能,但其成本远远超过48 单片机。

2.4 加强采集模块的设计为了在节能减排的背景下实现高压电机的节能通风效果,工作人员需要实时监控其运行速度,并将数据传输到智能监控平台。在节能减排的大背景下,高压电机的通风节能设计工作一般分为两个阶段。第一阶段在原制造单位的协助下实施,主要措施是改变风量分布,提高风量利用率。目前,它们都在六个单元上实施。第二阶段改进是在2 号机组定子改造期间实施的,主要措施是减少供热,提高冷却效率,优化气流组织。两个方案的改进都达到了预期的效果。

2.4.1 第一方案

1)密封转子支撑臂回风出口35%。原设备制造单位于2005 年对5 号机组转子支撑臂孔上回风口密封进行了50%和35%的对比试验。试验表明,当上回风出口段的密封性为35%时,效果最佳。在此状态下,总风量从165 m3/s 下降到145 m3/s,随着总风量的增加,总风量略有下降。当下回风量由23 m3/s 增加到50 m3/s,占总风量的35%左右,达到了原设计预期。

2)增加本地设备风量。根据原设计集电环室风管的对称布局,在集电环室额外增加一个风管。在原有设计的基础上,集热器环室通风量增加一倍。

3)提高风能利用效率。调整转子上下导风板间隙,在动态转动下将密封间隙控制在5 mm 以内,消除漏风壁对通风流通的阻碍。将集热器环室上下导风板之间的密封间隙调整到5 mm 以内,密封两个刷座之间的间隙,减少漏风,使冷却空气集中在加热部件表面,从而提高冷却效率。

2.4.2 第二方案

利用高压电动机通风节能改造工作,对高压电动机通风系统进行重新设计,减少定子发热,提高冷却效率,改变风量分布。具体措施和方法如下:在高压电动机通风节能设计阶段,优化电磁参数,在满足性能参数的条件下选择较低的磁通密度。定子齿处的最大磁通密度为1.88 T,以降低定子棒的整体温度水平。定子铁芯采用优质硅钢片,采用B50A250 材料制成。原设计通风沟共50 层,每层高度为4 mm。为满足通风降温要求,在保持通风截面的前提下,将每层风管高度增加至5 mm,将风管层数减少至55 层。

原子结构为小齿压板结构,后张紧螺钉处有较大的漏气间隙。定子改造时采用大齿状压板结构,压螺通过铁芯冲孔板预留孔,因此此部分不再有漏气间隙。

3 节能减排背景下高压电动机通风节能的设计措施3.1 加强高压电动机通风节能减排设计通过加强对高压电动机的优化设计,可以提高高压电动机的应用效率,从而增强高压电动机通风节能减排。例如,使用节能减排的高压电动机材料,优化高压电动机通风节能结构,降低高压电动机损耗问题。通过改变负载的大小和类型,高压电动机可以更稳定地运行并降低其能耗。高压电动机的控制系统对高压电动机的能耗有重要的影响。通过改进高压电动机的控制系统,可以降低高压电动机的负荷率,从而降低高压电动机的能耗。例如,采用高效节能的高压电动机控制器,使用高效节能的变频器,采用改进的高压电动机控制策略。此外,通过优化高压电动机的启停控制方法,可以降低高压电动机的启停次数,降低高压电动机的能耗。在高压电动机的使用过程中,还可以使用高效节能的设备来降低高压电动机的能耗。例如,使用高效节能的传动装置,使用高效节能的轴承,以及使用高效节能的散热方法。此外,通过选择合适的高压电动机规格和型号,可以避免高压电动机过大或过小,从而降低高压电动机的能耗。

3.2 加强高压电动机维护和检修高压电动机应具备稳定运行、低故障率等特点。稳定运行是指高压电动机在长时间运行过程中能够保持稳定的工作状态,不会出现频繁的停机或故障。低故障率则是指高压电动机的故障发生概率较低,能够减少维修和更换的频率。为了提高高压电动机的可靠性,可以采用优质的材料和零部件,进行严格的质量控制和检测,以及定期的维护和保养。为了达到最佳的能效,高压电动机必须具有较大的负荷率。如果负荷率大于70%,可以获得很好的性能,达到80%以上的最优状态;相反,如果负荷率小于70%,则可以获得较差的性能,并且达到较差的成本效益。通过采取措施防止高压电动机过载,达到通风节能的目的。由于高压电动机的高温特性,应尽可能降低所需的额外功耗,以保证其正常工作状态。定期维护和检修高压电动机也是提供高压电动机通风节能减排和降本增效的重要部分。通过定期清洗高压电动机、更换高压电动机的磨损部件、调整高压电动机的运行参数等,可以保证高压电动机的正常运行,降低高压电动机的能耗。此外,还可以通过对高压电动机进行定期检测和诊断,及时发现高压电动机的故障和问题,避免故障扩大化,降低高压电动机的能耗。

3.3 提升工作人员的管理水平高压电动机使用过程中人员的操作和管理对高压电动机通风节能设计也有重要影响。因此,通过培训人员,提高管理技能,可以降低高压电动机的误操作和不当使用,从而降低高压电动机的能耗。例如,提高人员的安全意识,加强高压电动机的管理和维护等。加强高压电动机的定期保养工作,可以延长高压电动机的使用寿命。工作人员应建立以电机应用为基础的设备管理制度,严格落实电机维修管理职责,加强对电机使用和维修记录的科学记录。工作人员应定期关注电机运行的环境,检查和清洁电机内部的系统设备,保持通风的环境。这样可以有效避免有害气体对电机的影响。同时,工作人员需要严格按照相关操作和要求进行操作,减少因操作不当造成的故障损坏。

3.4 合理选择高压电动机起动装置高压电动机应具备高效率、低能耗等特点。高效率是指高压电动机在转换电能为机械能时的能量损失较低,能够更有效地利用电能。低能耗则是指高压电动机在运行过程中消耗的能量较少,能够减少对能源的需求。高压电动机的高效性能可以通过优化设计、采用高效的材料和制造工艺等方式来实现。无刷无环起动器可有效启动11~60 kW 的高低压绕线电机。它的优点是启动过程不需要任何外力,不需要更换启动环,也不用担心粉尘污染。启动器采用频率敏感变阻器技术,应用于电机轴上,无需额外启动装置即可实现自动启动。通过对液体变阻器起动器的改进,可以更精确地控制大绕线电机的运行。该装置通过调节两极之间的液阻,使两极板之间的距离保持一定的差异,从而使整个电机的运行更加平稳。

4 结语随着社会经济的不断发展,节能减排背景下高压电动机通风节能的设计工作的高效开展,需要有科学合理的工作方案作指导,因此工作人员需要在此基础上对高压电动机内外部的环境进行充分考虑,使得高压电动机的通风节能工作在具体的实施过程中能够与节能减排的发展相适应,进而让企业经营管理水平得到有效提高。高压电动机应长时间运转,此过程会产生巨大能耗,若想达到节能减排的设计效果,应对节能减排的通风节能设计展开科学的分析,结合高压电动机运行情况来确定通风节能控制方法,进而满足节能减排与降本增效的工作目标。