于 跃, 殷 俊, 周元莉, 段 磊

(沈阳飞机工业(集团)有限公司, 辽宁 沈阳 110034)

0 引言随着装备制造业的振兴以及整个制造业技术升级和国防现代化需求,对数控机床和数控系统的需求总量不断扩大的同时[1],数控产品的市场结构也发生了相应的变化,特别是电力能源、汽车制造、航空航天等行业的快速发展促使数控产品由低端向中高端转化[2]。

航空工业是尖端技术发展的引擎,是国家制造业核心竞争力的集中体现,高档数控机床、数控系统、高性能航空零件加工工艺等相关先进制造技术是航空工业领域具备全面自主的科技、产业和产品能力的重要保证[3-5]。结合国防安全的需要,紧密围绕航空制造领域的现实需求,建设飞机典型结构件数字化车间,带动国产数控装备整体能力的提升并促进其形成针对航空领域的成套解决方案,同时,利用航空领域对加工装备精度的高要求,提升相关领域对国产数控装备的信赖度,促进国产数控装备的产业化发展。

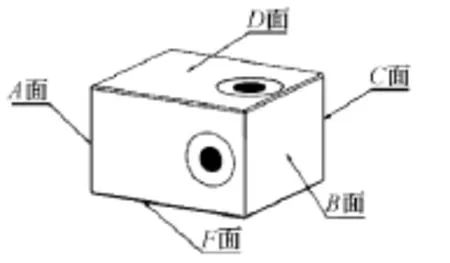

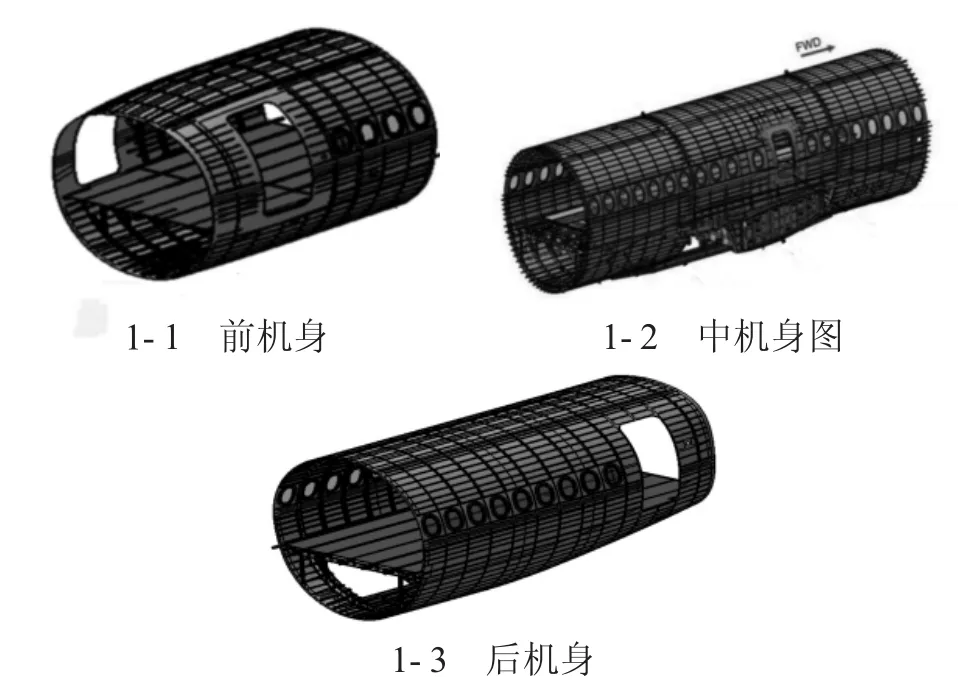

1 飞机结构件的分类以C 系列飞机为例,飞机结构件的类型主要有框、梁、壁板、肋、接头、长桁等,广义结构件也包括蒙皮、铰链、支座等。以C 系列飞机为例,前机身含大量的蒙皮、壁板、梁、框等结构。中机身为典型的半硬壳式压力结构,主要由蒙皮、站位框、长桁、地板壁板、舷窗、舱门口框、货舱支架等结构件构成。后机身的主要结构件有蒙皮、加强板、C 型机加框、Z 型长桁、地板梁、登机门口框、服务门口框、系统支架、环向拼接框以及大量的接头等。如图1 所示。

图1 C 系列飞机

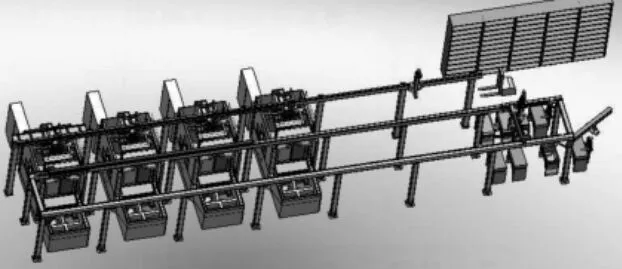

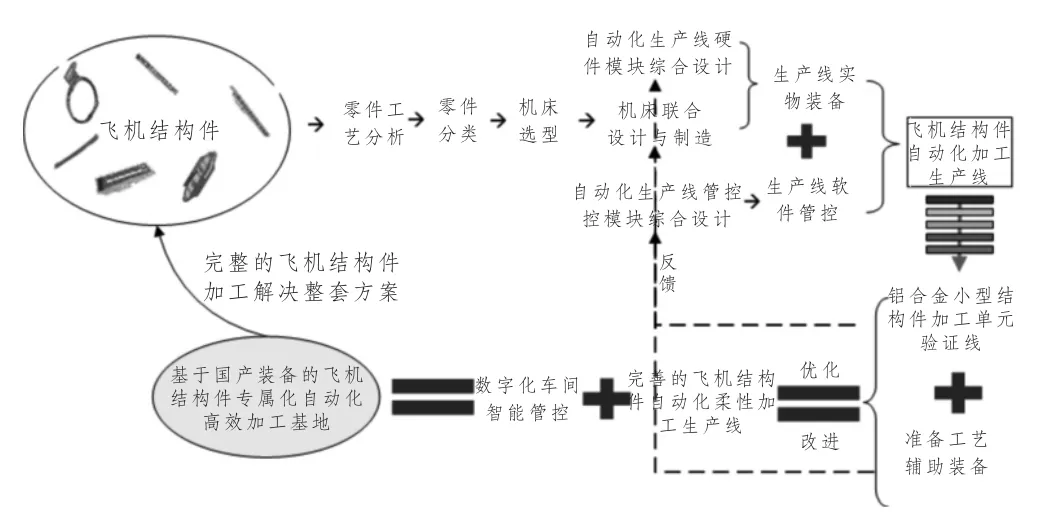

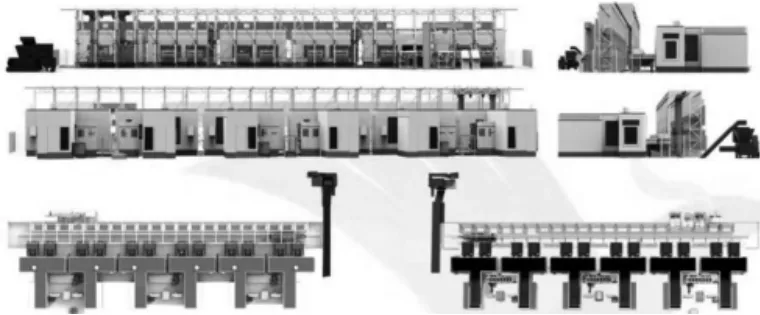

2 数字化车间建设2.1 数字化车间建设路线从结构、数量和工艺特点等方面对飞机零件进行分析,面向未来战机零件加工的高指标要求及快速响应要求,进行数控装备需求数量计算和适配性筛选,利用专项前期科研成果,建成具有完整功能性特征的飞机结构件自动化验证线,验证自动化上下料、自动化物流、加工过程大数据采集与分析等工艺及数字化车间先进技术,如图2 所示。在此基础上,总结产线的调试经验,结合飞机零件的工艺特点和毛坯材料特性,制定国产高档数控机床示范基地铝合金大、小,钛合金大、小加工单元自动化线加工和单机加工的总体方案。开发车间级的管控软件,将多条自动化生产线联成网络,建成数字化车间,如图3 所示。

图2 飞机结构件自动化验证线

图3 数字化生产线建设路线

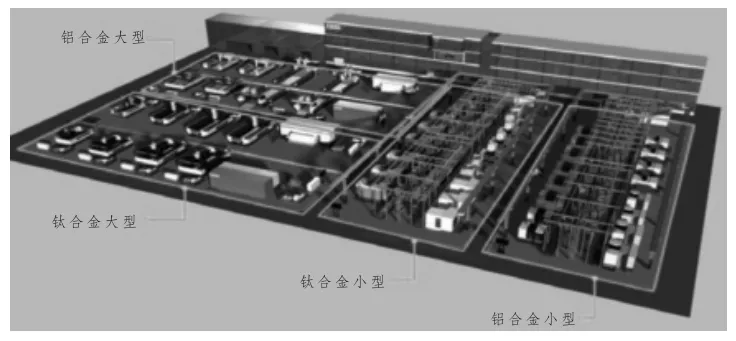

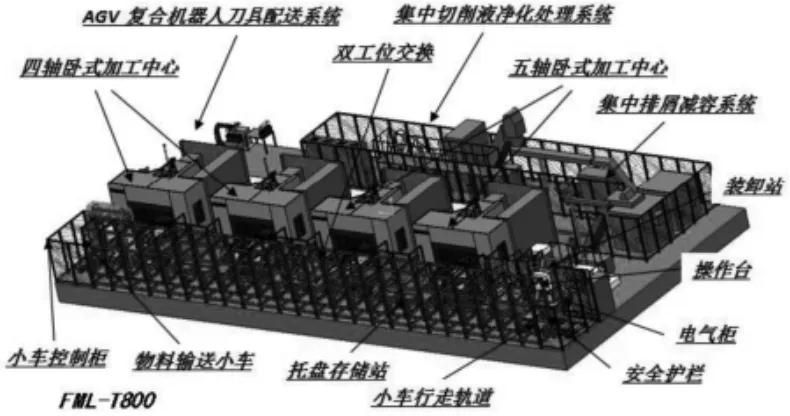

2.2 数字化车间组成及功能数字化车间占地20 000 m2,包括铝合金大型结构件类加工、铝合金小型结构件类加工、钛合金大型结构件类加工、钛合金小型结构件类加工等4 个国产数控机床切削加工示范单元,涵盖7 种53 台设备共计8 条自动化生产线及若干大型单机设备的建设,其中5 轴设备37 台,四轴设备14 台,三轴设备2 台,国产数控系统配套率100%,国产功能部件配套比例60%,如图4 所示。

图4 数字化车间布局

2.2.1 铝合金小型结构件类加工单元

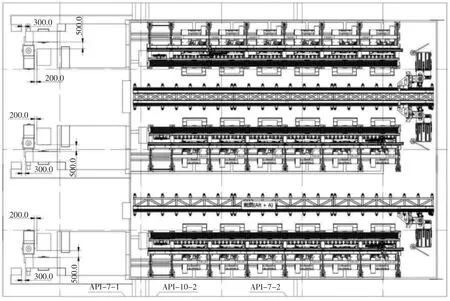

1)3 条铝合金接头类卧式精密加工自动化生产线。铝合金接头类卧式精密加工生产线是验证线的拓展,其组成由4 台五轴和2 台四轴机床组成,刀具桁架、物料缓存库按比率扩展,中央刀库容量保持不变,上下料工作站尺寸不变,在功能上更加丰富,具备监控功能,不影响生产线的尺寸规划,如图5 所示。

图5 铝合金接头类生产线

2)3 条铝合金肋板类卧式加工自动化生产线。铝合金肋板类卧式加工生产线由铝合金五坐标卧式加工中心4 台、铝合金四坐标卧式加工中心2 台组成。生产线包括自动化物流运输、生产线总控、集中排屑处理、集中切削液处理等系统。可实现零件在操作工位由人工上料、人工装夹、信息录入后由穿梭车自动入库后,工件托盘的定位、装夹、工件加工、完工卸载、运输移动、缓存存放等过程均自动进行,如图6 所示。

图6 铝合金肋板类生产线

2.2.2 铝合金大型结构件类加工单元

1)1 条铝合金大型框梁类柔性加工自动化生产线。铝合金大型框梁类加工生产线由2 台五轴和2 台三轴卧式加工中心组成,工作台尺寸2 m×4 m,主轴转速24 000 r/min,直线轴加速度0.5 G,配备双工位自动交换工作台,立卧翻转工装,以及物料缓存区,如图7 所示。

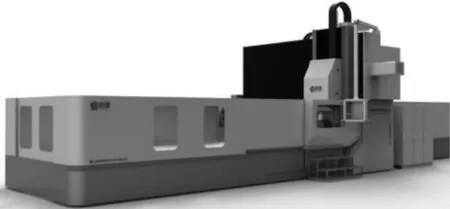

2)铝合金长桁类加工单元。铝合金长桁类加工单元由2 台五坐标加工中心组成,工作台尺寸2 m×6 m,主机采用定龙门、动工作台结构,主轴转速24 000 r/min,最大扭矩73 N·m,用于铝合金高速铣削长桁类零件加工,如图8 所示。

图8 铝合金长桁零件加工设备

2.2.3 钛合金小型结构件类加工单元

钛合金接头类卧式精密加工自动化生产线1 条。钛合金接头类卧式精密加工生产线由2 台五坐标卧式加工中心、2 台四坐标卧式加工中心组成。生产线包括物料输送小车及行走轨道、交换工作台及缓冲站、工件装卸站等单元。各工位与缓冲站点之间通过有轨物料输送小车以交换工作台交换的形式进行自动上下料操作,工件的装夹和拆卸则由人工辅助在上、下料装载站区域完成,如图9 所示。

图9 钛合金接头类生产线

2.2.4 钛合金大型结构件类加工单元

钛合金大型框梁类强力加工生产线。在钛合金大型框、梁类强力加工生产线方面,布局了4 台单机设备。2 台AB 摆五坐标加工中心和2 台AC 摆五坐标加工中心。其中AC 摆设备为了实现更大可能性的加工,一台采用定龙门动工作台形式,另外一台采用动龙门定工作台形式,如图10、图11 所示。

图10 钛合金AB 摆五坐标加工中心

图11 钛合金AC 摆五坐标加工中心

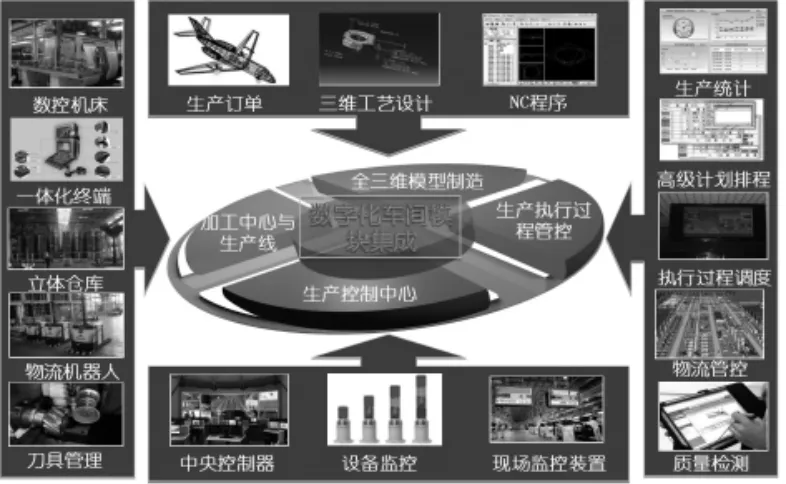

2.3 数字化车间软硬件系统集成数字化车间软硬件集成系统可实现多品种、变批量的混流加工;通过管控控制技术,根据生产执行计划,实现工件的自动传送和自动加工、程序下发、刀具识别及调用;可在线实现工件品种自动更换,多工件的自动识别;通过刀具磨损状态、主轴功率、切削参数等数据的实时监控,降低机床碰撞的风险,可实现数控设备的自适应、高效加工,如图12 所示。

图12 生产线内管控流程

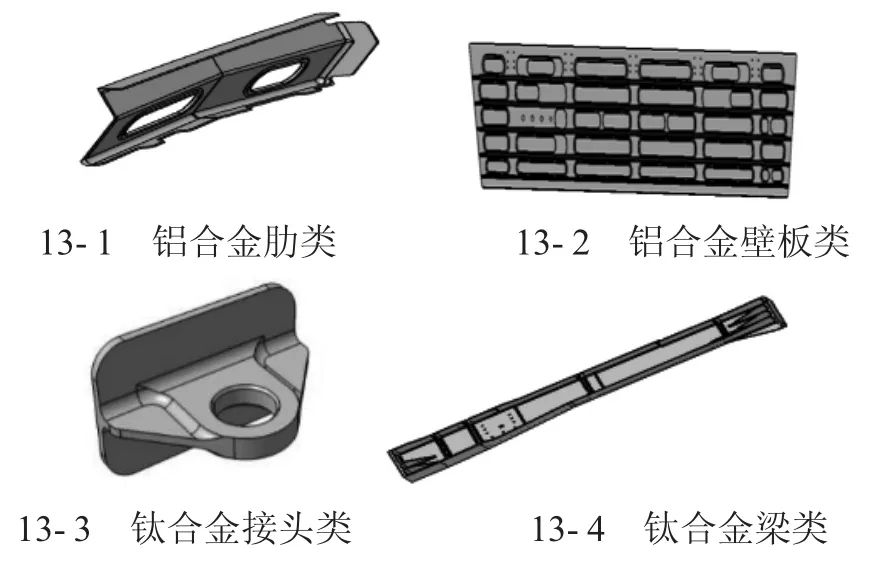

3 数字化车间应用通过框、梁、肋、壁板、接头等大量飞机结构件的加工应用,验证并实现了数字化车间的自动排产、物料的自动化配送和管理、刀具的自动化配送和管理等功能,实现了航空结构件的多品种、小批量的自动化和智能化加工生产,机床的主轴利用率到达75%以上。如图13 所示。

图13 加工应用

4 结论飞机典型结构件国产高档装备数字化车间的建成,进一步提升了飞机零件制造装备自主化能力,已应用多个型号加工,飞机结构件加工效率、质量、一致性等大幅提升,大幅度缩短工艺辅助准备时间。实现由核心技术突破向技术集成掌握、技术应用能力提升的转变,加快飞机构件数字化“智能”快速转型,推动航空制造业的转型升级,助推中国制造2025 落地实施。