邱光斌

(江西省检验检测认证总院特种设备检验检测研究院赣州检测分院, 江西 赣州 341000)

0 引言起重机制动下滑量是起重机安全运行的重要参数,该项参数也是起重机检测过程中的必检项目之一。现阶段,在起重机制动下滑量检测过程中常用到目测、微动开关控制检测、光控继电器检测等方式,但不同的方式均有自身的弊端,通常简单的检测检测方式准确度低,准确度高的检测方式实际操作较为复杂,需要耗费大量的人力、财力,这并不利于起重机使用企业和检测机构的发展[1]。因此,设计一种简单、高效、精确的起重机制动下滑量检测系统也成为工业领域发展的关键。

1 起重机下滑量检测需求分析本次系统设计主要用于梁高在15 m 范围以内的桥式和门式起重机,根据《起重机械安全规程》和《起重机械定期检验规则》,以及设备的使用显示情况,系统在下滑量数据测试时的精度要求达到±2 mm 以内,测试系统显示精度为0.1 mm 以下。检测系统设备需要具备拆卸便捷、易于携带、操作简单的特点,能够对起重机下滑量进行自主测量计算。

2 起重机下滑量检测系统设计2.1 测试平台机械结构设计根据起重机下滑量检测系统需求本次设计测试平台三维模型结构如图1 所示。测试平台支撑架采用三角架作为基础,该种结构具有稳定、轻便的优点。三脚架上端设置有承重平台,承重平台为“工”字形,承重平台上下盘由四根承重杆连接,中间悬空为滚珠丝杆的移动留空间。承重平台上盘两端设置有导向杆,升降平台穿插在导向杆上,并与承重平台上盘通过滚珠丝杆连接。激光传感器、位移传感器等安装于升降平台上。承重平台上盘两端安装有“L”形支架,用于电机限位、传感器保护组件的安装。在测试过程中,电机驱动滚珠丝杆实现升降平台的上下移动,导向杆能够保证升降平台垂直上下移动,不会产生水平方向的位移。

图1 测试平台三维模型结构

2.2 硬件系统设计2.2.1 硬件组件的选择

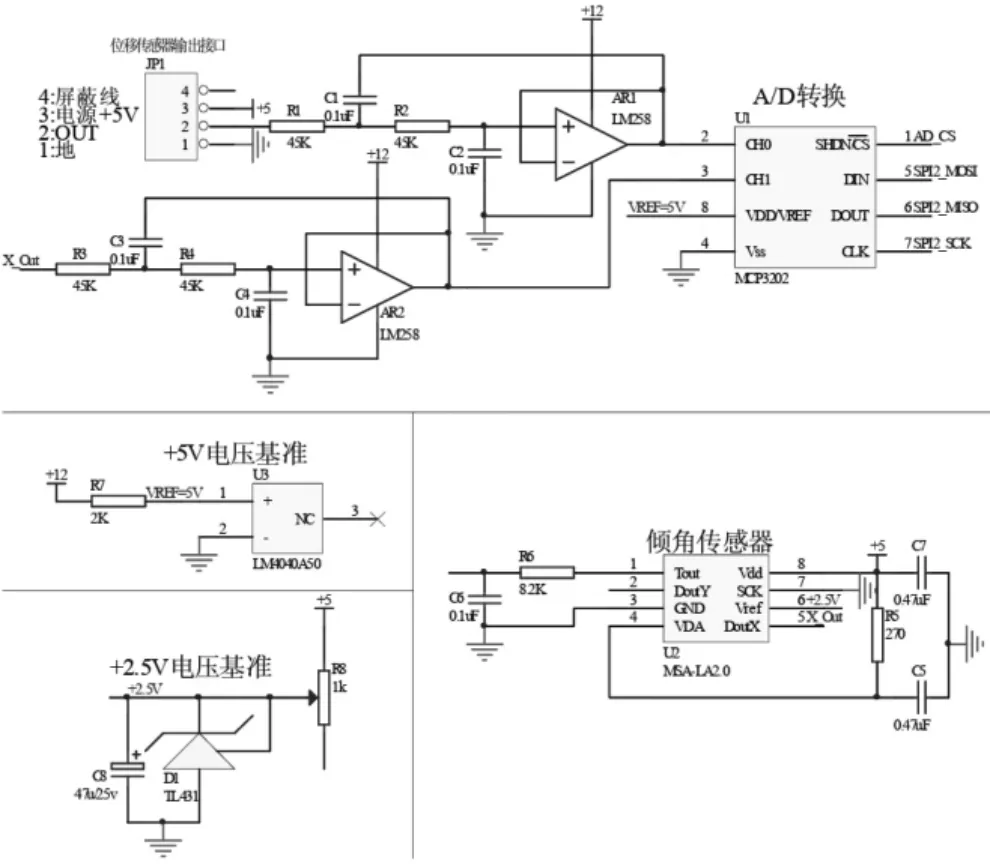

为了满足下滑量的检测需求,本次采用KEYENCE激光组件,该组件中包含有LV-NH62 激光感测头,LV-N11N 激光放大器以及OP-42197 反光带。KEYENCE 激光组件具有信号发射、接收一体化的功能,并且功耗低、质量轻,可以应用于多种场合,能够满足系统测试需求。位移传感器选择KFM200 电位器式导电塑胶膜质位移传感器,该种传感器结构具有简单,输出信号大的特点。倾角传感器选用MSA-LA2.0 双轴加速度传感器,该传感器量程为±2 g,由于倾角传感器只用于测量单个倾角,并且在测试过程中负测试装置倾角相对较小,因此该传感器能够满足测试需求。驱动电机选用步进电机,型号为57BYGH255-1004A,电机配备有UIM24302 驱动器。

2.2.2 检测电路设计

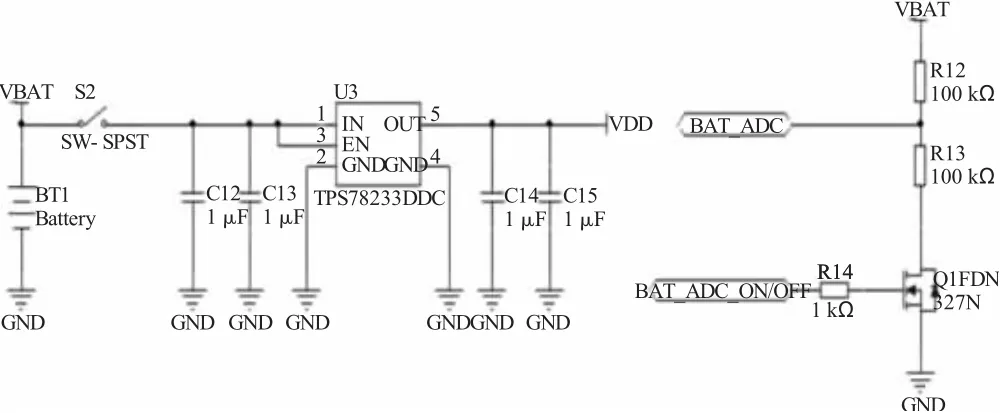

检测系统主控制器芯片选用STM32F103RET6芯片,该芯片具有16 路通道,多功能双向I/O 口51个,能够满足测试传感器信号传输处理需求。主控制器电路包含有复位、式中程序调试下载等功能。根据系统需求,激光传感器只需要实现一路激光定位,因此只需要连接一路信号输出线,信号输出线需要与STM32F103RET6 芯片的PB12(Laser_IN)连接,并且中间需要设置10K 上拉电阻,其余两路线与地线和电源连接。

KFM-200 mm 位移传感器有4 路线路,MSA-LA2.0 倾角检测传感器有8 路线路。在电路设计当中,为了避免输入信号产生的高频噪声,需要在传感器与信号输入端之间设计抗混叠滤波器电路,从而确保信号传输的精确性,根据测试需求设计如电路图2。

图2 主控制器中位移、倾角传感器信号处理的接口电路

2.3 软件系统设计本次系统软件编程选用Real View 编译器,RVMDK3.80 版本,该编译器符合STM32F103RET6 芯片编译需求,并且编译界面相对简单,性能较高。整个控制程序有主程序与多个子程序构成,其中子程序包含有自检程序、信号传输程序、下滑量检测程序等。系统逻辑程序设计为:

1)系统启动,进入自检程序中,对传感器、无线信号传输模块、电机限位等设施进行检测,如果其中出现问题则在上位机中显示检测问题结果,如果没有问题进入下一步;

2)由检测人员电机起重机启动(上升/下降)按钮,系统发出启动指令,负载根据信号指示上升/下降;

3)激光传感器接收到反馈信号后记录位移传感器位置H1,主控制器同时发出起重机制动命令;

4)在发出指令10 s 后,重置激光信号标志位,启动检测电机,驱动升降平台上升/下降;

5)激光传感器接收到反馈信号后记录位移传感器位置H2,倾角传感器检测初始停止位置和最终停止位置与垂直面的夹角α;

6)信号传输回中控系统中进行计算得出位移差h=H2-H1×cosα,并显示于上位机上。

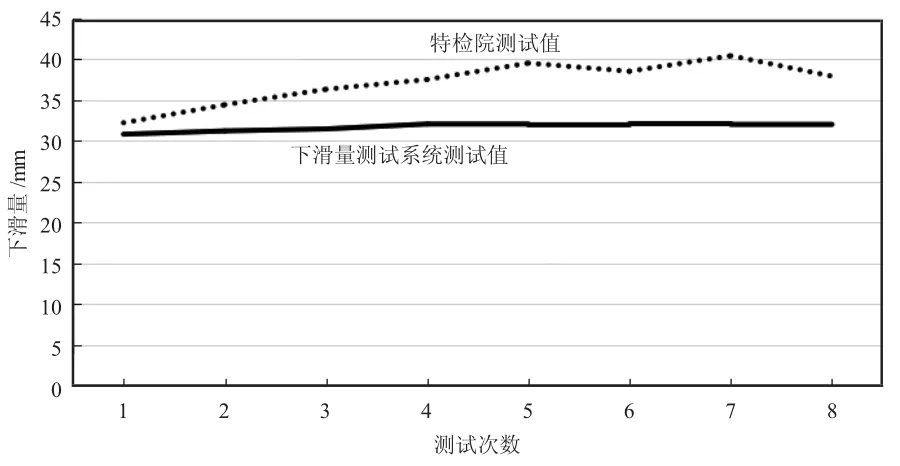

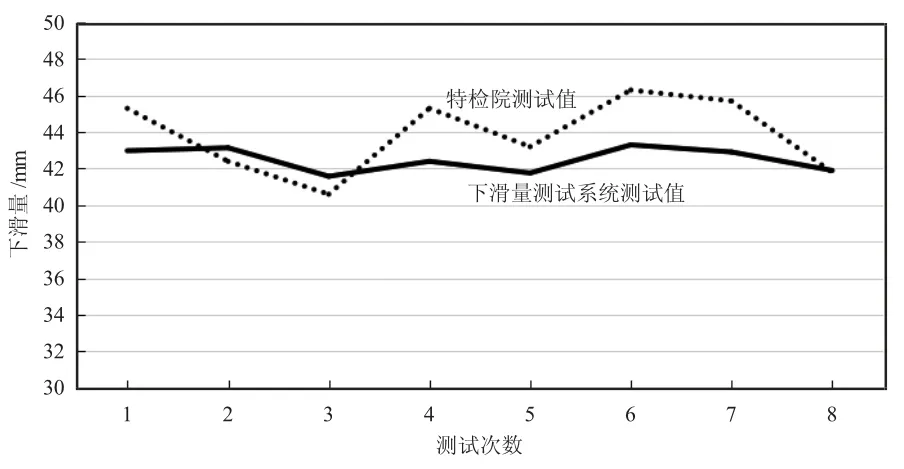

3 起重机制动下滑量检测系统的测试及应用3.1 测试为了验证制动下滑量检测系统的效果,在设计完成后与某省级特检院相联合进行检测验证。测试对象为MH 型单主梁门式起重机(20 t),起升高度为10 m;悬臂葫芦吊(10 t),起升高度为7 m。根据测试要求,本次选用载荷为8 t。测试前将测试机构安装与距离起重机8 m 的位置,并在负载上安装反光带,测试系统与起重机启动控制系统连接。每组测试共进行8次,其中MH 型单主梁门式起重机测试时采用上升制动的测试方式,悬臂葫芦吊采用下降制动的测试方式,经过检测得出结果如图3、图4。

图3 MH 型单主梁门式起重机下滑量测试结果

图4 悬臂葫芦吊下滑量测试结果

根据图3、图4 可知,利用制动下滑量检测系统所测得的下滑量相较于特检院检测值更为平缓,说明数据可靠性较高;制动下滑量检测系统测得的精度为小数点后两位,特检院检测为小数点后一位,并且制动下滑量检测系统检测得到的数据更加接近起重机行业内认可的检测数据。由此可见,本文所设计的起重机制动下滑量检测系统可被应用于起重机下滑量检测工作当中。

3.2 实际应用某检测机构主要采用微动开关控制检测方法和光控继电器控制检测方法,通常情况下,测量一台起重机便需要2 h 左右,每组3 人每日可测量5 台,因此该机构每年需要投入大量差旅费和人工费。在2022 年起重机制动下滑量检测系统应用后,该企业人工费用得到极大压缩。根据与2021 年3 月相比,对同样的13 个工厂起重机进行检测,2022 年检测完成共计11 个工作日,2021 年检测完成共计29 个工作日,其中人工费用200 元/d,差旅费用每人90 元/d,因此应用起重机制动下滑量检测系统后降低费用为15 660 元,并且同月又多检测19 个企业,共产生利润186 380 元。由此可见,起重机制动下滑量检测系统的应用具有良好的经济性。

4 结论1)根据起重机制动下滑量检测现实情况提出下滑量检测系统设计需求。

2)从机械结构、硬件系统和软件系统三方面对起重机制动下滑量检测系统进行设计,对激光传感器、位移传感器、倾角传感器电路进行设计,同时明确程序设计流程。

3)对起重机制动下滑量检测系统进行测试,结果显示起重机制动下滑量检测系统检测值波动较小,符合起重机制动下滑量检测要求。将该系统应用于某检测机构中,经过对13 家工厂起重机进行检测,结果发现能够降低15 660 元成本,并且因检测效率提升同月多产生186 380 元利润。

(编辑:赵婧)