彭奇平

(舟山技师学院,浙江 舟山 316012)

0 引 言造船业对所有的海上事业都具有重要的意义,船舶焊接对于造船业很重要,着眼最近几年,全自动智能化的船舶全过程焊接正在飞速发展。自动焊接的发展方向以自动化的装配步骤,外加对于焊接质量的自动监控,以及全自动化的焊接设备为主。依照当今社会的进步程度,船舶质量的要求也在逐渐提高,因为不能满足船舶制造的进度,传统的焊接技术已经被逐渐淘汰。我国已经开发了自己的焊接生产线和不同数量的焊接设备,从国外进口了一些设备用来辅助制造,从各方面的表现可以看出,目前国内的船舶焊接技术与理想的水平状态还有一段距离。在工业生产中,自动焊接技术不仅应用于机械制造,在其他的领域之内也得到了广泛的应用,比如铁路运输和石油化工等。焊接的质量需要严格管理,这是生产中的重要条件。焊接技术为了能够更加严谨,也做出了很大的变化,为了适应制造从最初始的加工技术逐渐进步为自动化加工。想要将我国的机械工业提高层次,减小与国外在制造业上的差距,就必须在工业制造中融入全过程自动化的焊接技术,将复合传感器作为技术支持的一部分。船舶焊接中了解各部件的详情很重要,装配的间隙是否存在误差,几何形状的部件是否有形状偏差,在焊接过程中部件是否因为受热而变形,这就使得复合传感器起到了很大的作用。目前,基于复合传感器的自动焊接技术在船舶制造中得到了广泛的关注,提高自动焊接技术水平可以增强自动焊接技术在船舶制造中的重要性。

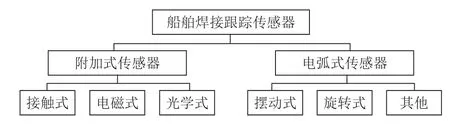

1 基于电弧传感器的船舶焊缝自动跟踪造船是一项大型工程,其焊接工艺非常复杂,需要许多设备一起操作,相互结合才能完成。想要实现船舶焊接的全过程自动化,有很关键的两个要素,第一是焊缝跟踪,第二是实时测控焊接的质量。保证船舶焊接质量是焊缝跟踪的基本需求,能够实现对焊缝的全过程自动跟踪检测,是船舶焊接技术想要提高的首要解决问题。

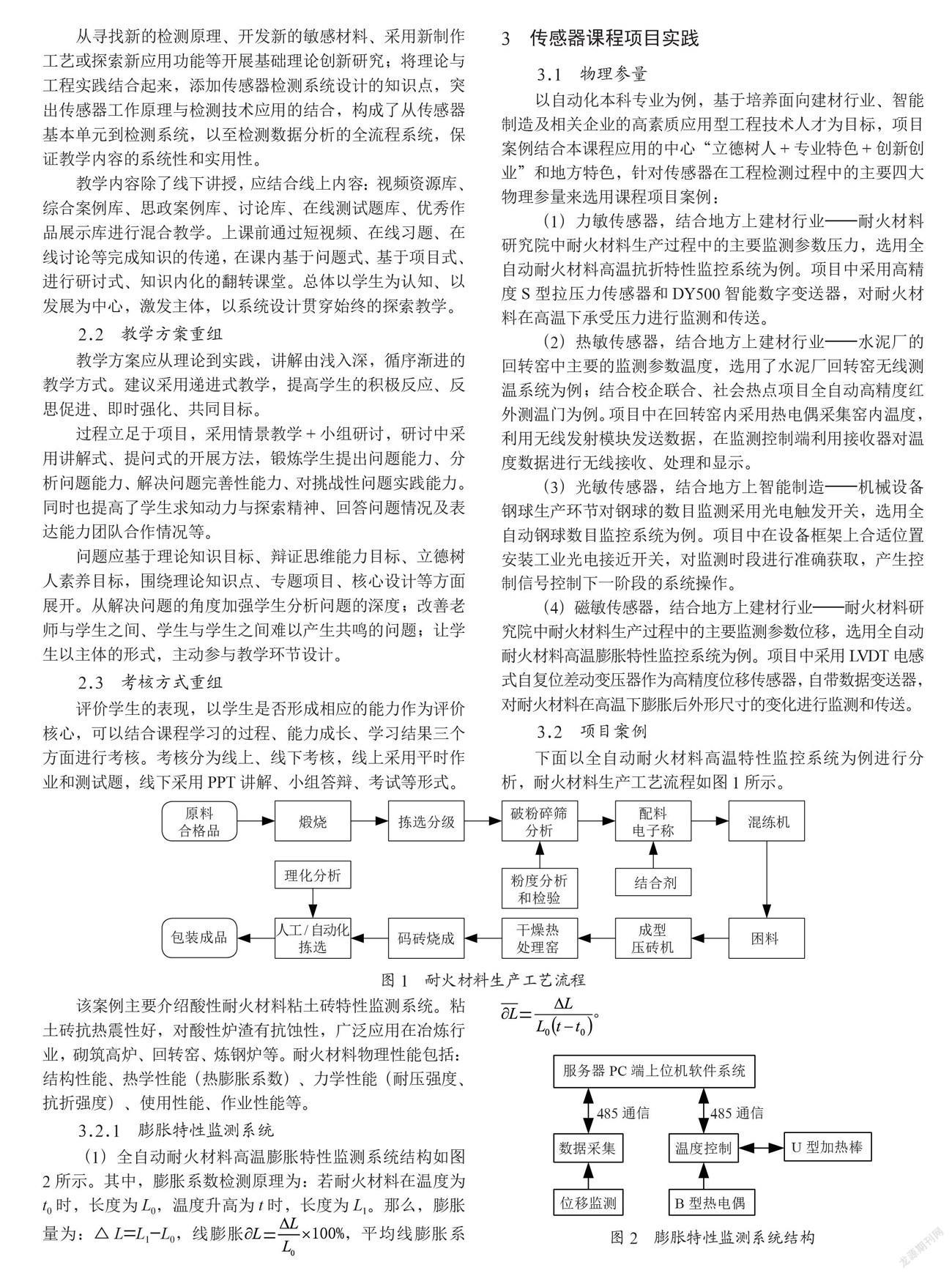

跟踪过程中少不了传感器的加入,电弧传感器以电弧本身作为传感器主体,对焊接过程中的电流以及电压做出提取,依照焊接电弧的基本属性将提取到的数据进行变化,以此来作为传感器收集到的信号。摆动电弧传感器由于机制的局限性,扫描频率通常低于5 赫兹,使灵敏度降低,利用电弧式传感器进行焊缝跟踪的主要注意事项是考虑弧长变化对跟踪结果的影响。同时,流动或填满的液态金属焊接坡口识别也给船舶焊接自动化带来障碍,图1为由于焊枪导电喷嘴与工件表面距离的变化而改变焊接参数的过程。

图1 弧长变化对工作点的影响

观察外测电源和平面之间的关系寻找其属性特点,以相等的送丝速度进行调节时,弧长变化对工作点的影响如上图1中所示,电弧传感器在静态时所呈现的属性曲线用来表示,描述电源外侧的特性曲线用E 来表示,等熔曲线用C来表示。在相对稳定的焊接状态下,设置电弧的工作点位于A的位置上,电弧的弧长为,在送丝时的伸长变化要看实际焊接过程中的变化情况;平等融化曲线与以上两个数据相对应,用来表示等熔曲线。当工件表面与焊枪之间的步长发生变化时,若补偿增加到,电弧长度就会被拉长为1。这个时候的伸长并不存在时间上的改变,在新的工作点上,电弧开始进行燃烧,然后过程中电流出现变化,数值也变化为1。电弧传感器这个时候就会触发自我调节装置,在经过一定量的调节之后,电弧在新的工作点A上较为稳定,弧长用表示,对应的等熔曲线为,对应的电流为;由此可以看出,电弧的伸长率和弧长一起增长,比原来的数值要更大一些。

弧长变化对工作点的影响中涵盖了两个状态变化过程,△I代表了动态变化的调整过程,△I是稳定点在建立新的点位之后所保持的静态变化。之所以会产生动态的变化,一般情况下是因为焊丝在熔化的时候速度受限,焊枪高度的突发性变化会让焊丝难以适应,而电弧传感器的自适应调节会带来静态变化的属性特征。想要得知焊枪焊点的具体位置,就需要在电弧传感器信号中进行审视,船舶焊缝的左、右、高、低偏差信息尤为重要,这些数据是焊缝在实际校正中不可缺少的一部分。对焊缝进行识别时,需要采用积分差的计算方法消波,屏蔽船舶焊接中电流噪声。电弧传感器的识别装置,深入研究电弧传感器信息的输入与输出,使信息空间交换,利用特征谐波法来识别其凹槽,在数字滤波技术中二次曲线拟合处理电弧传感器信息,将焊接电流信号拟合成信号值成反比的曲线;改变摆动的方向使曲线拟合焊接电流信号作为焊缝跟踪信号,实现船舶焊接控制下的焊缝自动跟踪。

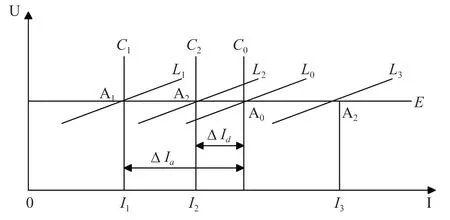

2 基于复合传感器的焊缝识别方法2.1 用于船舶焊接的复合传感器设计在整个船舶焊接识别中,传感器是一个重要环节,本文的复合传感器包含了电弧传感器和附加式传感器,具体如下图2所示。

图2 传感器种类

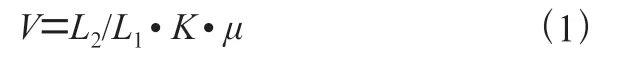

根据图2剖析最适合的船舶微开关改为精密位移传感器,也就是一种精密船舶电位计,传感器上传的信号存在实时连续偏差且相对平滑,有效克服动作的限值。在传感器中安装两个精密正交电位器,采用同一种探头驱动感知凹槽坐标,使得传感器输出的信号为两个电平值,接触式传感器的数学模型可以描述为公式(1):

式中,为探头外伸长度,为探头内缩长度,为系统比例常数;为电源标准电压。由于设备或电池组件的安装,有一个传感器坐标相近的现象,即传感器组件必须安装在焊炬L 多头部位,因此,要考虑前枪L 和区别当前点的坐标将丢失。

2.2 焊缝实时识别模块焊缝实时识别模块的基本原理和思路由传感器、控制器和执行器三部分组成。其中传感器负责处理和收集传感器信号,对信号进行采样,随后放大和存储数值,对信号进行运算记录。焊缝实时自动识别协调超前处理,保证真实的识别模式;对焊接过程中出现的干扰进行降低,确保装置的识别无误,执行驱动之后对焊接过程进行实时的跟踪检测。为了提高整个焊接自动化设计的稳定性和抗干扰性能,做出的双向坐标信号从传感器发出之后,一定要被放大才能进入被隔离的模拟电路之中。进行传感器信号的采样,将初始信号AD 转换成数字量,经过数据处理和计算就可以在REM 中储存,这样就完成了坐标值的采样过程。由于使用了REM数据存储解决检测坐标,安装完系统后无论探头尺寸大小,只要容量足够就可以确定距离,无论何时焊炬电弧以及焊接速度的如何,焊缝的坐标都会被记住。在探头的初始检测位按下起弧开关,同时检测位坐标刚好为最合适的距离点。

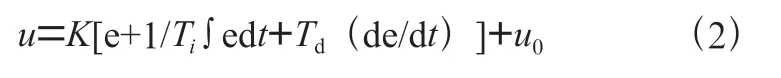

3 基于复合传感器的船舶焊接全过程自动化控制设计3.1 参数测控船舶焊接的全过程自动化实现可以自主选择焊接材料并预置焊接。电流是一个经常需要在工业场所进行调整的物理量,在电弧焊接过程中电站输出的电压波动及送丝速度变化都会对焊接电流测控产生干扰。基于复合传感器的船舶焊接很难建立准确的模型,需要在控制实现焊接时采用必要的算法,对模型实现最优功能控制。由于焊接过程中的控制管理需要高度集中,所以也存在着一定的危险,传感器需要采用运行速度快、精度高、抗干扰能力强的工控机。其负责存储各种数据信息,负责归档各个接头焊接的参数数值。PID 调节器具有良好的控制效果,是一种较为优质的线性调节器。它包括比例(P)、积分(I)和微分(D)三个步骤,该调节器技术成熟广为熟知,不依靠过于烦琐的数学模型就可以很好地进行控制,PID 的基本算法如式(2)所示:

式中,T为积分时间,为微分时间,为比例系数,为e=0 时的控制常量。在具体控制焊接电流时,应采取具体措施提高PID 调节周期的综合性能。针对电流信号的特点,应采用IP 调节。在调整的过程中,只要不消除系统的偏差,整体效果就会不断增加,最后微电脑的输出会在两个极端中发展,通过使执行器随每次的增加和减少而固定要控制的步长。在该模式下,通过增加第一个控制周期的控制量,使系统的动态响应速度逐渐接近给定值,从而提高系统的动态响应速度,这样就可以按照具体的条件和要求,在一定程度下灵活选择合适的控制方式快速对应船舶焊接电流。

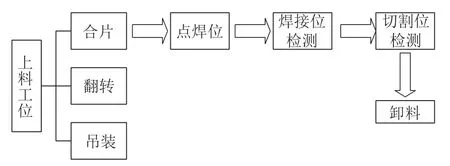

3.2 自动化焊接流程基于复合传感器的船舶焊接全过程自动化生产线根据工件结构及流程分步进行设计,其构成及布局如图3所示。

图3 自动化焊接流程图

船舶焊接上料工位主要由轨道车、送料门及抓取、转弯装置和拼装台组成。点焊位主要由点焊平台、焊接切割龙门架装置、龙门传动装置、焊接头、焊接位置检测、控制系统、焊接除尘装置、焊接保护装置等组成。点焊平台压紧压平部件,对点焊步骤进行操作,点焊位焊接切割龙门架设置直线导轨,可沿地面导轨移动,采用齿轮齿条传动焊接升降。电弧传感器焊接装置为两个输出光学分裂系统,一个用于焊接点焊,另一个用于切割;该控制系统实现了点焊焊接和切割的自动控制。焊接切割时的粉尘应由真空装置清除,并设置相应的防护栅栏等安全防护装置。焊接位检测装置主要由焊接平台和工件矫直装置组成。切割位由切割头、切割平台、切割头配升降机械臂、切割平台配垂直和水平定位、纵向导向、键盘式压紧装置组成,还需要设置渣箱和切割粉尘处理装置,工件可以实现动力传输。卸车工位由卸车架、抓斗和轨道车组成,将焊接好的部件送到轨道车,采用海绵吊带的形式将焊接工件回转到特定位置。

4 实例实验4.1 实验准备使用船焊接调整机制基于复合传感器设计,这艘船是在曲线上进行焊接焊缝的三维空间z 字形弯曲板,板的弯曲角是250°,实际的焊缝高低弯曲角是180°,在焊接跟踪实验中,焊接跟踪过程中左右、高低方向误差信号的输出波形相差不大,实际焊缝的双向自动跟踪在整个焊接过程中处于良好的跟踪状态。焊接参数为板厚=2 mm,焊丝=1.2 mm,电流=120 A,电压=20 V,焊接速度=500 mm/min。

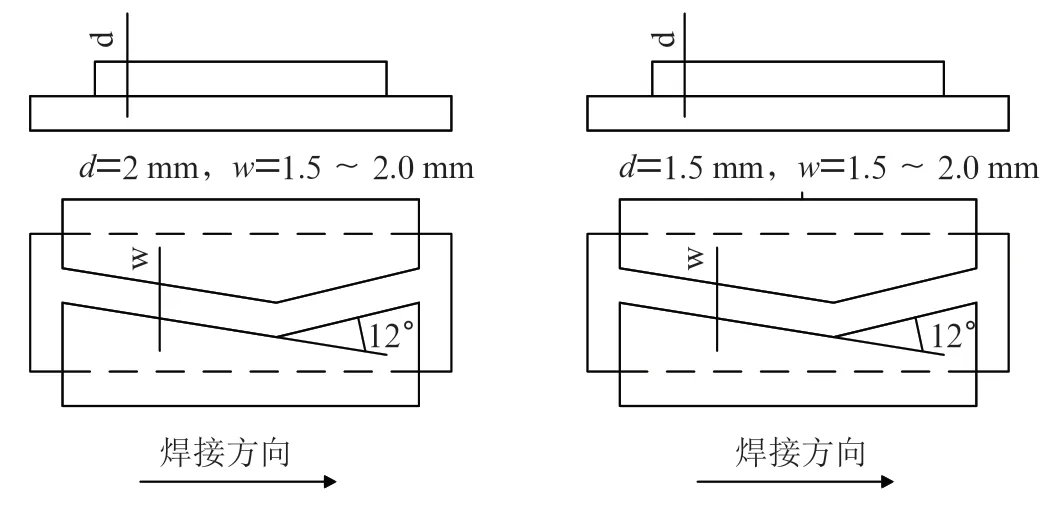

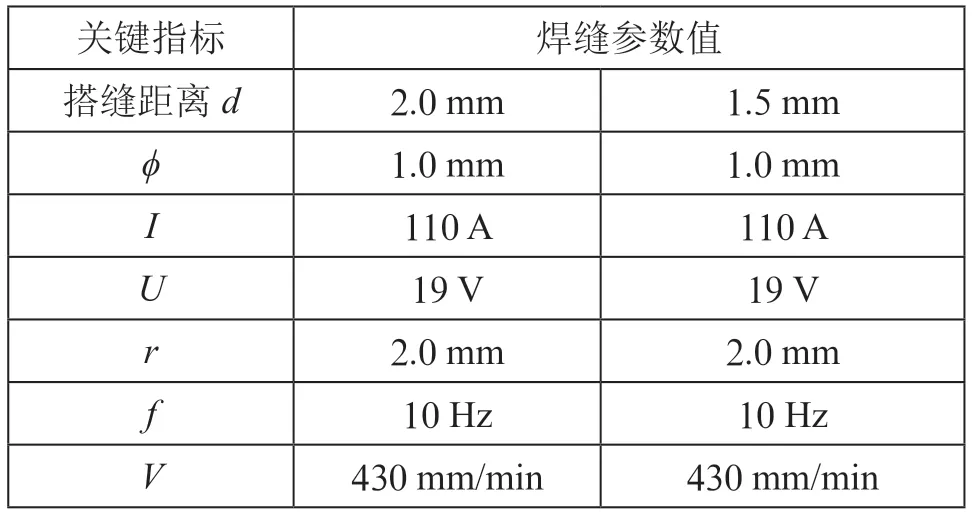

4.2 实验结果按照以上的设计步骤,结合基于复合传感器的船舶焊接全过程自动化实现技术,先确定薄板对接焊缝的示意图,以此来提高焊缝质量,实现焊接全过程的自动化技术,图4是I 型薄板对接焊缝的示意图。

图4 I 型对接焊缝及搭接对接焊缝示意图

根据以上搭接方式,整个焊接过程的跟踪状态较为稳定,焊接跟踪实验结果具体数值如表1所示。

表1 搭缝焊接跟踪结果

从以上跟踪数据表可以看出,本文的设计方法已经应用于2.0 mm+2.0 mm 和1.5 mm+ 1.5 mm 的薄板搭焊,跟踪数据是准确的。基于复合传感器实现船舶焊接自动化主要有两个问题,焊缝跟踪和焊接质量控制,结果表明跟踪效果好,焊接成型较为美观,搭接焊缝完美融合,焊接的质量得以保证。焊接组装点的定点位置标明适当的点位,表明传感器对不均匀点等方法进行滤波,焊缝跟踪过程记录由于在基于复合传感器的焊接跟踪中,焊炬对焊缝的运动和在离开焊缝时的运动是不同的。焊炬首先向坡口移动,之后再离开焊缝,这反映在变化上有些许变动,其中点固点的影响会有较大的增加。自动焊接技术采用全过程自适应控制,采用先进的传感技术,可以在实际造船中实现智能焊接,在过程中不断调整使参数更优化,使船舶焊接更精确。

5 结 论船舶制造依赖于焊接技术,焊接技术的精度在船舶生产中起着重要的作用,为此本文提出了基于复合传感器的船舶焊接全过程自动化方法,利用电弧式传感器实现船舶焊接焊缝的跟踪;通过设计电弧传感器和附加传感器,融合二者为复合传感器,根据参数控制自动化焊接流程,最终达到船舶焊接的全过程自动化实现。实验发现所设计的方法搭缝焊接跟踪结果较为准确,可在一定程度上保证焊接质量。希望通过基于复合传感器的船舶焊接自动化实现的研究与应用,为船舶自动焊接技术的研究与发展提供良好的基础,为船舶企业创造更好的经济效益和社会效益。