邹永诚,罗斌,张亚磊,向敏

(1.台州市城乡规划设计研究院有限公司,浙江 台州 318002;2.石家庄铁道大学,河北 石家庄 050043)

0 引 言近年来,我国高速公路的建设规模不断扩大,高架桥作为高速公路的重要组成部分,可有效降低不良地质的影响。东南沿海地区软土范围较大,主要为海相沉积软土,厚度最大可达数十米。软土的工程性质较差,具有含水量高、承载力低、压缩量大等特点,超长桩基础成为该地区桥梁基础的主要形式。

除了在高架桥施工过程中,桩基的受力特性会发生显著的变化,桥下软土路基施工过程中的地面荷载会使桩侧土体发生固结沉降,桩身上部将产生桩侧负摩阻力。负摩阻力会对桩身产生的下拉力,可使桩身轴力、桩基沉降增大,严重时甚至可导致桩身破坏以及桥梁上部结构的不均匀沉降。

本文针对深淤软土区高架桥超长桩基的受力特性问题,以浙江沿海高速公路甬莞高速翁垟高架桥及其桥下道路为背景,选取9#墩群桩基础为研究对象,在试验桩的桩身中嵌入传感器,监测高架桥和桥下道路施工期间桩基的受力变化;建立9#墩群桩基础Midas GTS/NX有限元模型,将数值模拟结果与现场试验监测值进行对比。

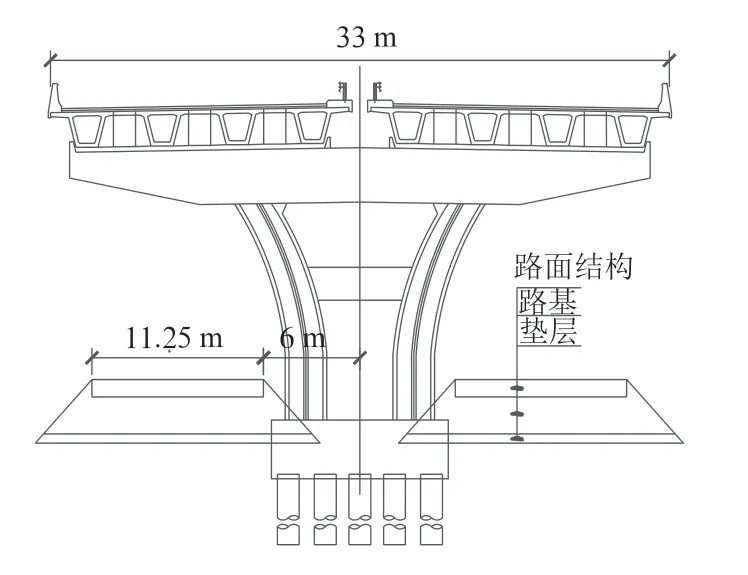

1 工程概况1.1 高架桥及桥下道路浙江甬莞高速的某高架桥双向六车道;桥下道路为双向四车道的城市次干路与高架桥并线布置,如图1所示。

图1 高架桥及桥下道路横断面

高架桥9#墩试验桩里程为K266+655.83,上部结构连续梁采用预应力混凝土组合箱梁,其下部结构采用的是花瓶型双柱式墩接预应力混凝土大盖梁的形式,下部基础采用6根直径1.6 m的桩基础,采用2排3列布置,桩长为73 m,本次研究对高架桥9#墩处桩基础进行施工期的受力检测及数据分析。

1.2 岩土工程地质特征根据地质勘探报告,桩基土体的上部淤泥软土层厚度可达60 m左右,下部为强风化和中风化晶屑凝灰岩。桩基岩土的特征按深度列于表1。

表1 墩桩基岩土特征

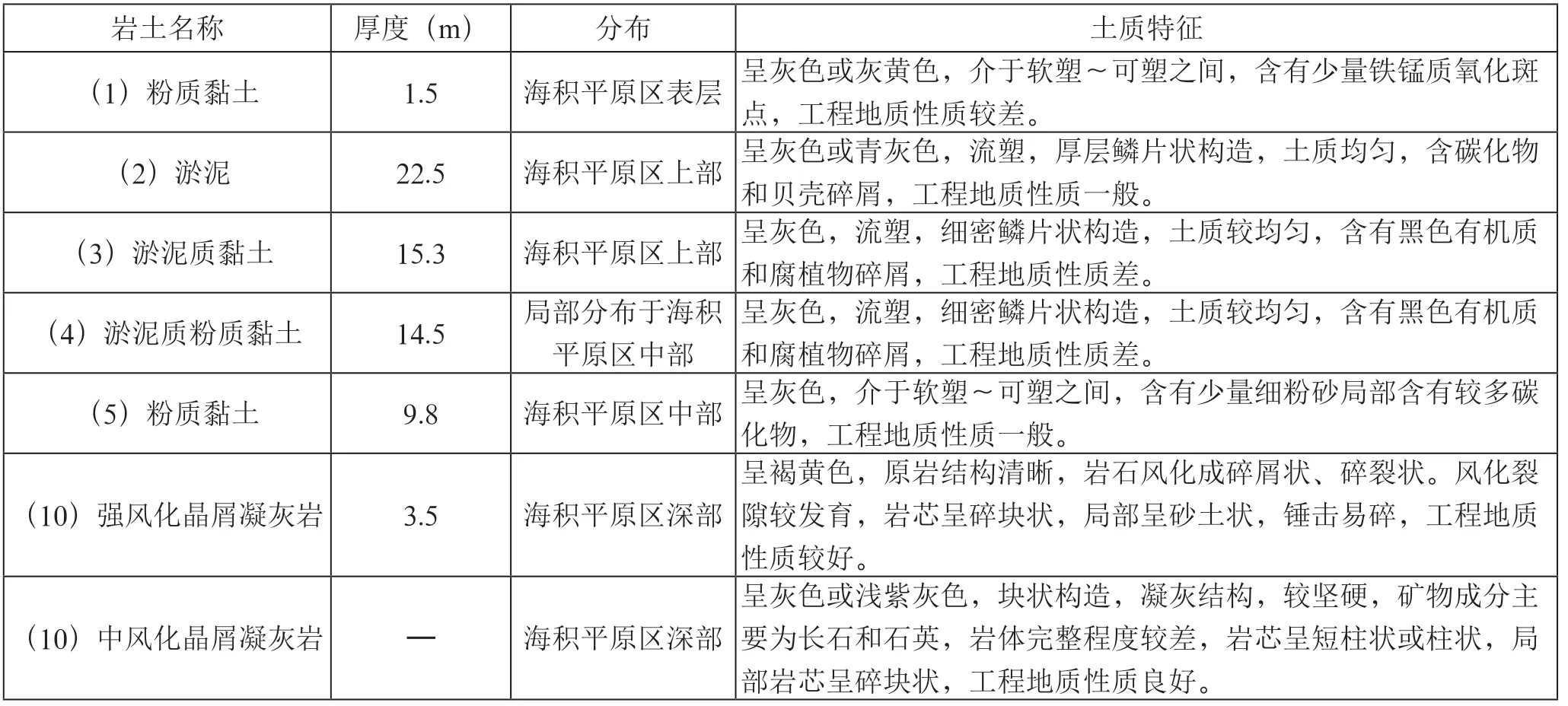

2 施工期桩基受力监测与试验数据分析2.1 试验桩的选取群桩基础的基桩为6根,钻孔灌注桩设计桩长73 m,桩径1.6 m,嵌岩深度5.7 m。矩形承台底位于地面以下1.6 m,横桥向宽度为10.9 m,纵桥向宽度为6.8 m,厚度2.5 m。试验桩a位置如图2所示。

图2 试验桩位置(cm)

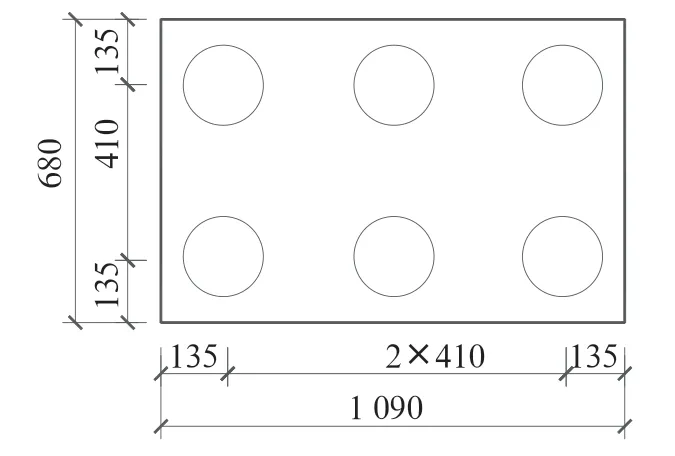

2.2 嵌设钢筋应力传感器在钻孔灌注桩施工过程中,在基桩a钢筋笼主筋上每隔2 m对称嵌设4个钢筋应力传感器,并将传感器导线引出地面,如图3所示。

图3 主筋靠焊应力传感器

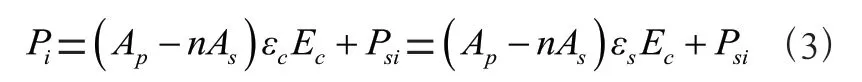

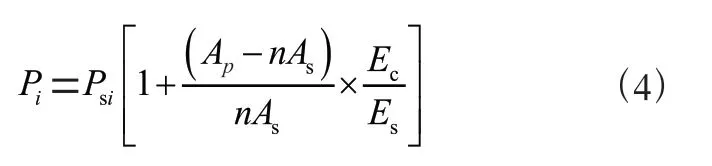

2.3 轴力计算钢筋应力传感器的频率与应变之间的关系可表示为:

式中,为传感器频率读数;为系数,其值为0.000 711 86。

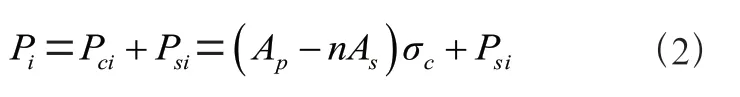

根据同一截面中桩身主筋应变与混凝土应变相同的假定,通过从钢筋应力传感器读取的应力或频率,计算得到桩身主筋的应变,即得到该桩身混凝土截面的应变,从而可计算桩身截面的轴力。桩身截面的轴力为该截面主筋轴力与混凝土轴力之和:

由应力、应变关系可得:

式中,P为截面桩身轴力;P为截面钢筋轴力;A为截面钢筋截面积;A为桩身截面积;E为混凝土弹性模量,取30 GPa;E为钢筋弹性模量,取200 GPa。

2.4 试验数据分析2.4.1 桩身轴力

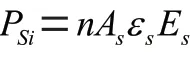

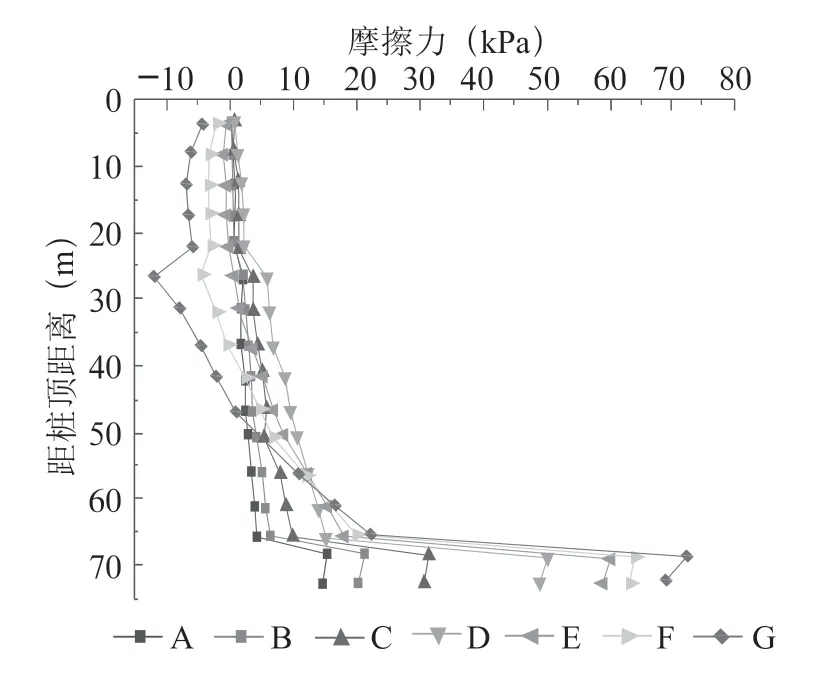

整理试验数据,在高架桥及桥下道路的各施工阶段,群桩中试验桩a桩身轴力沿桩长的分布如图4所示(图中:A~D表示高架桥施工阶段,分别为承台施工、墩身施工、盖梁施工、架梁施工,E~G表示桥下道路施工阶段,分别为垫层施工、填土施工、路基施工)。

图4 不同施工阶段各试验桩的桩身轴力分布

由图4可知,高架桥施工阶段,试验桩桩身轴力在持力层上部沿桩长方向逐渐增大,在持力层中沿桩长方向逐渐减小,这是由于持力层上部的桩侧正摩阻力小于桩身重力增量,而在持力层桩侧正摩阻力较大。在高架桥施工阶段,由于桩顶荷载的增加,同一截面桩身轴力均逐渐增大,承台、墩身、盖梁、箱梁各阶段施工完毕后,桩身最大轴力分别为2 988 kN、3 345 kN、3 835 kN、4 884 kN。由于箱梁自重较大,架梁施工完毕时桩身轴力增幅最大。

桥下道路施工阶段,在承台荷载无变化情况下,桩身轴力沿桩长方向先增大后减小,证明桩身上部出现了桩侧负摩阻力。随着桥下道路施工的进行,同一截面的桩身轴力逐渐增大,其中桩身上部及底部轴力增幅较小,桩身中部轴力增幅较大。垫层、填土、路基各阶段施工完毕后,桩身最大轴力分别为5 317 kN、5 750 kN、6 424 kN,并且随着桥下道路施工的进行,桩身最大轴力位置逐渐加深。

2.4.2 桩侧摩阻力

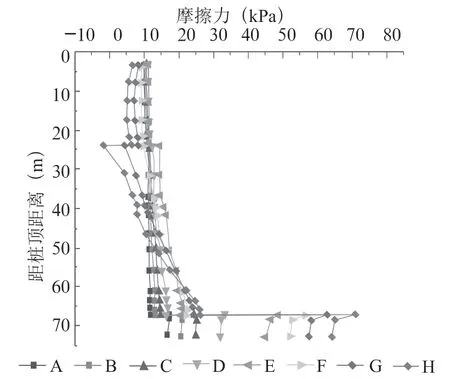

在高架桥及桥下道路的各施工阶段,群桩中试验桩a桩侧摩阻力沿桩长的分布如图5所示。

图5 不同施工阶段各试验桩的桩侧摩阻力分布

由图5可知,在高架桥施工阶段,承台荷载逐渐增大,使得桩身沉降大于桩周土体的沉降量,桩侧摩阻力为正值,并且各试验桩的桩侧正摩阻力沿桩长逐渐增大,在持力层中正摩阻力急剧增长,达到最大值。高架桥施工完毕后,桩侧摩阻力最大值分别为50.4 kPa。路基施工完毕后,角桩的桩侧最大负摩阻力为-12.8 kPa。

3 施工期桩基Midas GTS/NX数值模拟3.1 Midas GTS/NX数值模型本文选取Hardening Soil土体本构模型来模拟土体行为,采用线弹性本构模型来模拟桩基,以界面单元来模拟桩-土之间的相互作用,考虑桩-土接触面参数。土体和桩基均采用实体单元来模拟,建立群桩基础及其桥下道路的PLAXIS 3D有限元数值模型,计算模型横桥向X方向取80 m,顺桥向Y方向长度为40 m,桩底持力层较好,Z方向取100 m。承台两侧为桥下道路,垫层和填土的厚度均为0.5 m,路基厚度为0.55 m,路堤按照1:1.5放坡。

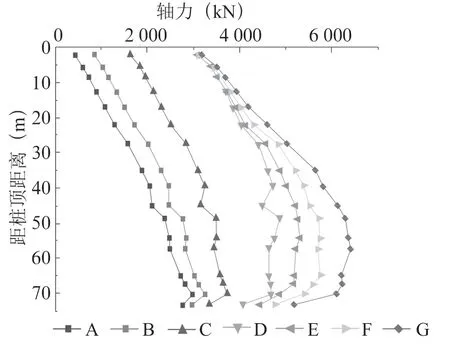

3.2 施工期桩基数值模拟分析3.2.1 桩身轴力分析

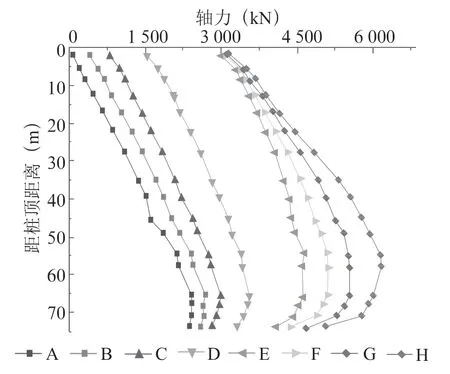

高架桥及桥下道路施工期,群桩中各桩的桩身轴力沿桩长的分布如图6所示(图中:A~E表示基桩施工、承台施工、墩身施工、盖梁施工、架梁施工,F~H表示桥下道路施工阶段,分别为垫层施工、填土施工、路基施工)。

图6 数值模拟不同施工阶段各桩的桩身轴力分布

由图6可知,在各施工阶段,群桩中各桩的桩身轴力沿桩长方向先增大后减小。在高架桥施工阶段,随着承台荷载的增大,各桩的桩顶轴力逐渐增大;在桥下道路施工阶段,承台荷载无变化,桩顶轴力基本无变化,但由于桩身上部出现负摩阻力,桩身轴力沿桩长方向增长较为明显。

3.2.2 桩侧摩阻力分析

在高架桥及桥下道路施工期,9#墩群桩中各桩的桩侧摩阻力沿桩长的分布如图7所示。

图7 数值模拟不同施工阶段各桩的桩侧摩阻力分布

由图7可知,在高架桥施工阶段,各桩的桩侧均为正摩阻力,沿桩长逐渐增大并在持力层中急剧增大;在桥下道路施工阶段,桩身中上部开始出现负摩阻力,负摩阻力沿桩长先增大后减小,中性点位置也逐渐下降。

4 施工期桩基现场试验监测值与数值模拟结果的对比分析桥下道路的路基施工完毕后,现场试验监测的各桩轴力值与数值模拟值沿桩长的分布情况基本相同,均为沿桩长方向先增大后减小,证明本文的数值模型较为合理;数值模拟的桩身轴力值小于现场监测试验值,可能的原因是现场实际情况复杂,如地面的临时土体堆载等会使桩侧摩阻力增大,导致桩身轴力增大。

路基施工完毕后,现场试验和数值模拟得到的桩身最大轴力及负摩阻力产生的下拉力见表2。

表2 现场试验数据与数值模拟值对比

由表1可知,试验桩桩身最大轴力及下拉力的现场试验值均大于数值模拟值。桩基a现场试验的最大轴力及下拉力分别比数值模拟值大4.3%、29.1%。

除了地面临时土体堆载导致两者计算结果有所差异,可能原因还有:数值模型中假定同一土层中摩阻力均匀变化,而实际上摩阻力变化较为复杂;现场试验条件比较复杂,如雨水冲刷等会使土体沉降固结增大,导致桩的负摩阻力、轴力增大。

5 结 论在高架桥及桥下道路施工期,桩身轴力沿桩长方向均为先增大后减小;随着高架桥施工的进行,桩身轴力逐渐增大,其中架梁施工完成时桩身轴力增大最为明显。

在桥下道路施工期,各桩的桩身上部开始出现负摩阻力,负摩阻力沿桩长先增大后减小,由于负摩阻力的下拉作用,桩身中部的轴力明显增大。

桩现场试验的轴力值与数值模拟值沿桩长的分布情况基本吻合,数值模型较为合理;受各种因素影响,各桩的桩身最大轴力及下拉力的现场试验值均大于数值模拟值。