摘" 要:针对传统电子装联工艺设计系统缺乏元器件库与知识库、图片及文字处理能力较弱的问题,提出了电子装联工艺设计模型,开发了面向航空电子产品的电子装联工艺设计系统,并介绍了系统框架,数据接口的用法以及使用效果。实践表明,电子装联工艺设计模型可以有针对性地为操作人员提供有指导性的工艺信息。通过调用MFC提供的数据接口可以实现图片及文字的灵活排版、工艺知识的可视化表达、文件传输以及视频播放功能。

关键词:航空电子产品;电子装联;工艺设计系统;MFC

中图分类号:TP391.7;TN405" 文献标识码:A" 文章编号:2096-4706(2024)12-0085-07

Development of Process Design System for Electronic Assembly of Avionic Devices

YANG Changlin

(AVIC Xian" Aeronautics Computing Technology Research Institute, Xian" 710076, China)

Abstract: This paper aims to problems of traditional process design system for electronic assembly, such as the absence of component base and knowledge base, the poor capability of editing image and text, proposes a process design model for electronic assembly, and a process design system for electronic assembly of avionic devices is developed. Furthermore, the system framework, the method of calling data interface and using effects are introduced. The practice indicates that the electronic assembly process design model can provide guiding process information for operators. Through calling data interfaces provided by MFC, various functions could be realized, such as the flexible typeset of images and words, the visualization of process knowledge, file transmission and playing of videos.

Keywords: avionic device; electronic assembly; process design system; MFC

0" 引" 言

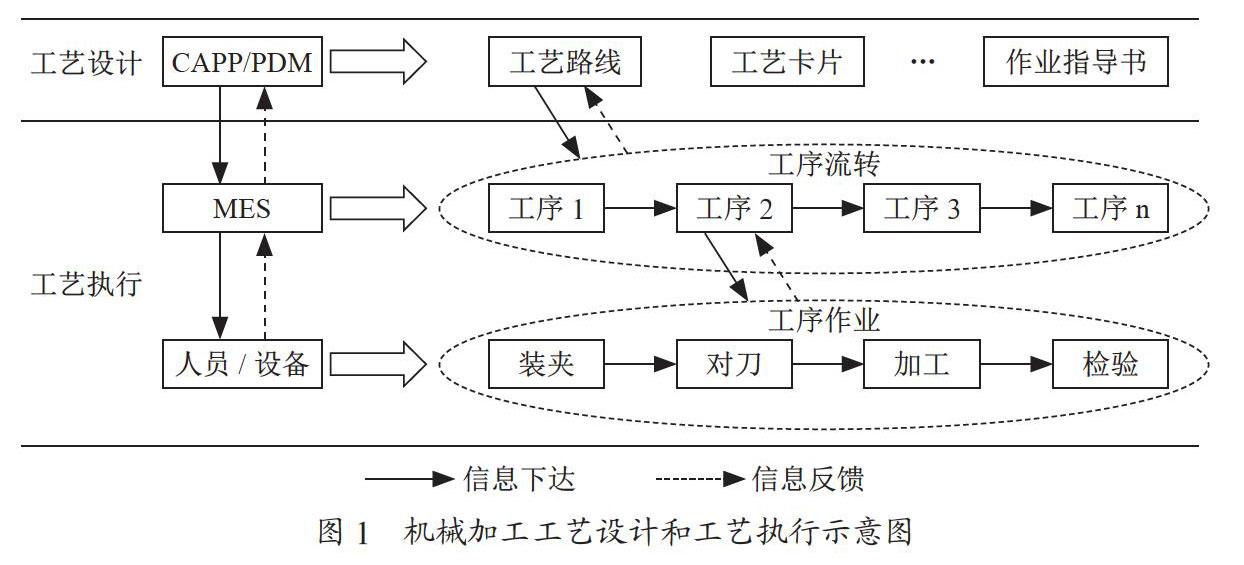

随着航空装备技术的不断进步,航空电子产品逐渐向高性能、多功能、模块化、集成化的方向发展,对航空电子产品的制造带来了一定的挑战[1]。电子装联作为电子产品生产制作过程中的重要技术,对航空电子产品的质量和可靠性有重要影响[2]。与机械加工领域不同,航空电子产品在制造过程中人的参与度较高,需要将设计阶段输出的文件与各类标准规范相结合,并转化为产品制造所需的工艺信息,包括设备的选用、参数的选取、操作过程中的注意事项、检验要求等[3]。这些信息通常以工艺文件或工艺规程的形式指导生产。这一过程中,工艺文件的编制显得尤为重要,工艺文件的内容是否准确、信息是否全面、表达方式是否直观,将对工序的实施乃至产品质量有重要影响。

目前,工艺文件的编制通常借助工艺文件设计系统实现,常见的工艺设计系统有计算机辅助工艺设计(Computer Aided Process Planning, CAPP)系统,产品全生命周期管理(Product Lifecycle Management, PLM)系统,制造执行系统(Manufacturing Execution System, MES)等[4-6]。这些系统广泛应用于机械加工领域工艺文件的设计与编制,并取得了较好的效果。但是航空电子产品的生产模式与机械加工有明显区别,具有多品种、小批量、定制化的特点。尤其对于电子装联工艺,过程中涉及的工装设备种类繁多,工序复杂,工艺路线与产品特征和元器件类型密切相关[7]。现阶段广泛采用的工艺设计系统缺乏与工艺知识库及元器件库的数据接口,工艺知识的共享性和复用性不高,这在一定程度上降低了工艺文件的编制效率[8]。此外,以文档形式呈现的工序卡片已经不能满足车间数字化转型的需要,将工艺知识以符号标注、图形图表、动画视频等多媒体可视化的方式嵌入到工艺文件中是未来的发展趋势。这意味着用于航空产品电子装联的工艺设计系统必须具备较强的文字图片处理能力以及良好的人机交互功能。

为了适应今后航空电子产品以及电子装联技术的不断发展,研究人员通过寻求工艺设计的新方法对现有工艺文件设计系统进行改进和完善。杨宏杰等人提出了基于CORBA集成的PCB装联CAPP系统[9],陈颖芳提出了三维电子装联工艺文件设计方法[10],张学斌等人提出了一种电子装联数字化管理系统用于工艺规程的编制[11]。这些研究为电子装联工艺文件设计系统的开发提供了新的思路,但是没有给出系统各个功能模块的具体实现方法。本文在已有研究的基础上提出了电子装联工艺设计模型,开发了面向航空电子产品的电子装联工艺设计系统,介绍了系统构成以及微软基础类库(Microsoft Foundation Classes, MFC)框架下几个重要数据接口的用法,并展示了系统的使用效果。

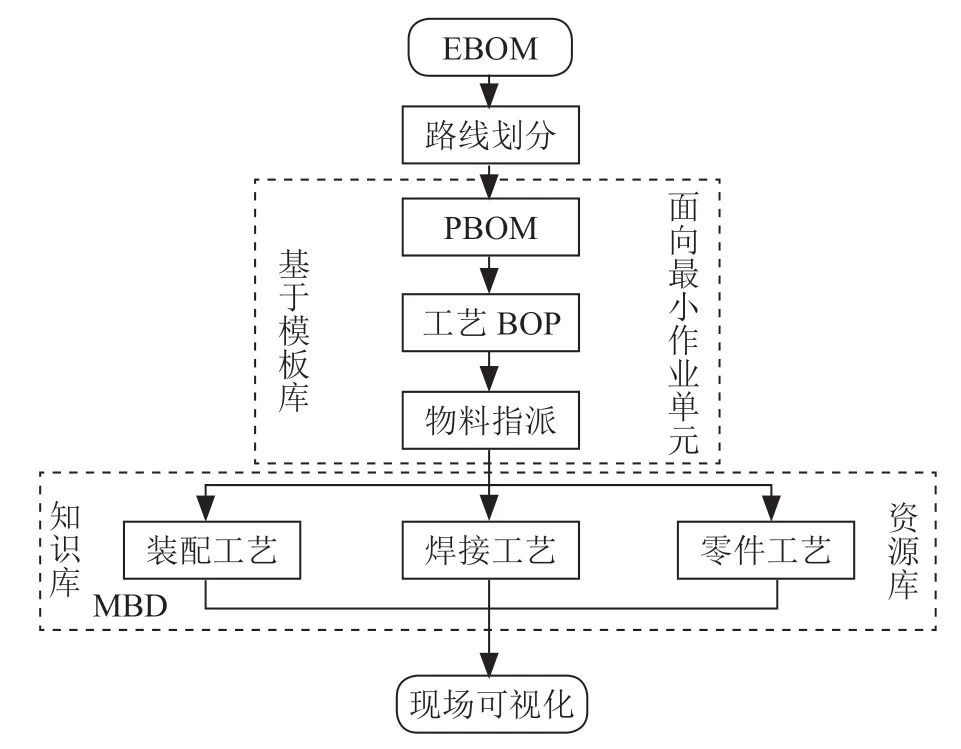

1" 电子装联工艺设计模型

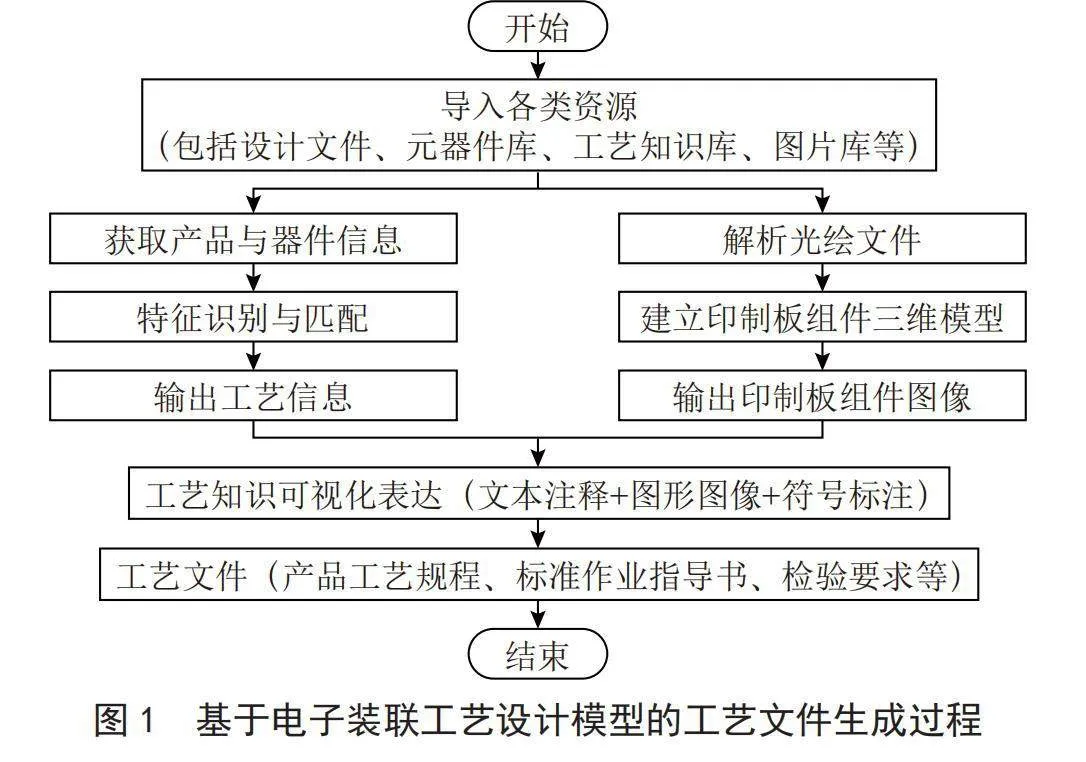

基于电子装联工艺设计模型可以将工艺知识及各类资源转化为工艺文件,通过电子装联工艺设计系统形成动画视频、工序卡片、检查单、流程图等多媒体形式。首先,将编制工艺文件所需的元件库、资源库、知识库及电子设计自动化(Electronic Design Automation, EDA)输出的设计文件导入系统中。然后,系统读取记录印制板字符、焊盘、线路等信息的光绘文件,通过解析光绘文件的格式建立印制板组件的三维模型,从而得到印制板组件的三维图像以及元器件位号与位置的对应关系。与此同时,系统根据产品特征将工艺知识的各项属性与技术规则库中的规则进行匹配,从而获取工艺规程中的各个要素,包括:工艺路线、工序名称、工装图片、操作要点、检验要求、注意事项等。所有要素包含的文字、图片经过工艺设计系统排版后在终端上呈现。工艺文件形成的整个流程如图1所示。

图1中的知识库由知识条目组成,每条工艺知识都具有以下5项属性:

1)知识类型:工艺知识的具体分类,包括工艺流程、工序说明、操作要求、操作步骤等。

2)所属工序:工艺知识对应的工序。

3)所属部件:工艺知识对应的零部件或元器件。

4)是否为关键知识:带有工艺参数或量化指标,或规范中明确指出为关键点的知识。

5)是否为关联知识:需要配合工装设备、产品、器件等实物才能完整表达的知识,通常为操作说明。

将上述5项属性与产品特征进行匹配,可以实现工艺路线的制定、工艺资源的分配以及工艺要求的提取,具体过程包括:

1)依据“产品特征—典型工艺”匹配规则为产品自动分配工艺路线。

2)依据“工序—模板”匹配规则为工序自动分配模板。

3)依据“工序—工装”匹配规则为工序自动分配工装。

4)依据“路线—工序—工步—工艺要求”匹配规则为工序制定工步,并附带操作过程关键点及注意事项的描述。

2" 电子装联工艺设计系统

2.1" 系统框架

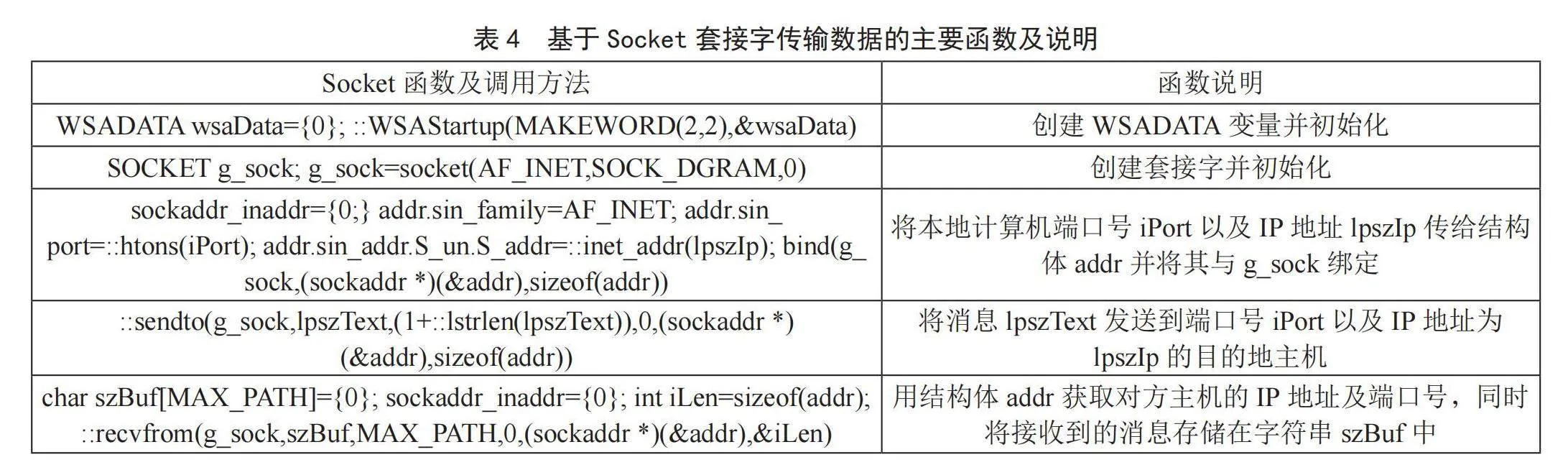

电子装联工艺设计系统是基于MFC开发的客户端应用程序,基于车间内部工控网可以实现工艺卡片的编辑、浏览、推送等功能。基于业务需求可将系统拆分为多个功能模块,每个功能模块通过调用不同的接口程序实现,以此构建的系统整体框架如图2所示。

软件最底层是存储各类电子装联工艺信息的数据库,包括图片资源、文字、设计文件、多媒体资源以及生产过程产生的各类表单。其中,图片资源涵盖所有工装设备的三维图片,文字资源以文本文档的形式存储各类标准规范,设计文件用于印制板组件的三维建模,多媒体资源用于操作过程的演示和教学。用户通过访问服务器可以从数据库中获取到需要的消息,也可以基于车间内部工控网将本地数据发送给其他主机。

系统的中间层是处理各种数据的数据接口。这些数据接口大部分来自MFC提供的库函数或组件,通常以函数的形式封装在不同的类中。通过调用这些数据接口可以实现各种不同的功能,包括文字的显示与编辑、图片的插入与调整、二维或三维图像的绘制、视频播放、Excel文件的读取或导出、数据的发送与接收等。

系统的最顶层是面向用户的界面、窗口、菜单、按钮等辅助人机交互的各种控件和按钮。电子装联工艺设计系统既可以用于工艺文件的编制,也可用于工艺知识的呈现。对于标准和规范中的通用知识,包括操作步骤、注意事项、检验要求等可以通过文字超链接的方式打开,以图片、动画、视频等直观的方式呈现。对于与产品特征密切相关的工艺要求,系统基于电子装联工艺设计模型自动识别,并以“标注符号+注释文本+图形图像”的方式进行标注。其中,“标注符号”是以组合框的形式对电子装联工艺信息进行描述,结合信息类型和信息量的大小可以对符号的长度和高度进行自动调节,具有较强的自适应性。“注释文本”可以设置超链接,便于操作人员观看动画、视频等资源。“图形图像”用于描述工装、设备以及待加工的对象。

2.2" 工艺信息数据库

工艺信息数据库存储的数据主要包括以下几类:

1)工装设备的图片资源。工装设备的图片有两种类型,第一种是实物照片,第二种是三维设计软件导出的工装设备的三维模型图。MFC框架下,系统能识别的图片格式有:bmp、png、jpg和gif。

2)工艺知识库。将工艺规范、检验规范以及标准作业指导书中的工艺知识以条目的形式保存在Excel电子表格中构成工艺知识库。条目某一项属性的具体值显示在同一列。系统可以基于固定格式读取存储工艺知识条目的Excel表格,并根据属性名和属性值对所需的工艺知识进行筛选,将筛选出的知识条目用于工艺文件的编制。

3)规则库。电子装联工艺设计模型所需的规则主要来自两个方面:一方面是标准及规范中的检验要求及注意事项;另一方面来源于资深工艺工程师的知识积累。规则库经过不断的更新迭代保证产品质量满足要求。

4)设计文件。设计文件主要是EDA软件输出的光绘文件和元器件信息,这些信息通常存储在文本文档中。系统将根据文件的命名方式以及标准数据格式识别文件类型并提取其中的工艺信息。

5)多媒体资源。多媒体资源以动画和视频为主,用于呈现设备的使用方法和具体操作步骤。系统能识别的视频格式有:wmv、rmvb、avi、mp4。

6)过程记录数据。过程记录数据包括生产过程中工艺参数的选取、设备输出的检测结果、对历史质量数据的统计结果、操作人员及相应的产品信息等。这些数据通常存储在Excel电子表格中。

2.3" 数据接口

2.3.1" Windows图形设备接口GDI

图形设备接口(Graphics Device Interface, GDI)可用于处理所有Windows程序的图形输出,使用GDI函数可以绘制直线、曲线、闭合图形以及文本,也可用于图片导入,从而实现工艺文件中图片和文字的灵活排版。函数对应的头文件是lt;Gdiplus.hgt;。使用GDI 绘图之前需要获取客户端程序的窗口及绘图控件,然后创建绘图指针并初始化:

CWnd *drawingWnd ; //创建一个窗口指针

drawingWnd=GetDlgItem(IDC_STATIC); //窗口指针指向客户端上ID号为IDC_STATIC的图片控件

CRectrect; //创建矩形对象用于获取控件属性

CDC *pDC; //创建CDC类指针用于绘图

drawingWnd-gt;GetClientRect(amp;rect); //获取图片控件所在的矩形区域

pDC=drawingWnd-gt;GetDC();//获取图形设备接口DC并将其赋值给pDC指针

绘图指针的初始化完成后,即可用CDC类中的函数绘图,绘制的图像将显示在窗口指针指向的图片控件上。绘图的方式有两种,第一种是通过创建画笔绘制图形轮廓:

CPen *pen = new CPen; //创建画笔

pen-gt;CreatePen(PS_SOLID,1,RGB(0,0,0)); //创建粗细为1的黑色实线画笔

pDC-gt;SelectObject(pen); //选中创建好的画笔

第二种是创建画刷填充所要绘制的图形:

CBrush *pNewBrush = new CBrush; //创建画刷

pNewBrush-gt;CreateSolidBrush(RGB(0,0,0)); //创建一个黑色画刷

pDC-gt;SelectObject(pNewBrush);//选中黑色画刷

创建好画笔和画刷后通过调用相应的函数完成图形绘制以及文字输出,函数的调用方法及参数说明如表1所示。

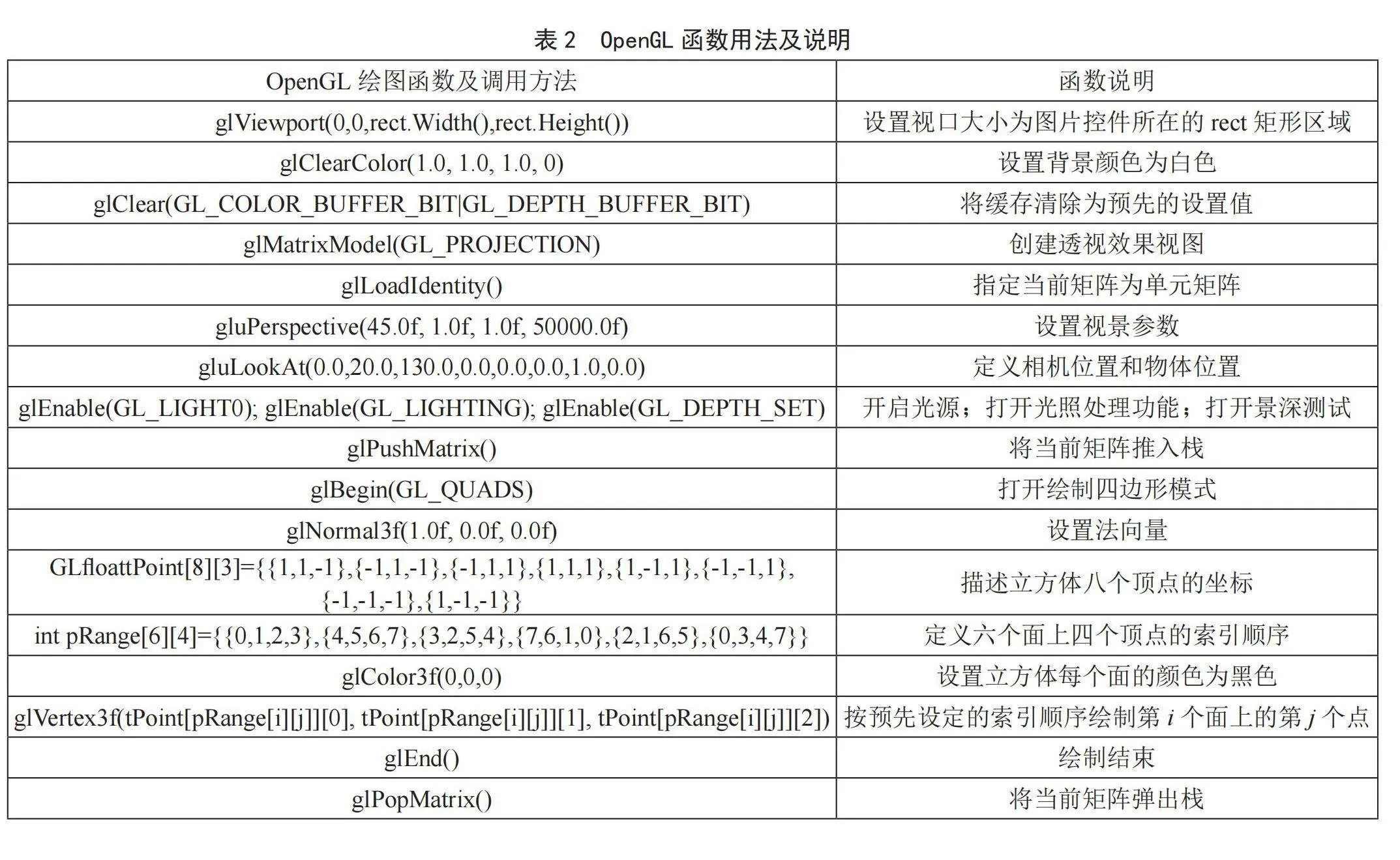

2.3.2" 开放图形库OpenGL

基于图形设备接口GDI可以绘制简单的二维图形,对于三维图像的绘制及渲染需要用OpenGL 库函数实现,调用OpenGL之前需要包含头文件及相关组件:lt;gl\gL.hgt;,lt;gl\glu.hgt;,lt;gl\glaux.hgt;,lt;gl\glut.hgt;和“glut32.dll“。以绘制三维立方体为例,主要函数的用法及说明如表2所示。

2.3.3" Excel文件读取

Excel是生产过程中最为常见的存储各类报表的文件,通过调用微软提供的数据接口,可以获取操作Excel表格的类库,从而实现Excel数据的读取。具体操作为:在Visual C++ 6.0的环境下打开类向导,点击Add Classes-gt;From a type library,在Offce软件的装目录下找到Excel.exe并打开,在弹出的Confirm Classes对话框内选择常用的操作Excel的类:_Application、_Worksheet、_Workbook、Workbooks、Worksheets、Range、Sheets,点击确定完成类库的导入。上述七个类需要分别建立各自的对象:m_oExcelApp、m_oWorkSheet、m_oWorkBook,m_oWorkBooks、m_oWorkSheets、m_oCurrRange、m_oSheets。读入Excel文件过程中主要函数的调用方法及说明如表3所示。

2.3.4" 视频播放

视频播放功能可以通过调用Windows系统提供的动态链接库 wmp.dll实现。具体步骤为:

1)在MFC框架下新建基于对话框的应用程序,创建视频播放控件IDC_OCX1。

2)在窗体空白处右击→插入ActiveX控件→点击Windows Media Player→点击确定。

3)在插入的视频播放控件上右击→选择classwizard打开类向导。

4)选中IDC_OCX1→点击Add Variable→点击确定添加所有类。

5)将绑定变量的名称设置为m_player→点击确定。

完成上述操作后通过调用SetUrl函数实现视频播放。

CStringPathName;" "//创建CStng变量存储视频路径

m_player.SetUrl(pathname);" //将路径设置为pathName播放视频

2.3.5" 文件传输

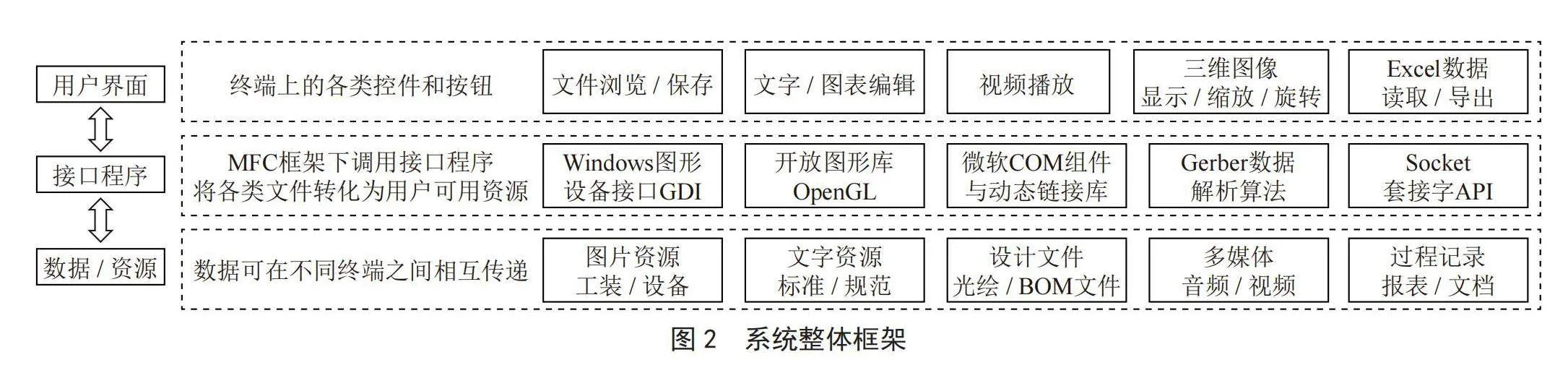

文件的发送与接收依靠Windows平台下的网络编程接口Windows Socket,即套接字实现。本系统基于UDP通信协议传输数据,支持一对一、一对多、多对一和多对多的交互通信,以保证数据的互联互通与实时共享。在MFC的框架下,调用Socket API,需要引用头文件lt;WinSock2.hgt;,传输数据用到的函数及用法如表4所示。

3" 应用效果

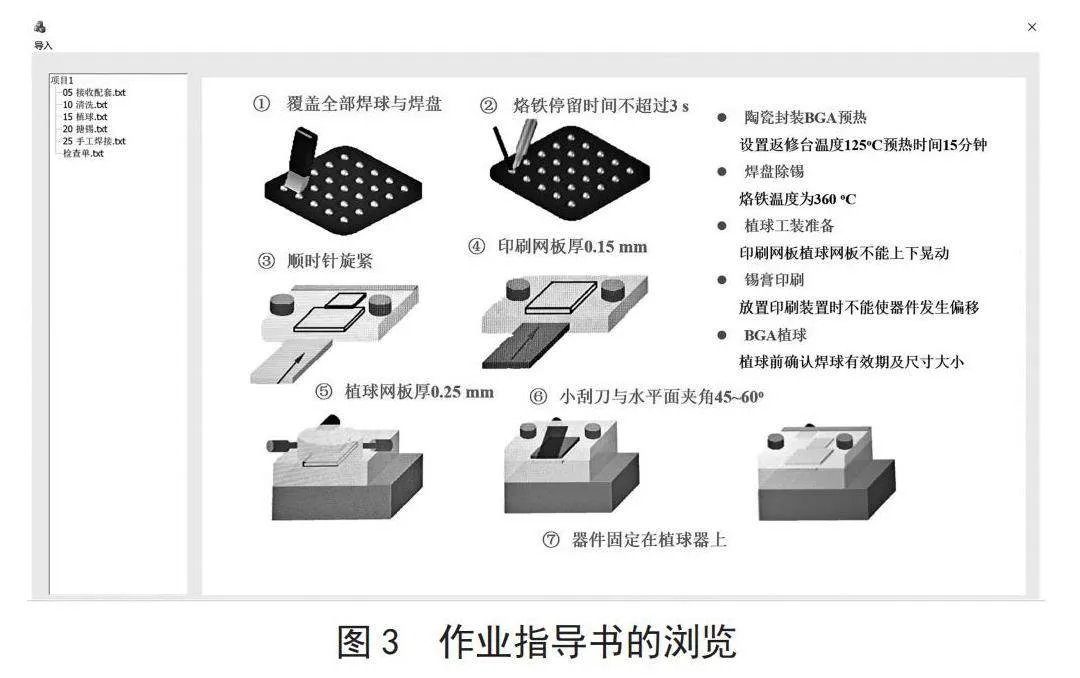

电子装联工艺设计系统可以生成的文件包括两类。第一类是基于标准和规范生成的通用知识卡片,包括标准作业指导书和检验要求。通用知识卡片中的所有信息,包括文字的内容、大小、颜色、行距、图片的大小、位置、保存路径、超链接等信息以字符串的形式保存在文本文档中。系统通过解析文本文档中的数据格式将工艺文件中的文字及图片信息展示在界面上。基于图形设备接口GDI,根据操作习惯定义具体的交互方式即可实现文字及图片的编辑。对于已经形成模板的工序,则根据模板的定义,按照预先设置的参数对图片及文字内容进行自动排版。作业指导书的浏览场景如图3所示,工艺检查单的浏览场景如图4所示。

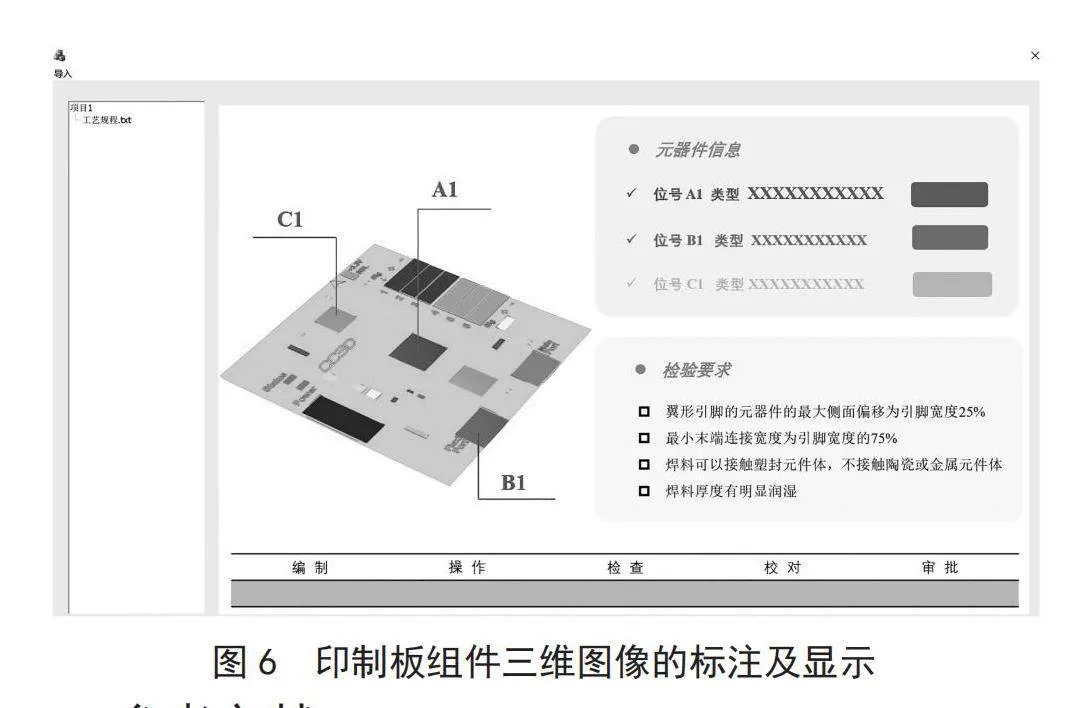

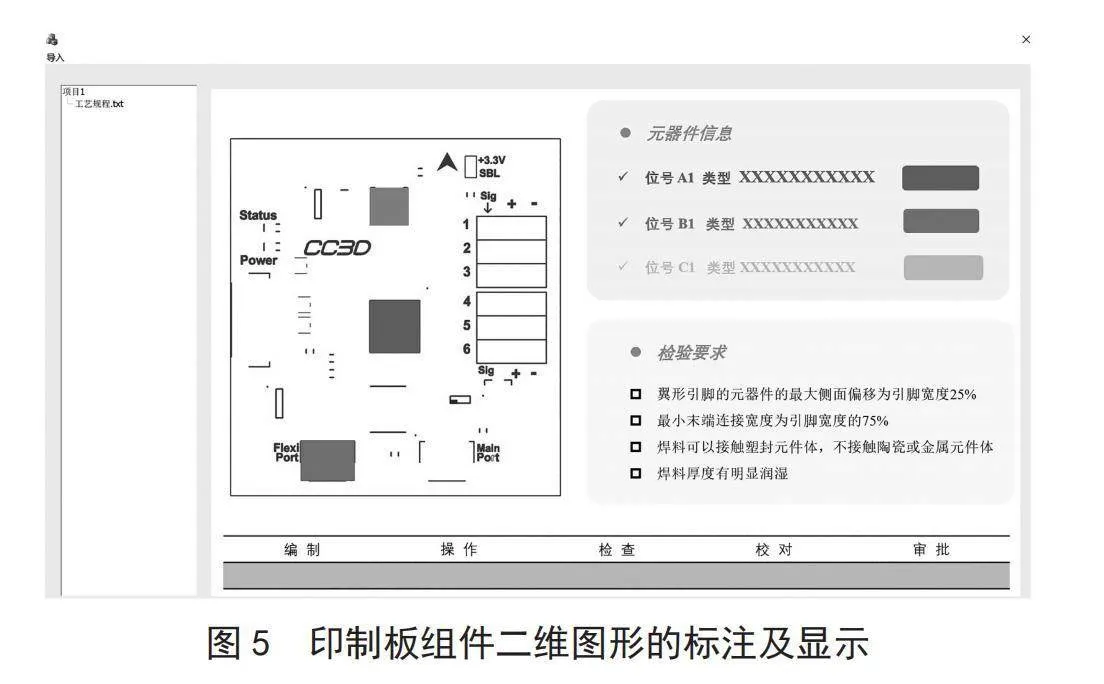

第二类是系统基于产品生成的工艺规程。其中,文字内容来源于电子装联工艺设计模型对工艺知识的识别和筛选,图片资源来源于设备照片或数字化的虚拟模型。此外,通过解析光绘文件获得焊盘及元器件的长宽尺寸及位置信息,结合EDA导出的BOM文件可以建立电子装联过程的三维模型,从而输出印制板组件的图片。通过在系统中输入器件位号及颜色即可以对器件进行高亮显示。印制板组件的显示方式有两种,第一种是以二维图像的方式显示,如图5所示。第二种是以三维图像嵌入工艺卡片的形式展示,如图6所示。除了对待加工元器件进行标注外,还可以插入直线,前头,矩形等简单几何图形对文本进行注释,方便操作人员识别操作要点。

4" 结" 论

本文介绍了一个面向航空电子产品的电子装联工艺设计系统,实践结果表明基于工艺知识库和规则库的电子装联工艺设计模型能够为操作人员提供有指导性的工艺信息。基于MFC的客户端应用程序可以实现电子装联工艺设计系统的开发,通过调用Windows提供的动态链接库,OpenGL库函数以及封装在MFC内部的库函数可以实现文字排版、图形绘制、三维图像显示、Excel文件读取、视频播放,文件收发等功能。数据接口的调用能在很大程度上提高系统的开发效率,确保电子装联工艺设计系统具备较强的文字及图片处理能力以及良好的人机交互功能,对今后电子装联工艺的数字化设计有很大帮助。

参考文献:

[1] KANDLIKAR S G,HAYNER C N. Liquid Cooled Cold Plates for Industrial High-Power Electronic Devices-Thermal Design and Manufacturing Considerations [J].Heat Transfer Engineering,2009,30 (12):918-930.

[2] 赵爱华.航空电子产品电装工艺技术分析与研究 [J].电子科学技术,2016,3(4):406-409.

[3] 宋向辉.浅论发展中的电子装联焊接工艺 [J].现代工业经济和信息化,2023,13(5):297-299.

[4] Ting Y,LIU Y C,LIU Y Z,et al. Review on Cyber-Physical System: Technology Analysis and Trends [J].Journal of Electronics amp; Information Technology,2021,43(12):3393- 3406.

[5] 李浩,陶飞,王昊琪,等.基于数字孪生的复杂产品设计制造一体化开发框架与关键技术 [J].计算机集成制造系统,2019,25(6):1320-1336.

[6] 张益,冯毅萍,荣冈.智慧工厂的参考模型与关键技术 [J].计算机集成制造系统,2016,22(1):1-12.

[7] 陈真.某双面电路板电子装联工艺设计 [J].装备制造技术,2018(5):159-161.

[8] 杜晨晓,刘金锋,李纯金,等.工艺数据驱动的加工演变特征快速建模方法 [J].计算机集成制造系统,2023,29(9):2948-2962.

[9] 杨宏杰,卢正鼎,刘青.基于CORBA集成的PCB装联CAPP系统研究 [J].华中科技大学学报,2001(9):25-27.

[10] 陈颖芳.三维电子装联工艺文件设计方法 [J].电子测试,2020(10):123-124.

[11] 张学斌,成平,冯燕,等.电子装联数字化管理研究 [J].上海航天,2014,31(S1):49-52+81.

作者简介:杨昌霖(1992—),男,彝族,云南昆明人,工程师,硕士研究生,研究方向:智能制造。