摘 要:文章介绍了X-Ray光学成像技术对电芯进行OH检测、Gap检测中出现的三种场景,如图像模糊不清晰无法做出质检分辨、OH检测和Gap检测不能同时完成、超厚电芯检测异常等案例的解决方法。其中:X-Ray高动态范围图像增强算法解决了图像模糊问题;利用三维重建测量算法实现OH检测和Gap检测同步,并融合Gap特征提高了OH检测精度;针对超厚电芯在线质检,利用AI算法增加原图信息,改善图像预处理质量,增强超厚电芯极片轮廓和极片端点的特征,解决了X-Ray穿透超厚电芯出现信号衰减的问题。这些解决方法都是应用“分时频闪三维重建测量算法”来解决简单光学算法方案无法从形态上对缺陷的高度进行量化的测量的问题。

关键词:X-Ray图像;三维重建测量算法;图像融合

中图分类号:TP206+.1 文献标识码:A 文章编号:2096-4706(2024)17-0005-04

0 引 言

电芯是锂离子电池的内部核心[1]。通常情况下,电芯被一种蓝膜包覆,形成方形蓝膜电芯。方形蓝膜电芯可以保护电芯免受外界环境的影响,提高电芯的安全性、稳定性和使用性能,还可以延长电池的使用寿命。

锂电池生产中的包膜工序已经设定了对“粘附性、均匀型、涂布速度、边缘整洁度、气泡、浸润性和边缘梯度”等工艺控制参数,以保证方形蓝膜电芯产品质量。但生产企业必须在方形蓝膜电芯出厂前,对方形蓝膜电芯进行质量检测,以保证向用户提供合格产品。

方形蓝膜电芯质量检测包括对电芯极柱侧面进行外观检测,如极简极柱侧面塑胶烫伤、划痕、破损、漏金属、及极限极柱侧面的极柱拉丝、极柱塑胶烫伤等缺陷[2]。近年来,X射线探测器成像技术已经广泛地应用到检测方形蓝膜电芯质量。其工作原理是X射线源发出的射线穿过待检电芯工位并在相应探测器上成像,以实现待检测电芯的全方位检测。这种电芯检测技术是采用视觉照片技术检测代替人工识别。随着光学影像技术与软件算法结合不断深入[3],电芯质检效率和准确率不断提高,也不断减少电芯产品误检情况的发生。

文章介绍的三种案例是在采用X-Ray光学成像信息与计算机结合的自动化检测系统中植入三维重建测量算法,解决方形蓝膜电芯质检中遇到的具体问题。

1 名词解释

1.1 电芯OH检测

裸电芯内有阴极、阳极和隔片等三层结构[1]。裸电芯内的阴极、阳极厚度一致,长度不同。阴、阳极长度不同的固定差值是电芯内部的电化学反应的必备条件。裸电芯OH测定就是利用光学成像技术检测阴、阳极长度差值是否满足标准。

1.2 电芯Gap检测

电芯Gap检测是裸电芯内的阴极、阳极之间的物理间距的检测。

2 案例介绍

2.1 案例一

利用X-Ray图像对比度检测时会遇到方形蓝膜电芯检测特征与特征周围物质相差不大的检测场景。这是因为传统图像增强算法导致图像原始数据大量丢失、图像模糊,无法完成方形蓝膜电芯的在线检测。

从技术角度[4-5]分析上述的场景现象,发现现有X-Ray图像对比度检测存在以下两个问题:

1)图像极片头部图像不够清晰,无法用于OH检测,检测准确度差。

2)低信噪比情况下图像预处理效果不佳,导致后续检测精度预重复性达不到要求。

采用X-Ray高动态范围图像的增强算法,可以解决上述两个问题。X-Ray高动态范围图像增强算法的机理是利用多种降噪方法组合的方式对低信噪比图像进行降噪处理[1,5-6];并利用图像的梯度信息进行图像增强处理[4,7],同时增强OH和Gap检测所需的极片特征[2]。具体做法是在原X-Ray图像对比度检测流程中植入“均值滤波、高斯滤波及三维块匹配降噪”三组模块。其中“三维块匹配降噪”是通过分时频闪摄像对前后两帧的图像进行对比筛选处理以发现降噪位置,利用三维重建算法对其进行增强控制,获得图像明暗部分细节都更加清晰的实际图像效果。

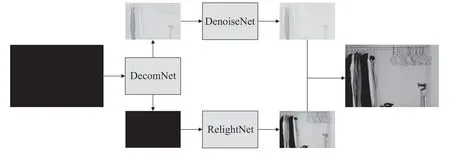

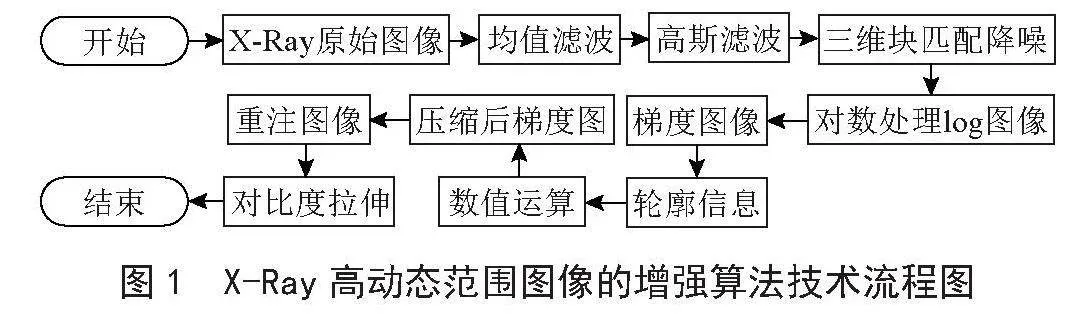

X-Ray高动态范围图像增强算法的技术流程如图1所示,具体步骤如下:

1)将X-Ray图像带入Retinex理论的基本假设,将原始图像S表示为光照图像L和反射率图像R的乘积获取原始图像S的对数处理图像s-log。

2)对获取的对数处理图像s-log进行归一化处理,得到对数处理图像的归一化图像s-log-1。

3)利用导向滤波算法获取平滑区域均值滤波的图像base-log;将平滑区域均值滤波的图像base-log映射至对数处理图像s-log图像值域,得到映射后的图像baseys-log,对数处理图像s-log减去映射后的图像baseys-log得到图像detail-log。

4)分别为平滑区域均值滤波的图像base-log和图像detail-log分配一个正数系数;将分配有正系数的平滑区域均值滤波的图像base-log和图像detail-log相加得到图像r-log,并将r-log映射至对数处理图像s-log的图像值域;最后,获取增强后的结果图R。

本方法在2023年9月用于方形蓝膜电芯在线质检。其具体操作是将多种降噪算法组合使用,尽可能提高图像信噪比。利用X-Ray设备在同一位置分时多频次取图,并对多张图像做均值滤波即可从时域维度有效提高信噪比,随后对均值图像进行高斯滤波减弱图像中的高斯噪声。最后利用三维模块匹配算法将相似图像块处理成三维组完成协同滤波。利用压缩后梯度值重建图像,并对重建图像进行单向对比度增强或局部直方图等对比度拉伸操作获取供后续检测的X-Ray图像。

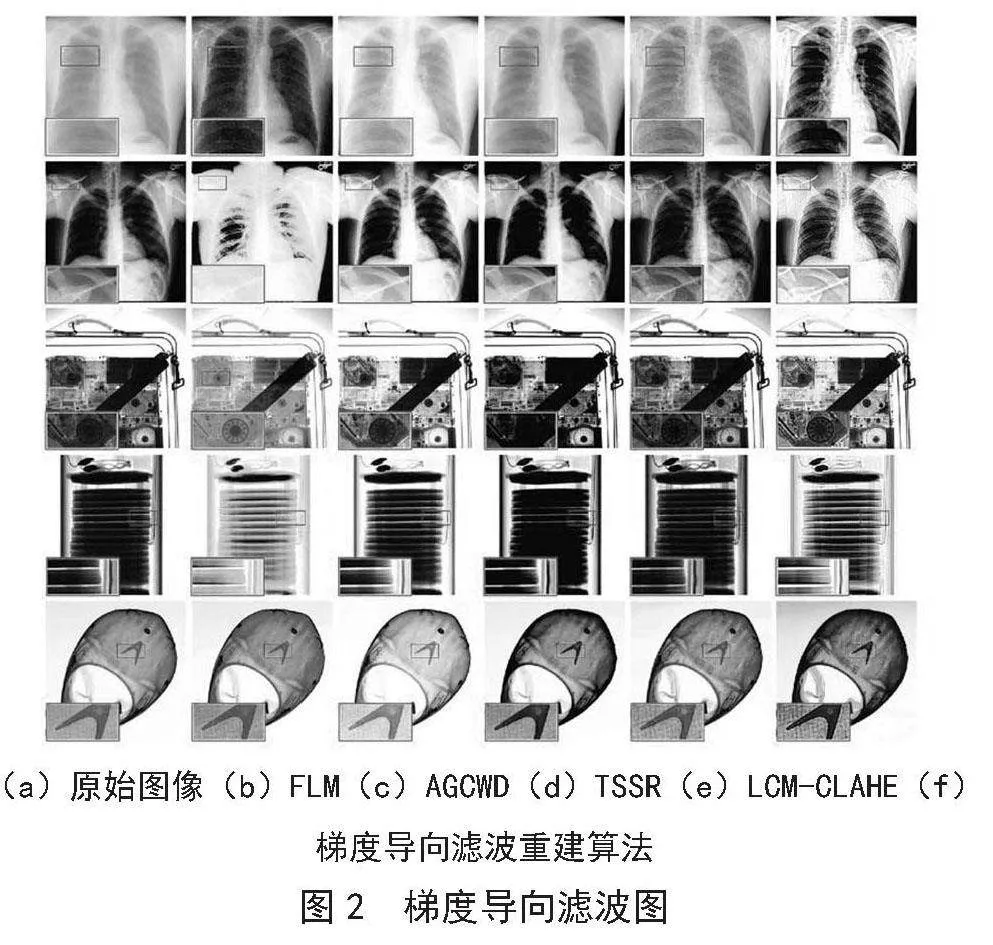

现场应用表明:利用梯度导向滤波重建算法重建图像,并对重建图像进行单向对比度增强或局部直方图等对比度拉伸操作后,X-Ray图像极片清晰,图像效果柔和,受硬件噪声影响小,更利于电芯后续检测。

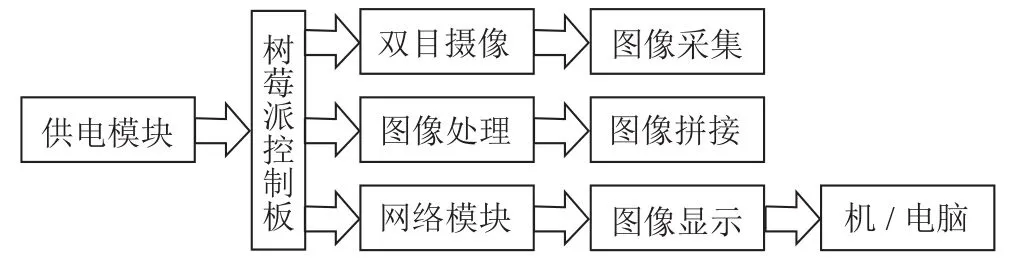

如图2所示的梯度导向滤波图可以向读者直观地展示“利用图像的梯度信息进行图像增强处理”的效果。就是利用X-Ray原高位图像中的梯度信息对图像进行重建并在保证信噪比的同时,进一步地突出了被检物的细节信息[8]。

2.2 案例二

本案例主要内容为如何利用相同图像与标注信息,实现电芯OH检测和Gap检测的同时进行,以提高信息利用率并提高OH检测精度。

方形蓝膜电芯质检希望依靠光学成像技术[3-4]把被检物看得越细越好。但因采用光学成像技术不同,在线质检装置成本也不同。在不增加质检成本的前提下提高检测精度,解决方案就是依靠现有X-Ray图像,利用相同OH图像检测Gap,实现多种预处理效果及Gap特征融合[6-7,9],从而提高OH检测精度。

原技术方法是先获取训练样本的图像集,根据训练样本图像集对神经网络进行训练以获取分割的网络模型;然后根据分割网络模型对待检测电芯的目标检测图像进行检测,获取相应的第一、二值化图像;再根据第一、二值化图像获取待检测电芯的正极和负极的顶部坐标;最后根据顶部坐标计算待检测电芯的OH。其存在以下两个问题:

1)这种方法只能单独完成电芯OH检测。对于不涉及电芯OH检测的大量极片图像和标注信息都被忽略掉。如进行电芯Gap检测,还需要另外获取图像信息,即不能同时完成电芯OH检测和Gap检测。

2)在单一图像效果中,随着图像靠近电芯内圈,信噪比逐渐下降导致检测精度与重复性达不到检测要求。

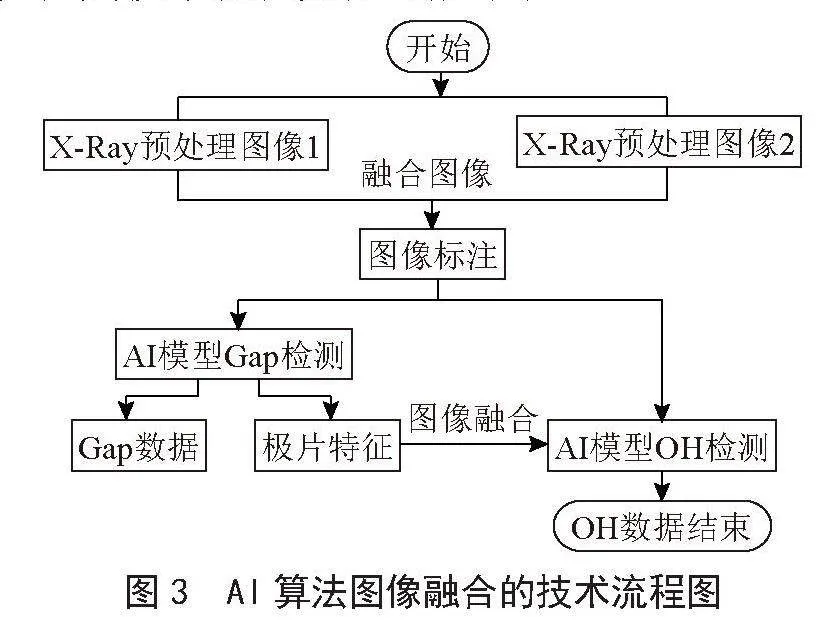

改进后的技术方法要实现利用同一图像标注信息完成OH检测和Gap检测,提高信息利用率;同时还要利用Gap检测结果提高OH检测精度,满足MAS重复性和准确性的要求。其具体操作是先对X-Ray预处理图像进行图像融合[4,10];即通过多阶段任务和多预处理效果融合,形成适合于神经网络训练的样本图像集[5-7];然后调整现有标注方式使OH标注信息可用于Gap检测;再植入三维重建算法模型[11-12]对待测电芯进行Gap检测;最后将Gap检测获得的极片特征信息植入OH检测的AI算法中,达到获取高精度OH信息的目的。这种技术方法被称之为“基于AI算法的OH检测方法”。

原OH检测方法仅利用预处理效果进行OH检测。反之,改进后的OH检测方法是使用侧重点不同的两种预处理效果共同进行检测[10],对预处理图像1、2分别突出极片骨架和极片细节,两种预处理图像融合为多通道图像后进行标注制作深度学习数据集[6-7,9],以增加数据维度从而提高检测精度[5]。AI算法融合多种预处理效果[11]和Gap检测获得的极片信息达到提高OH检测精度的目的,满足工业生产MSA需求。

AI模型是分割模型。分割模型实现了对图像进行多次特征提取[12],然后对图像中每个像素点进行分类输出背景、阴极、阳极的特征值与概率值的目的。利用梯度下降法进行模型训练至能稳定识别阴、阳极。经Gap模型输出的概率图利用阈值分割可以得到阴、阳极图;再采用原算法得到Gap数值,模型输出特征值融合植入多通道图像进行OH检测。

Gap模型输出的特征值非OH检测必需,但补充特征值却有效提高OH检测准确度。

OH模型输出概率图利用阈值分割得到阴、阳极头部的mask图,再经原算法确定极片对应关系计算OH值,其技术流程如图3所示。

2.3 案例三

X-Ray设备对超厚电芯检测时出现图像信号衰减,无法完成电芯的Gap检测。

超厚电芯是电芯生产异常状态的产品。出现超厚电芯时,常规X-Ray设备就会出现图像信号衰减,出现待检电芯检测故障。这是因为改进前的电芯质检方法是先对原始X-Ray图像进行单向滤波处理,得到可用于Gap检测的极片特征图;然后制作样本图像集并根据训练样本图像集对神经网络进行训练以获取分割网络模型;最后根据分割网络模型对待检测电芯的目标检测图像进行比对检测。但存在的问题是当电芯超厚时,X-Ray在穿透电芯后出现信号衰减,检测超厚电芯时内圈信噪比过低导致预处理后极片不连续,无法完成Gap检测。

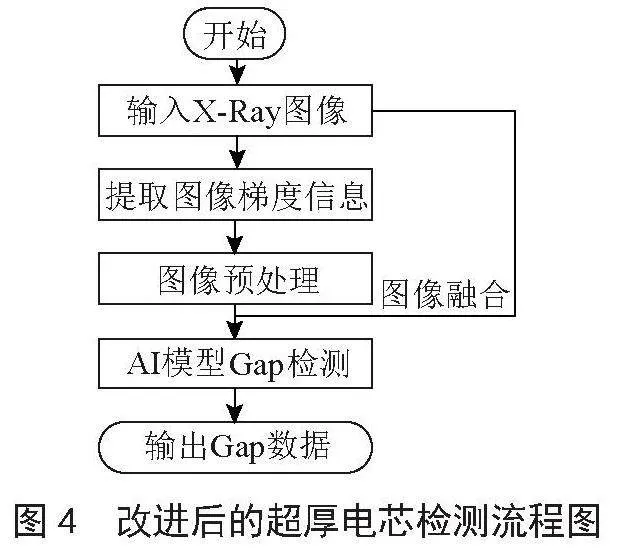

改进后的检测方案是借助AI算法[11]对X-Ray预处理图像进行检测,通过组合降噪结合后,得到更加适合的预处理方式,解决因电芯过厚,X-Ray穿透电芯厚的信号衰减无法进行Gap的问题。其检测工作流程是:

1)先改进标注方式,并增加原图信息完成对极片特征不连续电芯的Gap检测。

2)对X-Ray图像梯度信息进行处理,改善预处理质量,增强超厚电芯极片轮廓及极片端点的特征。

改进后的检测方法可以达到增加Gap检测的抗干扰能力,还可以对低信噪比图像、预处理后极片特征不连续的图像进行Gap检测;同时统一Gap、OH预处理效果,降低Gap训练数据集的获取难度,超厚电芯检测流程如图4所示。

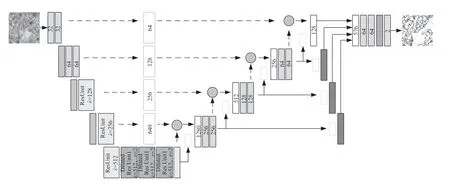

本解决方案的AI模型分为编码器和解码器两个部分。编码器通过多次采样提取不同视觉场景下的极片特征,随后特征数据进入解码器部分经多次特征融合,最终输出背景、阴极、阳极三张权重图。模型的训练使用交叉熵损失函数和梯度下降法对模型进行反向传播更新参数[12],提高模型感知极片的能力。最后根据模型输出阴、阳极结果利用传统算法计算相邻阴阳极最小间距,从而获得电芯Gap信息。

使用改进后的检测方法可以探测厚度32 mm裸电芯上的单层厚度变化的缺陷。

3 结 论

本文介绍了提高方形蓝膜电芯质检精确度的三种改进方法。这三种改进方法都是依靠现有X-Ray设备在进行电芯质检光学成像过程中,借助AI技术优化或改进原检测流程,提高在线质检设备检测精度和检测准确率的案例。案例1是通过AI块匹配降噪增强图像对比度,解决方形蓝膜电芯检测特征与特征周围物质相似、图像模糊无法检测的问题。案例2通过图像融合、标注调整及三维重建算法,解决OH检测和Gap检测不能同时完成的问题。案例3针对生产异常出现32 mm的超厚电芯的检测方法。

应用三维视觉成像技术对电芯表面异物或凹坑的高度或深度等具体质量缺陷细节的质检技术是“基于分时频闪的三维重建测量算法”。这种技术方法可解决简单光学算法方案无法从形态上对缺陷的高度进行量化的测量的问题。

采用这种AI算法后,分时频闪高度相关性系数大于97%,高于人工置信度80%。从实际应用效果看,分时频闪三维重建测量算法技术的可靠性非常高。

随着社会对方形蓝膜电芯产品质量要求不断提高,方形蓝膜电芯在线质检水平也将持续改进提升。如电芯的极片变形/微短路、隔膜瑕疵、负极析锂、金属异物以及热稳定性,等等,都是影响电芯产品质量潜在因素。为保证电池使用安全,必须在方形蓝膜电芯被使用前,实现产品在线质检信息及时反馈,控制有缺陷电芯不进入社会。由此来说,提升方形蓝膜电芯质量检测技术水平就是不断改进检测方法,提高质量检测精确度。

未来的方形蓝膜电芯质量检测技术是光学成像与光学信息和计算机乃至数学模型有机融合,实现高精度智能化在线质量检测。上述所述的三种技术方案都是光学成像技术和AI模型结合的产物。由此可见,计算光学成像技术已经发展为一门集信息光学、现代信号处理、计算光学、几何光学等理论于一体的新兴交叉技术研究领域。

参考文献:

[1] 李泓.锂电池基础科学 [M].北京:化学工业出版社,2021.

[2] 黄梦涛,王露.锂电池极片缺陷特征融合与分类 [J].制造业自动化,2021,43(10):61-63.

[3] 左超,陈钱.分辨率、超分辨率与空间带宽积拓展——从计算光学成像角度的一些思考 [J].中国光学:中英文,2022,15(6):1105-1166.

[4] 陈纯毅,吴欣怡,胡小娟,等.多尺度注意力融合的图像超分辨率重建 [J].中国光学:中英文,2023,16(5):1034-1044.

[5] 雷娜,安东生,郭洋,等.深度学习的几何学解释 [J].Engineering,2020,6(3):340-370.

[6] 史蒂文斯,安蒂加,菲曼.PyTorch深度学习实战 [M].牟大恩,译.北京:人民邮电出版社,2022.

[7] ZHANG A,LIPTON Z C,LI M,等.动手学深度学习:PyTorch版 [M].HE X T,HU R,译.北京:人民邮电出版社,2023.

[8] ZHAO T,ZHANG S X. X-Ray Image Enhancement Based on Nonsubsampled Shearlet Transform and Gradient Domain Guided Filtering [J].Sensors,2022,22(11):4074.

[9] 张伟楠,沈键,俞勇.动手学强化学习 [M].北京:人民邮电出版社,2022.

[10] 凯勒,布拉德斯基.学习OpenCV 3:中文版 [M].刘昌祥,吴雨培,王成龙,等译.北京:清华大学出版社,2018.

[11] 张奇,桂韬,郑锐,等.大规模语言模型:从理论到实践 [M].北京:电子工业出版社,2024.

[12] 李金洪.基于BERT模型的自然语言处理实战 [M].北京:电子工业出版社,2021.

作者简介:黄云龙(1988—),男,汉族,广东揭阳人,上海交通大学博渊未来技术学院联培基地行业导师,博士,研究方向:智能电芯及电芯智能检测技术。

收稿日期:2024-02-29

DOI:10.19850/j.cnki.2096-4706.2024.17.002

Cas+0nzhOdapxkUugsv7l6HDqRE1Q7oQV7j5BSYiOeuRqw=e Research on Improving the Precision of Cell Quality Detection by 3D Reconstruction Measurement Algorithm

HUANG Yunlong

(Department of Intelligent Manufacturing in CATL, Ningde 352100, China)

Abstract: This paper introduces the solutions for three kinds of scenarios in the OH detection and Gap detection of cells by X-Ray optical imaging technology, such as the image is blurred and can not be distinguished by quality inspection, OH detection and Gap detection can not be completed at the same time, and ultra-thick cell detection is abnormal.In this paper, X-Ray high dynamic range image enhancement algorithm solves the problem of image blur. The 3D reconstruction measurement algorithm is used to realize the synchronization of OH detection and Gap detection, and it fuses Gap features to improve the OH detection precision. Aiming at the online quality inspection of ultra-thick cells, AI algorithm is used to increase the original image information, improve the quality of image preprocessing, and enhance the profile of ultra-thick cell electrode sheets and the characteristics of electrode sheet end points, and it solves the problem of signal attenuation caused by X-Ray penetration of ultra-thick cells. These solution are application of “Time-sharing Stroboscopic 3D Reconstruction Measurement Algorithm” to solve the problem that the simple optical algorithm can not quantify the height of the defect morphologically.

Keywords: X-Ray image; 3D reconstruction measurement algorithm; image fusion