摘 要:针对航空薄壁件在加工中易变形、工件振动、耗时长的现状,提出了基于Unity3D的智能工厂MINI制造单元虚拟仿真平台的设计方案,解决了薄壁叶片在实际生产过程中效率低下,质量参差不齐的问题。通过智能工厂MINI制造单元的虚拟仿真验证结果表明,智能工厂MINI制造单元不仅能够完成航空薄壁件的批量加工,大大提高其生产效率,还能通过Unity3D的虚拟仿真技术,降低生产成本和潜在的风险,推动航空制造业向智能化方向发展。

关键词:智能工厂;虚拟现实;MINI制造单元;平台开发

中图分类号:TP391.9 文献标识码:A 文章编号:2096-4706(2024)16-0172-06

Virtual Simulation Platform Development of Intelligent Factory MINI Manufacturing Unit

Abstract: In response to the current situation that thin-walled aircraft parts are prone to deformation, vibrate, and take a long time during processing, a design scheme for the virtual simulation platform of the intelligent factory MINI manufacturing unit based on Unity3D is proposed, which solves the problems of low efficiency and uneven quality of thin-walled blades in actual production. The virtual simulation verification results of the intelligent factory MINI manufacturing unit show that the intelligent factory MINI manufacturing unit not only can complete the mass production of thin-walled aircraft parts, greatly improving production efficiency, but also can reduce production costs and potential risks through Unity3Ds virtual simulation technology, driving the development of aviation manufacturing industry towards intelligentization.

Keywords: intelligent factory; Virtual Reality; MINI manufacturing unit; platform development

0 引 言

薄壁零件由于自身性能和结构轻量化的特点,在航空航天、汽车、船舶等[1]许多领域都得到广泛应用,它们是核心部件,通常承载着高端设备的核心功能[2],而薄壁件在加工过程有三种特点:1)极易发生变形 [3];2)容易发生振动;3)加工尺寸精度高、耗时长。随着我国加强对航空航天领域的重视,将大飞机等提升到国家战略层面。但加工工艺仍有不完善之处[4],其中薄壁零件的加工对航空制造业仍然是一个巨大的挑战。

薄壁叶片零件通常采用铝合金材料制造,薄壁叶片由于造型复杂、曲率变化大、刚度低等特点,在加工中容易产生弯曲、扭转变形以及局部欠切等问题,使得加工质量及效率难以保证[5]。因此,如何提高航空薄壁件的加工稳定性,实现薄壁件的批量化生产具有重要的研究意义。

智能工厂MINI制造单元虚拟仿真平台是一个基于Unity 3D软件而建立的虚拟仿真平台。随着3D虚拟现实技术的高速发展,Unity 3D被广泛应用在行业的各个层面,例如航空航天、汽车制造等,同时Unity 3D凭借可支持嵌套多种开发语言的显著特点,在虚拟现实项目上得到了广泛认可[6]。

本文通过MINI制造单元虚拟仿真平台的设计、模型搭建和开发三个方面,完成了智能工厂MINI制造单元虚拟仿真平台开发,实现了航空薄壁件智能化生产过程的仿真模拟,解决了薄壁叶片实际生产过程中效率低、产品质量差的问题。

1 MINI制造单元虚拟仿真平台的设计

1.1 MINI制造单元工艺流程设计

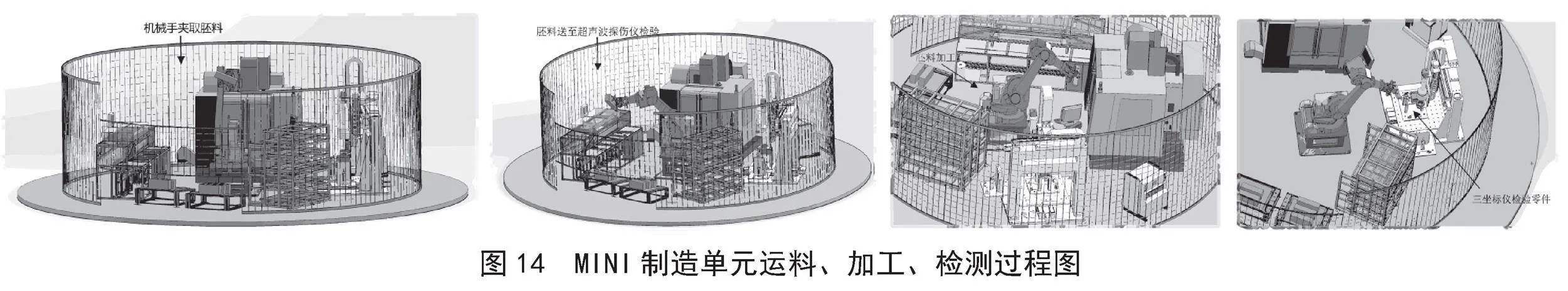

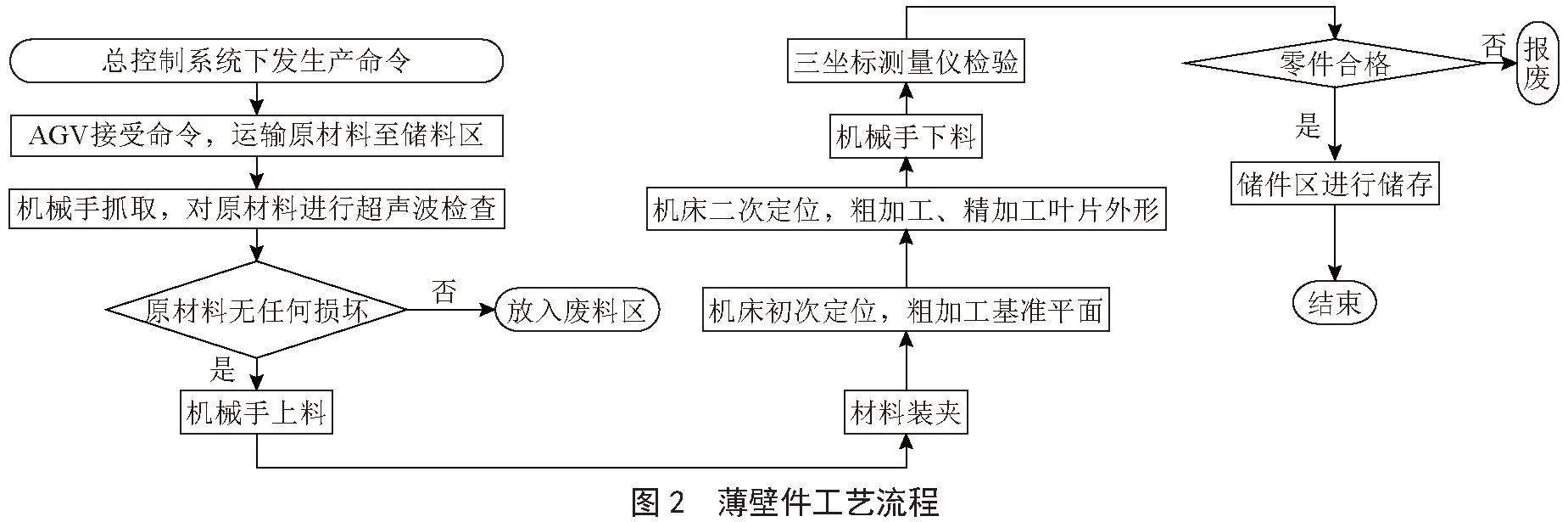

MINI制造单元面向航空薄壁叶片零件加工,采用数控铣削的加工方式生产,坯尺寸为250 mm×100 mm×40 mm,其加工工序如图1所示。

根据薄壁叶片的加工顺序确定MINI制造单元中薄壁叶片的加工工艺流程,如图2所示。总控制系统下发总体命令,AGV接收到命令,执行物料运输任务,将加工胚料运输至储料区,装载胚料的托盘通过AGV的滚筒移动至储料架上,移动完成后,机械手在储料架上取料,将胚料送至超声波探伤仪进行检测,机械手将检测未通过的胚料放入废料区,夹取合格的胚料至加工中心:机床装夹胚料,进行初次定位,铣出基准平面,基于基准平面进行第二次定位,对胚料进行粗加工、半精加工、精加工等工序,叶片加工完成,机械手下料,将其送至三坐标仪进行检验,最终对检验合格的薄壁叶片零件进行储存。

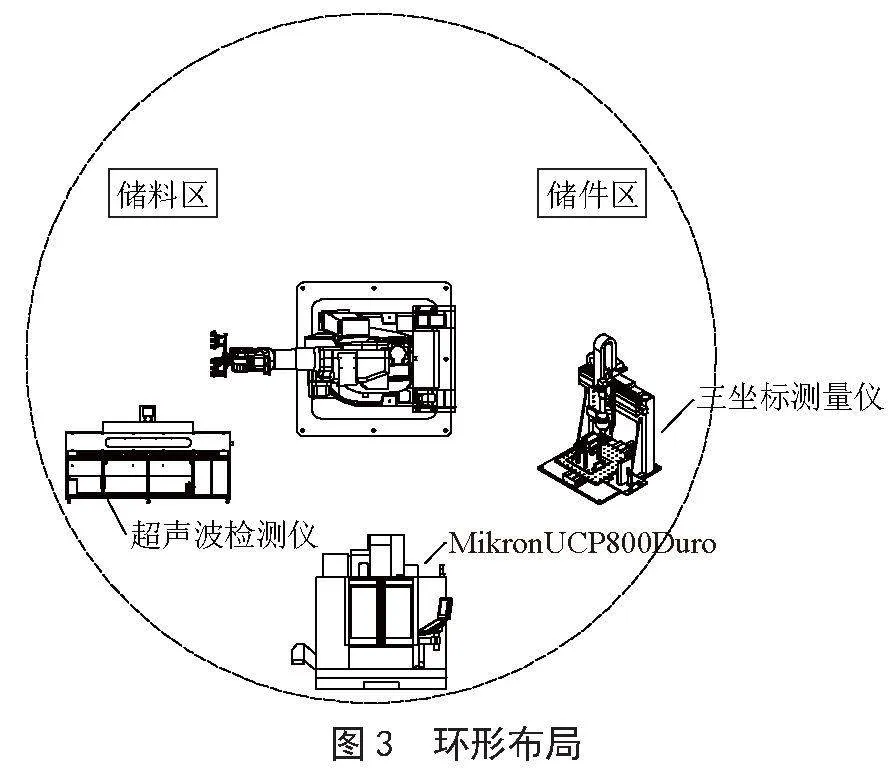

1.2 MINI制造单元布局设计

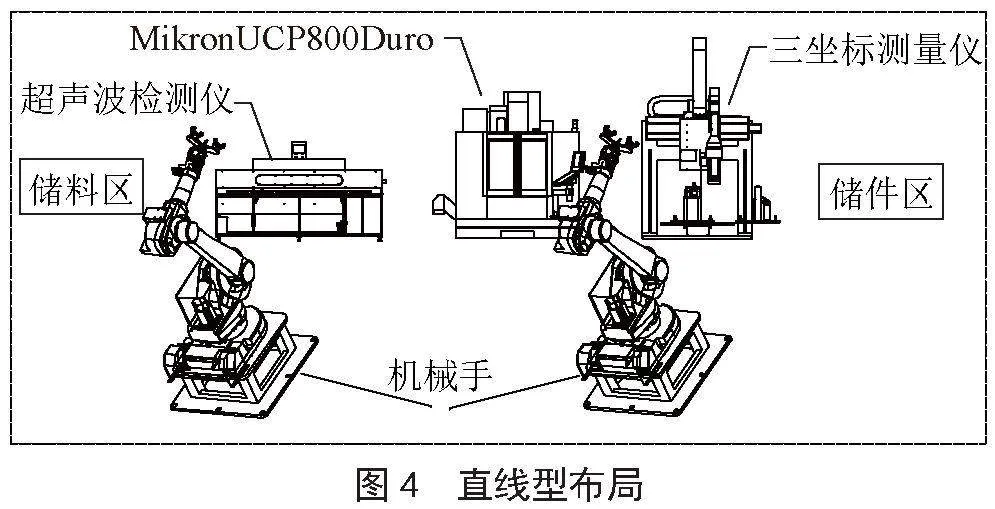

针对智能工厂MINI制造单元的生产效率、成本投入以及资源配置三大问题,提出两种布局设计:环形布局和直线型布局,如图3、图4所示。

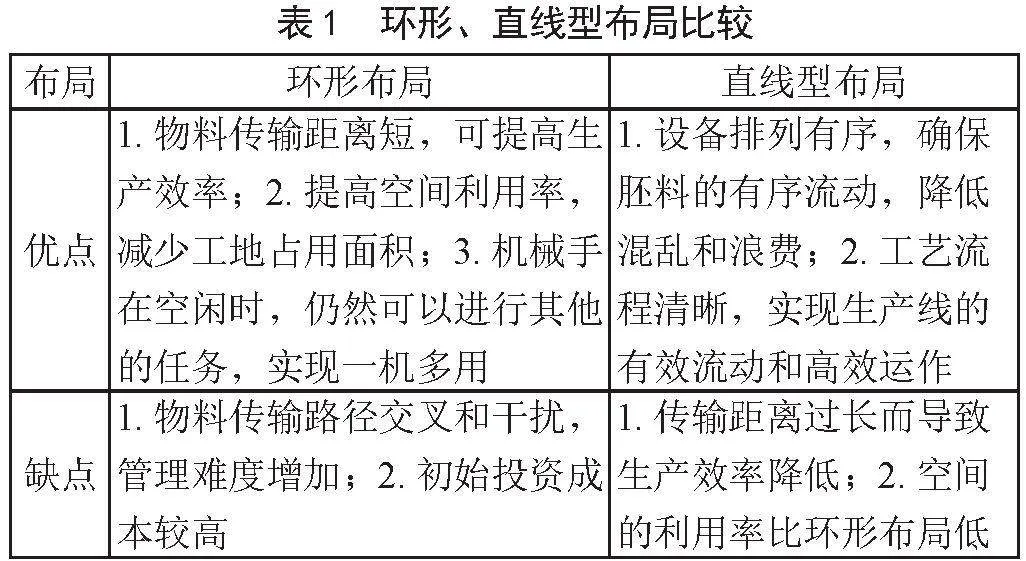

将环形布局与直线型布局进行比较,比较结果如表1所示。

生产效率方面:环形布局通过设备的紧密排列与短距离的物料运输距离,减小了物料在不同设备之间运输的时间,从而提高了生产效率;而直线型布局中物料需要在不同设备之间进行长距离运输,降低了生产效率。就生产效率方面,应选用环形布局。

成本投入方面:环形布局需要建立封闭的生产线系统,在生产线路安装方面需要更高的初始成本;而直线型布局在生产线路安装方面投入的成本较低。就成本投入方面,应选用直线型布局。

资源配置:通过调整制造单元中的设备,能够实现生产线的重构,以加工其他零件;而直线型布局一旦确定之后,很难进行调整。就资源配置方面,应选用环形布局。

通过对智能工厂MINI制造单元的生产效率、成本投入以及资源配置三大问题的综合讨论,最终选用环形布局。

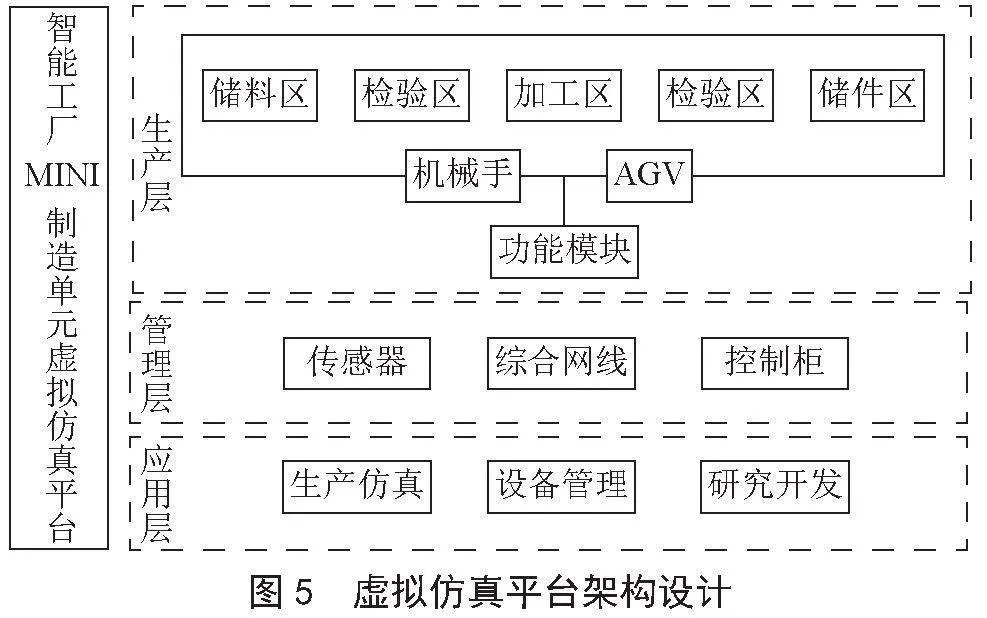

1.3 虚拟仿真平台架构设计

智能工厂MINI制造单元基于Unity3D软件,旨在建立一个可以提供真实的零件智能制造的虚拟环境,用于智能制造环境的研究与开发。MINI制造单元虚拟仿真平台参考国内外诸多虚拟仿真平台[7-9],设计了生产层、管理层和应用层的平台架构,如图5所示。

生产层主要依托机械手与AGV,让物料在储料区、检验区、加工区、储件区之间进行运输,最终加工出合格的薄壁叶片;管理层采用传感器、综合网线和控制箱来实现对虚拟仿真平台的智能管理;应用层以薄壁叶片的加工现状为导向,形成了生产仿真、设备管理和研究开发三个应用功能。

生产层的功能模块主要包括:

1)自动物料运输。MINI制造单元设置由AGV小车,进行物料运输时实现了完全自动化:总系统下发命令后,AGV获取到物料运输的起点、终点和路径,根据既定的路线,准确地将物料运送至MINI制造单元的储料区。

2)自动上下料。本单元安装有机械手,能够对物料进行准确的抓取任务,根据程序自动完成物料的抓取,实现上下料的自动化,提高薄壁件的生产效率。

2 MINI制造单元虚拟仿真平台的搭建

2.1 关键设备选型

2.1.1 超声波检验区设备选型

超声波探伤是通过向工件中发射超声波,超声波在工件中传播遇到缺陷时传播特性便发生改变,检测变化下的超声波,并进行处理分析,根据接收波的特征评价工件内部存在缺陷的特性[10],实现胚料的初步检验。加工薄壁叶片的原材料为块材,因此选用块材超声波探伤仪Hiwave S300。

2.1.2 加工区设备选型

智能工厂MINI 制造单元对薄壁叶片进行加工,薄壁叶片通常为非均匀曲面,几何形状复杂,且因材料的原因,刚度较弱,因此在加工过程中极易发生变形。在加工设备方面通常采用五轴联动加工中心进行加工。

加工区域选用五轴联动高速加工中心MikronUCP800Duro,该机床配备Heidenhain ITNC530数控系统和BLUM激光对刀仪及TC52工件测头,在加工高硬度材料以及叶轮等复杂曲面零件上具有明显优势:

1)激光对刀仪可实现道具动态尺寸检测,提高了刀具检测精度。

2)工件测头不仅可以在一次装夹中实现工件的加工和测量,而且可以在工件的找正和二次装夹中提高再定位精度[11]。

2.1.3 检验区设备选型

薄壁叶片作为航空发动机的关键零件,其精度影响发动机的性能,叶片在加工时产生的微小变形都可能导致发动机出现问题,因此加工完成后的叶片需要进行精密的测量。

三坐标测量仪LH65 XOrbit675可实现单轴的精密传动,使用高性能数据采集系统,得到零件较精准的数据,确保薄壁叶片的质量。

2.2 设备模型搭建

2.2.1 超声波检验区模型的搭建

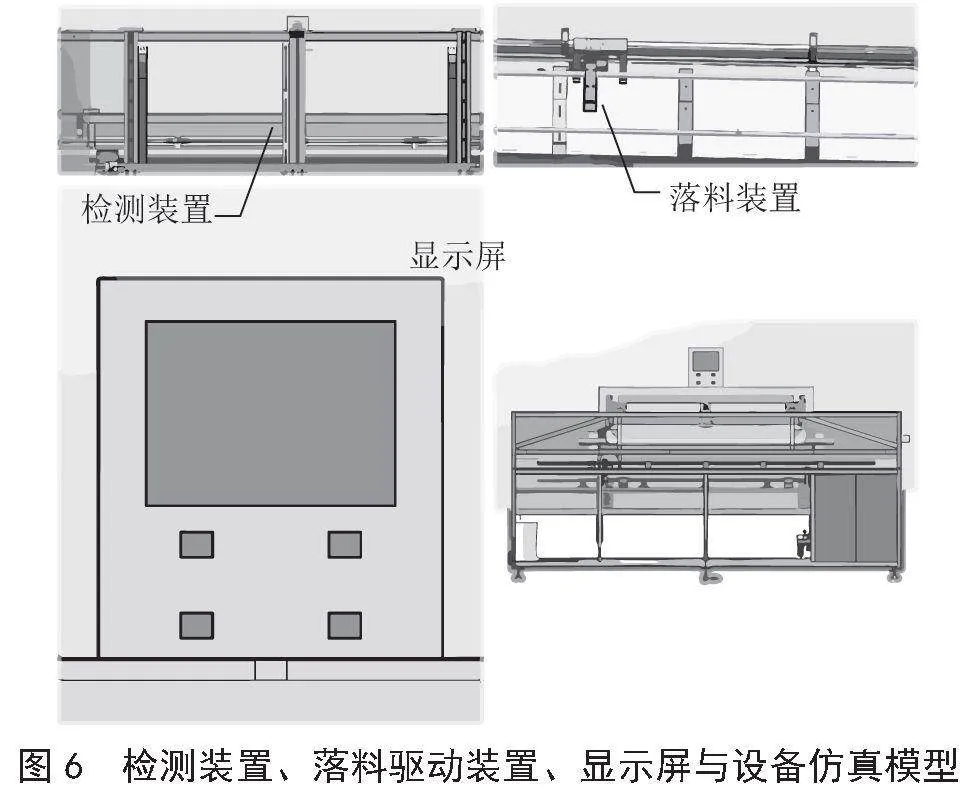

HiwaveS300超声波仪主要包括扫描系统、超声发射、接收装置、显示屏等配置,超声波探伤仪模型对其进行简化,对检测装置、传动装置、显示屏和落料驱动装置等配置建模,用以实现检测原胚料中的损伤,其仿真模型如图6所示。

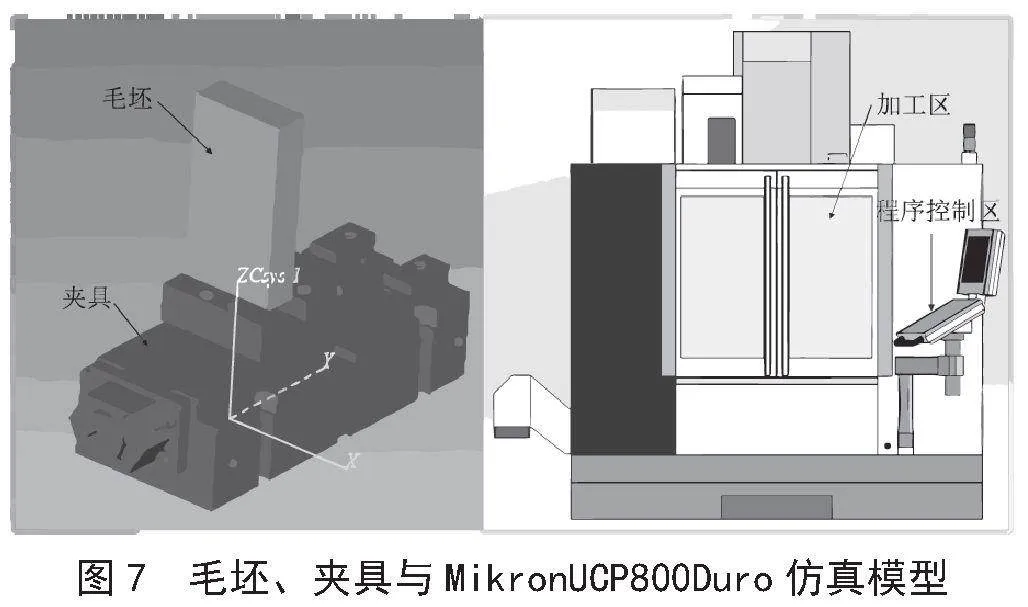

2.2.2 加工区模型的搭建

加工区域选用五轴联动高速加工中心MikronUCP800Duro,其主要技术参数如表2所示。

MikronUCP800Duro的仿真模型如图7所示。

2.2.3 检验区模型的搭建

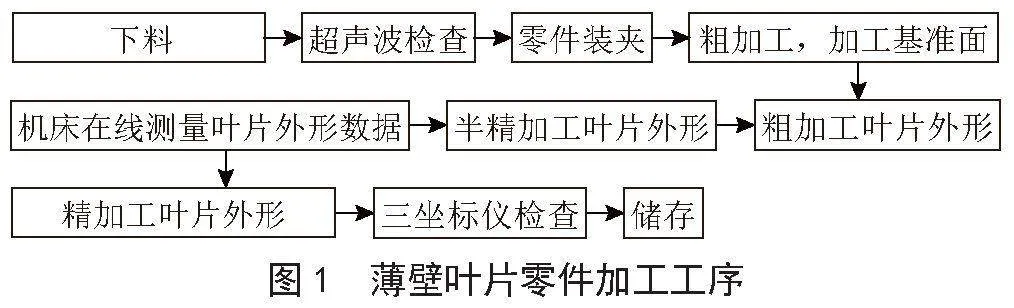

薄壁零件的终检使用三坐标测量仪LH65 XOrbit675:移动轴采用气浮轴承设计,配置非接触式测头、避免测头与叶片进行接触,改变其表面状态。三坐标测量仪的仿真模型如图8所示。

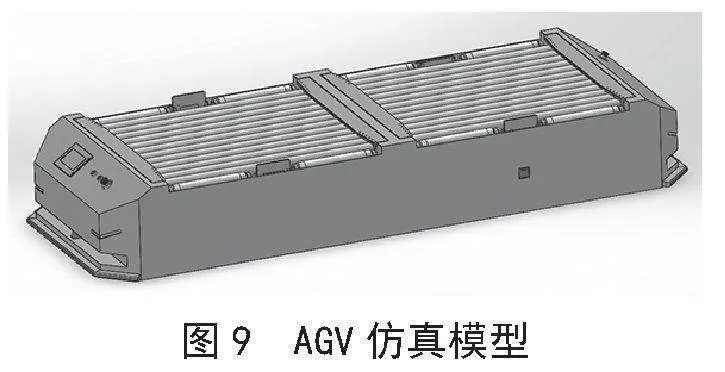

2.2.4 AGV小车模型的搭建

AGV采用双工位左右滚筒式设计,双工位的设计增加了物料运输的数量;滚筒式设计让装载物料的托盘更加方便地转移到MINI制造单元的储料架上。AGV的仿真模型如图9所示。

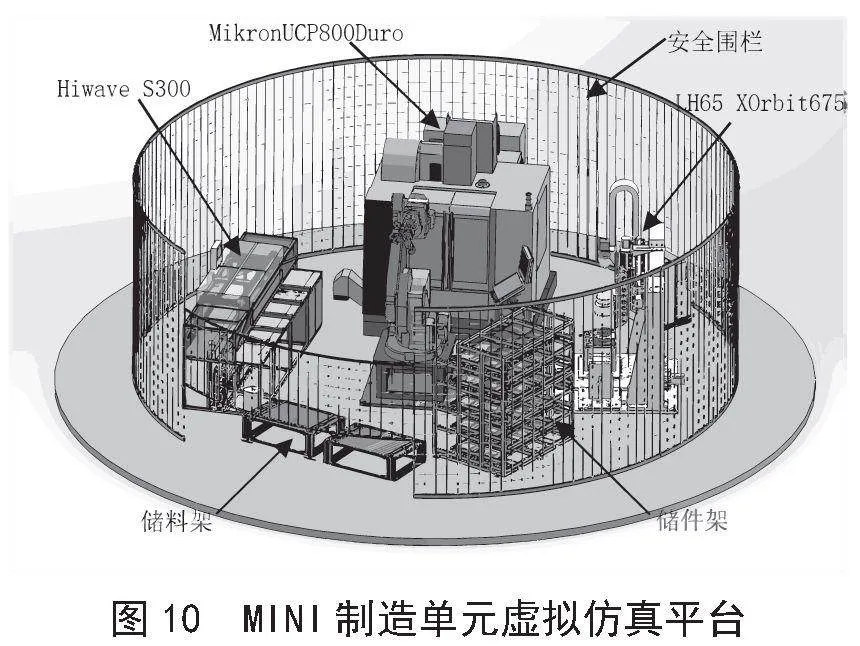

2.3 虚拟仿真平台搭建

在SolidWorks软件中完成MINI制造单元检测区、加工区及检验区等的建模后,便可在Unity中进行布局落位[12],将文件保存为IGES格式,在3Ds MAX中导入这些模型,对模型进行缩放、纹理优化、细节和边缘处理的优化处理后,保存为FBX格式,在Unity中创建一个新的场景,将优化后的模型拖放到场景中,设置每个模型的初始位置,形成环形布局,编写脚本,控制每个模型的运动,以此实现制造单元的仿真流程。虚拟仿真平台的搭建如图10所示。

该平台基于虚拟现实技术,通过对设备和物料的精确建模与动态模拟,真实再现了智能工厂制造MINI单元的生产场景和流程,让开发者能够更加身临其境地体验到薄壁件的生产流程。同时,通过对薄壁叶片的生产过程的仿真,还可以识别出薄壁件在生产过程中潜在的瓶颈与浪费,对制造单元的改进与升级具有重要的意义。

3 MINI制造单元虚拟仿真平台的开发

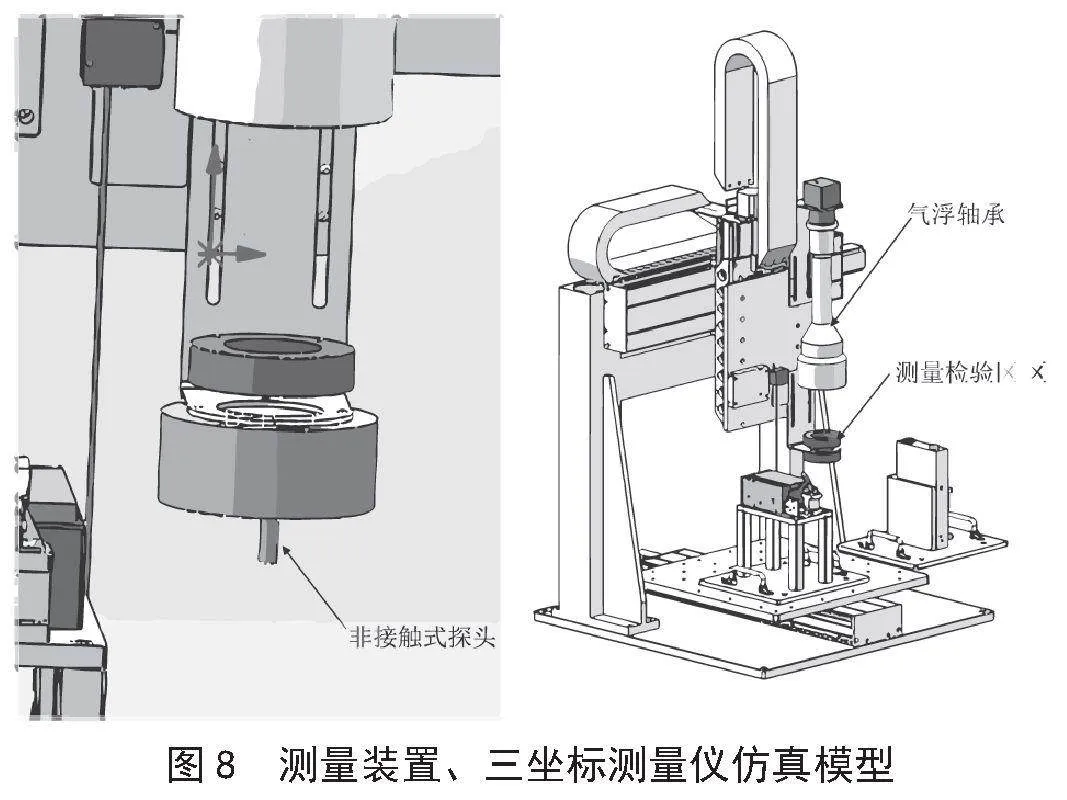

3.1 物料运输模块

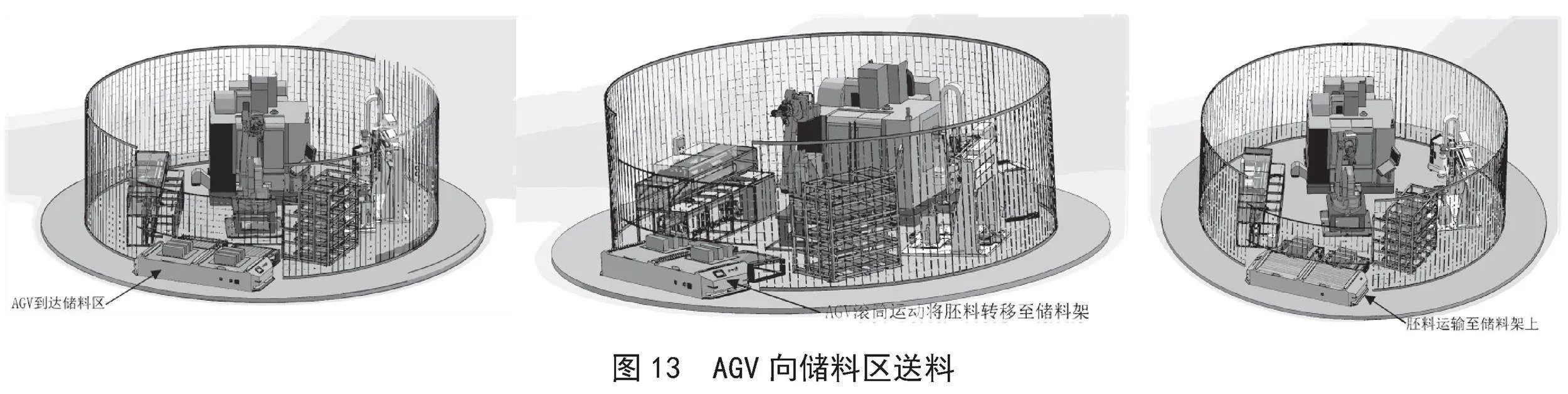

物料运输模块由AGV和储料架构成,能够根据总系统下发的命令规划最优路线,对原材料进行精确地运输,提高MINI制造单元的物料运输效率。物料运输模块的工作流程是:AGV装载原材料之后,运输到储料区,AGV和储料架均为滚筒式设计,通过AGV上的滚筒滚动,将装有原材料的托盘运送到储料架上,储料架上设置有卡槽,可防止托盘掉落。物料运输模块如图11所示。

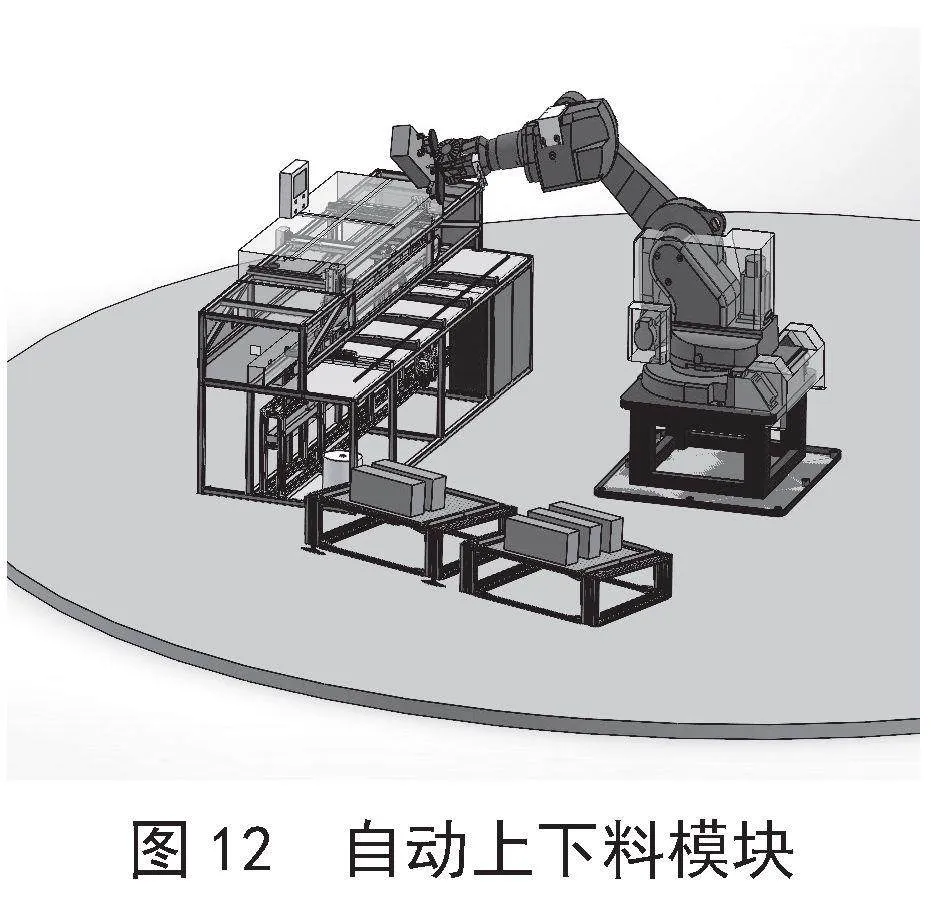

3.2 自动上下料模块

自动上下料模块功能由机械手实现。机械手末端是装有传感器的夹具,传感器能够检测到物料的位置,使机械手具有精准的抓取能力,根据程序,自动的实现物料的抓取、搬运、上料和下料的全过程[13]。自动上下料模块与超声波检测装置、加工机床、检验装置协同工作,确保物料运送到正确位置,保证MINI制造单元的生产效率。自动上下料模块如图12所示。

3.3 薄壁叶片生产过程仿真

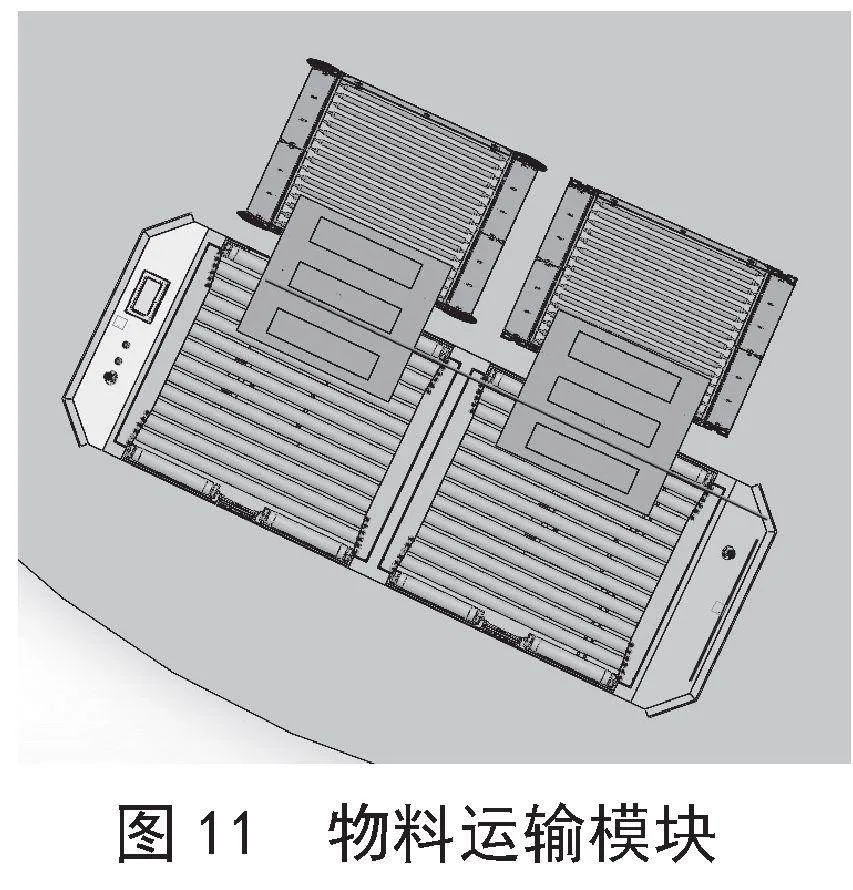

MINI制造单元虚拟仿真模型搭建完成后,对整个薄壁叶片的生产过程进行仿真:总控制系统下发总体命令,AGV小车接受物流运输命令,制造单元接收生产命令。AGV装载胚料后将加工胚料运输到储料区,装载胚料的托盘通过AGV的滚筒移动到储料架上,移动完成后,机械手在储料架上取料,将胚料送至超声波探伤仪进行检测,当仪器显示屏显示合格时,机械手夹取该胚料,运送至加工中心,加工完成后,机械手取出薄壁叶片,将其送至三坐标仪进行检验,最终对检验合格的薄壁叶片零件进行储存。如图13、14所示为薄壁叶片的生产过程。

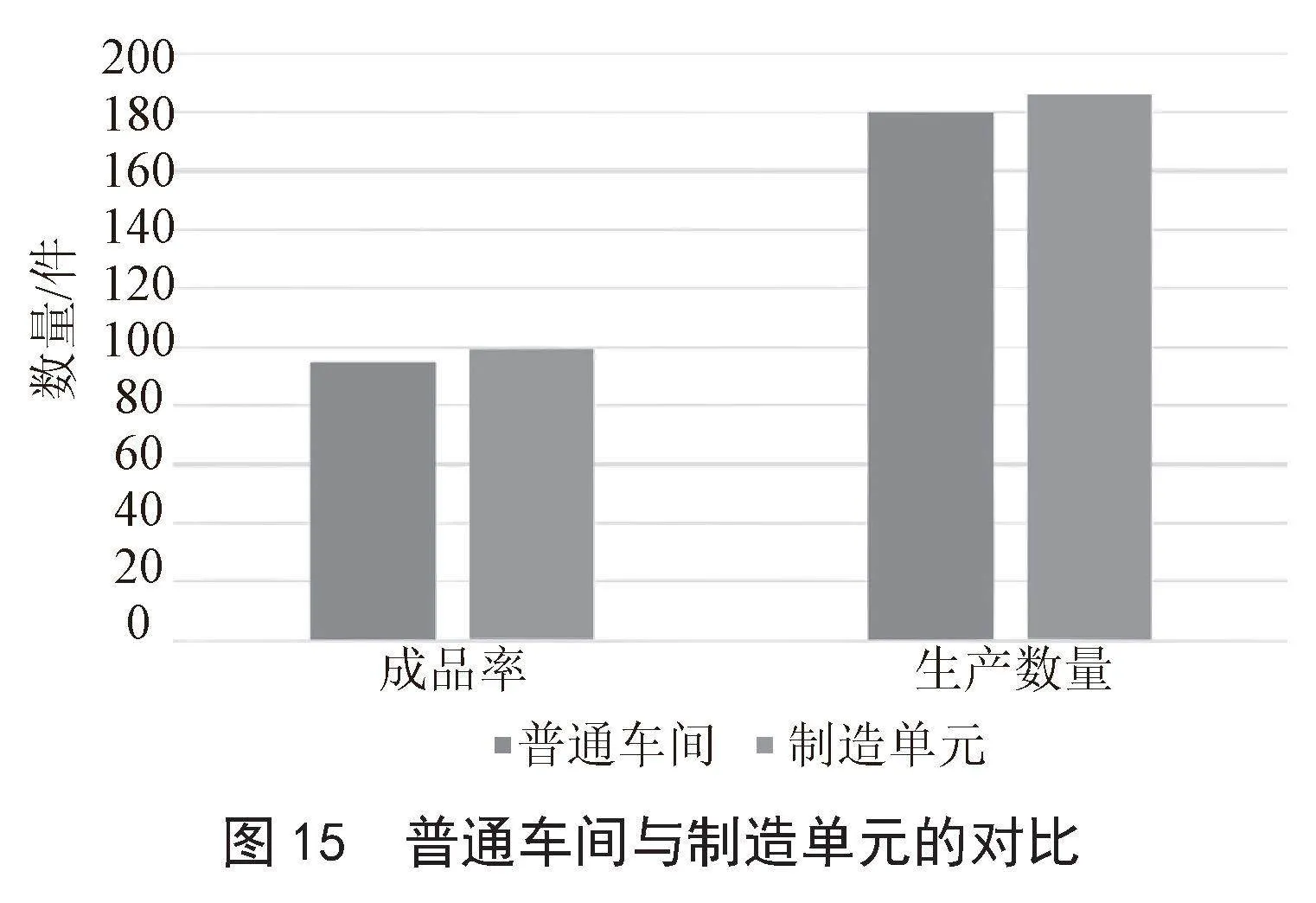

与传统加工车间相比较,制造单元减少了人工参与时的返工、胚料装夹、人工组装与搬运等的时间。按照传统加工车间年产能为180件/年,制造单元因减少了人工参与的时间而提高了产品加工的数量,数量提高了3%;同时制造单元对比普通车间制造时的次品率降低了4%,提高了薄壁叶片的生产效率。普通车间与制造单元的产能对比如图15所示。

4 结 论

智能工厂MINI制造单元虚拟仿真平台采用环形布局设计,克服了传统直线型布局中传输效率低、空间利用率低的问题,提高了物流效率;智能工厂MINI制造单元将物料运输模块与自动上下料模块进行结合,并且实现全智能化,减少了因人工参与造成的操作失误或时间的浪费,降低了次品率,保证了物料加工的连续性与高效性,提高了7.9%的生产效率。装有传感器的机械手具有高准确性,避免了因人为因素而造成的损伤和误差,提高了产品质量。

综上所述,智能工厂MINI制造单元虚拟仿真平台通过采用环形布局,将物料运输模块与自动上下料模块结合以及装有高准确性传感器的机械手,提高了物流效率、生产效率和产品质量,这对于航空薄壁件的高质量、多批量的生产具有重要的意义。

参考文献:

[1] LIU H B,WANG C X,LI T,et al. Fixturing Technology and System for Thin-Walled Parts Machining: A Review[J].Frontiers of Mechanical Engineering,2022,17(4):551-5532.

[2] SUN Y W,ZHENG M,JIANG S L,et al. A State-of-the-Art Review on Chatter Stability in Machining Thin−Walled Parts [J/OL].Machines,2023,11(3):359[2024-03-30].https://doi.org/10.3390/machines11030359.

[3] 薛祥友,辛浩,孙捷夫,等.航空铝合金薄壁件加工变形的分析与工艺方案设计 [J].工具技术,2023(7):125-128.

[4] 童刚.航空薄壁件在线测量与补偿加工 [D].武汉:华中科技大学,2017.

[5] 袁俊鹏.航发薄壁叶片数控铣削变形误差补偿技术研究 [D].武汉:华中科技大学,2022.

[6] 李辉.基于Unity3D的一种桌面级智能制造仿真系统的开发与研究 [D].天津:天津职业技术师范大学,2021.

[7] 刘震磊,刘博浩,吕勤云,等.虚拟现实技术在航空发动机装配教学中的研究与应用 [J].中国信息技术教育,2023(21):104-109.

[8] 王凯,刘震磊,李闯,等.基于Unity 3D的飞机虚拟维修车间构建与研究 [J].军民两用技术与产品,2023(9):54-59.

[9] 林成东,周天驰,张沅,等.铜冶炼厂三维数字孪生虚拟工厂平台研究与应用 [J].冶金自动化,2021(4):12-19.

[10] 艾维.超声波探伤技术在建筑钢结构检测中的应用 [J].江西建材,2020(5):28+30.

[11] 江苏省先进制造技术重点实验室.仪器设备:高速五轴加工中心米克朗UCP800 [EB/OL].[2024-03-30].https://szhsys.hyit.edu.cn/info/1006/1058.htm.

[12] 柏月,汪木兰,周明虎,等.基于虚拟现实的智能制造单元构建与仿真 [J].机械设计与制造工程,2018(11):21-24.

[13] ZHANG L M,YU Z Q. Industrial Robot Simulation Manufacturing Based on big Data and Virtual Reality Technology [J/OL].Paladyn,Journal of Robotics,Intelligent Agents,and Artificial Intelligence,2023,14(1)[2024-03-20].https://www.degruyter.com/document/doi/10.1515/pjbr-2022-0124/html.