中图分类号:TP39;TM912 文献标识码:A 文章编号:2096-4706(2025)07-0014-05

Abstract:Inorder to meet therequirements of high stabilityand the chalenges of powersupply under complex working conditions,the keyroleofbatery management system inimproving theoverallperformanceofUPSsystemand enhancing the adaptabilityofcomplex environmentisanalyzed.AimingatthecharacteristicsofUPS,anefcient andreliableDCUPs Batery Management System isdesignedand implemented.The systemcan acurately monitor thecurrent,voltageand temperature, realize the accurate trackingof thechargequantityand have the functions ofovercurrent protectionandovertemperature detection.Italsorealizesreal-time monitoringofbaterystatus,Stateof Charge(SOC)estimation,bateryqualizationontrol, faultalarandprotectionmechasm,suresbateryafetyprolongsitsserviceife,andacieveseconomicandevioetal protection goals.

Keywords: DC UPS; battery management; battry status monitoring; State of Charge estimation

0 引言

1 系统设计

在当前社会对电力供应的高稳定性和连续性要求下,直流不间断电源系统(DCUPS)的电池管理系统(BMS)已成为确保关键基础设施(如数据中心、通信基站、工业自动化系统、医疗设备以及交通设施)电力安全运行的基石。

BMS系统可以实时监控电池状态,准确诊断电池的健康状况,有效预防过充和过放,从而延长电池寿命并提高UPS的效能。此外,故障预警与保护机制的建立保证了系统的安全可靠运行,而低功耗与模块化设计则提升了系统的经济性,与绿色高能效的行业趋势相吻合,因此,该系统在工程中得到了越来越多的应用[1]。

直流UPS电池管理系统采用STM32核心芯片,管理系统由电压采集电路、充放电控制电路、充电均衡电路、库仑计电路、通信模块等构成。MCU通过前端模拟部分进行电压与电量采集,当发生过充或过放时,通过充放电控制电路进行保护。当电压不均衡时,使用充电均衡电路进行电压均衡,以保护电池安全;同时,使用算法计算当前电池容量,并与UPS等设备进行通信。在设计过程中,充分考虑了低功耗设计,符合绿色发展理念,并注重成本控制,尽量符合生产规范。为充分考虑电压匹配性、电池安全性、循环寿命以及BMS对电池性能优化的重要性等因素,本设计采用了4节磷酸铁锂电池串联,并通过一套高效的电池管理系统(BMS)进行精细管理。BMS不仅可以实时获取每节电池的状态信息(如电压、电流、温度及SOC),确保各节电池之间的均衡运行,延长整个电池组的使用寿命;同时还能精确执行各种保护策略,预防潜在的安全隐患,全面提升系统的稳定性和可靠性[2]。

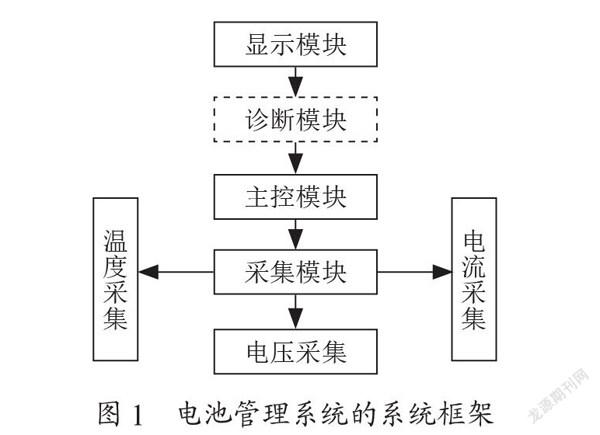

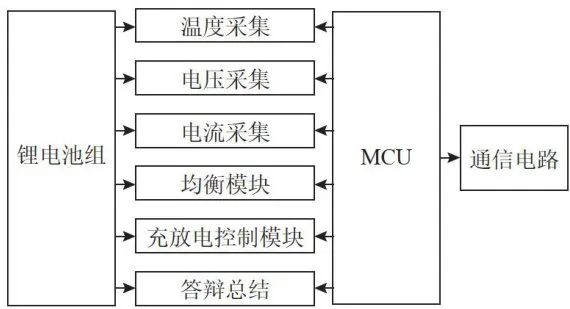

系统架构如图1所示,该系统综合了温度、电压和电流采集模块,可确保电池单元状态得以实时跟踪,预防过热、过压及过流情况的发生。通过内置的均衡模块,有效解决了电池单元间的性能差异问题,从而提升了电池组的整体寿命。

图1系统架构设计框图

图1系统架构设计框图微控制器单元(MCU)作为数据处理与决策中心,基于复杂算法分析传感器数据并执行相应控制策略。此外,系统具备对外通信能力,可与外部设备交换信息,实现电池状态的远程监控和策略调整[3]

2 电路设计

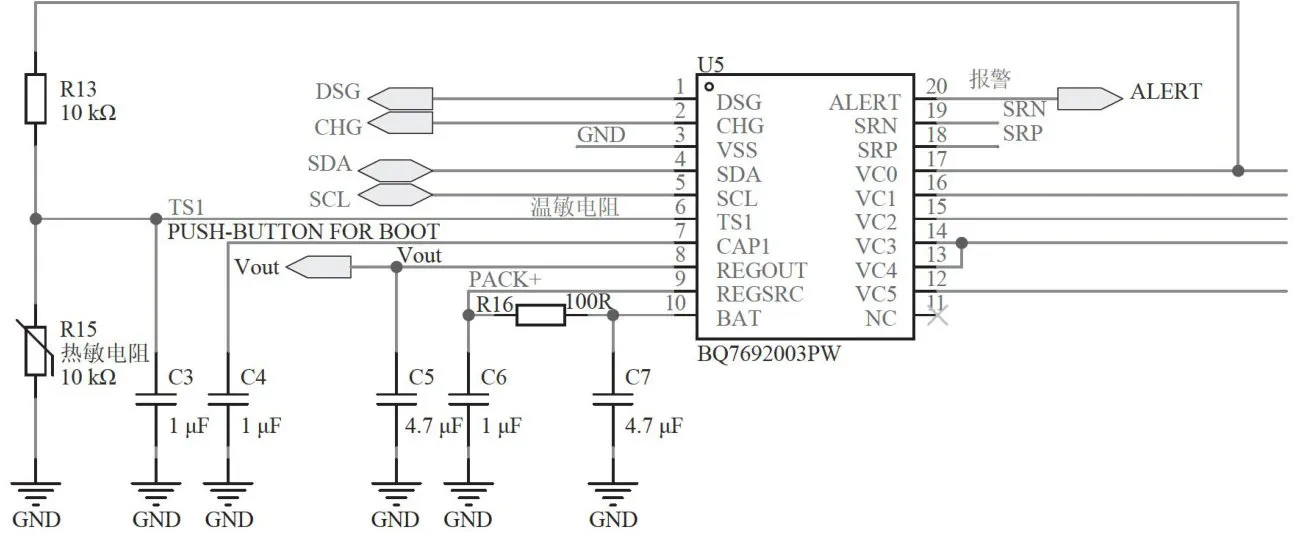

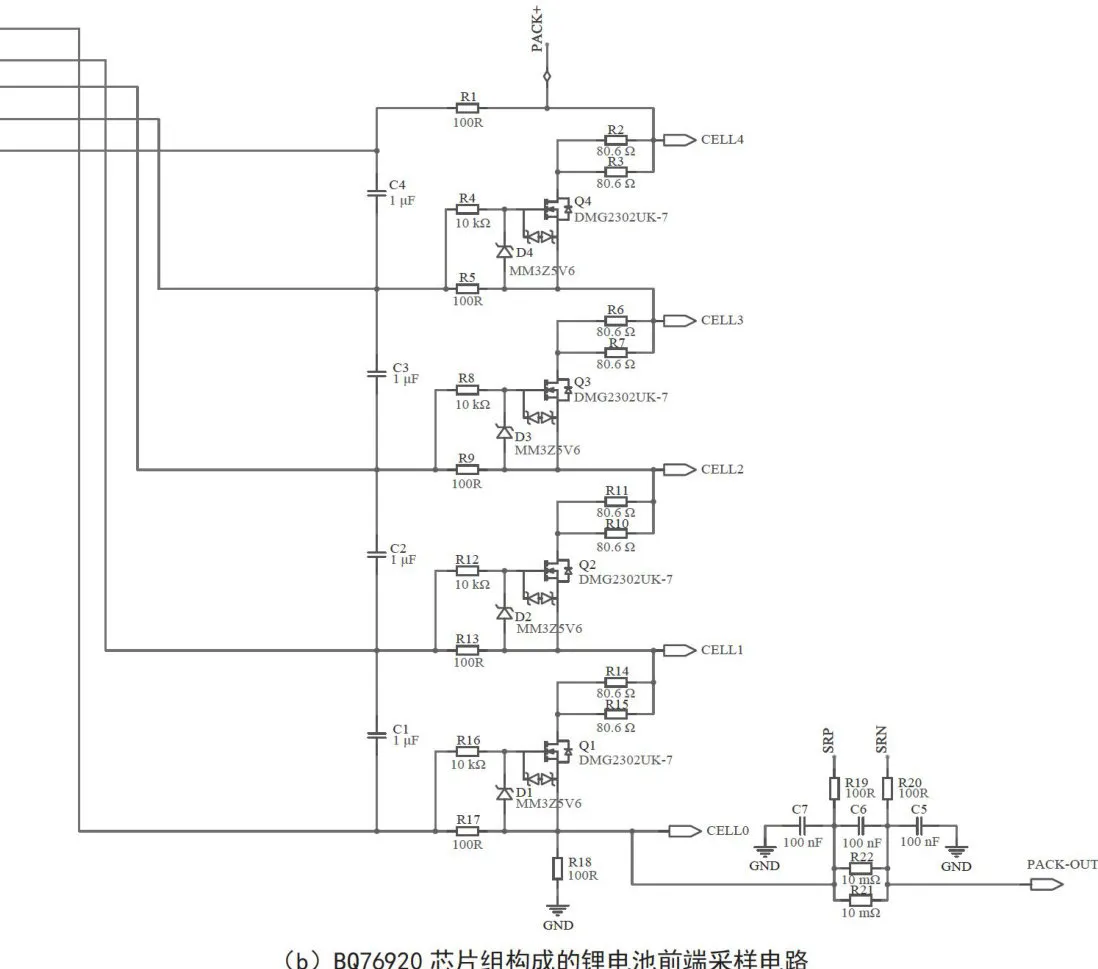

2.1 电池前端采样电路设计

电池前端采样芯片BQ76920的电路设计如图2(a)与图2(b)所示。图2(a)是芯片的外围电路,BQ76920芯片的VCn引脚(VC1至VC5)用于连接串联电池组中的各节电池,实现电池电压的实时采样。在本设计中,由于只使用4颗锂电池,根据芯片手册将VC4与VC5进行短接。每个VCn引脚对应一节电池,通过内置的高精度模数转换器(ADC),芯片能够以预定的采样周期对各节电池电压进行测量,并将结果存储在相应的寄存器中,供主控制器通过PC接口读取[4-5]。

REGSRC引脚作为内部稳压器的输入,连接至电池组正极,为芯片提供稳定的电源。REGOUT引脚则为内部电路和外部设备提供稳定的电源输出,可选择 2 . 5 V 或 3 . 3 V 电压等级。在本设计中,使用3 . 3 V 电压等级的芯片。

CHG和DSG引脚分别作为充电FET和放电FET的驱动输出,控制电池组的充放电过程。在本设计中,这些引脚连接至高端MOS管驱动芯片,以实现对电池组的充放电控制。

TS1引脚用于连接外部热敏电阻,以便于后续锂电池的热管理,实现对电池组温度的实时监控。

当BQ76920芯片侦测到过压、欠压、过流、短路等保护事件时,ALERT引脚告警信号输出高电平,通知主控制器采取相应措施。

图2(b)实现了BQ76920芯片的采样与外部电池平衡功能。当芯片采样锂电池电压时, 1 0 0 Ω 电阻与 1 μ F 的电容形成了RC低通滤波器,使采样的电压更加平滑。当芯片对电池进行平衡时,芯片内部将需要平衡的电池两端短接,外部平衡MOS管将开启,多余电能通过两颗 8 0 . 6 Ω 电阻进行耗散,达到平衡电池组的目的。

SRP和SRN引脚连接电流采样电路,该电路的核心是外接的低阻抗电流采样电阻Rsense。当电流流过Rsense时,产生的电压降被BQ76920芯片内部的ADC采样并转换为数字信号。为防止过大的电流导致Rsense过热,我们选择了一个功率等级足够且温升较小的电阻,并在其附近布置了适当的散热措施。此外,在引脚输入端增加了一个RC低通滤波器,滤除高频噪声干扰,确保电流测量的准确性[。

(a)BQ76920芯片组构成的电池前端采样电路

(a)BQ76920芯片组构成的电池前端采样电路

图2前端采样电路

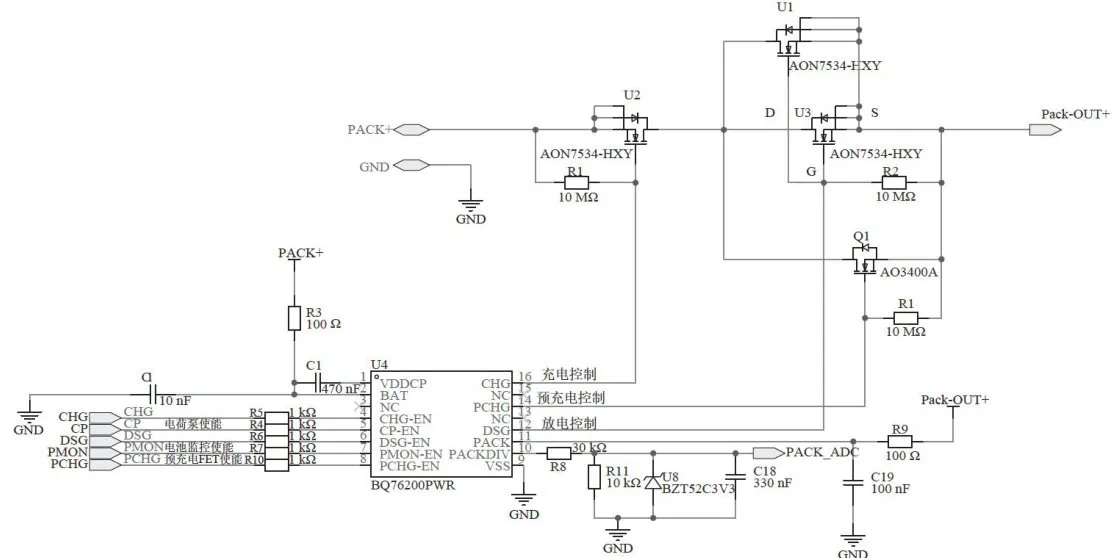

2.2充放电控制电路设计

设计构建的BQ76200外围电路如图3所示,其核心任务是通过驱动N-MOS管来精确调控锂电池组的充放电过程。具体而言,CHG与DSG引脚分别对应两组MOS管的驱动控制。其中,考虑到放电电流通常大于充电电流,放电路径采用了两颗并联的MOS管,以确保系统在大电流输出情境下的稳定性。由于采用高侧驱动方式,N-MOS管的栅极驱动电压需高于电池组电压。为此,BQ76200芯片内部集成了电荷泵电路,只需将一个 4 7 0 n F 的陶瓷电容连接至VDDCP引脚,即可为芯片提供所需的高电压驱动[7-8]。

图3BQ76200芯片构成的锂电池充放电控制电路

图3BQ76200芯片构成的锂电池充放电控制电路PACKDIV引脚提供了PACK + 电压的分压模拟信号,这一功能对于主机系统实时监测电池包电压至关重要,确保了电池状态监测的准确性与实时响应。考虑到本设计采用 3 . 3 V 供电的微控制器(MCU),PACKDIV信号需先经分压至 3 . 3 V 以下,方可适配单片机ADC引脚的电压范围。

2.3微处理器与模块连接设计

MCU外围电路以及与模块的连接图如图4所示。 P B0 ~ P B3 、PB6用于控制电池高端控制模块,并读取电池包总电压。电池前端采样模块与MCU的IIC引脚相连,用于通信。ALERT引脚连接至MCU的外部中断引脚,一旦芯片检测到任何保护事件,MCU将即时响应中断,迅速进行相应处理[9]。

电池充放电的控制信号源自前端采样芯片,并传递至高端控制模块进行执行。在设计中特别考虑了MCU故障场景下的系统安全性:即使MCU出现故障,前端采样模块仍能保持独立运作。例如,遭遇短路等异常情况时,前端采样模块能自主切断输出,有效防止潜在危险,显著提升系统的整体安全性[10]。

在供电方案上,MCU的电源供给由模拟前端采样芯片BQ76920直接提供,无须增设单独的供电模块。此举不仅降低了系统功耗,还减少了硬件成本,实现了节能与经济性的双重优化。

3 BMS软件方案设计

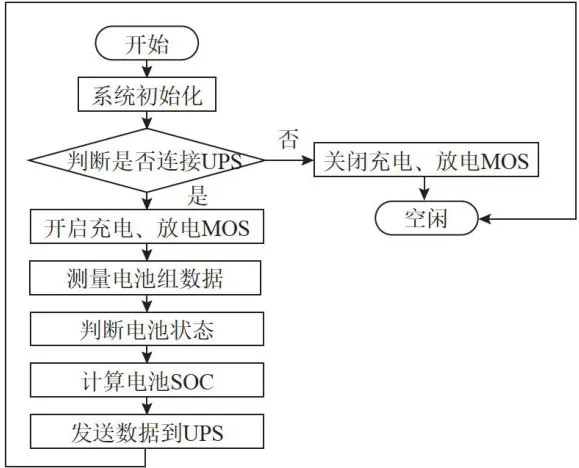

本设计的软件流程图如图5所示。系统启动后,首先进行初始化操作,这包括设置各种参数,如电压、电流、温度等阈值,以及通信协议等,还需要对电池组进行初始化,例如读取电池的初始状态等。系统初始化完成后,需要判断电池组是否已连接到UPS。如果未连接,则跳过后续步骤;如果已连接,则继续执行下一步。根据电池组的状态(即是否连接到UPS),决定是否开启或关闭充电、放电MOS。如果电池组已连接到UPS,则开启充电、放电MOS,否则关闭充电、放电MOS。开启充电、放电MOS后,开始测量电池的数据,包括电压、电流、温度等。这些数据将用于后续的电池状态判断和SOC计算。根据测量得到的电池数据,判断电池的状态。例如,如果电池的电压或温度超过预设的阈值,则认为电池处于异常状态;否则,认为电池处于正常状态。根据电池的状态和测量得到的数据,计算电池的荷电状态(SOC)。SOC对于UPS系统的稳定运行具有重要意义。最后,将测量得到的电池数据和计算得到的SOC发送到UPS。这样,UPS可以根据这些数据调整其工作模式,以确保系统的稳定运行[]。

图5软件流程图

图5软件流程图4实验测试及结果分析

完成硬件组装后,需要对电池管理系统进行全方位测试,确保达到设计需求。

4.1基础功能测试

基础功能测试内容如下:

1)硬件检查。目视检查电路板上的元器件安装状态,包括处理器、传感器、芯片等,确认焊接无误。

2)上电测试。接通电源,检查各芯片供电是否正常。将固件烧写进MCU,查看串口通信反馈信息,验证系统初始化过程,确认无异常报警。

3)基本功能测试。通过软件或专用工具,检查电路板与外部设备的初步通信能力,如发送和接收测试指令。

依次使用直流电源对BMS进行0.2C电流(即1.2A)充电1小时,再通过串口获取BMS数据。

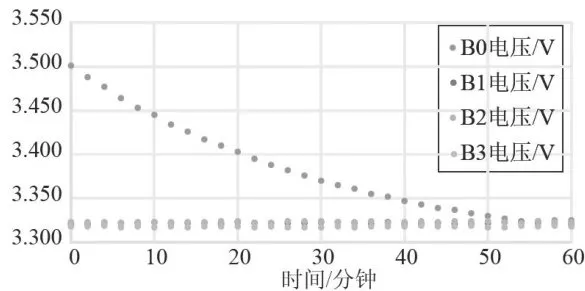

从电池组中取出电池B0进行充电,使该电池电压高于其他电池 0 . 2V ,然后安装进BMS中。激活BMS的均衡功能,程序每隔2分钟监测一次电池组中单体电池电压的变化情况,并绘图。数据如图6所示,电池B0起初处于过电压状态。随着BMS均衡机制的介入,逐步释放了B0中多余的电能,保证所有单体电池的电压差在允许范围内,最终实现了电压均衡,增强了电池组的稳定性并延长了使用寿命。

图6电池均衡电压数据

图6电池均衡电压数据4.2 测试结果

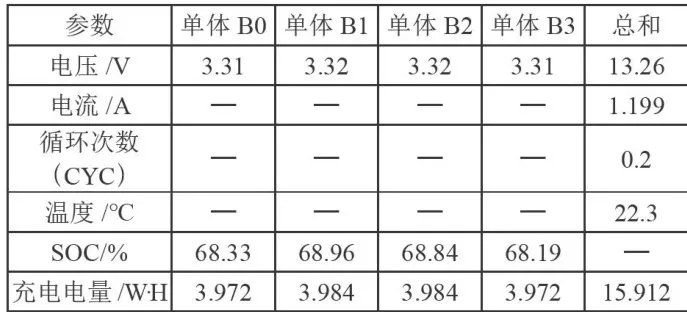

将BMS测量数据与万用表测量数据进行对比,表1结果显示,BMS传感器读数与标准设备读数的误差均在 0 . 5 % 的范围内,传感器数据准确可靠。

表1BMS数据表

表1BMS数据表SOC计算精确度则对比直流电源数据,BMS估算的SOC值与理论值相比误差较小,证明了计算方法的有效性。

5结论

直流UPS电池管理系统基本达到了设计要求的性能标准,但仍存在提升空间。在BMS通信方面,考虑到增强通信的稳定性和抗干扰能力,可以考虑将现有的232串口升级为485串口,或采用CAN总线通信技术。这不仅能提升数据传输的速率,还能在复杂电磁环境中确保信号的清晰度和可靠性。

为了提升保护机制的响应速度与效率,可以尝试给系统添加智能负载预测算法。基于历史数据预测负载模式,提前调整充放电策略,当发生异常情况时及时断开电源。同时,添加快速响应的电子保护器件,如快速熔断器和高精度温度传感器,确保在过流、过热等紧急状况下立即响应,增加系统安全性。

在后续的研究工作中,可以通过上述策略,以增强系统的整体效能,进一步推动系统的智能化和可靠性,为未来的实际应用提供更坚实的基础。

参考文献:

[1]徐俊,郭喆晨,谢延敏,等.储能锂电池系统综合管理研究进展[J].西安交通大学学报,2024,58(10):1-23.

[2]戴路,张闽,何玉林,等.电动汽车辅助电源设计[J].现代信息科技,2022,6(23):40-43.

[3]孙成虎,张艳荣,李涛,等.高可靠性电池管理系统设计及IAP在线升级[J].电源技术,2024,48(4):693-700.

[4]吴青峰,杨艺涛,刘立群,等.基于GA-SA-BP神经网络的锂电池健康状态估算方法[J].电力系统保护与控制,2024,52(19):74-84.

[5]周雅夫,孙雪松,连静,等.基于工况识别的燃料电池公交车能量管理策略[J].哈尔滨工业大学学报,2023,55(8):97-105.

[6]晏榆洋,付辉.基于组合数学质量比建模的车用锂离子电池组热管理研究[J].汽车技术,2024(5):37-44.

[7]张文爽,李键,余文涛,等.基于新一代电源控制器的锂电池在轨管理分析[J].电源技术,2022,46(1):109-112.

[8]谭泽富,孙荣利,杨芮,等.电池管理系统发展综述[J]重庆理工大学学报:自然科学,2019,33(9):40-45.

[9]王舒卿.基于STM32的UPS数据监控系统的设计[D].青岛:山东科技大学,2019.

[10]王恒德,许永红,张红光,等.锂离子动力电池SOC估算技术进展综述[J].时代汽车,2023(22):120-122.

[11]徐立友,马可,杨晴霞,等.基于卡尔曼滤波的动力电池SOC估算[J].江苏大学学报:自然科学版,2024,45(1):24-29.

作者简介:陈文琪(2005一),女,汉族,江苏连云港人,本科在读,研究方向:电力系统自动化控制;张军(1971—),男,汉族,江苏连云港人,研发部经理,本科,研究方向:汽车传感器应用研发。