彭益智,赵成,王志江

(1.江苏自动化研究所,江苏 连云港 222061;2.中国人民解放军91697部队,山东 青岛 266405;3.海军青岛雷达声纳修理厂,山东 青岛 266000)

0 引 言随着电子科学技术的飞速发展,舰船电子设备的科技水平越来越高,设备性能越来越强,设备复杂度也越来越高,传统的维修保障手段越来越无法满足舰船电子设备的故障检测和维修。针对某型设备现场技术人员维修保障的需求,采用便携式PXI机箱,配备测试资源,搭建相应的测试诊断系统,该系统能够检测设备显示和操控部件的功能是否正常,为技术人员提供设备维修辅助信息,为设备现场修理提供技术支撑。

1 系统架构设计1.1 系统功能本系统的设计需要实现以下功能:

(1)显控部件测试诊断。现场级测试诊断设备对显控部件进行测试诊断,实现功能测试与故障定位,显控模块测试范围包括液晶显示器、USB接口扩展模块、跟踪球、数字小键盘、可编程触摸键盘、用户专用键和操纵杆7型模块。

(2)设备维修辅助信息支持能力。某型设备现场级交互式电子技术手册主要包括以下内容:安全警告、基本情况、工作原理与接口关系、使用操作指导、维修工作指导、图册、器材保障。

(3)仪器仪表信号激励与测量功能。提供虚拟仪器软操控面板,支持人工直接操控示波器、数字万用表。

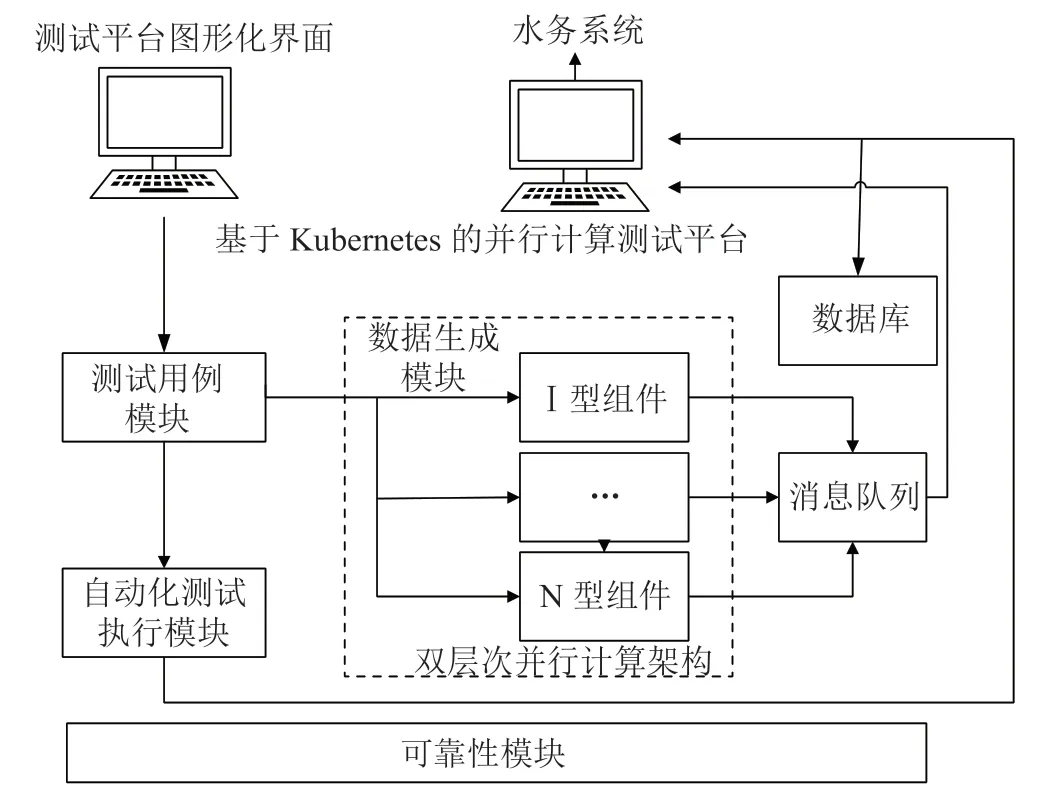

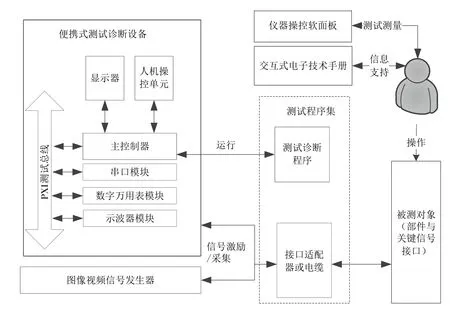

1.2 系统结构现场级测试诊断设备由一台便携式测试诊断设备、视频图像信号发生器、显控部件测试程序集、某型设备现场级交互式电子技术手册构成,如图1所示。

图1 设备组成示意图

便携式测试诊断设备为测试诊断软件提供运行平台,并配置各种测试资源。根据被测对象测试诊断需求,采用接口适配器或电缆与被测对象连接。图像视频信号发生器输出视频信号,用于显示器测试。测试程序集包括测试诊断程序与接口适配器或电缆。其中,测试程序运行在机箱内主控制器上,采用自动化或半自动化方式对测试对象进行测试。

某型设备现场级交互式电子技术手册包括装备使用信息、维修信息,为装备维修提供技术信息支持。

2 硬件设计根据现场保障需求,确定测试诊断设备采用便携式结构,主机重量控制在15公斤以内,配置拉杆箱,便于现场移动使用。

测试诊断设备采用目前主流测试诊断总线-PXI/PXIe总线。设备硬件由测试诊断一体化机箱和PXI虚拟仪器模块组成。其中,测试诊断一体化机箱内置PXI/PXIe总线背板,同时提供人机操作接口与显示功能。一体化机箱中集成主控模块、PXI示波器、PXI数字万用表等模块化仪器,以提高设备集成化程度,减小空间占用及保证设备稳定性。

便携式一体化机箱选用厚物科技HW-1663-1006G2,总槽位数为6(5个PXIe/PXI混合槽、1个PXIe系统槽),系统槽带宽 8 GB/s,扩展槽专用带宽2 GB/s,集成显示器15.6"液晶屏,分辨率1 920×1 080,操控接口有键盘、触摸板,接口类型有USB、以太网,采用壳体包角防撞设计,尺寸401×315×149 mm(不含包角及把手),质量小于11 Kg。

主控制器选用NI PXIe-8840,安装于PXI机箱内,处理器为Intel Core i5,主频大于2.5 GHz,内存4 GB,PXI Express总线,250 GB硬盘,配备千兆以太网,USB接口,支持Windows操作系统。数字万用表模块选用NI PXIe-4081,安装于PXI机箱内,位数为7.5位,电压测量范围为1 000 VDC、700 VAC,电阻测量范围为5 GΩ。示波器模块选用NI PXIe-5114,安装于PXI机箱内,带宽125 MHz,分辨率8 bit,双通道,PXI Express总线,板载内存64 MB。选用NI PXI-8432/2串口模块,安装于PXI机箱内,接口数量2个,接口类型DB-9,最大传输速率115.2 Kbits/s。

3 软件设计测试设备软件由TestStand测试管理软件、开发环境和仪器驱动组成,如表1所示。

表1 软件组成

开发时,根据所设计具体模块的测试方案中需使用的测试资源(如万用表测电阻、电压,矩阵开关断开或连接等),开发人员在开发环境(C、C++语言)中开发测试代码模块,调用相关仪器驱动,测试代码模块主要用于控制测试资源,如矩阵开关、示波器、万用表等。在TestStand中以图形化方式开发测试序列,测试序列由一系列测试步骤组成,分别为测试前准备、功能测试、仪器开关复位等。需要控制测试资源时,通过TestStand的模块适配器调用测试代码模块,在测试步骤中设置参数、返回值等相关属性,最终编译生成测试序列.seq格式文件。

运行时,测试人员在TestStand中执行测试序列,通过用户界面调用TestStand引擎,测试序列中的测试步骤按顺序执行,控制测试资源对UUT进行测试。测试完成后,TestStand记录测试数据,并生成针对用户的测试报告。

仪器驱动程序主要是指PXI仪器模块的底层驱动程序,采用VISA或IVI仪器驱动库,屏蔽硬件底层操作,为测试程序的开发提供应用接口。

采用Windows操作系统,为各软件的运行提供统一的环境。

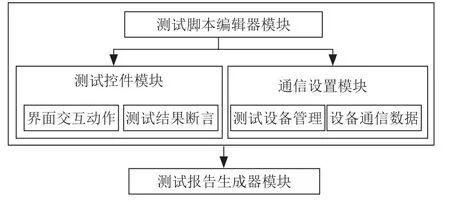

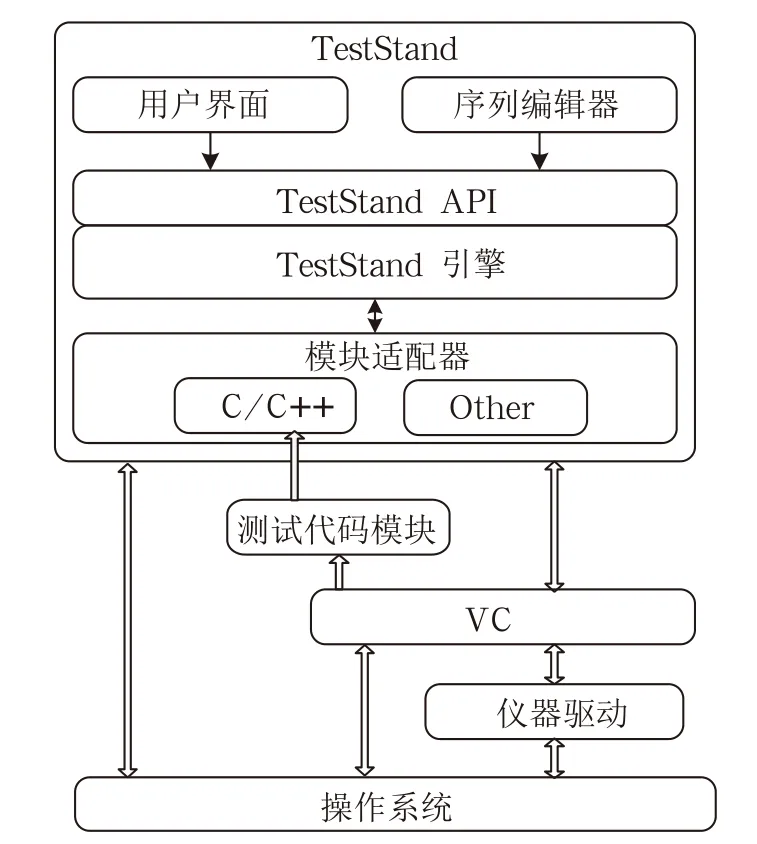

3.1 TestStandTestStand提供图形化操作方式,用于开发、调试、运行和管理测试序列,测试序列由一系列测试步骤组成,通过测试步骤调用测试代码模块,控制测试资源进行测试。如图2所示,TestStand是美国NI公司的标准商用测试管理软件,主要由TestStand引擎、序列编辑器、用户界面、模块适配器等组件组成。

图2 测试程序开发环境组成示意图

(1)TestStand引 擎。TestStand引 擎 是 TestStand的核心部分,它是一个基于ActiveX的自动服务器,通过TestStand API将其功能开放给用户界面、序列编辑器,开发人员在序列编辑器中编辑测试序列,在用户界面调试、运行和管理测试序列。

(2)序列编辑器。序列编辑器是TestStand中最重要的开发工具,大部分开发工作都是在序列编辑器中完成的,它提供图形化开发环境,开发人员通过该环境创建、编辑、执行或调试测试序列。

(3)用户界面。用户界面可以调试、运行由序列编辑器创建的测试序列并显示结果。

(4)模块适配器。模块适配器在TestStand引擎和测试代码模块提供通道,开发人员在测试步骤中选择调用测试代码模块,支持LabVIEW、LabWindows/CVI、.NET、CC++、ActiveX、HTBasic等语言,调用函数时设置相关属性。

3.2 开发环境开发人员使用Visual Studio等开发测试代码模块,控制测试资源时调用相关仪器驱动,测试代码模块主要用于控制测试资源,如矩阵开关、示波器、万用表等,最终生成测试代码模块(dll文件),在TestStand中开发测试序列时通过模块适配器完成调用。

3.3 测试程序集(TPS)测试程序集(TPS)针对被测模块与被测对象开发,每个被测模块的TPS由测试程序(TP)和接口适配器或连接电缆组成。

TP部署于主控制器上,控制自动化测试设备,下发指令使硬件仪器模块提供被测对象所要求的激励,然后测量被测对象的响应,测试程序据此判断被测对象是否存在故障。

接口适配器(ITA)与转接电缆主要实现被测模块(UUT)与测试诊断设备硬件平台的物理与电气连接。它对测试诊断设备的各种测试激励进行调理或者直接转接后提供给被测模块,也将被测模块的输出信号传回给测试诊断设备,使测试设备能够对被测模块上需要测试的信号进行自动采集。

4 试验测试以操控模块跟踪球为测试对象,对某型设备现场级测试诊断系统进行试验测试。

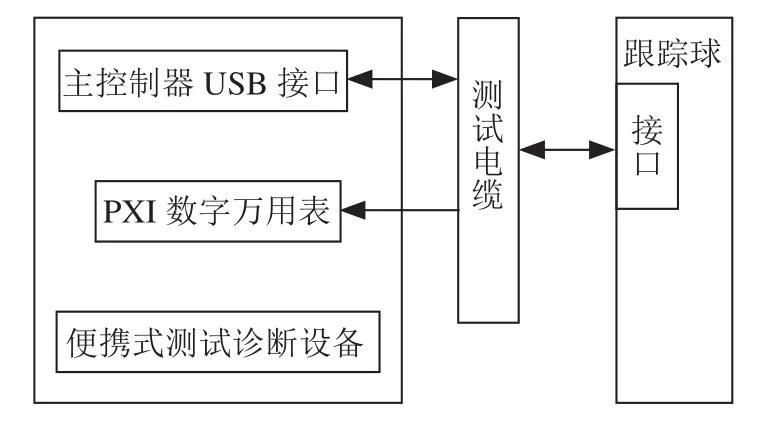

测试人员打开TestStand,运行跟踪球测试程序,按照测试程序提示,通过测试电缆,将测试诊断系统与跟踪球进行连接,测试环境如图3所示。

图3 跟踪球测试环境

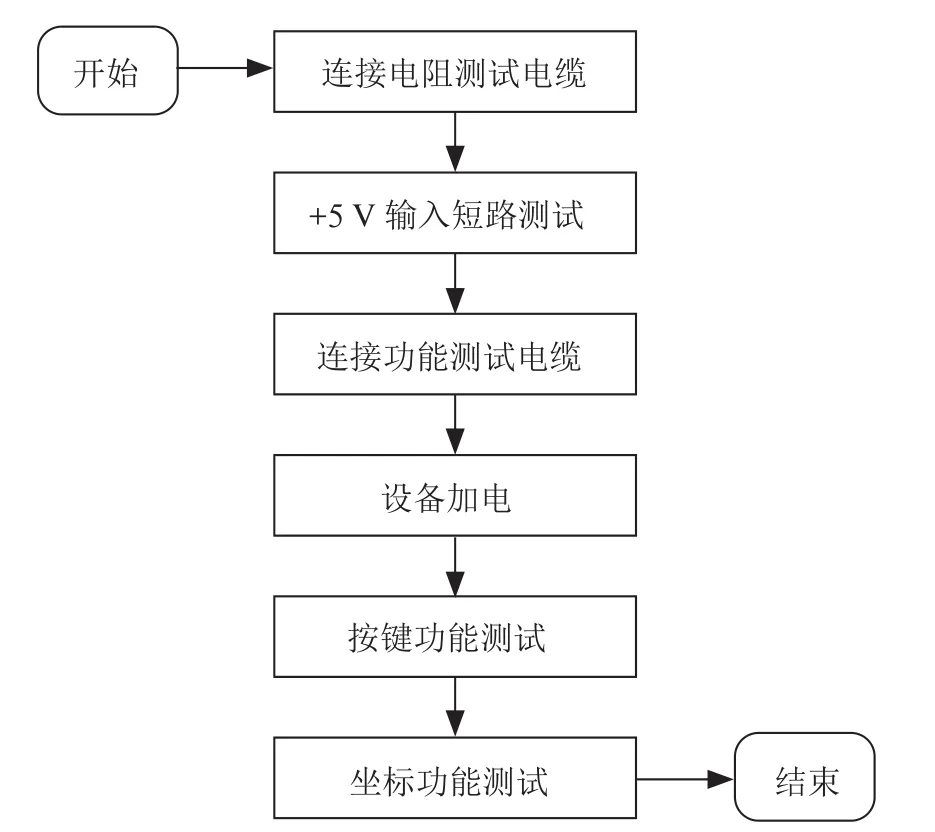

跟踪球的测试流程如图4所示,具体功能测试如下:

图4 跟踪球测试流程图

(1)连接电阻测试电缆。测试程序提示将被测跟踪球通过电阻测试电缆与测试诊断设备连接,完成此步骤后进入下一步。

(2)+5 V输入短路测试。使用测试诊断设备的万用表测量+5 V与GND之间的电阻,阻值在合适范围内,测试通过进入下一步。

(3)连接功能测试电缆。测试程序提示将被测跟踪球通过功能测试电缆与测试诊断设备连接,完成此步骤后进入下一步。

(4)设备加电。测试程序提示给被测模块供电,完成此步骤后进入下一步。

(5)按键功能测试。操控跟踪球的左、中、右按键,观察测试程序软件界面中的按键是否响应。

(6)坐标功能测试。滚动球体,观察鼠标指针是否正常移动。

测试人员操作该测试诊断系统完成了对跟踪球模块的功能检测,检测出跟踪球按键故障,测试人员通过交互式电子技术手册提供的维修辅助信息,对故障按键进行修理。

5 结 论经测试人员的试验,得出该测试诊断系统可以对7型显控模块进行功能测试,并能够初步定位故障模块,通过IETM提供相关设备的维修辅助信息,辅助测试人员进行被测模块的故障修复,降低了故障修复难度,减少了维修时间,满足某型设备现场级维修保障需求。