摘 要:物流系统作为智能工厂的“血管”,是决定工厂“新陈代谢”效率的核心组成部分,对工厂生产模式和生产效率有直接的影响。随着物流装备技术的发展,物流自动化、智能化、黑灯化技术的应用对工厂生产效率的提升作用越来越显著。文章介绍了一种基于激光即时定位与地图构建(Simultaneous Localization and Mapping, SLAM)导航的自动引导车(Automated Guided Vehicle, AGV)物流装备以及在通信设备制造工厂中的应用架构,通过该实践,工厂提升了产能、节省人力开支、降低能耗,提升物流自动化总体水平,提高企业效益。

关键词:激光SLAM;AGV;物流自动化

中图分类号:TP23 文献标识码:A 文章编号:2096-4706(2025)02-0163-08

Architecture and Application Practice of Laser SLAM Navigation AGV System

CAI Dong1, LI Chenyang1, LING Li1, WANG Ting1, ZHANG Jian2

(1.ZTE Co., Ltd., Xian 710111, China; 2.ZTE Co., Ltd., Shenzhen 518057, China)

Abstract: As the “blood vessel” of a smart factory, the logistics system is the core component that determines the “metabolism” efficiency of the factory, and has a direct impact on the production mode and efficiency of the factory. With the development of logistics equipment technologies, the application of logistics automation, intelligence, and black lighting technologies has become more and more significant in improving factory production efficiency. The paper describes an AGV logistics equipment based on laser SLAM navigation and the application architecture in the communication equipment manufacturing factory. Through this practice, the factory improves the production capacity, saves the manpower expenditure, reduces the energy consumption, improves the overall logistics automation level, and improves the enterprise efficiency.

Keywords: laser SLAM; AGV; logistics automation

DOI:10.19850/j.cnki.2096-4706.2025.02.031

0 引 言

在通信设备制造工厂中,物料需要在原材料库、线边仓、生产线、半成品库、成品库等环节进行周转,在传统工厂中,主要通过人工叉车、周转车、人工搬运等手段进行周转,存在搬运效率低、配送不及时、人工投入多、工作强度大等问题。

基于上述问题,本文提出一种基于激光SLAM导航的AGV物流设备及应用方案,可实现高效、精准、无人、黑灯化配送,有效解决上述痛点问题,提升工厂物流自动化水平,帮助企业降本增效。

1 目的与目标

1.1 方案目的

提出一套物流自动化装备系统及应用方案,实现从原材料库、生产线、线边仓等场景的物流贯通,通过主控平台实现全厂物流任务集中调度,实现按需配送、精准送达,消除等待、缺料、堆积等各种浪费,最大限度实现物流精益化,提升工厂总体生产效率,提高智能制造水平。

1.2 目标设定

实现库房整板出入库、货架货到人智能分拣、表面贴装技术(Surface Mounted Technology, SMT)线双面板自动回流、分板摆盘机自动接驳上下料、单板测试站自动上下料、单板点胶线自动上下料、整机功能测试线自动上下料、单板自动接驳入库等环节的物流自动化。关键指标设定如下[1]:

1)实现从库房到车间全流程物流自动化,并支持生产设备自动接驳上下料。

2)行走速度最大支持1.5 m/s,支持原地转弯,转弯半径小于1.4 m。

3)最高对接精度支持2 mm精准接驳,支持前后双向行驶以及左右两侧和设备接驳。

4)导航地图需要≥50 000 m2。

5)AGV系统部署时不需要对环境进行改造。

6)支持任务优先级抢占式管理,任务队列动态优化。

7)AGV可以支持的接驳高度需要覆盖250~1 050 mm范围内的任意高度,可支持的容器宽度需要覆盖250~400 mm范围内的任意宽度。

8)配置360°安全避障系统。

9)指令响应时间需要在300 ms以内。

10)载重负荷能力最大可支持1 200 kg。

2 需求分析

按照目标设定,该系统需要从作业环境、导航技术选择、车型选择、辅助设备设计、网络架构设计、主控系统设计几个方面进行规划,才能达成所设定目标。

环境方面,需要完成原材料库房和生产车间的全域无线网络覆盖,才能实现全物流场景的贯通。导航技术方面,需要选择精度高、对环境依赖小、技术成熟的方案,减小对作业环境的依赖,实现场景零改造。车型方面,需要根据各作业场景布局、容器、载重等情况进行规划,库房主要容器为标准栈板和货架,而生产线主要容器为单板板箱、单板塑封托盘、产品周转箱,AGV车需要满足上述需求。辅助设备部分,主要考虑人工作业点和AGV系统的联动,需要引入接驳台实现物料自动接驳和暂存。网络架构方面,除了实时无线接入多台AGV,还要和多种自动生产设备、人工站、电梯、自动门等进行通信,进行任务调度管理,因此,需要兼顾AGV车通信高实时性需求和任务管理系统数据流量大、可靠性高的需求,考虑分层的网络架构,把高实时性业务(如地图管理、AGV实时调度、避障管理)和高可靠性业务网络进行分离。主控系统方面,采用Web开发技术实现,集成到机房统一管理,安全性、稳定性、便利性得到兼顾。

3 方案设计

3.1 整体业务流程介绍

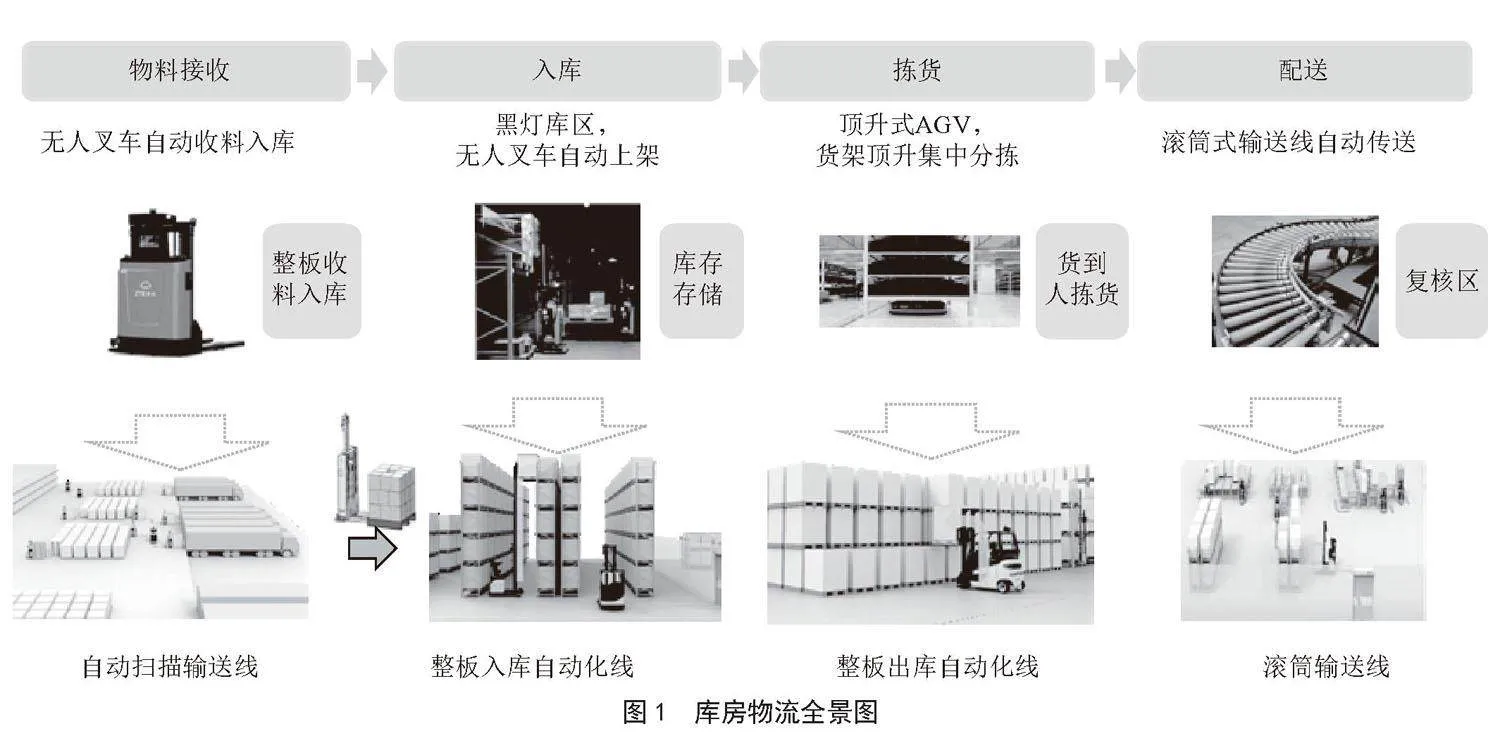

通信终端制造工厂物流流程包括库房物流和车间物流两部分。

库房物流主要包括物料接收、入库、拣货和配送,以及半成品入库、成品入库等环节,业务流程如图1所示。其中物料接收容器为标准栈板,尺寸为1.2 m×1.0 m,载荷情况下典型重量600 kg;入库环节容器为标准货架,货架上层高度2.4 m,巷道宽度2.5 m;拣货环节容器为顶升式货架,载荷情况下重量300 kg,底板离地0.3 m;配送环节采用辊筒输送线实现物料上线。

车间物流部分包括SMT生产车间、单板测试车间和整机生产车间三段,业务流程如图2所示。其中SMT段包含电子料配送至线头上料机、物料在线体间周转(双面印刷等)、分板下料等,容器为吸塑托盘;单板测试段包含测试站上料、物料在不同测试站周转(基带、射频测试等)、单板点胶等,容器为吸塑托盘;整机生产段包含产品整机自动上料、整机功能测试、整机自动下料入库等,容器为整机机头箱。

3.2 方案设计思路

基于上述物流业务流程和项目目标设定,从硬件、网络及软件架构两方面对物流自动化系统进行方案设计[2-3]。

3.2.1 硬件方案

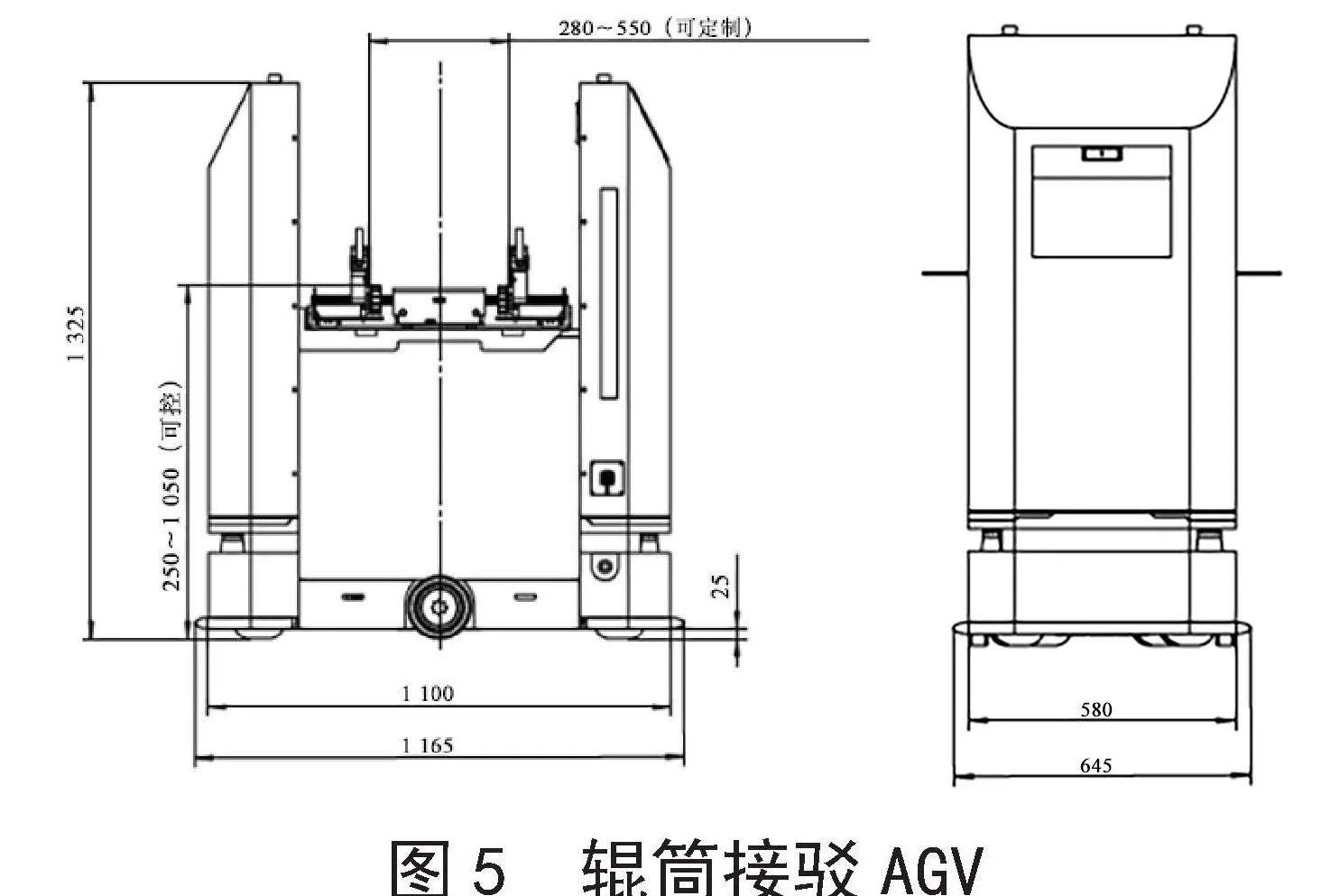

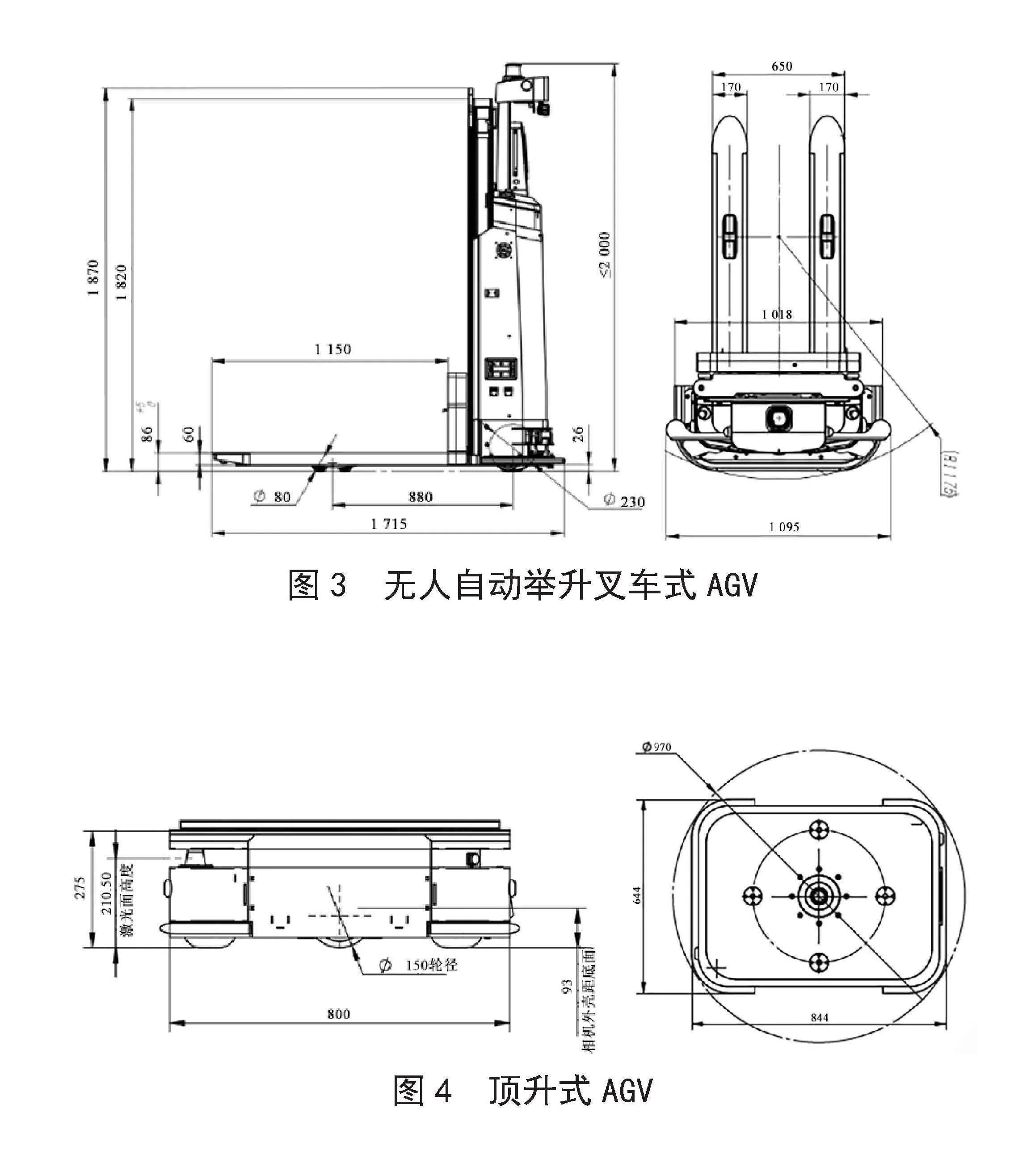

从物流全流程分析,物流系统需要兼容多种物料容器、较宽重量范围、较大运动范围,因此基于载重重量、容器分类,AGV硬件分为三种规格,如图3、图4和图5所示,分别用于物料接收入库、物料分拣(货到人)和自动化接驳三种场景。

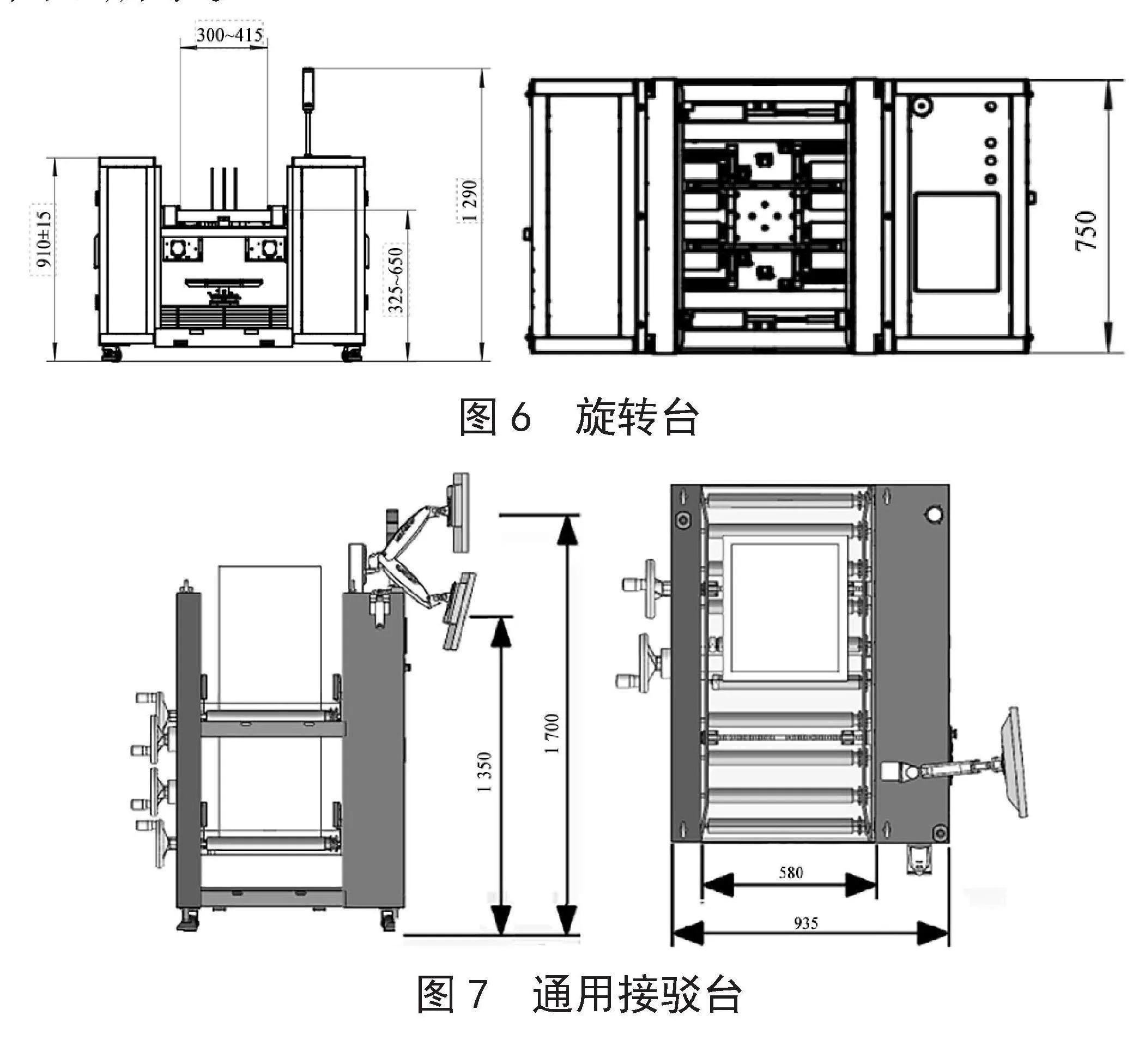

此外,物流自动化系统在SMT上下板机场景板箱方向旋转了90°,因此设计升降式旋转台对SMT段单板板箱进行旋转,转向后由AGV继续接驳并送到其他测试设备,如图6所示。在单板测试段上料场景需要考虑前后段物流量不平衡时的缓冲需求,因此设计通用接驳台实现单板物料缓冲和暂存,实现前后段连续流生产或者延迟一段时间后人工介入处理,如图7所示。

3.2.2 网络及软件架构

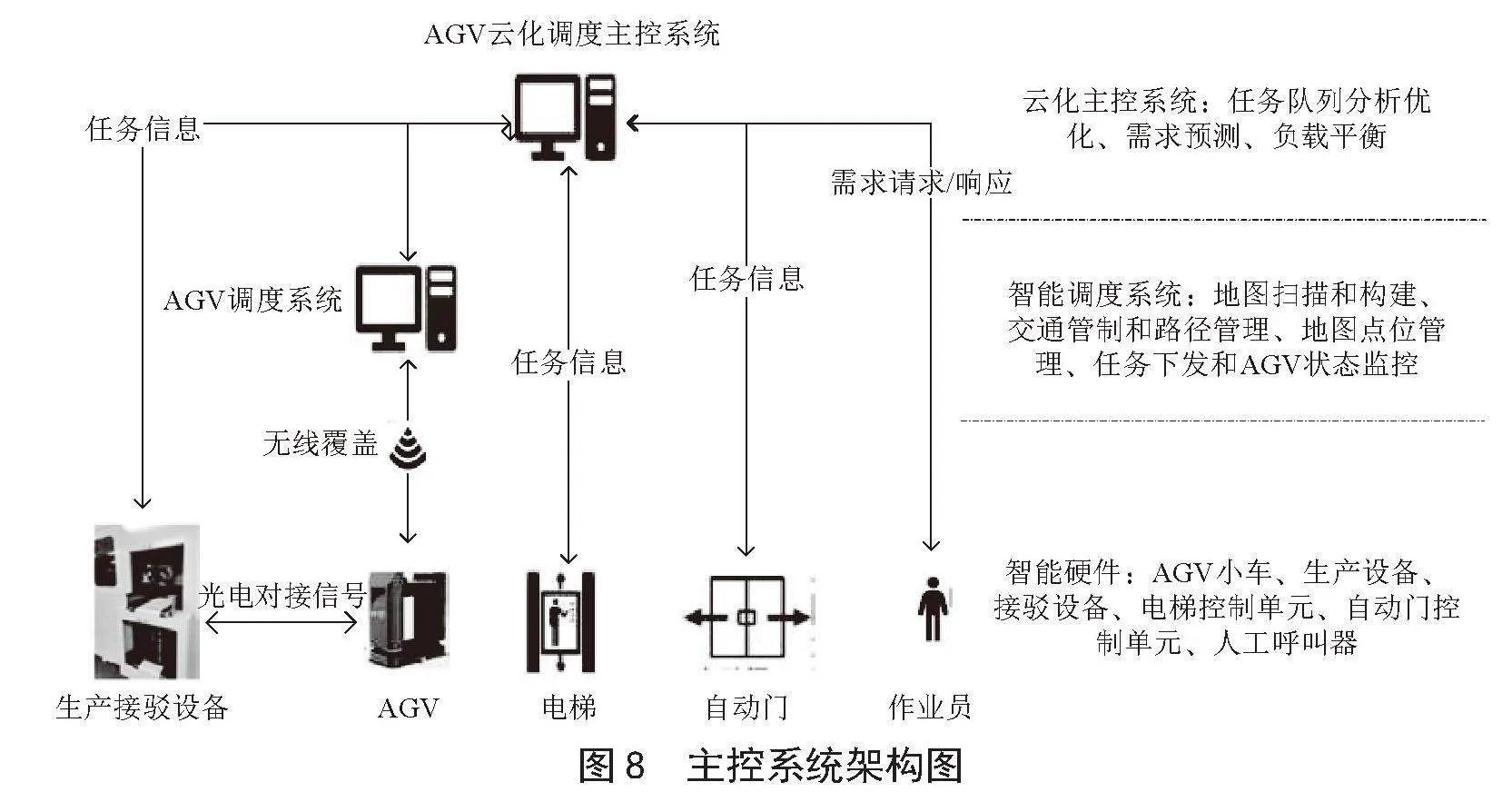

从物流系统需要兼容的接驳场景、系统性能、任务管理要求等目标考虑,设计了基于主控系统、调度系统的双层控制系统。其中主控系统直接控制生产接驳设备、电梯、自动门、呼叫台(人工作业)和AGV调度系统,给上述主体下发任务指令,以及接收主体状态信息、任务执行结果等,对实时性要求相对较低。调度系统直接控制AGV小车,实现地图扫描构建、点位/路线管理、交通管制、流量控制等,对实时性要求相关较高。此外,AGV和生产接驳设备间支持光电对接模式,按照约定协议实现点对点自主接驳,无须主控系统协调同步。主控系统架构图如图8所示。

3.3 各模块概要设计

本节对物流系统的各个组成部分进行介绍,重点对系统结构、工作原理、技术突破和创新点进行阐述。

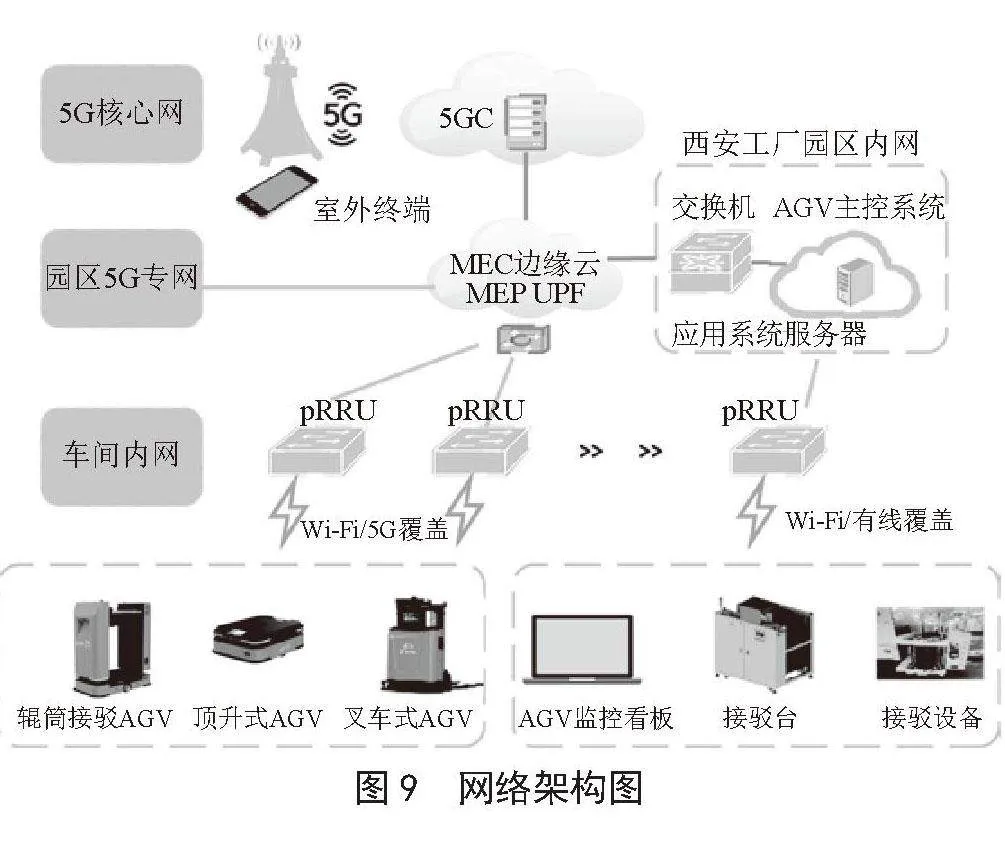

3.3.1 网络架构方案

在外部5G核心网的基础上,建设园区5G专网和车间内网,同时支持5G和Wi-Fi信号覆盖。在园区内网建设AGV主控系统,方便车间网和办公网的双向访问,以及控制电梯、自动门等园区公共基础设施。利用边缘计算架构,把AGV调度系统下沉到车间内网,为AGV调度提供更加实时的网络服务,提升系响应性能。详细架构如图9所示。

3.3.2 主控系统方案

主控系统采用Web架构方案,包含对外接口层、业务逻辑层和数据库层[4-5]。对外接口层提供制造执行系统(Manufacturing Execution System, MES)、工厂信息系统(Factory Information System, FIS)扩展接口,可接收更高层级系统的调度指令,也可以提供物流自动化系统应用统计数据。业务逻辑层包含任务触发引擎、设备监控、设备协同和异常处理等模块,主要负责各类用户业务逻辑的实现,任务的优先级管理、任务级抢占等机制在业务逻辑层实现。数据库层包含设备状态、AGV状态和任务统计数据上传数据库相关模块,为设备保养维护、设备使用率统计提供参考依据,具体架构如图10所示。

3.3.3 调度系统方案

调度系统采用基于Web架构的设计方案[6-7],功能包括地图管理、任务管理、告警监控、日志管理、系统配置和智能分析,主页面如图11所示,展示了激光雷达对生产区域扫描后的现场地图,并且能动态实时展示小车当前位置,以及任务列表、AGV状态信息、AGV异常告警信息等。

通过调度任务可以详细查询任务状态、容器编码、起始位置和目标位置,以便进行小车使用率分析、线路优化等决策分析。任务页面如图12所示。

3.3.4 导航技术方案

激光SLAM导航技术是一种基于及激光雷达和惯性测量单元(Inertial Measurement Unit, IMU)的导航技术,激光雷达通过测量物体反射激光后的时间差,来计算物体的距离和位置,IMU是一种能够测量机器人运动状态的传感器,可以测量机器人的加速度、角速度等参数。与传统的磁条导航、二维码导航、视觉导航技术相比,存在定位精度高、环境依赖性小、适应频繁变动的场景等优点。

AGV在运动过程中,通过激光雷达扫描周围环境,获取环境中物体的距离和位置信息,把这些信息和IMU测量的AGV自身角速度、角速度等数据结合起来,通过SLAM算法进行处理,来评估AGV的实时位置并建立环境地图,持实时更新自身位置和环境梯度信息,并实现任务导航和避障功能。

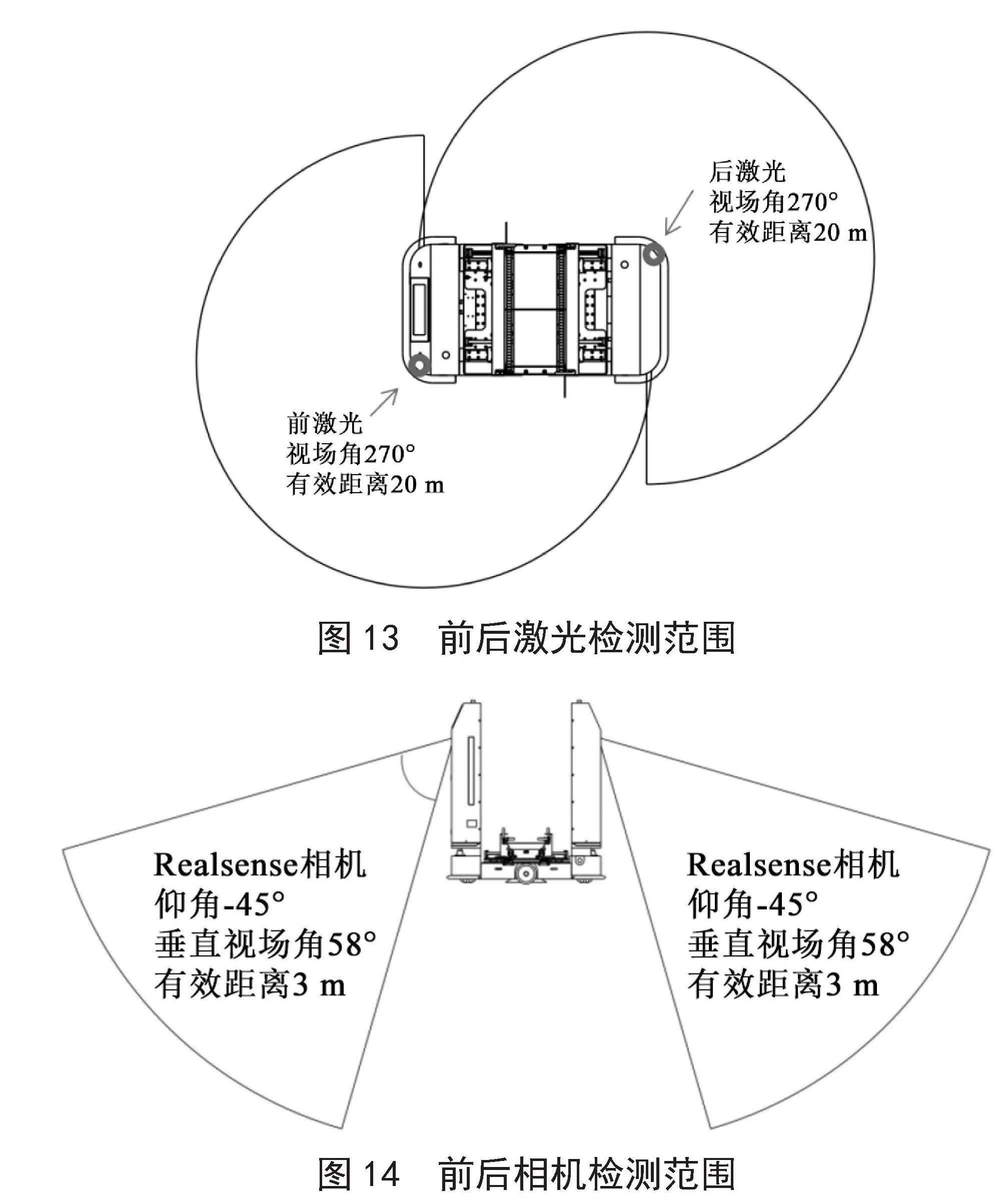

根据本项目业务场景及目标摄定,选择激光SLAM视觉辅助导航技术,提升导航精度,同时利用视觉技术提升环境感知能力,改进AGV避障能力,提升系统安全性[8-9]。其前后激光单元检测视场角为270°,有效距离20 m,如图13、14所示。

3.3.5 车型方案

按照项目目标及硬件方案设计思路,对栈板容器、承重600 kg的场景配置叉车式AGV,对货架容器、承重300 kg的场景配置顶升式AGV,对吸塑托盘和整机机头箱容器、承重100 kg以下的场景配置通用辊筒接驳AGV,满足各业务场景布局、容器、载重、可参观性等多方面的需求,如图15所示。

通用辊筒接驳式AGV

4 详细设计举例

本实践涉及网络架构、主控系统、调度系统、多种AGV车型、多种辅助设备等,涉及电气、结构、软件多种技术,每个模块的具体方案需要参照设计图纸、代码才能尽述。本节仅针对辊筒接驳AGV车、高精度接驳技术、主控协议等部分进行介绍,以期读者能对设计思路有更深入的理解。

4.1 辊筒接驳AGV车

辊筒接驳AGV应用到SMT生产车间、单板测试车间和整机生产车间场景,需要和多种生产设备进行自动化接驳,因此结构兼容性、对接可靠性、协议适配性要求较高。

结构兼容方面,设计了一款可以上下升降、左右归中夹抱的上装结构,固定在AGV小车上部,其升降行程为250~1 050 mm,归中夹抱宽度280~550 mm。车体前后为升降、夹抱控制单元,可升降夹抱机构支持左右横移,小车和待接驳设备就绪后,夹抱机构可以把容器横向移出±80 mm,以便容器顺利接驳到对接设备的辊筒或皮带上,提高设备接驳稳定性。可以兼容SMT贴片线、单板自动测试线、单板全自动点胶线和整机功能测试线场景的多种设备,通用性非常强如图16所示。

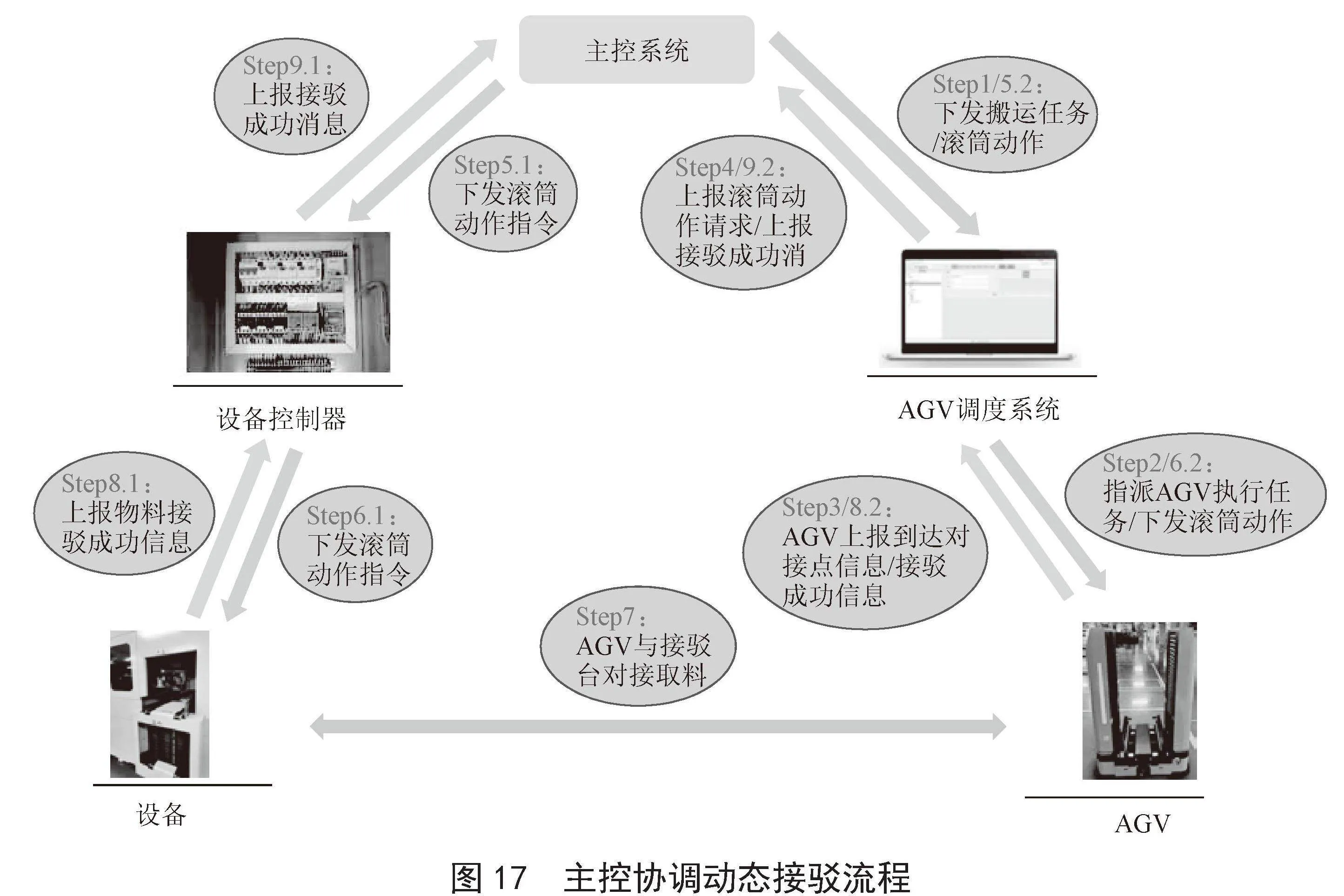

对接可靠性方面,该车型支持基于主控的动态协调对接和设备点对点光电接驳两种接驳方式。基于主控动态协调的接驳方案,在AGV和待接驳设备就绪后,由AGV主控独立控制AGV小车和接驳设备,独立启动辊筒或皮带转动,容器接驳到位后,由AGV小车和接驳设备独立上报接驳结果给主控,主控确认双侧都成功,收回横移机构并停止辊筒或皮带转动,完成一次接驳过程,其优势是对多家设备兼容性好,无须考虑AGV和接驳设备之间的影响,如图17所示。光电接驳方案,在AGV和待接驳设备就绪后,AGV小车和接驳设备通过光电感应器进行位置确认,确认通过后,由AGV单方发起接驳过程,即推出横移机构,启动辊筒或皮带转动,对端感应到容器后同步启动辊筒或皮带,接收容器指导接驳完成,最后根据光电感应器指示信号,完成接驳过程,AGV收回横移机构,双侧停止辊筒或皮带转动。

协议适配性方面,采用基于JSON的标准工控协议,具备较强的容错性、可扩展性,可适应不同时期投产的生产设备。

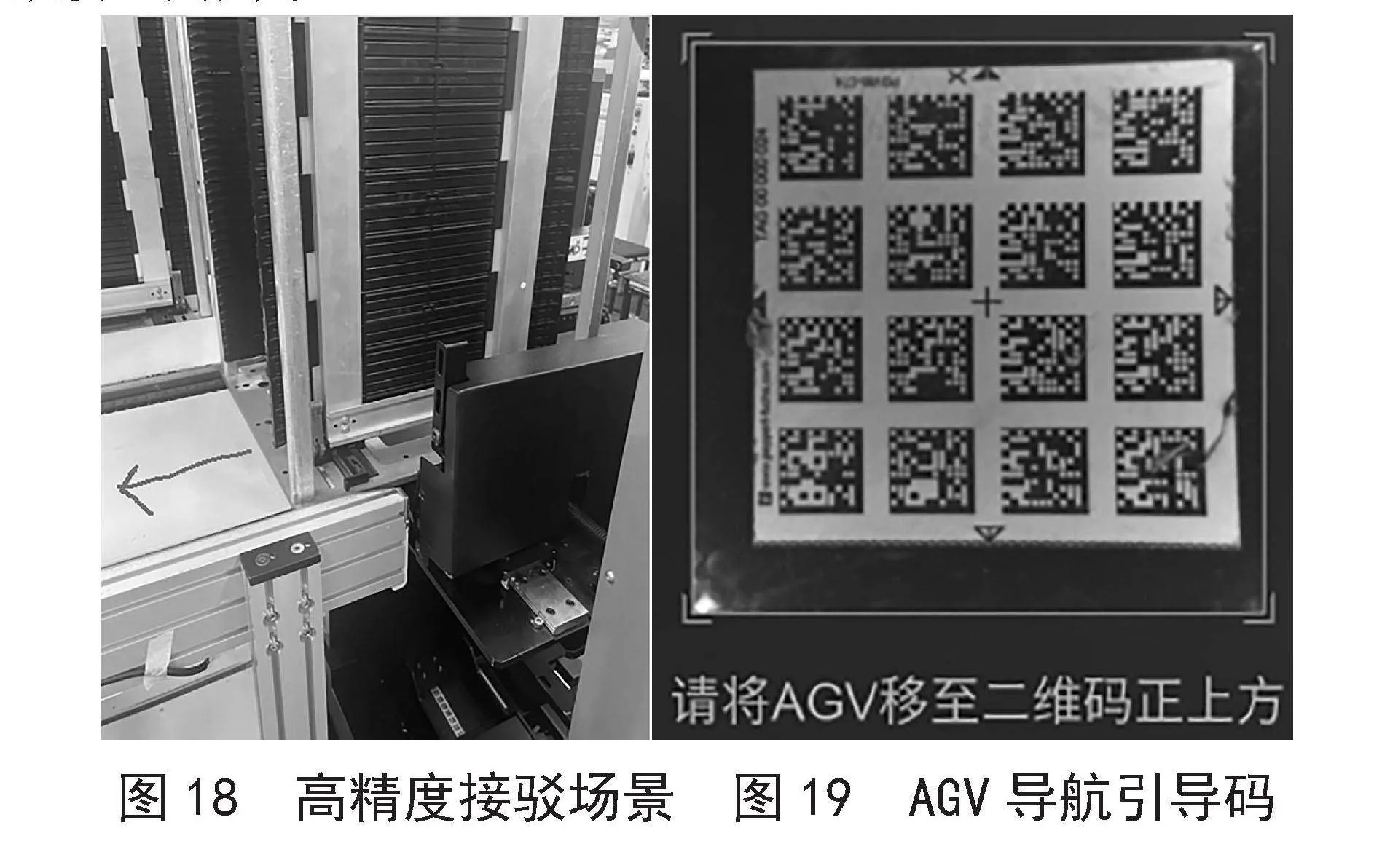

4.2 高精度接驳技术

在SMT线双面板印刷场景,需要在不同SMT线之间转运单板箱,AGV接驳对端设备为自动上下板机。因SMT板箱尺寸相对比较标准化(长宽高为320 mm×320 mm×550 mm),底面积小且重心偏高,容易倾倒,并且自动上下板机接驳对接口无喇叭口容错设计,对接偏差超过±2 mm就到导致料箱卡住或倾倒,单板跌落损失后果严重,因此,该场景对接驳精度提出不超过±2 mm的要求,如图18所示。

在激光SLAM导航基础上,增加视觉引导码辅助手段[10],如图19所示,在上下板机接驳口0.3 m处粘贴引导码带,AGV到达该区域后小车自动启动视觉辅助引导,显著提升了到位精度[11]。并且在该场景配置专车专用,即SMT线上下板机场景的AGV只进行单板板箱接驳,不接受其他任务,最终实现了接驳精度达到±2 mm以内的目标,经过批量应用验证,稳定性良好。

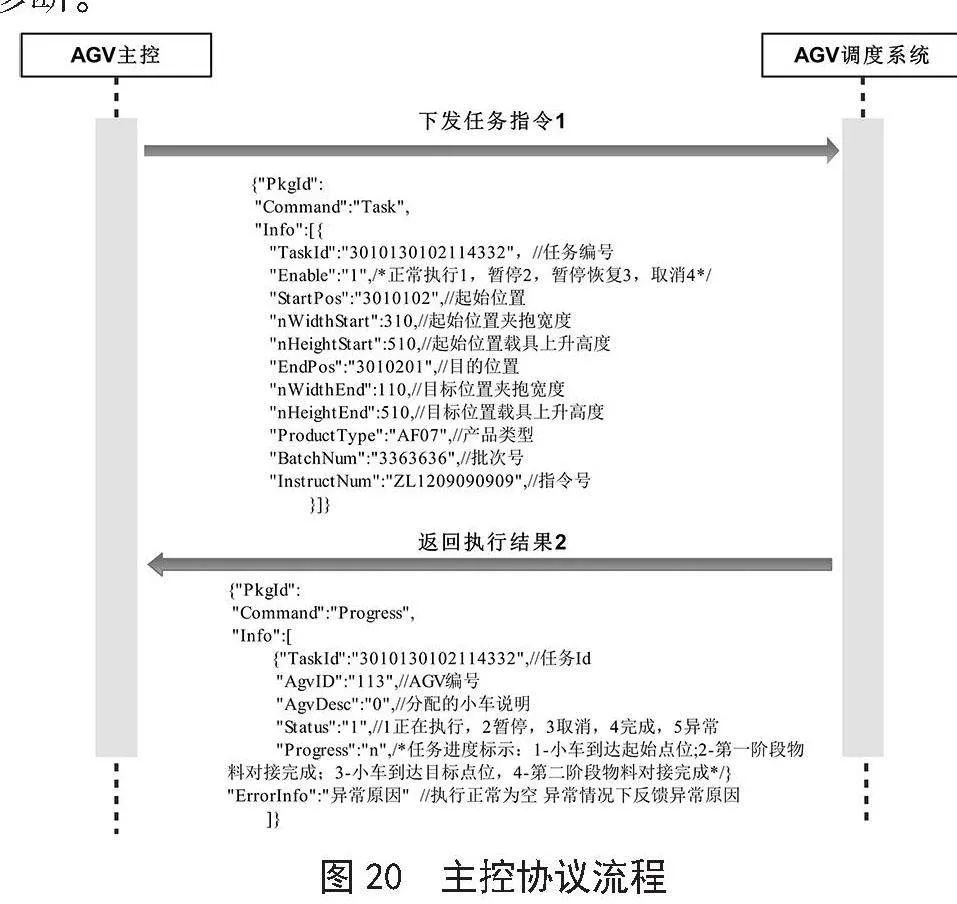

4.3 控制协议

为实现AGV小车和生产对接设备的集中控制和调度,需要定义AGV主控和AGV调度系统、生产设备接驳控制单元、电梯、安全门、人工呼叫站之间的通信协议,协议要求简单易用、可扩展性好、容错机制强[12]。本实践选择基于JSON的交互协议,如图20所示,满足上述要求,和基于Web技术的主控系统集成应用性能也非常好,也便于第三方工具分析和诊断。

5 结 论

本方案基于激光SLAM导航AGV、主控系统、调度系统、物流自动化辅助系统等,实现了通信设备制造工厂全流程物流自动化,覆盖原材料库房、生产车间、半成品和整机库房等场景,显著提升了物流自动化水平。本实践案例经济和社会效益统计如下:

1)库房物料接收、入库、拣货环节节省直接人力110人,总体减少40%。

2)库位周转效率提升40%,显著提升了库房空间应用效率。

3)库房实现黑灯化作业,年度节省电力60万千瓦时,帮助工厂通过绿色工厂认证。

4)SMT生产车间、单板测试车间和整机生产车间累积节省人力60人,占总人数5%。

5)帮助工厂获得中国物流与采购联合会科技进步奖称号,形成行业影响力,有助于赋能给行业企业。

综上,本案例介绍的物流自动化方案及应用案例技术领先、应用成熟度高,有助于提升通信设备和电子制造企业生产效率、降低生产成本、提高智能制造水平、提升企业盈利能力,具有显著的经济效益和社会效益。

参考文献:

[1] 柳忠艳,陈嘉华,张超.AGV自动物料搬运小车设计 [J].科技创新与应用,2023,13(34):136-139.

[2] 朱炜,平志谦,张俊雄,等.基于SLAM激光导航的工艺AGV的开发设计及应用 [C]//2023中国汽车工程学会年会论文集.北京:机械工业出版社,2023:19-24.

[3] 刘丁洋.室外搬运AGV系统的设计与实现 [D].哈尔滨:哈尔滨工业大学,2022.

[4] 孙凌.AGV远程控制系统设计与实现 [D].南京:南京邮电大学,2015.

[5] 刘光印,钱东海,肖子鸣,等.基于ROS架构的叉车型AGV控制系统设计开发研究 [J].自动化与仪表,2024,39(5):34-39.

[6] 岑云飞.面向智能工厂的多AGV调度系统开发 [D].西安:西安理工大学,2023.

[7] 冯飞.智能仓储AGV控制与调度系统研究 [D].无锡:江南大学,2023.

[8] 张博,张吟龙,梁炜,等.基于多模态信息融合的仓储AGV的激光惯性导航方法 [J].光学学报,2024,44(9):177-189.

[9] 朱明明,伍玉霞.基于多传感器融合的AGV导航技术 [J].机械设计与制造工程,2024,53(5):61-66.

[10] 孙世杰.视觉惯性二维码融合的车间AGV同步定位与建图研究 [D].沈阳:沈阳工业大学,2023.

[11] 陈炳飞.基于二维码站点的AGV控制系统 [J].制造业自动化,2023,45(12):78-82.

[12] 刘金澈.面向柔性制造的AGV控制系统设计 [D].济南:济南大学,2023.

作者简介:蔡冬(1983—),男,汉族,陕西宝鸡人,基带技术专家,硕士,研究方向:生产测试系统设计、测试自动化、智能制造;李晨阳(1982—),男,汉族,山西太原人,技术总工,本科,研究方向:生产测试软件方案及开发、数字化、智能制造;凌立(1985—),女,汉族,湖南娄底人,软件开发高级工程师,硕士,研究方向:生产测试软件方案及开发、智能制造;王婷(1984—),女,汉族,陕西西安人,高级工程师,硕士,研究方向:生产测试软件方案及开发、基于机器视觉、柔性物流的智能制造;张健(1979—),男,满族,辽宁抚顺人,部长,硕士,研究方向:生产测试软件方案、智能制造技术、数字化技术。

收稿日期:2024-07-15