蔡永兴

(山西潞安煤基清洁能源有限责任公司,山西 长治 046000)

中间罐区增加油气回收解决方案

蔡永兴

(山西潞安煤基清洁能源有限责任公司,山西 长治 046000)

为了满足《石油炼制工业污染物排放标准》(GB 31570-2015)中“5.2挥发性有机液体储罐污染控制”要求,采用固定顶罐的应安装密闭排气系统至有机废气回收或处理装置,介绍了油气回收设施处理量的计算以及油气回收工艺技术选择。

油气回收;固定顶罐;VOCs排放量

引 言

山西潞安高硫煤清洁利用油化电热一体化示范项目油品加工装置的中间罐区,共有轻质油、重质油、污油、重柴油、蜡、合成水等介质储罐总计30台,采用固定顶罐的结构形式,总罐容35 820 m3。为满足《石油炼制工业污染物排放标准》(GB 31570-2015)及环境评价报告批复要求,在中间罐区新增油气回收设施,用于回收中间罐区拱顶罐大、小呼吸产生的罐顶油气,以减少拱顶罐油气排放量。

1 油气回收设施处理量计算1.1 大呼吸量

各个罐组进料流量及物性参数如下:

轻质油:进料量17.4 t/h,闪点低于45 ℃(间断);

重柴油:进料量4.6 t/h,闪点高于45 ℃(连续);

蜡:进料量93.7 t/h,闪点高于45 ℃(间断);

合成水:进料量166 t/h,闪点高于45 ℃(连续进料)。

液体总进料量为(17.4+4.6+93.7)/0.7 +166=333.7 m3/h。

泵进料时发生的大呼吸量为333.7×1.2=400 m3/h。

1.2 小呼吸量

暂考虑该地区昼夜温差最大30 ℃,考虑温升引起的罐体内部气体从6点开始至18点达到顶峰,则挥发时间为12 h,总罐容=30 700 m3。根据理想气体状态方程,压力不变,温差为30 K,假设最低气温为273 K,储罐有1/3未装液体(视现场具体情况而定),则气体体积为1X/3 m3,小呼吸产生的挥发量计算如式(1)~(3)。

PV1=CT1

(1)

PV2=C(T1+30)

(2)

总挥发量:

(3)

则总挥发量为V2-V1。其中,V1为储罐中气体量,即,1/3*30 700=10 233,为273+T(当时的昼夜最低温度,假设为5 ℃)。

则每天总的小呼吸量为30×10 233/(273+5)=1 110 m3。

每天按12 h的呼吸时间计算,罐区每小时小呼吸量为1 110/12=92.5 m3。

1.3 罐区气体总呼吸量

根据1.1和1.2的计算数据,罐区每小时气体呼吸总量为400+92.5=492.5 m3。

综合考虑,油气回收设施处理量按500 m3/h考虑,设备的操作弹性为110%。

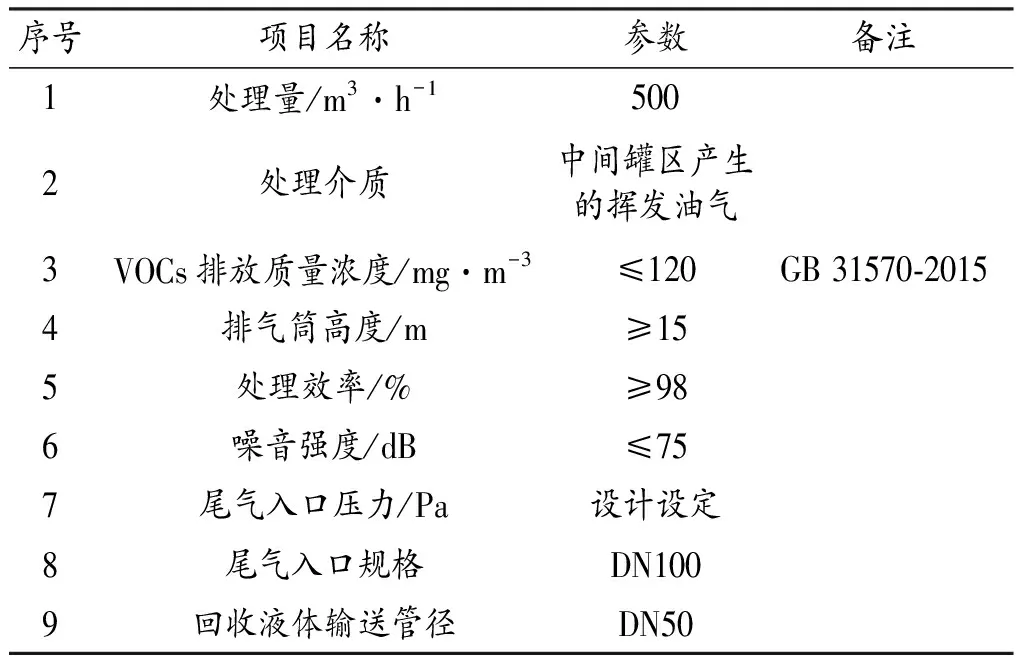

1.4 油气回收系统设计参数(见表1)

表1 油气回收系统设计参数

2 油气回收工艺技术选择2.1 工艺流程

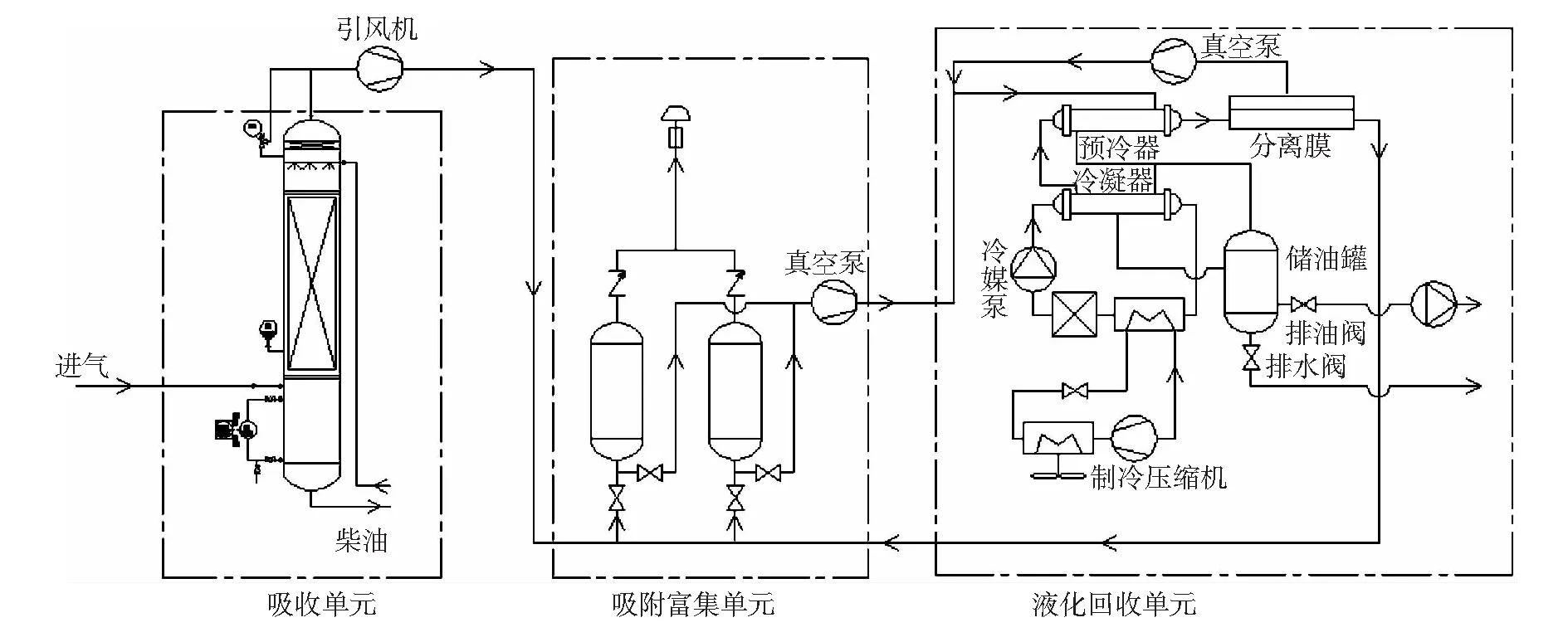

根据罐区油气特点,油气回收设施采用吸收+吸附+冷凝+膜分离的复合处理工艺。吸收工艺主要处理掉蜡蒸汽中的易凝成分,然后通过吸附+冷凝+膜分离。流程图如图1所示。

当油气挥发时,罐顶油气通过集气管线进入设备,系统的引风机组自动运转,并根据罐顶气排放的大小自动调节运行状况。混合气经过滤器净化后进入吸收单元(吸收液为轻质油或重柴油)。经过这一系列处理后的气体进入有机物回收装置。该装置由吸附富集单元和液化回收单元组成,气体首先进入吸附富集单元,有机气体分子被活性炭微孔捕捉,洁净的空气直接排放,被吸附的气体通过真空泵抽真空解吸处理。解吸出来的高浓度油气进入液化回收单元,气体首先通过预冷器,通过的气体大约会有15 ℃的温降,通过预冷器的不凝气进入冷凝器被冷却到0 ℃(根据介质现场调试定),在冷凝器中有机气体的分压将大大超过其相应的饱和蒸汽压而液化,大约50%~70%有机组分冷凝成液回收;不凝气体作为冷源进入预冷器,与进气换热后进入膜分离器进一步分离。膜分离器中渗透气(富含小相对分子质量组分气体)由真空泵输送至液化回收单元入口复叠处理,透余气中有机气体浓度大幅降低,再进入吸附罐吸附,从而达到排放标准排放。2个吸附罐根据吸附时间自动切换吸附及脱附运行状态,解析气体通过真空泵回到液化回收单元入口复叠液化。当吸附罐再生结束后,回收系统自动停止运转。其中,制冷压缩机根据蓄冷水箱中的温度自动开启。

图1 油气回收工艺流程图

2.2 工艺技术优势

混合气始终在低温下运行,不会产生高温燃烧;油气组分始终不与其他可燃、易燃物质接触,在油气流程中,没有遇明火爆炸的可能性;所有电气、仪表、元器件及控制系统均按国家石化行业相关标准进行防爆设计、选型,确保在易燃、易爆气体危险环境下安全运行。

由于罐顶油气浓度比较低,且蜡罐组蒸汽有易凝组分存在 ,在流程上采用了先进吸收单元,将油气中易凝组分吸收掉,再用吸附法、膜分离法提浓有机蒸汽和排放把关、吸收、冷凝作为液化回收手段,降低了整体装置能耗。

采用各单元工艺技术复叠的方法,集成了各单元方法之所长,摒弃单元方法之所短,使得回收工艺更加合理、能耗分配更低、效率更高,是目前最合理的油气治理工艺。

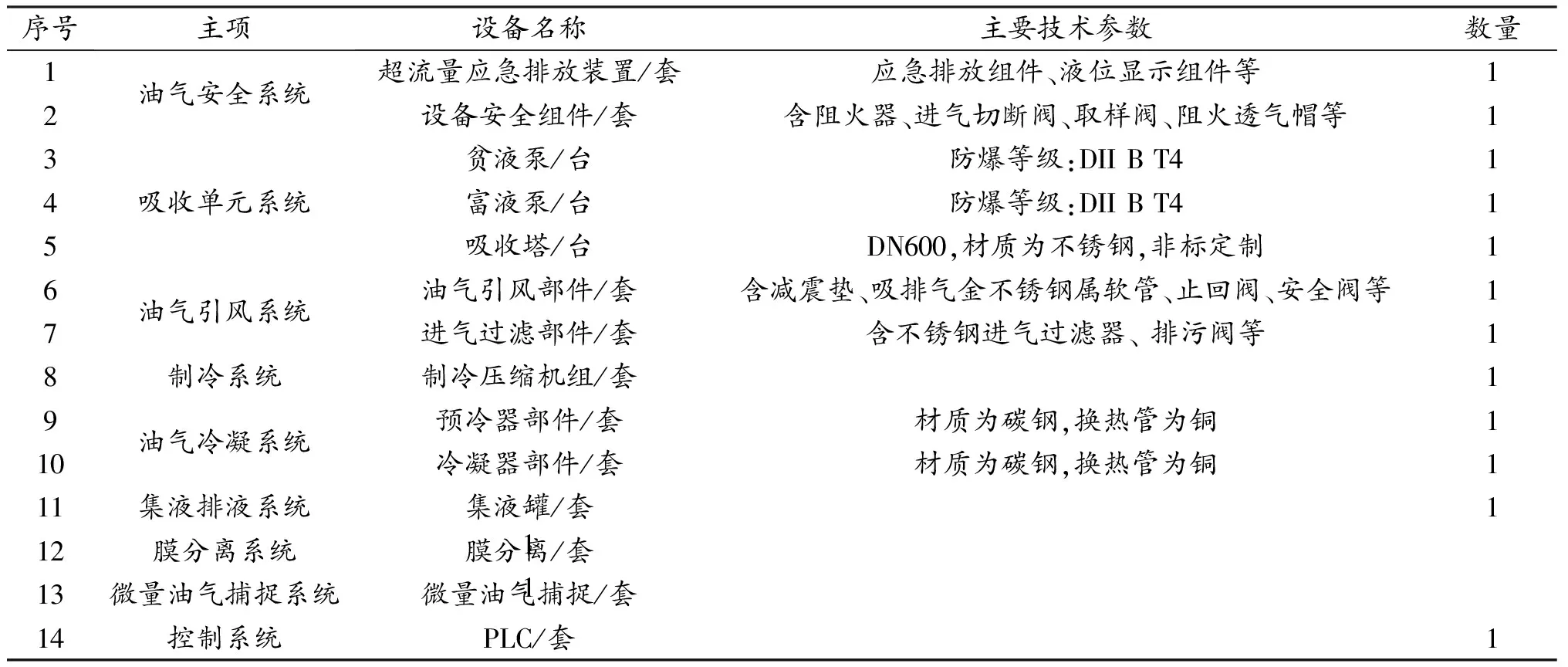

2.3 油气回收设备

油气回收主要设备见第79页表2。

表2 油气回收主要设备

2.4 控制水平

设备的控制系统为PLC控制系统,放置在现有中间罐区机柜间内。相应的电气设计从中间罐区的配电间增设。

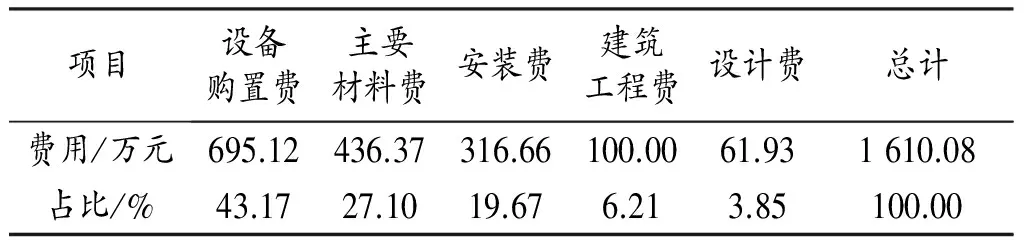

3 投资经过初步估算,中间罐区新增油气回收设施及工艺改造内容建设投资约为1 610万元人民币。具体分项费用如表3。

表3 油气回收设施建设投资

4 结论1) 满足《石油炼制工业污染物排放标准》(GB 31570-2015)中“5.2挥发性有机液体储罐污染控制”要求,为清洁生产打下良好基础。

2) 有效地控制厂区无组织排放的重点区域,油气收集效率达到90%,处理效率大于98%以上。

3) 回收的油气资源达146 t/a,每吨按照5 500元计算,1年可以产生80万元的经济效益。

The recovery solutions for oil and gas increasement in intermediate tank

CAI Yongxing

(Shanxi Luan Coal-based Clean Energy Co., Ltd., Changzhi Shanxi 046299, China)

In order to meet the requirements of “pollution control for 5.2 volatile organic liquid storage tank” in GB 31570-2015 standard for the Emission Standard of Pollutants for Petroleum Refining Industry, the fixed roof tank should be installed in closed exhaust system to organic waste gas recovery or treatment device.The calculation of oil and the selection of oil and gas recovery technology in oil and gas recovery facilities disposal are introduced in this paper.

vapor recovery; fixed bottle; VOCs emissions

2017-03-06

蔡永兴,男,1987年出生,2010年毕业于兰州交通大学化学工程与工艺专业,助理工程师。

10.16525/j.cnki.cn14-1109/tq.2017.02.25

X74

A

1004-7050(2017)02-0077-03

专题讨论