赵志鹏

(山西西山矿业管理有限公司,山西 太原 030053)

主要针对静态破碎技术在综采过断层中的应用进行分析和阐述,具体介绍了静态破碎技术设计、静态破碎技术在综采过断层中的施工及其效果。

静态破碎技术;综采过断层;应用;分析

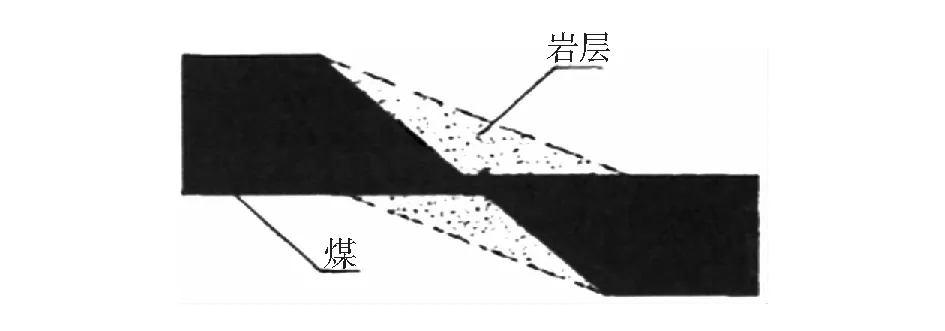

引 言新时期下,随着我国煤矿开采的不断深入,开采环境也出现了较大变化,同时,煤层条件也更加趋于复杂。当前,我国在煤矿开采中主要采用机械式开采,但是在遇见断层的时候,机械设备难以进行有效推进,需要采用其他方式进行开采。通常情况下,在遇见断层的时候,需要将设备进行部分拆除,利用钻研进行爆破作业,然后重新组装机械设备,进而继续开采工作。这种方式具有以下几点缺陷:第一,其作业时间较长;第二,在爆破过程中,难以对飞石进行有效控制,经常出现设备被砸坏的情况;第三,爆破作业容易诱发煤尘爆炸以及瓦斯爆炸等情况,进而对开采人员的人身安全带来威胁。近些年,随着我国煤矿开采技术的快速发展,静态破碎技术逐渐应用于综采过断层中,并且取得了良好的应用效果。

静态破碎技术主要是利用破碎剂的膨胀效果,对孔壁施加一定的压力,当压力大于岩石抗拉强度之后,岩石会被有效破碎。基于其工作原理,在无飞石、无冲击波以及无振动的环境下,可以有效将岩石破碎,并且具有较强的可靠性和安全性。在上世纪八十年代,静态破碎技术开展应用于矿石开采工作中,经过不断的发展和完善,静态破碎技术已经在设备拆除领域得到广泛的应用和推广,但是在过断层综采工作中依然没有得到大范围的应用。

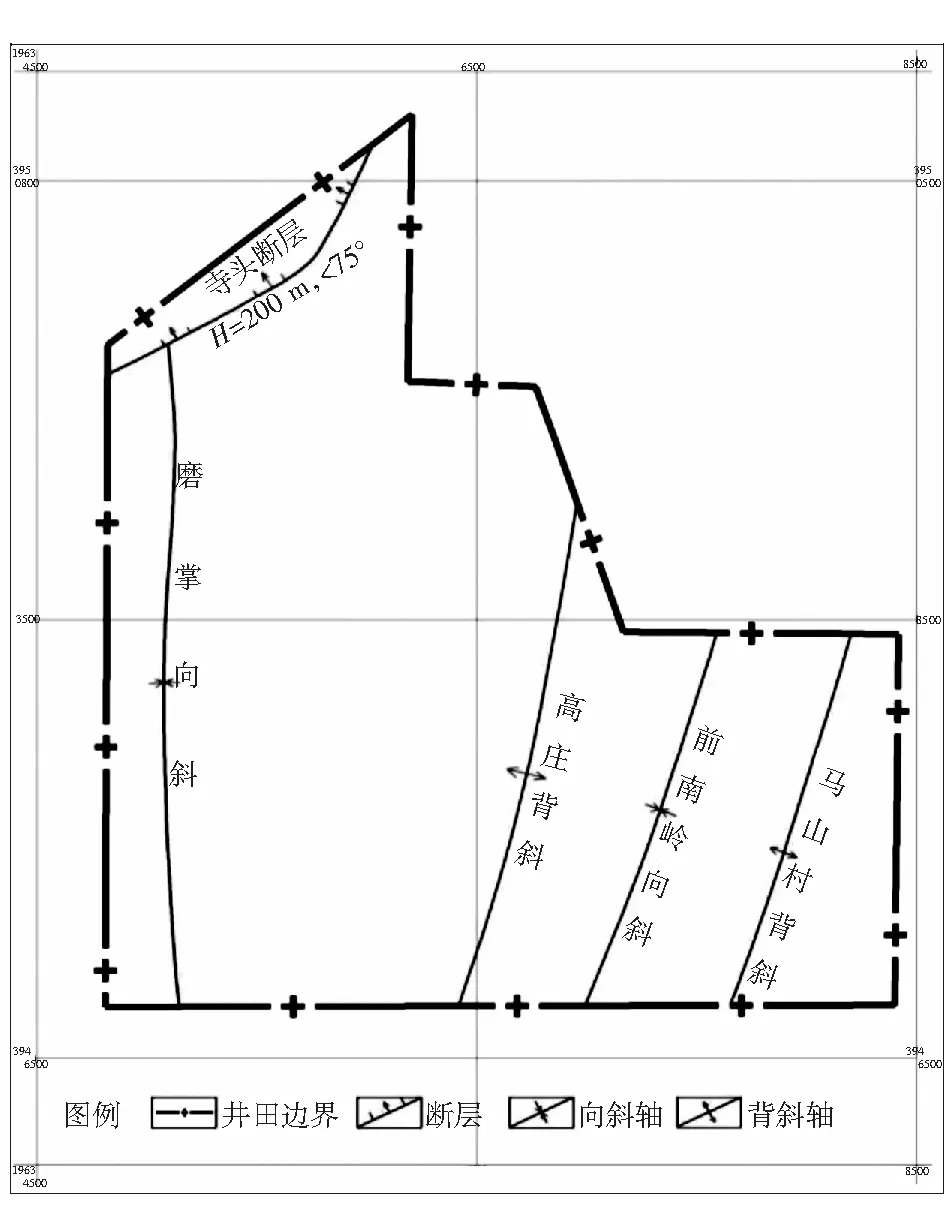

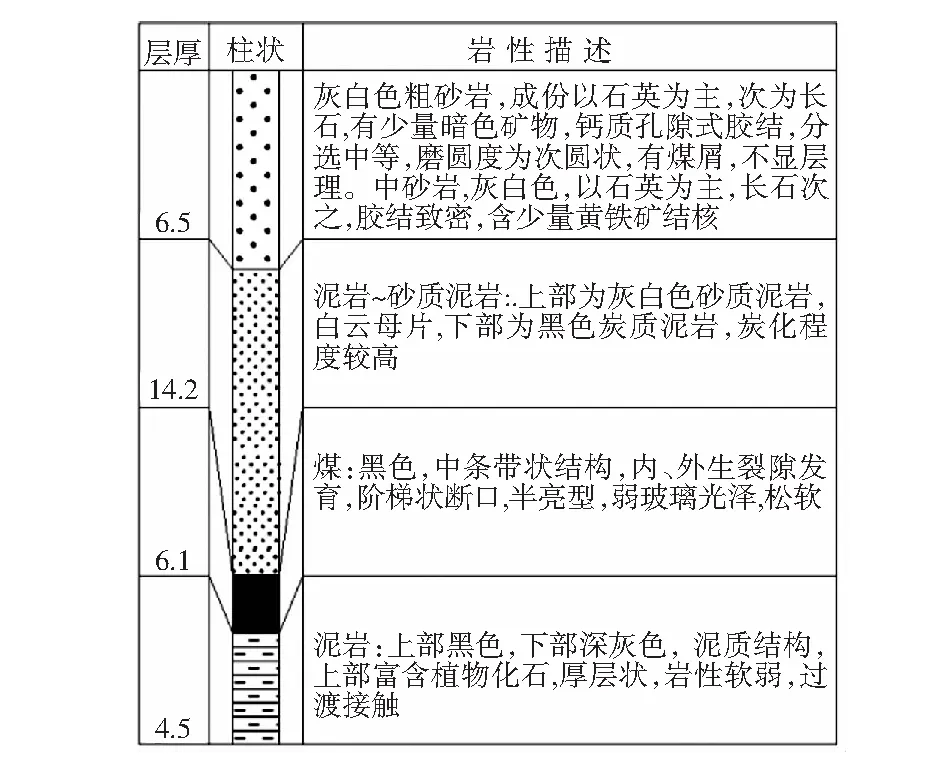

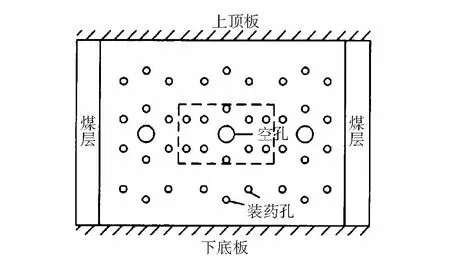

1 静态破碎技术设计1.1 钻孔布置钻孔布置主要分为以下2种方法:第一,一次掏槽法,其属于一种全断面破碎方法,即在断层中钻出破碎孔和空孔,利用其空间开展一次破碎工作,一次掏槽法对空孔间距具有严格要求,其间距<250 mm,同时,该方法虽然节省时间,但是对空面具有一定要求,需要钻凿数量较多的空孔,因此,该方法比较浪费物力和人力;第二,分次掏槽法,其具体分为半楔形掏槽法和直眼掏槽法,其中半楔形掏槽法对钻孔孔径具有统一要求,在巷道下半部进行水平钻孔,然后注入静态破碎剂开展破碎工作,该方法主要利用水平空孔以及破碎剂破碎岩石,但是其也具有一定的缺陷,容易导致药剂冲孔;直眼掏槽法是先钻取一个60 mm的空孔,然后在其周围布置掏槽孔,孔距保持在200 mm左右,然后注入破碎剂,对岩石进行破碎,该方法经济适用、操作简单,工作效率要比半楔形掏槽法更高,其孔眼布置如137页图1所示。

1.2 药剂选择静态破碎属于一种无震破碎以及无声破碎,其是一种无污染、无毒害、无粉尘、无噪音、无振动、低爆力、低爆速的新型爆破技术。静态破碎主要使用破碎剂,其属于一种可生成膨胀效果的结晶体,体积最大可以增大三倍,产生强大的拉应力和压应力,进而完成岩石破碎作业。由于过断层岩石更加坚硬,一定要选择膨胀能力较大的破碎剂,如果孔径较大,需要的破碎剂就更多,其破碎效果也更好。通过对市场破碎剂的性能进行分析对比,“超力牌”破碎剂其膨胀性能更好,其反应时间可以在1 h之内进行有效调节。

图1 直眼掏槽法孔眼布置

1.3 钻孔直径钻孔直径直接影响破碎效果,如果直径较小,难以充分发挥静态破碎剂的效果,如果直径过大,容易导致冲孔的情况出现。因此,工作人员在进行钻孔工作的过程中,一定要合理选择钻头,进而保证钻孔直径满足工作要求[1]。

2 静态破碎技术在综采过断层中的施工2.1 具体施工工序静态破碎技术在综采过断层中的施工工序主要分为以下3步:第一,根据技术应用要求进行钻凿工作,保证钻孔直径满足工作要求,在高质量完成万钻孔工作后,在其周边布置药孔。在破碎过程中,空孔为岩石破碎提供了临空面,其深度要大于装药孔深度,同时,直径越大破碎效果越高,越有利于发挥静态破碎剂的功效;第二,注入静态破碎剂组织进行破碎工作,当破碎剂将岩石彻底破碎后,工作人员要利用小风镐将破碎岩石剔除掉,进而扩宽工作空间,为下一步工作奠定基础;第三,钻凿崩落孔,在工作人员使用破碎剂完成破碎工作后,要通过割煤机,将破碎的岩石块进行分割,进而将其输送出去。

2.2 钻孔技术第一,工作人员要根据设计的要求,对钻孔直径以及孔口位置进行严格控制,保证位置偏差在±50 mm之内,孔底位置偏差要保证在200 mm之内;第二,要使用凿岩机或者锚杆钻机进行钻孔,保证孔道方向略向下倾斜,孔底要保证在孔口之下,并且用清水持续钻进,减压、慢速以及大水量开孔,进而确保钻孔质量符合技术要求;第三,在更换钻杆的过程中,工作人员要对钻杆进行仔细检查,保证其不出现弯曲、损伤的情况,确保中心水孔通畅、不堵塞;第四,工作人员在完成钻凿工作后,要将钻孔内的残留余渣和余水用高压风机清理干净,并且保证孔口干净没有残留石渣[2]。

2.3 装药技术第一,在组织施工之前,工作人员要对现场静态破碎剂进行反应试验,并且根据药剂的反应时间制定施工参数,进而确保施工安全以及施工质量;第二,在灌输破碎剂之前,要在破碎剂中掺入一定比例的水,将其搅拌成糊状,通常加入水的比例为30%左右,将搅拌好的糊状迅速倒入孔中,用桶杆将其捅实,将黄泥制作成条状,塞入到孔中。需要注意的是,一定要确保孔内破碎剂处于密实的状态下,如果选择药卷方法进行装填,要保证药卷经过有效浸泡,并且逐条装入到孔口中,将其充分捣实;第三,工作人员要装填破碎剂的过程中,要保证装填孔数适当,并且按照要求对破碎剂进行搅拌,防止出现浪费的情况;第四,装填破碎剂从最开始的准备工作到灌装结束,一定要严格控制整个过程的施工时间,根据破碎剂的反应时间将其控制在5 min之内;第五,在操作过程中,主要采用以下2种方法对破碎剂反应时间进行有效控制:第一,控制破碎剂的温度和搅拌水的问题,保证其温度在17 ℃左右;第二,在拌合水中掺入一定量的抑制剂;第六,在装填破碎剂过程中,工作人员需要佩戴防冲孔眼镜,并且在规定时间内完成装填工作,在完成后要立即撤出工作现场,防止冲孔对工作人员造成伤害,保证工作人员的安全。

3 施工效果以A煤矿企业为例,对静态破碎技术的应用施工效果进行分析。该煤矿位于我国山东省境内,其断层围绕在断层四周,在矿井内,发现大量的断层条,褶曲与断层并存,其断层岩石主要又砂岩组成,其硬度较高,性质较脆。

A煤矿企业在开展综采工作中,其通风、供电以及租赁所需费用为2万元/h,通过采用传统炸药爆破方式处理断层岩石,不仅需要移走开采设备,同时还要加强设备防护装置,不仅为开采工作带来一定的困难,其费用消耗也十分巨大。同传统的炸药爆破方式相比较,应用静态破碎法不仅可以节约工作成

本和工作时间,还可以保证综采工作的高质量开展。A煤矿企业在应用静态破碎法之后,在整个工作面中节约成本约为400万左右,大量提高了企业的经济效益。

4 结束语总而言之,通过炸药爆破的方式对断层进行处理,不仅容易导致设备损伤、安全性较差、作业时间较长,同时容易引发煤尘爆炸以及瓦斯爆炸等事故。随着我国煤矿开采技术的进一步发展,静态破碎法已经广泛应用于过断层开采工作中,该方法不进节约开采成本,还可以有效确保工作人员的安全,提高煤矿企业的经济效益,在我国煤矿行业具有良好的应用前景,值得深度的应用和推广。

[1] 周明杰,唐杰伟,吴绍贵,等.综采工作面安全过断层技术在实践中的应用[J].西部探矿工程,2013(3):144-146.

[2] 来兴平,李林耀,单鹏飞,等.一种用于急倾斜煤层顶煤致裂的静态破碎剂效应试验[J].西安科技大学学报,2013(2):127-130+142.