李晓磊

(山西金恒爆破工程有限责任公司,山西 晋中 030600)

引 言山西省浑源地区原属井工开采,后煤矿整合转变为露天开采。然而因表土剥离,煤层露头引起煤层自燃火区,以及原井工开采留下的巷道、采空区等封闭不严,极易使得煤层出现自燃现象,产生火区、高温区,严重威胁露天煤矿的安全性,其历来是相关领域致力于解决的重要问题。尤其是高温区域爆破作业,爆破器材为2#岩石煤矿许用胶状乳化炸药与毫秒延期导爆管雷管,更加加大了高温区域爆破的安全隐患。

1 高温孔的分类根据《爆破安全规程》,温度孔是指孔温在60℃之上的炮孔。一般情况下,根据温度的差异性,温度孔又包含以下几种划分标准,温度超过150℃以上称作高温孔,温度在80℃~150℃称作中温孔,温度在60℃~80℃称作低温孔。处理温度孔时,通常采用注水降温、耐热火工品、隔热材料隔热等方法。

百川煤业首采区高温区的炮孔属于低温孔,少数为中温孔。故根据该高温区域的实际情况,我公司采用注水降温的方法将炮孔温度降低至60℃以下,对其进行爆破作业。

2 爆破器材的高温性能百川煤业首采区使用的爆破器材为2#岩石煤矿许用胶状乳化炸药和毫秒延期导爆管雷管。

2.1 毫秒延期导爆管雷管[1]导爆管的管壁强度本身会随温度的变化而产生变化,温度持续增高,管壁强度则会持续降低,而在达到某个临界点之后,则会在导爆管爆轰,发生击穿的现象。如果导爆管本身的环境无水,通常不会产生传爆现象,倘若导爆管本身的环境有水,则会引发断爆的现象。

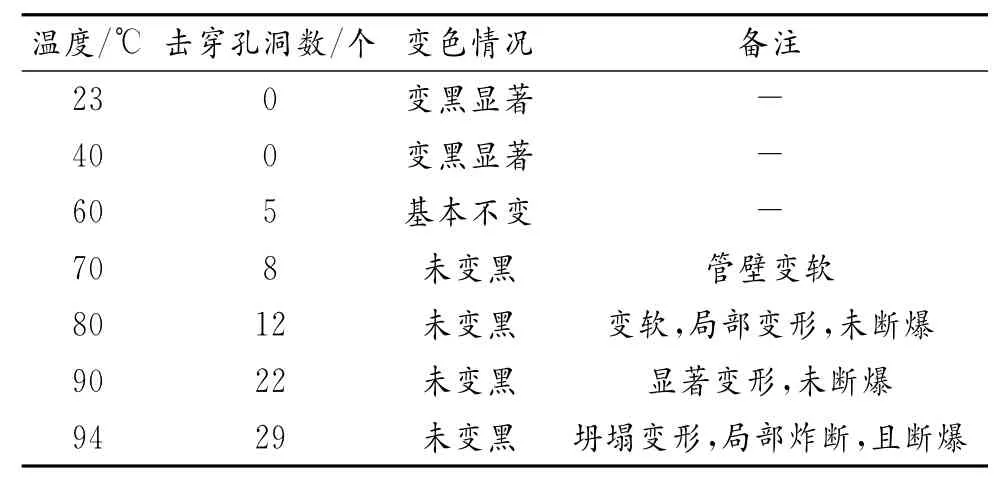

从表1得知,导爆管传爆时,随着温度的增加管壁击穿处显着增多。60℃以下时导爆管传爆基本不受影响;当温度达到60℃时,导爆管传爆时管壁有击穿出现,且随着温度升高,击穿处增多;在90℃以下时,未因击穿而引起断爆。

表1 普通变色导爆管的高温性能测试结果分析[1]

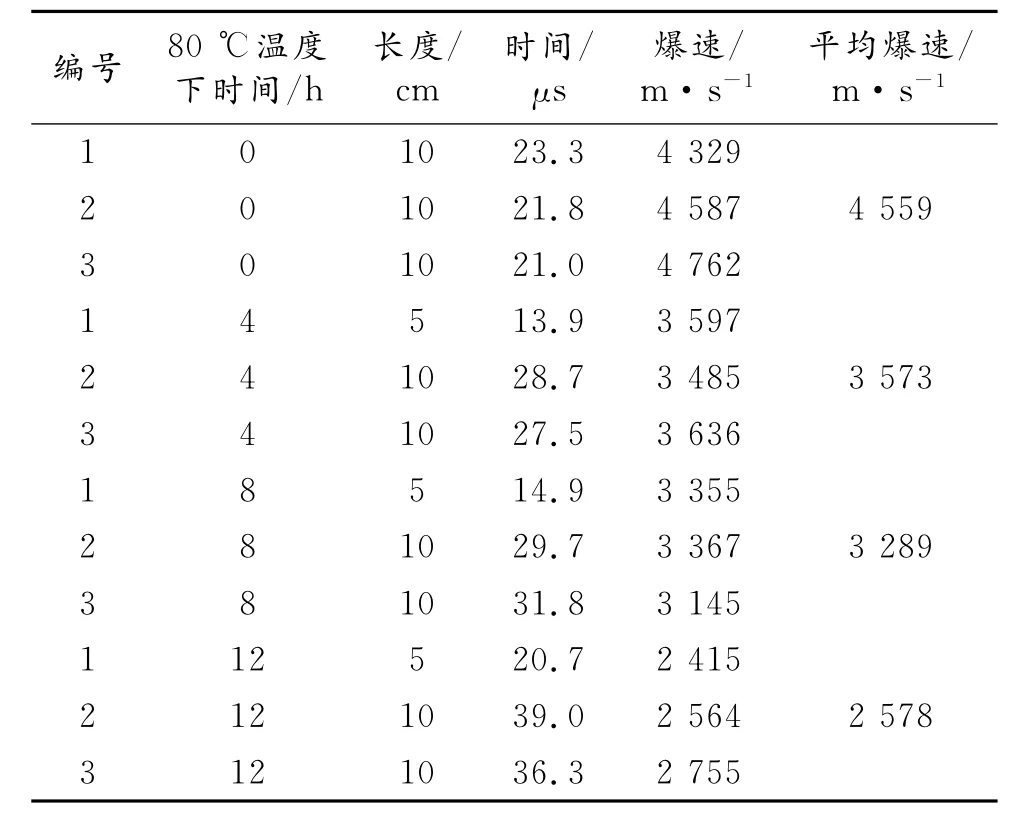

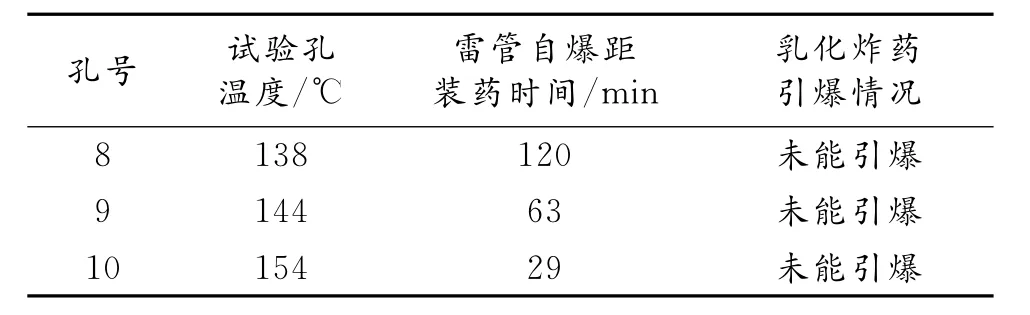

2.2 2#岩石煤矿许用胶状乳化炸药通过深入分析第86页表2、表3结果之后能够得出,首先,80℃环境下,2#岩石胶状乳化炸药分别在4、8、12h之后,都可以使用雷管进行起爆,相应的时间越长,爆炸速度则越低。其次,处在130℃以上环境下,2#岩石胶状乳化炸药在6h之后则不能起爆;最后,处在138℃以上环境下,通过雷管与2#岩石胶状乳化炸药共同制成的起爆体,通过不同时间的雷管出现自爆情况,而当中的2#岩石胶状乳化炸药则无法起爆。

表2 2#岩石乳化炸药爆速测试结果分析

表3 胶状乳化炸药与雷管起爆体高温试验分析

3 高温区域爆破方法根据以上爆破器材在高温环境中的性能及工作实践经验,确定百川煤业首采区高温区域采用注水降温的方法进行爆破作业。

为保证爆破器材能够正常起爆,该高温区域必须注水降温,并保持一段时间(30min),温度回升不超过60℃,方可进行爆破作业。

4 高温区爆破作业施工步骤及注意事项1)严格执行《爆破安全规程》和《煤矿安全规程》;

2)火区范围内严禁装药爆破;

3)控制高温孔孔深,深度不超过3.5m(或不超过炮杆长度);

4)高温孔作业,每个炮孔孔内双管起爆,单次爆破作业孔数控制在30个以内;

5)爆破作业前48h注水降温,温度孔注水24h后,由技术人员进行测量。出现水位显着下降,水温持续上升超出60℃,则不纳入爆破计划;

6)爆破作业前再次注水降温,装药前进行孔内水温测量。孔内水位未出现异常,且孔内水温在60℃以下方可装药爆破。

7)装药前作业现场周边200m范围内无机械作业;

8)根据孔深将每个孔的装药量分配至合格高温孔孔口,并准备足够的填塞材料;

9)将起爆网络、起爆母线连好,所有准备工作就绪,由队长下达命令开始装药;

10)装药时严格按照爆破作业程序进行,由低温孔到高温孔的顺序装药。装药过程中发现异常情况立即汇报,迅速组织所有人员撤离;装药填塞完成后,所有作业人员立即撤离到安全地点,按规定作业程序起爆;装药至起爆时间控制在30min;

11)爆区检查由2名爆破员负责,确定无盲炮,爆破后15min检查爆区;若不确定是否有盲炮,则站在远处查看炮区;检查过程中发现安全隐患不能确定时,立即通知相关负责人,待隐患排除后方能解除警戒;

12)如果发现盲炮或者疑似盲炮等隐患,则在其半径300m处设置警示标志,严禁人员、设备进入,处于戒严状态,并通知工区主管、施工队相关负责人等。待48h后,对周围炮堆进行洒水降温后,再进行隐患处理。待隐患排除后,方可通知施工队进入该区域作业。

5 结语综上所述,因雷管的热感度较为敏感,使得高温孔爆破成为煤矿安全生产重要的一部分。为有效保障煤矿的安全生产,我公司深入分析百川煤业首采区,对其环境、影响因素进行深入的研究,基于科学、系统、规范的验证之后,设计爆破作业步骤。在近几年的高温区域爆破中,未产生任何安全隐患。