吴少勤

(阳城县阳泰集团实业有限公司,山西 晋城 048100)

引 言大倾角厚煤层开采工艺起步时间较晚,在实际开采作业极易出现各类突发安全事故,集中体现在回采设备不完善、煤矿安全支护控制理论不完备等方面,极大的制约了煤矿开采行业的发展。基于此,剖析大倾角厚煤层开采工艺具有实际意义,可从根源上消除安全隐患,保证煤炭生产作业的安全性。

1 简述工程概况本单位井田总开采面积达到5.68km2,年产能超过65万t,预计设计生产年限达到25年。在整个矿井范围内,主要包括2#、10#与17#煤层,煤层平均厚度约为5.8m,结构复杂,个别部位含有至少两层夹矸。当前主要针对2#井实施开采作业,埋深超过350m,经测量得知,最大煤层倾向角为32°,且作业面起伏范围较大,属于典型的大倾角厚煤层综合开采作业。在实际开采过程中,极易受到各类主客观因素的影响,诱发生产安全事故。另外,大倾角厚煤层的回采作业难度系数较高,并伴有一定的风险性。

2 开采作业核心技术施工人员使用回弹仪测试主采煤层及煤层夹矸,合理测定顶煤与夹矸强度;依托专业技术理论,测算工作面压力强度等级与安全支撑架构的承载限度等。

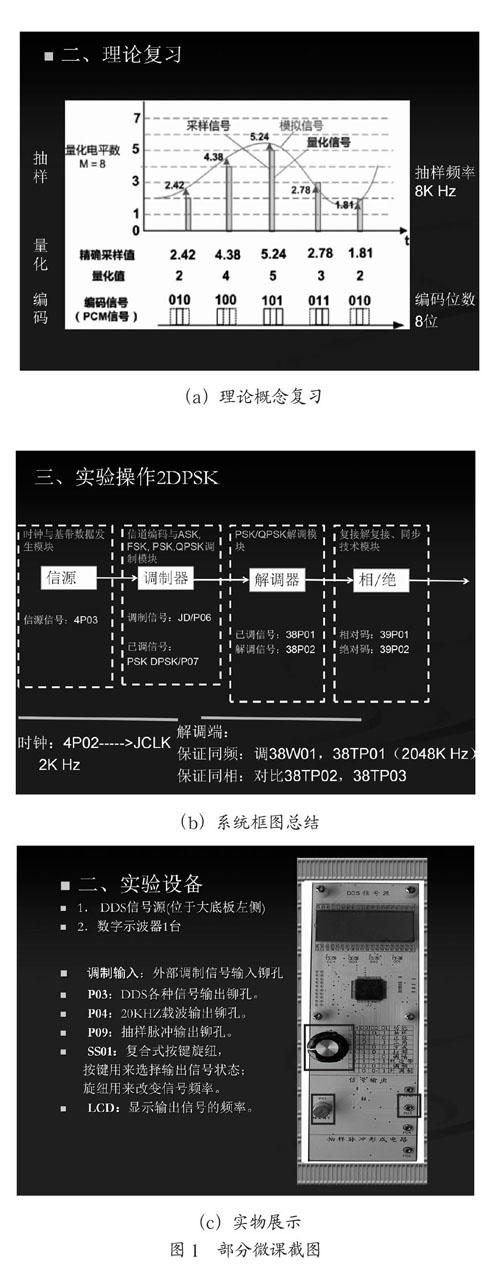

根据工程所处区域的地质结构条件特征,构建三维模拟试验台,综合分析倾斜回采作业基本规律,并模拟顶煤放出速度与煤矸分界面变化规律的动态变化关系。然后利用专业数值模拟软件,定向标志颗粒的变化轨迹[1-3]。

依托钻孔成像技术与超声波技术,可探测地质构造断裂带与煤壁安全稳固性,揭示回采面与顶板周期受压裂缝延展深度。同时采取棕绳+注浆锚固作业的方式,处理地质构造断裂带与煤壁片帮段,进一步提升煤壁的安全稳定性。

针对锚索加固技术来说,注浆工艺发挥着不可替代的作用,其工序如下:

1)选择煤壁超前注浆加固工艺,处理煤壁破损较为严重的区域,避免煤壁断裂片大面积脱落造成工作面顶部的塌落。在布设注浆孔的过程中,要确保其与煤壁垂直,间隔距离控制在3m左右,设置在距离底板约2/3的位置[4]。

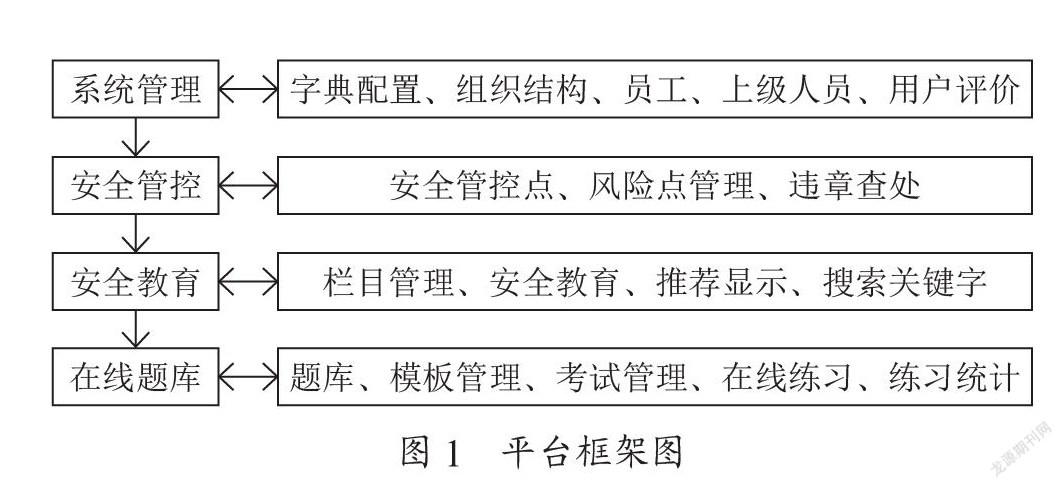

2)在煤壁上设置直径约42mm的注浆孔,在设置过程中,需确保注浆孔与煤壁的位置保持垂直,然后再将直径适宜的注浆管插入浆孔,并一同放置直径约15mm的棕绳,最后,在注浆管内注入波雷音混合液。注浆效果,如96页图1所示。

应用上述注浆工艺和工作面顶管管理技术,可有效控制煤壁的破损。且回采面作业更加安全也更加稳定,回采面井注浆处理后形成的稳定煤壁,如第96页图2所示。

3 技术创新的主要内容根据大倾角厚煤层工作面回采作业中存在的主要问题,采用超声波探测技术、钻孔窥探设备和三维物理模拟等多项技术不断完善放顶回采的流程,从而提高顶煤的回采率以及设备运行质量。

图1 煤壁注浆前后效果对比图

图2 回采面注浆后的稳定煤壁

1)利用超声波探测和钻孔窥视仪完成测量工作,明确大倾角纵放区巷道超前支撑压力的影响范围,地质破碎范围和煤壁较为完整的范围,从而明确超前支撑压力作用下煤炭裂隙发育的基本规律和波速波长主要的变化趋势。另外,深入分析顶煤破碎分区支撑应力分布之间的相关性,也为顶煤破碎预测工作提供了专业的依据[5]。

2)应用专业的PFC数值模拟软件反演顶煤散体的形态,进而明确出煤层倾斜角度与顶煤放出体轴线的偏转方程,科学选择液压支架放煤口的角度。此外,利用顶煤运移的现场监测以及顶煤散体放出模拟试验,不断完善放煤步距和放煤的流程。

3)利用超声波探测和钻孔窥视仪可探测到不同位置的裂隙发育规律,同时利用数值模拟详细分析煤壁片帮的基本形式和运行机理。还要在作业现场利用棕绳与波雷音材料完成注浆棕绳制作,从而替代玻璃钢注浆锚杆,不断完善注浆加固的效果。在注浆施工时,注意将浅部注浆与深部注浆有机结合,这样一方面保证了注浆的质量,另一方面也降低了企业的成本投入,在确保工程经济效益的同时,也可获得工程的安全效益。

4)经力学分析,作业人员可明确液压支架荷载计算的主要方式,进而加强支架选型的合理性,在作业中应积极采取液压支架防滑倒措施,增大支架的初撑力,或者也可采取超前支护等方式完善回采面顶板控制,不断改进进刀方式,进而加快回采的速度,防止作业中采煤设备发生频繁移位现象。

5)在回采面采煤机组行走轮作业中,经常会存在应力集中的情况。工作人员需对采煤机组开展定期的维修和养护工作,在每日工作结束后进行注油润滑,并结合实际情况做好破底工作,从而降低机组压力,保证设备的正常运行。另外,还可以通过专用推拉装置的制作来减少大倾角中回采难度大等问题,以此确保转载机的运行效率,提高回采作业的质量[6]。

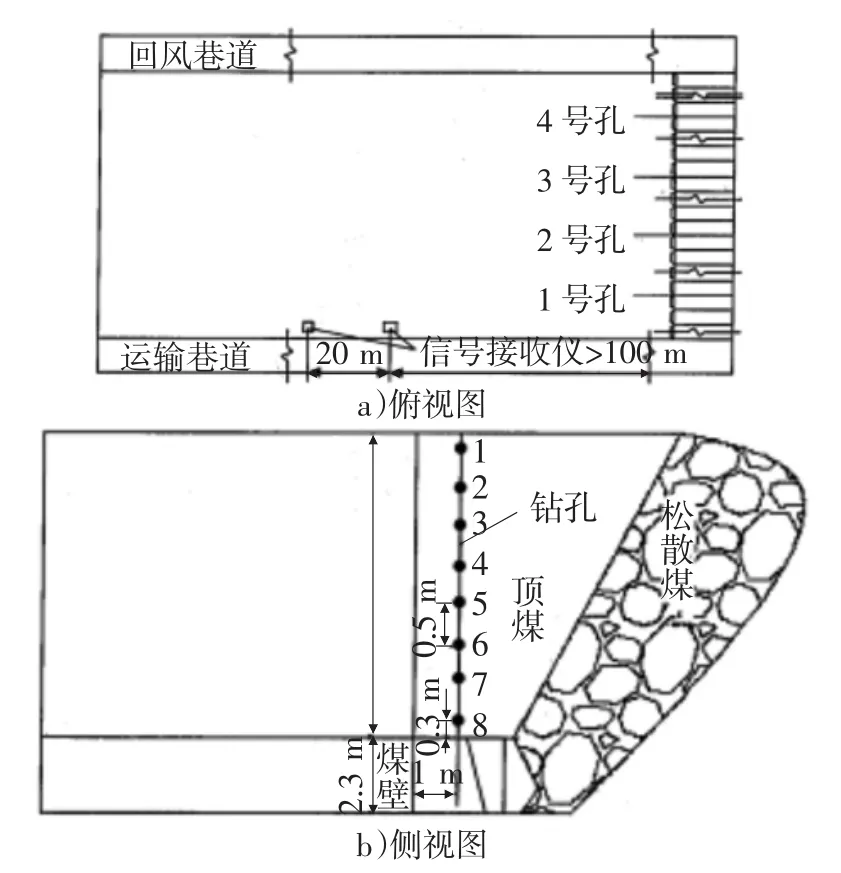

4 回采面顶煤回收率实测分析在回采面顶煤回收率实测作业中,首先需要在回采面上进行钻孔设置。每40m左右的距离上设置4个钻孔,且钻孔的距离要保证距离机道梁端1m左右,钻孔深度要与回采面顶煤厚度保持一致。钻孔布设完成后,在每个钻孔中设置8个左右的RF标签,标签距离控制在0.5m左右为宜。再者,还需在运输航道胶带机机头的位置上设置相应的无线电接受装置,便于指令的传输。回采作业中,RF标签会在顶煤放出后直接进入后溜子中,之后再利用信号传输装置对标签数量进行准确掌握,并通过系统计算得出顶煤放落的回收率。在实测过程中,一共测得回收的标签数量在28个左右,占总体的87%。相关设备布设示意图,如图3所示。

图3 回采面顶煤回收率监测设备布置示意图

5 结语综上所述,利用大倾角回采面实施回采作业,不仅开机率得到了显着的提升,增大了采煤量,同时还降低了各方面的消耗,为企业创造了更多经济效益。同时,通过该方式的使用也避免了采煤中危险事故的发生,保证了回采作业的安全性、高效性和完整性,进而为煤矿企业的可持续发展奠定了坚实的基础。