刘兴惠 李至立 苏家志 李敏波

摘 要:随着工业4.0革命的兴起,大数据技术在智能生产过程中的应用范围也得到了进一步扩展,掌握大数据技术对于制造业实现智能生产具有十分重要的意义。以轮胎产业为例,详细阐述了智能生产中的大数据应用的各个环节,从构建实时数据采集与监控SCADA系统、多源异构数据应用集成、大数据存储与实时数据分析技术软件框架选择,最后以生产过程与生产工艺优化和设备故障分析与优化为例讲述如何进行可视化数据分析,并得到优化结论。

关键词:智能生产;工业大数据;数据采集;数据分析

Abstract:With the rise of industrial revolution 4.0,the application of big data technology in the intelligent production process has been further promoted. Mastering big data technology is of great significance for manufacturing industry to realize intelligent production. Taking the tire industry as an example,this paper expounds in detail all aspects of big data application in intelligent production,including the construction of real-time data acquisition and monitoring SCADA system,multi-source heterogeneous data application integration,big data storage and real-time data analysis software framework selection,and finally,taking the production process and production technology optimization and equipment failure analysis and optimization as examples,this paper describes how to carry out visual data analysis,and obtains the optimization conclusion.

Keywords:intelligent production;industrial big data;data collection;data analysis

0 引 言

在传统生产模式下,生产系统相对简单,只需将原料安放到适合的加工机器上,即可完成传统的生产调度,而“智能生产”中的调度系统引入了物联网和大数据技术,生产设备、生产原料受智能控制系统统一调度。物联网技术的引入和智能设备的使用,导致生产数据呈现指数倍增长,再加上生产过程的实时反馈调节,导致生产调度问题的复杂度突增[1]。在新一代的智能化生产模式下,深入研究企业的生产计划,对于实现灵活的生产、个性化产品的批量定制,以及提高生产企业的竞争力非常重要。

智能制造是新工业革命的核心,在智能生产过程中需实现价值最大化,即做到高质量、高效率、高效能生产。如何及时发现设备故障的因素,最快速度建立故障诊断模型,检修设备故障;如何根据物料存储,发现影响生产效率的因素,及时提升生产效率;如何及时发现影响设备生产、物料消耗的因素,采取措施,以达到控制成本、质量、能耗的目的等,是智能生产中实现价值最大化亟须解决的问题。山东纬横数据科技有限公司的科研团队参与了基于工业物联网的轮胎制造过程实时数据采集与处理关键技术研发项目,本文将以此项目的研究成果为基础,以轮胎产业为例,探索智能工厂的建设理念,研究如何充分利用工业物联网、工业大数据等信息技术实现轮胎制造智能化生产。

1 基于工业物联网的通信控制与数据采集

轮胎生产制造过程中产生的数据包括:生产过程中产生的中间状态(如密炼车间螺杆、滚筒信息、胶料信息、下片温度、厚度、宽度、冷却水温度、压力等信息)、操作工位的工位/设备编号、使用工装或夹具的条码信息、工位/设备报警类信息、合格/不合格产品计数信息、工序加工循环时间、质量检测数据、产品物料追溯条码信息和物流输送设备之间的交互信息[2]。

设备运行状态数据包括设备运行、停止、手动、自动、半自动、旁通、急停、维修、缺料、堵料、故障等数据。

轮胎生产的全要素包括物流搬运/分拣设备、轮胎/胎胚/半部件/胶料、密炼设备、挤出机、压延机、成型机、硫化机、检测设备等。

对于上述数据的采集和控制,采用SCADA系统,即数据采集与监视控制系统监控。轮胎工厂车间SCADA系统需要对密炼车间、压延车间、成型车间、硫化车间设备生产状态、设备故障、质量数据、主要物料数据以及人员信息进行实时数据采集。数据采集由PLC控制的各设备状态与生产信息、设备定制接口以及工控机人工录入等方式采集数据。

实时数据采集与监控SCADA系统核心功能架构如图1所示,主要包括设备互联互通技术、工艺参数感知、数据采集管理、终端通信管理、数据存储计算、工业现场多网融合和数据适配网关等模块。

SCADA可以直接与群控系统通讯,通讯方式采用OPC-UA或者Web Service。同时,SCADA系统中的服务器可以实现群控的功能,实现对局部区域或者生产线的控制功能与数据采集。在生产过程中,设备产生的数据由SCADA系统采集,同时SCADA系统将MES系统(一种面向制造企业车间执行层的生产信息化管理系统)需要的数据传送给MES系统。

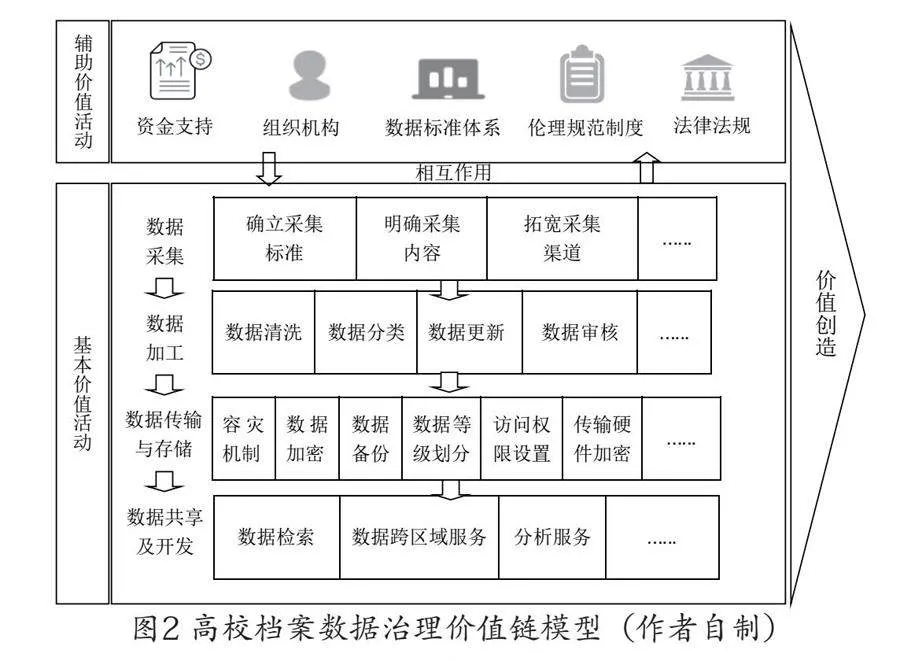

2 多源异构数据的应用集成

通过实时数据采集与监控SCADA系统采集的数据,其数据来源、数据结构以及数据存储模式等都不统一,给后续的数据分析工作造成了阻碍,为了将这些多源异构数据在各个应用系统之间消息通信和数据交换,需要采用数据集成服务(DIS)中间件,其具体作用方式如图2所示。

数据集成服务(DIS)的核心是DIS服务器,DIS用以实现MES系统、物流管理系统、ERP(SAP R/3)业务层系统以及生产集控系统、能源管理系统等自动化系统的第三方系统之间的通信,可以实现不同类型应用之间的消息交换,使用纯文本格式如XML、JSON等格式数据作为消息交换首选标准数据,然后通过XSD和XSLT样式表将XML数据转换为其他类型的文件,来进行通用数据交换和传输,这些交换数据都会被保存到DIS服务器的数据库中。DIS可以保证可靠的消息传递,并确保应用程序发送的消息仅在目标应用程序中到达一次。数据集成服务(DIS)中间件提供了用于ERP、MQSeries、文件系统、MES生产建模器等各种类型连接器,以及如Web Service、COM等连接器通用技术。数据集成服务(DIS)中间件可以实现多个异构系统与MES系统的集成,实现各种基础数据和业务数据在不同系统之间的交换。

MES系统将多道工序的生产工单、配方数据、物流数据下发给SCADA系统。SCADA系统负责与底层PLC通讯,由SCADA系统统一下发给设备PLC。

MES系统与物流管理系统集成:MES系统将生产过程产生的物料传递给物流管理系统,便于物流管理系统的库存管理;物流管理系统也会将物料的出库信息传递给MES系统,便于生产过程的物料操作;同时物流管理系统也会通知车间层有物料出库信息,便于车间领料操作。

MES系统与ERP(SAP R/3):ERP除了将主数据(人员、系统、物料等数据)传递给MES系统,还将生产计划传递给MES系统,有助于MES系统进行生产计划管理和执行;MES也会将生产计划的实际执行结果反馈与ERP,便于ERP对订单计划的改进。

3 大数据存储与实时数据分析

针对轮胎制造过程海量数据的高效存储与实时处理需求,使用Hadoop、Spark等软件框架构建大数据分析平台,通过实时数据库、历史数据库、NoSQL分布式数据库对海量实时数据提供高效安全存储。Hadoop是一个开源的Apache软件框架,在图像处理、搜索索引、文本内容分析和索引、自然语言处理、机器学习研究以及各种形式的数据挖掘技术等方面获得了广泛的应用。Hadoop的核心是HDFS(一种分布式文件系统)和MapReduce(一种分布式计算框架),Hadoop具有高可靠性、高扩展性、高效性、高容错性、低成本的优点,支持几千台到几万台的服务器集群运行,支持PB级的存储容量,这些特性使得Hadoop更适用于大数据存储和大数据分析应用。

Spark是类似于Hadoop的开源集群计算环境,但是MapReduce是面向磁盘的,受磁盘读写性能约束,因此它在处理迭代计算、交互式数据查询方面效率较低,而Spark是面向内存的,因此Spark能够为多源异构数据提供近乎实时的处理能力。在相同的软硬件环境下处理同一批数据,如果在内存中运行,Spark的计算速度是MapReduce的约一百倍。此外,Spark比Hadoop还具有更好的易用性和通用性。Spark的工作流程图如图3所示。

Spark的具体工作流程是:Driver Program程序运行以后,创建SparkContent,为运行环境做好准备,Worker Node启动Executor,创建执行线程,SparkContent将应用程序分发给Executor,由Executor向SparkContent申请Task,Task在Exectuor上运行处理数据,并将数据存放在缓存中,其间对这些数据进行重复操作将直接从缓存中读取,直到运行完毕后释放所有资源,并清空缓存。

4 基于大数据分析的智能生产优化

4.1 生产过程与生产工艺优化

传统的生产管理只以稳定生产和产品数量为中心,不能满足企业对于生产效率和成本控制的要求。智能生产可以通过对收集的数据进行分析,提出改进方案,进而对生产过程和生产工艺做出优化。如车间制造现场实时数据采集与监控SCADA系统获取并提供设备生产控制数据与生产质量检测数据,通过工业大数据处理转化为生产工序的控制参数值,并与工艺标准进行上下限超差对比分析,并通过追溯系统对质量异常工序对应的生产“人机料法环”影响因素进行关联分析与影响度分析,基于积累的生产工序大数据,构建工艺控制参数优化分析的AI模型,进行各个成型控制参数进行分析,以达到优化生产过程与生产工艺的目的。

4.1.1 实例分析

分析目标:针对设备生产相关数据进行分析,发现影响设备生产的因素。

数据表:DSEamDB.dbo.V_S_DSTSFACTORY_3_4_Pro-ductivityRate_EAM(每日仓库物料表)。

数据概述:共收集88 231条,选取数据的时间为2016-09-05至2018-07-22期间所有数据。

数据详细说明,如表1所示。

可视化数据分析结果:对于完成率字段,根据日期统计,如图4所示。可以看到,图中有几次设备生产数量极低的情况。

结论:(1)节假日时间,设备有生产数据的数量极低,大概率是工厂放假,设备关闭,导致图中设备停产。(2)图中图中圆圈标注的2017-07-20、2017-08-04、2017-11-02的几次大规模停产,都不在法定节假日时间范围内,只有少部分设备开工生产的情况是不正常的,可以根据该情况,检查当时记录,找出具体原因,解决问题,同时指导排查计划。

4.2 设备故障分析与优化

生产设备是生产要素的重要组成部分之一,在生产过程中既要尽量按照规程操作,防止故障的发生;又要保证生产效率,提高设备利用率。在生产过程中设备出现故障,会影响生产效率,降低产量。虽然发生设备故障是小概率事件,但是一旦发生设备故障,需要尽快进行故障分析,以保证损失最小化。而优化设备利用率则是智能生产中提高生产效率的重要手段之一,需要对其有足够的重视。

在智能生产模式下,主要从以下几个方面进行设备故障分析与优化。(1)对设备状态进行监控,如对停机、故障、运行、暂停等多种设备状态进行监控,用于深度分析设备的利用率。(2)对设备利用率进行监控,通过计算设备的利用率,分析设备利用率较低的原因,进而优化提高利用率。(3)对设备故障时间进行统计,从故障原因等调度分析设备的故障原因、修复定额时间,提高设备的维护能力。

4.2.1 实例分析

分析目标:针对设备检修工单相关数据进行分析,发现设备故障的因素。

数据表:DSEamDB.dbo.WorkOrder(工单详情表)。

数据概述:共收集398 055条设备检修工单数据,选取数据时间为2017-08-11至2019-04-07的数据。

数据详细说明,如表2所示。

可视化数据分析结果:根据工单类型筛选故障工单,故障工单653个,根据设备类型进行统计,统计图如图5所示。

结论:(1)可以看出3T-1#成型机故障率较高,可以由此做出推断该设备发生故障次数比较多,可能是设备质量有问题或者操作人员操作不规范,对后续设备采购和人员培训做出指导。(2)可以通过故障工单的统计,对经常故障的设备增加检修计划,以保证设备正常运行。

5 结 论

本文针对智能生产过程中的大数据应用进行分析研究,通过对当前制造业生产现状、智能生产中存在的问题,大数据发展与应用现状的论述,以轮胎产业为例,对数据采集与通讯控制、多元异构数据的集成、大数据存储与实时数据分析、基于大数据分析的智能生产优化这四部分进行阐述,详细地介绍了智能生产中的大数据应用。实现智能制造需要将大数据转化为“大信息”,数据本身并不会为企业带来价值,数据技术的发展也不会为制造业带来创新,只有将数据进行处理分析转化为有用信息,才会对企业生产产生价值。通过大数据分析,除了了解客户需求以外,更要关注机器数据与工业数据相结合,实现数字化转型的重大价值。

参考文献:

[1] 龙田.智能制造中的生产调度优化问题研究 [D].绵阳:西南科技大学,2016.

[2] 李敏波,丁铎,易泳.基于FP-Growth改进算法的轮胎质量数据分析 [J].中国机械工程,2019,30(2):244-251.

[3] 曹鹏.基于工业物联网技术的远程数据存储分析平台 [J].现代工业经济和信息化,2020,10(4):61-62.

[4] 高彦臣.轮胎工业4.0理论与技术实现 [J].橡塑技术与装备,2017,43(1):33-39.

[5] 张洁,汪俊亮,吕佑龙,等.大数据驱动的智能制造 [J].中国机械工程,2019,30(2):127-133+158.

[6] 刘伟杰,吉卫喜,张朝阳.面向智能生产维护的大数据建模分析方法 [J].中国机械工程,2019,30(2):159-166.

[7] 吕炜帅.轮胎智能生产中工装的设计应用 [J].橡塑技术与装备,2020,46(2):52-57.

[8] 焦波.智能制造装备的发展现状与趋势 [J].内燃机与配件,2020(9):214-215.

[9] 刘伟莲.智能制造技术在汽车行业的应用 [J].集成电路应用,2020,37(6):102-103.

作者简介:刘兴惠(1985—),男,汉族,山东滨州人,总经理,高级工程师,硕士,研究方向:大数据分析;通讯作者:李至立(1988—),男,汉族,山东济宁人,技术总监,中级工程师,硕士,研究方向:大数据技术。