牛晋军

(晋城蓝焰煤业股份有限公司成庄矿,山西 晋城 048002)

同煤集团北辛窑矿在110203大倾角俯采工作面采用英国AFC输送机,同时选择较合适的综采设备与之配套,回采过程中调整回采工艺,对关键性技术措施进行控制管理。通过110203大倾角俯采面的成功回采,北辛窑矿在综采设备配套及现场管理经验上有了较大的提高。

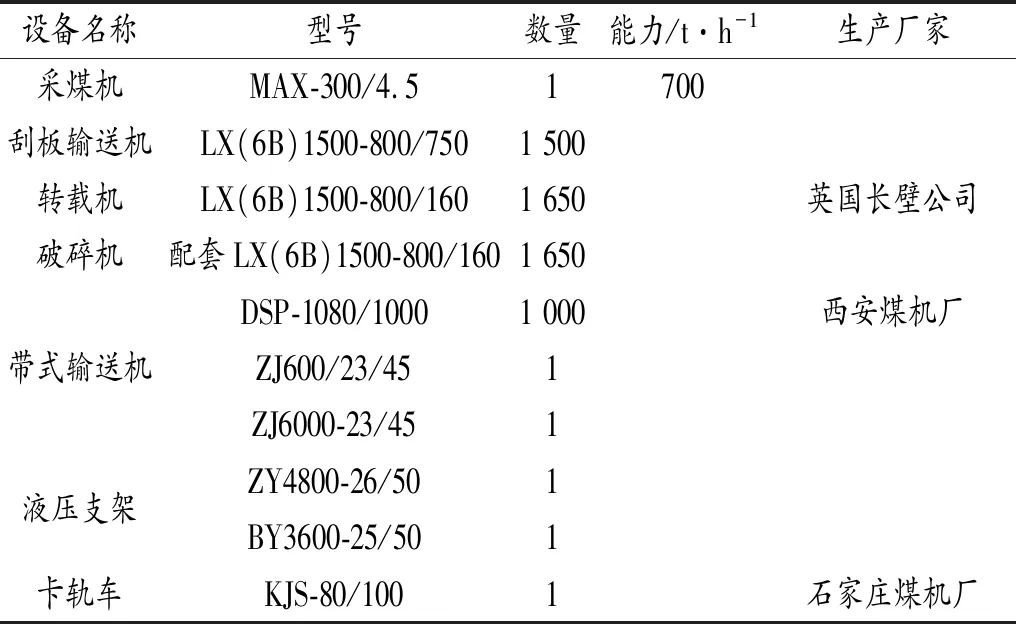

1 工作面概况110203综采工作面位于北辛窑矿井北翼二采区2218工作面的下方,跨过北二大巷及2400轨道上山。采面倾斜长142 m,走向长1 140 m,可采储量927 400 t。工作面布置方向与煤层走向斜交上、下巷上山,平均坡度10°,局部最大处达22°,切眼到外边眼垂直高差218 m。该工作面是北辛窑矿俯采角度最大的工作面。工作面设备配备见表1。

表1 工作面设备配备表

2 工作面生产情况110203综采工作面初采期间,由于MXA-300/4.5型采煤机导向靴与AFC刮板输送机牵引链道不配套,在井下现场进行了多次改造。该面首次使用端头、端尾支架,在与机头、机尾电机配合上(由于刮板输送机电机均为垂直布置)经常出现间隙不合适的情况。经过实验研究,对关键性数据进行了确定,并在现场管理方面进行了规定。刮板输送机机尾电机与端尾支架间隙为100 mm;机头电机与转载机间距为200 mm;转载机挡煤板距下巷上帮不少于800 mm等。在回采过程中,个别地段俯采角度大,机组卧底量掌握不好时出现过支架压死或采煤机无法起顶刀割煤的情况[1-3]。110203综采面平均月产187 631 t,最高月产261 821 t,创出了厚煤层一次采全高的佳绩。

3 回采工艺调整工作面机组割煤仍采用端头割三角煤斜切进刀方式。刮板输送机机尾电机为垂直布置,在顶刮板输送机时要求先顶机尾再顶下部刮板输送机,保证刮板输送机电机与支架有合适的间隙。在端头支架的操作上,要求拉架时必须使用单体支柱辅助移架,防止扎底。将工作面支架分为3个段号,分段包机,段内追机。保证了移架时调架的质量,实现了顺序追机移架的要求。

4 大倾角俯采工艺研究4.1 控制采煤机卧底量按平均俯采角度10°计算,每割一刀煤,顶板下降量为H=sin10°×600=104.2 mm。当局部俯采角度增大时,其顶板下降量也随之增大。为避免因顶板下降采高降低和防止支架压死,采取以下措施:1) 始终使刮板输送机保持规定范围的下扎角度,根据反复摸索的经验,将刮板输送机下扎角度控制在6°~8°,这样自然就抵消了一部分[10°-(6°~8°)]顶板下降量;2) 使采煤机下滚筒保持一定的卧底量。根据计算,要使采高稳定,采煤机卧底量H2=sin(2°~4°)×600=21 mm~41.8 mm。

控制卧底量的方法:在每一阶段(俯采角度相对稳定段)由技术人员计算出机组卧底量,将卧底范围值标定在采煤机上、下摇臂上。采煤机司机在规定范围内动态掌握底刀,达到稳定控制采高的目的。

4.2 刮板输送机机头超前距的控制一般工作面防止刮板输送机下滑的主要措施为:工作面刮板输送机布置时机头都超前机尾8 m~10 m。大倾角俯采工作面不同,110203工作面机头使用的是刮板、转一体侧卸装置。由于有推移千斤顶推力F,其产生的分力F1=F×cosa,F2=F×sina,以及由此产生的向上摩擦力f1=F×cosa×u和f1=(F×sina+G)cosa×u,这两个分力在一定程度上克服了部分刮板输送机自重形成的下滑力,加上刮板输送机与转载机为一体布置,稳定性较好。另外,对于大倾角俯采综采面,机头超前量越大,支架尾部的下摆角就越大,则采面就越不易管理[4]。

根据经验,取支架尾部下摆角a=3°,支架与刮板输送机的夹角β=2°,则δ=a-β=1°,于是机头超前量M=L×sinδ=142×sin1°=2.5 m。考虑其他因素的影响,将机头超前量M的波动范围定为2 m~5 m。

4.3 液压支架的调整大倾角俯采工作面液压支架的支护状态非常重要。掌握不好会不适应采煤机割煤的要求,影响生产;严重的还会造成倒架冒顶。在现场操作上应该按如下要求进行操作:

1) 每排移架必须进行吊架(端头支架更是如此)。吊架的方法有3种:①使用支架顶梁、掩护梁调架千斤顶,降架时将千斤顶伸出撑死,然后降柱将支架底座吊起;②使用一、二级护帮板,降架前将前梁探出,一、二级护帮板紧逼煤壁,然后边降架边移动支架;③使用单体支柱吊架。这3种方法的最终目的是使支架底座的前脚在移动时始终处于底板浮煤上。

2) 液压支架的拉移必须做到一步三调,将支架立柱的角度和刮板输送机的角度之和控制在91°~96°,并且要求做到动态测量与控制。同时,班班执行拉线移架,保持支架的直率。

3) 端头支架拉移时,除了必须使用单体支柱吊架外,移架的顺序为2、3、1,防止第2架与第3架拉脱。端头移架时,注意配合使用好横拉千斤顶和后锚固千斤顶,及时调整支架的状态。端尾支架拉移时,要使用架间底调千斤顶、顶调千斤顶调整间距,使最后2架支架立柱与机尾电机间距不小于100 mm。

4.4 防止刮板输送机下滑的措施1) 刮板输送机要保持平直,出现局部超前或落后时要及时进行调整。

2) 执行班班端头进尺测量交接班制度。每刀煤进尺为500 mm。动态控制超前量。

3) 工作面出现下滑严重时,将顶刮板输送机的方向全部改为自上而下,并使用好防滑千斤顶;或采用下行单向割煤、上行跑空刀顶刮板输送机的方法给予解决。

5 对设备选型的建议1) 从设备配套上看,采煤机功率明显偏低。应加大采煤机的功率,提高滚筒截深。建议其功率由300 kW增加为500 kW或更大;滚筒截深由625 mm改为800 mm。同时,应提高采煤机的爬坡和对大倾角俯采的适应能力,这样可进一步提高单产。

2) 对刮板输送机的牵引方式最好改进为固定齿条式,对机尾电机应改为平行布置,能降低故障率。

3) 运输巷采用的是4条DSP-1080/1000胶带,是采面进一步提高产量的卡脖子环节。建议胶带宽度从1.0 m提高到1.2 m,并安装可靠的液压抱闸装置,防止下运胶带飞车。

4) 液压支架的吊架方式应进行改进,建议在支架底座上增设专门的吊架千斤顶。