郭 凯

(山西潞安煤基清洁能源有限责任公司质量监督检验部,山西 长治 046200)

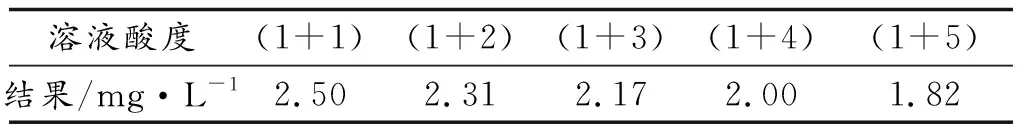

气化单元的粗煤气输送管道连接变换单元的保护床弯管处,在壁厚检查时发现有减薄现象,在检修过程中发现管内壁结有大量灰白色沉淀物,该段管道采用20#碳钢材质,介质温度160 ℃~170 ℃。然而管道垢样成分分析在分析化验专业技术领域属于难度较大的项目[1-2],成分种类不能预先确定,可以先根据输送介质来推断可能的垢种。由于该管道输送介质为粗煤气,主要成分见表1。现推断,温度较高的H2S具有腐蚀作用,可与Fe反应生成FeS。现通过X射线荧光光谱法测定其主要成分,然后借鉴行业标准[2]测定方法测定其中FeS含量,来推断管道腐蚀减薄的主要原因,为有效采取措施提供依据。

表1 粗煤气成分 (φ,%)

1 实验部分1.1 主要仪器与试剂X荧光光谱仪,AxioamaX;压片机,PrepP-01;分析天平,感量0.1 mg。

分液漏斗,250 mL;锥形瓶,250 mL;比色管,100 mL;滴定管,50 mL。电子调温万用电炉,220(±22) V,1 kW。

(1+1)盐酸溶液;硫代硫酸钠标准溶液,0.1 mol/L;碘标准溶液,0.1 mol/L;淀粉指示液,10 g/L;无水乙醇(AR);硼酸。

硫化氢吸收液:称取10 g乙酸镉和30 g乙酸锌置于250烧杯中,加入冰乙酸40 mL~50 mL,再加入200 mL水溶解后移至1 000 mL细口瓶中,用水稀释至1 000 mL。

1.2 样品处理采集到的样品需具有代表性和均匀性,采用四分法将多于10 g的试样缩成约2.5 g后,在50 ℃~60 ℃下干燥6 h~8 h,然后放置在玛瑙研钵中研磨至全部通过孔径为125 μm实验筛,装入小广口瓶中,放在干燥器内,供测定用。

1.3 X荧光光谱仪法测定步骤1.3.1 压片

用玛瑙研钵把灰样研细,用脱脂棉沾无水乙醇擦拭模具及压槽表面,将模具放入压槽,将研细的样品放入模具中央,摊平,样品周围加入5勺左右硼酸,将模具提出,用工具将硼酸压平,盖上盖,打开开关加压进行压片,加压结束后取出压片。

1.3.2 检测

将压片放入仪器进样杯,盖上防护罩,选择相应的压片方法,对样片定位,编号,点击开始,仪器自动进样并进行检测。

1.4 化学分析法分析步骤称取约0.1 g(精确到0.2 mg)制备好的试样置于锥形瓶中,将盛有试样的锥形瓶、分液漏斗及吸收试管连接好,加入一定体积硫化氢吸收液于吸收试管中,加入一定量盐酸溶液于分液漏斗中,然后打开分液漏斗活塞,使盐酸溶液缓慢滴加到锥形瓶中,过程中若反应激烈可暂停滴加盐酸,待反应缓慢后再继续滴加至全部流入后,用电炉加热使试样溶解并让气泡在吸收试管中均匀冒出,缓慢加热直至反应完全。

连同玻璃管一起移开吸收试管,加入一定量碘标液,搅拌使硫化物沉淀溶解并与碘反应完全。将吸收液移至锥形瓶,立即用硫代硫酸钠标液滴定至溶液呈淡黄色,加入2 mL淀粉指示液,继续用硫代硫酸钠标液滴定至蓝色刚消失,再将部分溶液倒回吸收试管中,洗涤后将溶液倒回锥形瓶,继续滴定至蓝色刚消失为终点,同时做空白实验。

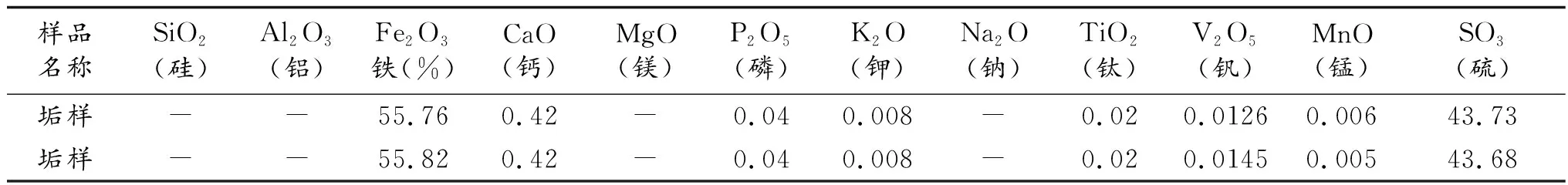

改变吸收液用量,采用以上分析步骤进行实验。

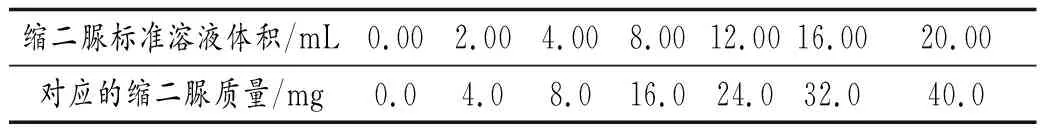

2 结果及计算表2为样品成分分析结果,从表2中可以看出,样品中主要成分为硫和铁,且含量较大,由此推断垢样中含有大量FeS。

表2 成分分析记录表 (w,%)

垢样中FeS质量分数按式(1)计算。

(1)

式中:V0为空白消耗硫代硫酸钠标准滴定溶液体积,mL;V为滴定消耗硫代硫酸钠标准滴定溶液体积,mL;c为硫代硫酸钠标准滴定溶液的摩尔浓度,mol/L;M为硫化亚铁的摩尔质量,g/mol(M=87.91);m为样品质量,g;ω水为样品水分的质量分数,%,本样品水分为0.05%。

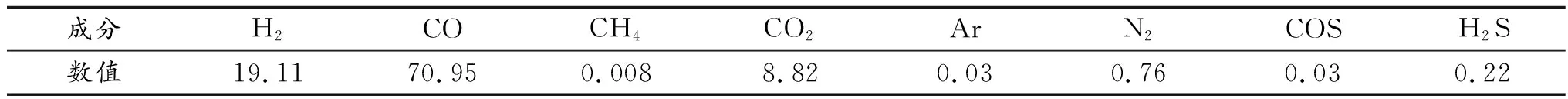

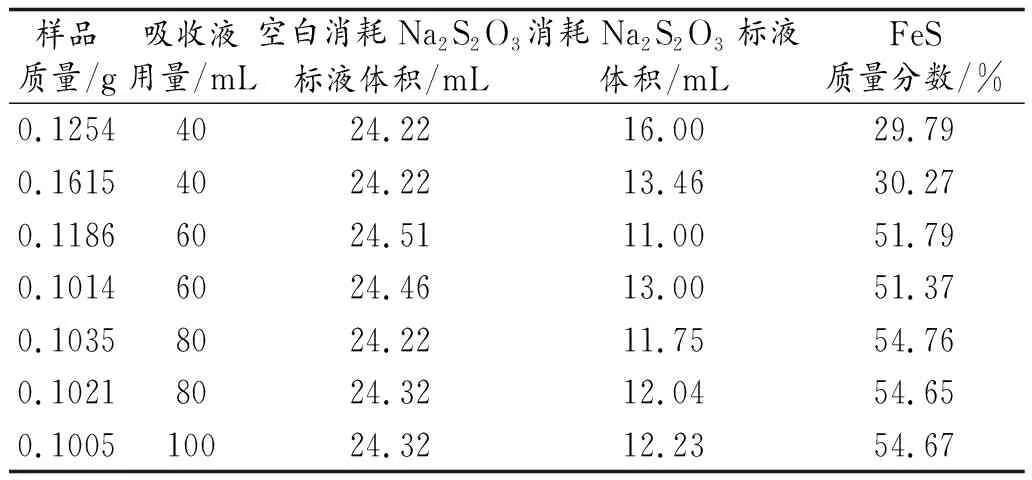

实验结果见表3,从表3可以看出,0.1 g左右的样品质量不变时加大吸收液的用量,测得结果增大,当增加到100 mL时,所得FeS含量趋于平稳,且含量在54%左右。

3 结语两种方法实验结果表明,该管道管内壁大量黑色污垢的主要成分为硫和铁,这是由于长期输送介质粗煤气中的H2S具有强腐蚀作用,在高温下可与Fe反应生成FeS,这是管道应力腐蚀的主要原因。本文通过化学分析方法测得其含量,为管道修复提供了一些数据参考。

表3 化学分析法实验结果