张梦瑶

(山西省大同市同煤集团大地选煤公司,山西 大同 037001)

引 言近年来,随着我国综采工作面采煤效率的提高,入洗原煤的质量变差,进而影响选煤厂最终的分选效率和分选效果。重介质旋流器作为选煤厂分选操作的关键设备,其结构和相关的工艺参数是影响最终分选效果的主要因素。重介质旋流器结构在实际生产过程中不能及时改变,因此可通过稳定或优化重介质旋流器的工艺参数达到提升最终分选效果的目的[1]。本文将通过工艺参数的在线检测研究不同工艺参数影响重介质旋流器分选效果的机理,为保证选煤厂重介质旋流器分选效果提供指导。

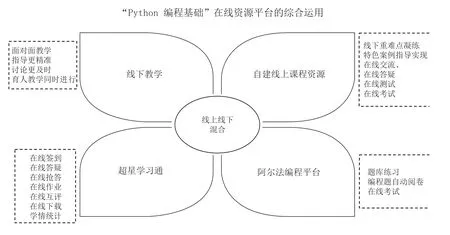

1 工程概述同煤某选煤厂的年洗选能力为345万t,主要对综采工作面的原煤进行洗选操作。本选煤厂洗选系统共包含有A、B两个系统,本文着重对其中的A系统进行研究。A系统分选操作主要设备包括有脱泥无压三产品重介质旋流器、粗煤泥CSS分选机、浮选机、卧式沉降过滤离心机以及压滤机等[2]。本选煤厂最终洗选的精煤用于炼钢、发电等工厂使用,其余附加产生的煤泥供居民使用。A系统对应重介质旋流器的分选工艺流程如图1所示。

图1 重介质旋流器分选工艺流程示意图

2 重介质旋流器工艺参数的在线检测不同工艺参数对应重介质旋流器的分选效果通过获取分选工艺流程中不同位置的分选密度体现。为此,分别在对应脱介筛处的原煤、中煤、矸石以及精煤的分选密度,并记录相应的循环介质密度、入介压力、给料量以及磁性物含量等参数[3]。

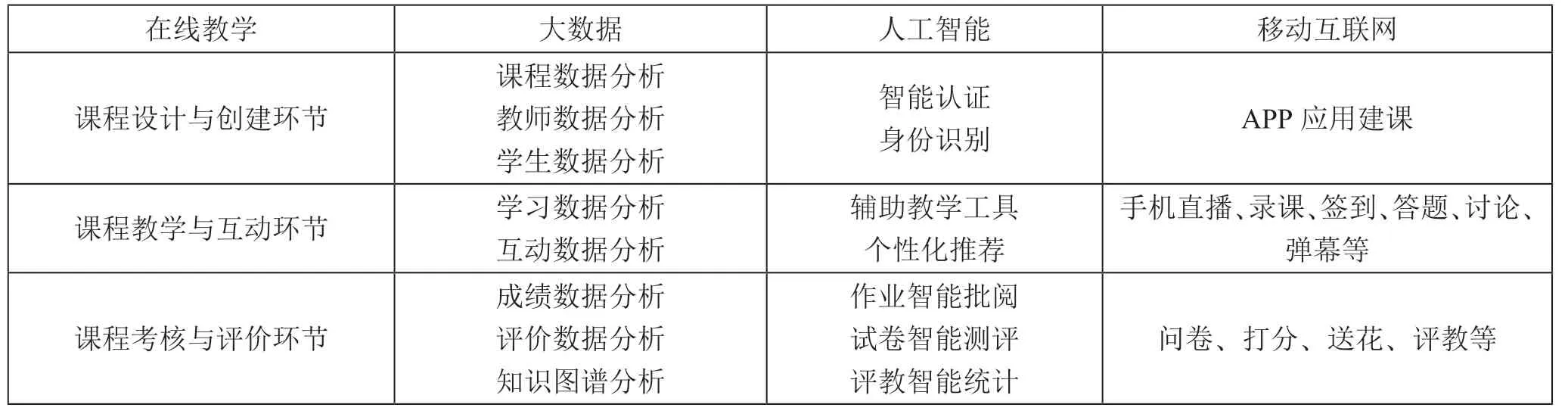

2.1 原煤灰分的在线检测本方案采用在线测灰仪对选煤厂原煤的灰分进行检测,在线测灰仪的应用不仅解决了传统灰分测试的滞后性,而且还降低了现场作业人员的劳动强度。但是,在线测灰仪在实际应用中其所测的数值与原煤实际灰分存在一定的偏差。经反复试验得出,在线测灰仪与原煤实际灰分的关系如图2所示。

图2 原煤实际灰分值与在线测灰仪所测数据之间的关系

经对图2中的关系整定得出原煤实际灰分值与在线测灰仪实际测得数据之间关系如式(1)所示。

y=1.173x-3.337

(1)

式中,y为原煤实际灰分值;x为在线测灰仪所测原煤的灰分值。

2.2 悬浮液密度的在线检测悬浮液密度的控制是重介质旋流器实现自动化控制的关键。某选煤厂采用γ射线密度仪对悬浮液的密度进行在线检测,重介质旋流器系统根据所监测悬浮液的密度值在PID控制算法的指导下实现自动化控制。当悬浮液密度超过限值时,可通过补水降低其密度值;当悬浮液密度低于限值时,可通过增加介质增大其密度值[4]。

总的来说,实现对悬浮液密度的实时在线检测是提升重介质旋流器系统分选效果的基础。经实践表明,当将悬浮液的密度控制在1.37 g/cm3~1.4 g/cm3时重介质旋流器系统的分选效果最佳。

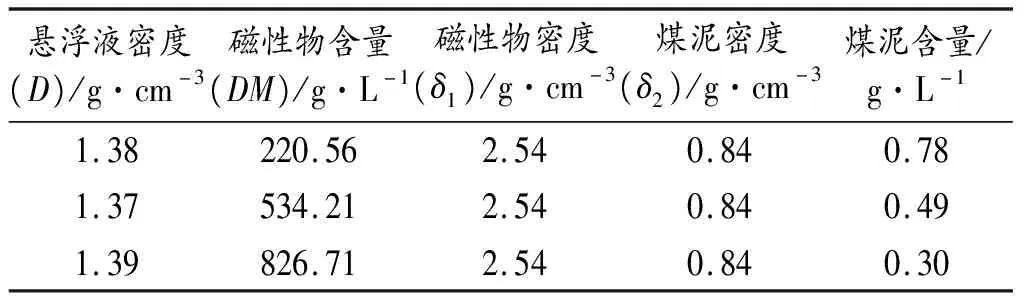

2.3 磁性物含量和煤泥含量的在线检测重介质旋流器系统中磁性物的含量直接影响悬浮液中煤泥的含量,继而影响重介质旋流器中悬浮液的稳定性。在实际生产中,保证重介质旋流器中悬浮液的稳定性是保证设备分选效果的关键因素。因此,需对分选过程中磁性物(磁铁矿粉)和悬浮液的含量进行在线实时检测。目前,磁性物含量可采用磁性物含量计进行在线检测,而煤泥含量无法直接测得,需通过悬浮液中磁性物的含量换算而来,具体关系如式(2)所示。

(2)

式中,DC为悬浮液中煤泥的含量;D为悬浮液的密度;DM为所测得磁性物的含量;δ1为磁性物的密度;δ2为煤泥的密度。根据某选煤厂所提供的相关数据,δ1=2.54 g/cm3,δ2=0.84 g/cm3;悬浮液的密度为γ射线密度仪所检测出的实时数据。磁性物含量在线检测及和煤泥含量的换算结果如表1所示。

表1 磁性物含量在线检测及和煤泥含量的换算结果

3 重介质旋流器分选效果研究目前,可用于评价重介质旋流器分选效果的指标很多,包括有可能偏差、数量效率、错配物含量、精煤产率和分选密度。其中,精煤产率较为直观,而分选密度直接决定重介质旋流器介质和动力的效果[5]。因此,本文选用精煤产率和分选密度对重介质旋流器的分选效果进行评价。

对分选系统中原煤、精煤、中煤以及矸石进行浮沉试验得出如下结论:对应精煤的产率为58.43%,灰分含量为8.66%;对应中煤的产率为9.38%,灰分含量为30.88%;对应煤矸石的产率为32.19%,灰分含量为82.73%。在各产品产率计算结果的基础上,研究不同分选密度对应各级产品结构的关系,由于本次重介质旋流器经历两段分选操作。因此,本次研究中将分别体现两种不同分选密度下对应各级产品的比例,即验证不同分选密度下对应重介质旋流器的分选效果。

结合同煤某选煤厂对最终精煤产品的灰分要求为9%,因此选择精煤灰分为9%时对应的一段实际分选密度和二段分选密度为最佳工艺参数。经试验可得,当一段分选密度为1.46 g/cm3~1.52 g/cm3,二段分选密度大于1.8 g/cm3时能获得最佳分选效果。

4 结语重介质旋流器系统的分选效果直接决定选煤厂产品的质量,在实际生产中原煤灰分、悬浮液密度、磁性物含量以及煤泥含量等工艺参数均是影响重介质旋流器分选效果的关键参数。因此,需加强对上述工艺参数的在线检测并及时对超限值参数进行调整。经研究表明,对于同煤某选煤厂而言,保证重介质旋流器的一段的分选密度控制在1.46 g/cm3~1.52 g/cm3,二段的分选密度控制在1.8 g/cm3以上才能保证重介质分选效果满足要求。