姜 超, 刘福明, 孟庆宝

(唐山唐钢气体有限公司, 河北 唐山 063000)

0 引言变压吸附是目前最常见的一种气体分离技术,广泛应用于医疗、电子、石油和冶金等领域。相比较其他气体分离技术,变压吸附具有低能耗、产品纯度高、调节灵活、投资小和工艺流程简单等优势。但在很多冷轧厂应用当中,由于制氢设备长时间应用,且厂内生产规模逐步扩大,导致氢气生产供应量难以达到冶金生产需求[1]。因此,以变压吸附为基础,对制氢装置进行改造和工艺升级,在保证氢气纯度的情况下提高氢气收率,成为冷轧厂重点攻关的课题。

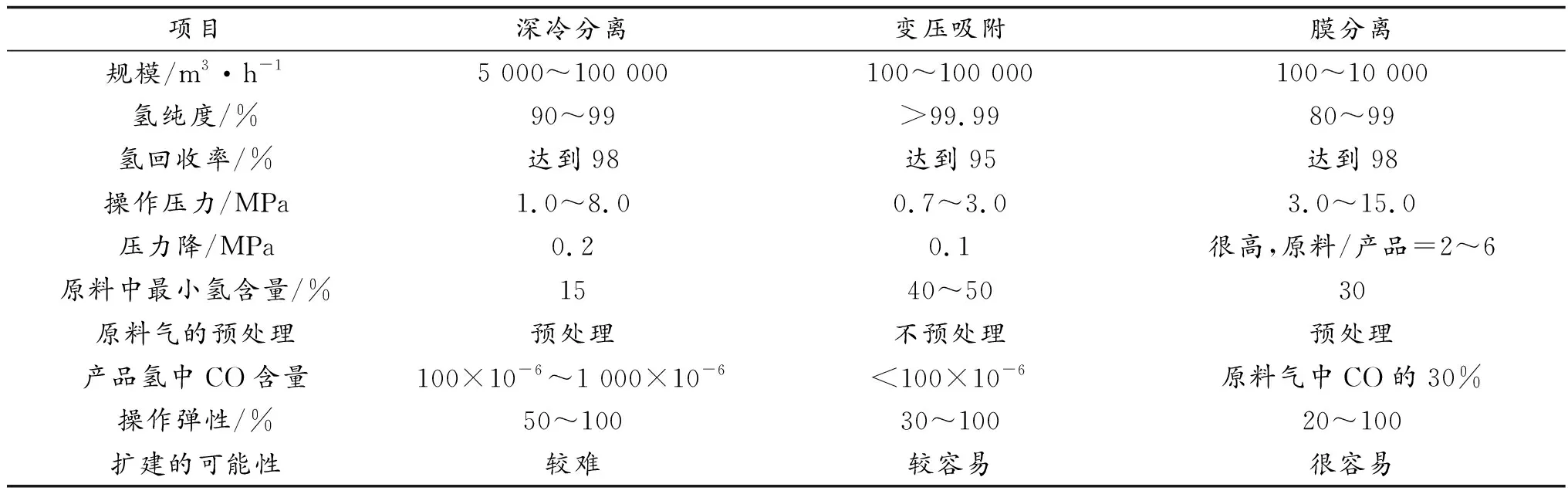

1 问题的提出某冷轧厂氢气供应主要采用变压吸附制氢工艺装置,该装置由4 台吸附器和相关阀门构成。在氢气生产过程中,原料气在1.3 MPa 压力和40 ℃左右温度下进入工艺吸附塔,原料气组成成分情况如表1 所示。工艺吸附塔在任一时刻均处于吸附状态,原料气在进入吸附塔中会依次经过吸附、一/二/三/四次均压降压、顺放、一/二次逆向放压、一/二次冲洗、一/二/三/四次均压充压和终止充压。原料气从吸附床上端走向下端,其中的组分和杂质被吸附,氢气直接从吸附塔顶部排出,纯度在99.9%以上。对氢气得率进行分析发现,该产线在长时间应用中得率仅为71.81%,已经低于原氢气生产线设计值(75%),对冷轧厂的正常生产产生了一定的影响。究其原因,由于设备长时间运行,部分管路出现堵塞,部分器件已经老化,制氢部分工序并未完全发挥作用。针对此种情况,本文从工艺角度入手,对其进行改造优化,提高变压吸附制氢收率。

表1 原料气组分情况

2 变压吸附氢气收率影响因素对变压吸附制氢装置的运行记录进行分析研究,由于变压吸附氢气装置的压力设定是一套完善的工艺,并不会随着原料组分的变化而改变压力值。因此,只需保证装置的压力值符合最初设定值即可,本次研究只针对吸附时间以及原料气量进行分析。

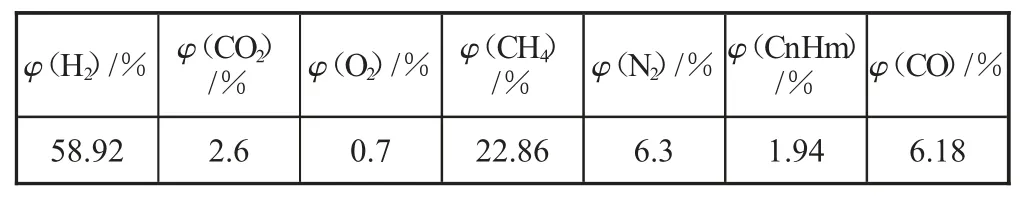

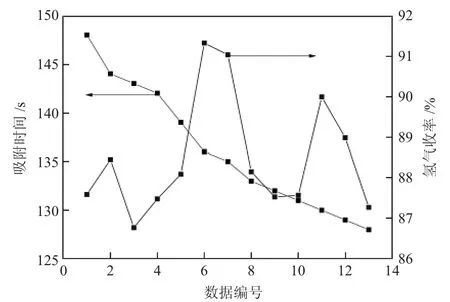

2.1 吸附时间和吸附气量的关系对某冷轧厂变压吸附制氢装置运行情况进行记录,结果如图1 所示。

图1 吸附气量与吸附时间关系

由图1 可知,在吸附制氢工艺条件不变的情况下,原料气量越大,其中所蕴含的氢气量越大,在实际制氢过程中,吸附杂质的速率会加快,产生同样氢气量所需要的吸附时间也会相应缩短。反之,如果原料气量降低,想要提高产品的得率,则需要延长吸附时间。但在变压吸附情况下,随着气量的增大,其中所蕴含的杂质相应增多,制出氢气的纯度会降低。

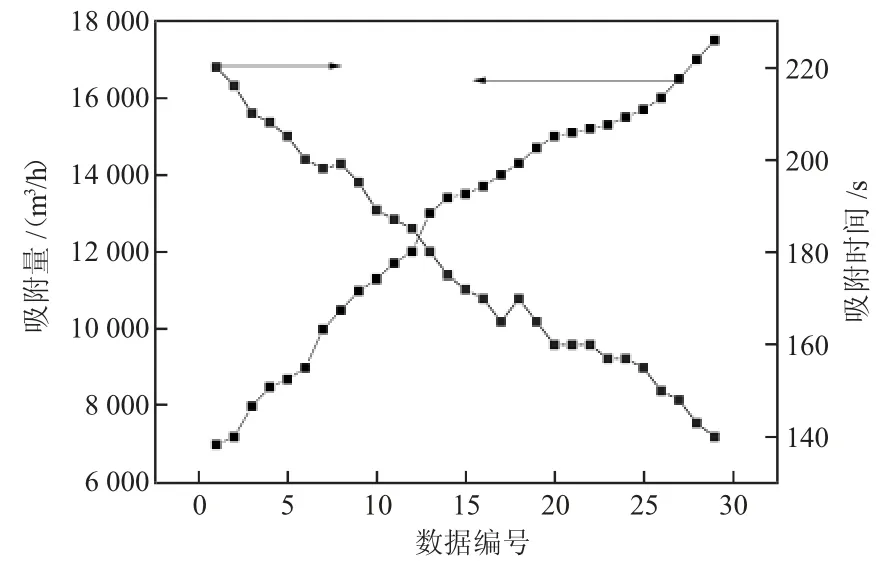

2.2 吸附时间与氢气收率的关系由上文可知,在提高氢气回收率的同时,会导致变压吸附装置内部的杂质处理量越来越多。由于装置内部吸附剂动态吸附量不会改变,因此,随着杂质量的不断增多,氢气纯度会有所降低。经过对变压吸附制氢装置最佳状态下的运行记录分析发现,在原料气量与其他工艺条件不发生改变的情况下,氢气收率和吸附时间的关系如图2 所示。

图2 氢气收率和吸附时间关系图

由图2 可知,随着吸附时间的变化,氢气收率会发生一定的改变。从图中可知,变压吸附制氢过程中,吸附时间与氢气收率并没有明确的线性关系,吸附时间在135 s 时,氢气收率为91.03%。吸附时间在136 s 时,氢气收率为91.32%。吸附时间在143 s 时,氢气收率最低,为86.77%。

3 变压吸附制氢装置的工艺优化方案3.1 工艺优化方案3.1.1 压力优化

经过对变压吸附制氢装置生产过程中的压力监测发现,原入口设计压力为1.4 MPa,现在实际生产过程中入口压力为1.2~1.3 MPa,并没有达到预设值。因此,在优化过程中要提高入口压力,实现原料气中CO、CO2和N2等气体的分压,从而提高变压吸附装置对杂质的吸附能力,实现氢气收率的提升。

3.1.2 吸附时间优化

由上述分析可知,氢气收率与吸附时间有着直接的联系,并且也与吸附气量以及氢气的纯度有着一定的关系。某冷轧厂变压吸附制氢系统所应用的原料气为生产过程中焦炉所产生的尾气,在生产工艺和生产规模不变的情况下,原料气当中的组分和含量不会发生较大改变。因此,对吸附时间的优化依据上文分析结果,将吸附时间控制在136 s,能够在保证氢气纯度的情况下,提高氢气收率。

3.1.3 冲洗再生过程优化

在变压吸附制氢过程中,吸附剂在吸附完成后需要进行再生,该环节需要通过逆放和冲洗工序来完成。在变压吸附制氢工艺设定过程中,为了确保制氢过程中产生的废气能够顺利进入废气柜,在压力设计时,逆放位置的压力设定得较高。在长时间应用中,管路积塞问题严重,导致装置制氢单元解吸气背压越来越高。在逆放工序完成后,吸附器的压力依旧处于较高水平,导致吸附器的冲洗效果较差。由于废气管路积塞问题处理困难,需要投入大量资金,并且还需要长时间停产,不符合冷轧厂的生产要求。因此,本次优化适当降低制氢单元解吸气背压。同时,还需要保证废气能够正常输入至废气柜中。本次将去火炬的废气总管压力设置为3.5~4.5 kPa。并且对制氢单元的吸附时间合理分配,将一/二次逆向放压改变为一次逆向放压,并缩短时间,加快放压速率。将两次冲洗改变为一次冲洗,延长冲洗时间,将逆向放压所节约出的时间增加至冲洗部分,从而提高吸附塔的冲洗效果,提高吸附剂的再生效率,提高废气处理量。

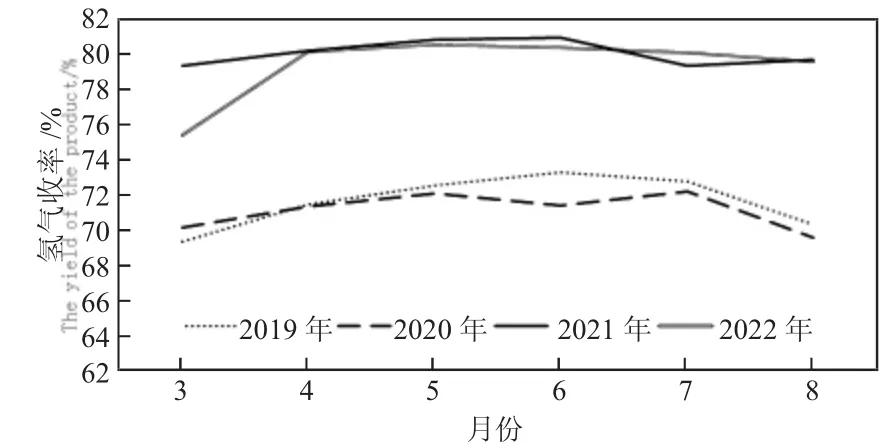

3.2 优化效果分析在本次工艺优化完成后,选取2019—2022 年同一时期的氢气收率进行对比,以此降低气候温度对焦炉废气组分所产生的影响。工艺优化时间为2020 年9 月,优化前后,某冷轧厂的生产力并没有发生较大改变,且3—8 月的产量基本一致。因此,数据具有可比性。对比结果如图3 所示。

图3 工艺优化前后氢气收率变化情况

由图3 可知,在工艺优化前,氢气收率已经低于设计值75%,对冷轧厂生产造成了一定的影响。经过优化后,氢气收率得到有效提升。2021 年和2022 年,氢气平均收率达到了80.05%和79.35%,虽与设备使用初期有一定差距,但相比较改造前有了较大的提升,并且能够满足冷轧厂对氢气收75%的最低需求。

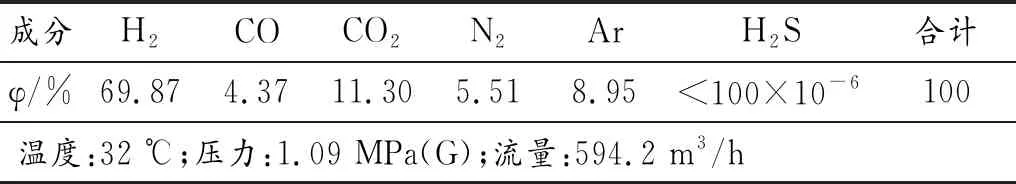

3.3 优化后经济性分析某冷轧厂变压吸附制氢装置所处理的原料气一直由焦炉供应,经检测,焦炉能够提供给变压吸附制氢装置的原料气量约为20 000 m3/h,其中,氢气含量为20 000 m3/h×58.92%=11 784 m3/h。工艺优化后,氢气收率提高8.5%,氢气收集量可提高11 784 m3/h×8.5%=1 001.64 m3/h。该冷轧厂在改造前需要外购氢气进行补充。工艺优化后,氢气供应量不仅能够达到日常生产需求,而且还有多余氢气可储存在容器中,以备吸附制氢装置保养维修时使用。目前,外购液态氢气成本为3 000 元/t,冷轧厂变压吸附制氢装置全年运行330d 左右,1m3氢气重量为89.88g,全年可降低成本330 d×24 h/d×1 001.64 m3/h×89.88 g/m3×3 000元/t÷1 000 000 g/t=213.9 万元。

4 结语基于某冷轧厂变压吸附制氢工艺装置的工艺流程,对变压吸附制氢装置的运行情况进行记录,对影响氢气收率的因素进行分析,从而得出在不影响氢气纯度情况下的最佳吸附时间。从压力、吸附时间和流程工艺方面对某冷轧厂变压吸附制氢工艺进行优化,将吸附时间控制在136 s,将一/二次逆向放压和一/二次冲洗合并,缩短逆向放压时间,延长冲洗时间,从而提高吸附剂的再生效率。经过工艺改动,2021—2022 年,氢气收率显着提升,全年可降低成本213.9万元。