摘" 要:针对目前钢缆智能检测装置对钢缆内部磁化强度弱、漏磁信号弱、磁化不均匀,从而导致检测效率低、检测难度大、分析定位弱的问题,提出一种钢缆智能检测方法,通过仿真模拟、设备优化和信号采集与处理等过程,实现对钢缆损伤情况的准确检测。同时采用了基于ICEEMDAN和WT的联合降噪方法,通过对实际钢缆的检测,验证了所提方案的可行性和准确性,为钢缆智能检测装置的设计与应用提供了实用的技术支持。

关键词:电磁场;钢缆智能检测;漏磁检测;ANSYS仿真;信号降噪

中图分类号:TN911.6 文献标识码:A 文章编号:2096-4706(2024)21-0135-05

Research on Intelligent Detection Method of Steel Cable Based on Magnetic Flux Leakage Detection Principle

XU Tianyi, WANG Heng, SHEN Yunkun, JU Nan

(Nanjing University of Posts and Telecommunications, Nanjing" 210023, China)

Abstract: Aiming at the current problems that steel cable intelligent detection device for the internal magnetization strength of steel cable is weak, the magnetic flux leakage signal is weak, the magnetization is not uniform, which lead to low detection efficiency, detection difficulty, weak analysis and positioning abilities, an intelligent detection method of steel cable is proposed. Through the process of simulation, equipment optimization and signal acquisition and processing, the accurate detection of steel cable damage situation is realized. At the same time, a joint noise reduction method based on ICEEMDAN and WT is adopted. Through the detection of actual steel cables, the feasibility and accuracy of the proposed scheme are verified, and the scheme provides practical technical support for the design and application of intelligent steel cable detection device.

Keywords: electromagnetic field; intelligent steel cable detection; Magnetic Flux Leakage detection; ANSYS simulation; signal noise reduction

0" 引" 言

钢缆作为工业、交通、生活等领域中的重要构件,其质量直接关系到基础设施和公共生活的安全可靠性。然而,受到疲劳、超载和过度使用等多种因素的影响,钢缆经常面临锈蚀、断裂等问题,尤其是在海上工作的系泊定位缆绳[1],由于海洋环境的特殊性,其安全风险更为显著。国内目前的钢缆检测主要集中在锈蚀、断裂等常见问题上,尽管已有许多钢缆漏磁检测数据分析的论文,但在智能化检测方面还相对较少,对钢缆智能检测装置的设计[2]和数据分析更少。

本研究旨在探索基于漏磁检测原理的钢缆智能检测方案,以准确、及时地检测钢缆损伤情况,采用降噪技术,实现对钢缆多种损伤类型的智能检测,并验证实验结果,有助于提高相关设备的自主研发。

1" 钢丝绳漏磁检测工作原理

在对断丝缺陷的钢丝绳进行检测时,首先进行磁化。可以使用永磁磁化[3]将钢丝绳沿其轴向磁化至饱和,如果钢丝绳不存在缺陷时,则内部磁通量不变。如果存在缺陷,则缺陷处的磁导率降低、磁阻增大、磁力线发生改变。同时,与光的折射原理相同,会出现磁力线传播角度偏转。部分磁通经过缺陷处会造成磁通流失到表面又通过空气传播再次进入内部,最终出现了漏磁场。

2" 钢丝绳漏磁检测方案设计

首先,通过ANSYS有限元软件仿真,检测漏出的磁场强度满足霍尔元件检测要求。然后,对检测设备进行设计和优化。

2.1" 仿真模拟

通过对比发现,六永磁体方式可以较好地磁化整根钢缆,并且相较于环形磁铁降低生产难度。

由于钢丝绳智能检测装置涉及的传感器和钢丝绳结构较为复杂,在ANSYS有限元软件[4]中进行三维模型仿真需要较大的计算量,比较费时。因为轴对称结构中磁场的二维和三维模拟结果具有较好的对应关系,而本文中的传感器又为周向对称式结构,故在仿真分析中将模型简化为二维平面问题以减少计算时间。

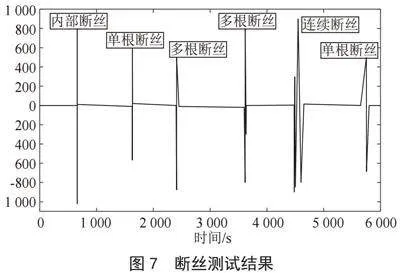

依据上述结论,构建一种六永磁铁新型磁化方式,模型三维视图如图1所示。

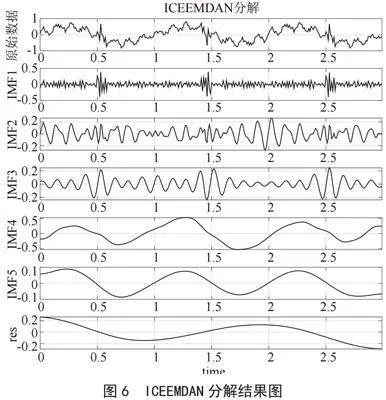

为了接近霍尔元件的检测效果,在缺陷上方设置暗线来模拟霍尔元件,得到以暗线为轴线的磁场分布,如图2所示。

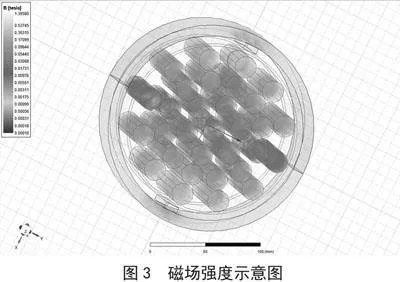

因此,六永磁体方式磁化方式能够达到将钢缆充分磁化的要求,使其在钢缆中部位置存在有一段易于产生损伤漏磁场的均匀磁化区,并且漏出的磁场强度满足霍尔元件检测要求(0.6~0.8 T),如图3所示。

2.2" 设备优化

钢索锈蚀检测装置结合了多种技术,包括3D打印外壳、自主设计PCB电路板、装置结构设计以及电机控制等技术,实现了对钢索锈蚀情况的高效检测。钢缆智能检测装置如图4所示。

2.2.1" 可灵活改变霍尔元件传感器的装置结构

为了提高测试效率和测试成本,设计了一款可以改变霍尔元件传感器[5]数量的智能检测装置,分别可以试用于1~6个霍尔元件传感器的情况。由于霍尔元件的排布对测量结果有着至关重要的作用。通过实测得到以下结论:使用1个和2个霍尔元件无法对钢缆进行完全磁化覆盖[6],使用4~6个霍尔元件存在交叠噪声,影响检测结果,而3个霍尔元件可以对磁场进行覆盖且几乎没有交叠噪音[7-8]。

2.2.2" 采用铝合金分离型固定环结构

铝合金分离型固定环由一个环形底座和一个环形夹持器组成。底座用于固定环的位置,夹持器用于夹持管道,使其固定在底座上。

2.2.3" 设置六路电机承重车轮抱紧结构

由于钢缆具有不同的尺寸,因此钢缆的粗细会有变化。此六路电机承重车轮抱紧装置可以适应不同直径的钢缆。在检测过程中,根据钢缆直径大小,在小范围内灵活调整车轮和电机位置,抱紧钢缆。本设计具有成本低、安全性高、可靠性高的特点。该设计在检测装置的两侧各有一组,每个电机与检测装置均通过弹簧连接,其有效解决钢缆因为自身重力下垂,和检测装置内部强磁场的造成的待测对象位移问题。解决检测装置稳定控制难,有效保证了待测钢缆保持在设备中央2 mm的有效范围内,以达到对钢缆的完全磁化,大幅提高了检测的精准度。同时也解决了检测装置如何测量不同直径钢缆的问题,达到自适应调节的效果,实现10~40 mm钢丝绳粗细自动调节,满足大部分工作需求。

此外,本设计还能为铝合金分离型固定环分担一部分重量,以确保测量过程中的稳定性。

2.2.4" 电机控制优化

为了解决钢缆断丝定位困难问题,采用编码电机,可通过调节输入PWM波的占空比来调节电机运行速度,防止装置运行过快,减少漏测、错测现象。利用无线模块开关电机驱动装置,使其正转、反转、急停、调速。通过PID算法控制电机运动,加以位置算法,实时计算出装置行进距离并通过单片机连接的通信模块将位置信息发送给上位机,以达到断丝数据与距离的关联,精准的定位出断丝,解决了断丝定位难问题。

3" 信号采集与处理

3.1" 信号采集

HC-08蓝牙模块是一种低功耗蓝牙模块,具有低成本、低功耗和高效率的特点。它能够通过蓝牙协议与其他蓝牙设备进行无线通信。在智能检测装置中,我们采用HC-08蓝牙模块作为通信模块。通信过程中,智能检测装置通过串口通信将采集到的数据发送给HC-08模块,随后HC-08模块利用蓝牙协议将数据传输给连接的上位机,从而实现数据的可靠传输和无线连接。

3.2" 信号处理

对于钢丝绳漏磁信号的分析前提是对检测信号进行良好的去噪[9]。针对钢丝绳断丝信号本身的特性,提出了一种基于反对称周期延拓-改进的带有自适应白噪声的完全集合经验模态分解算法(Improved Complete Ensemble EMD with Adaptive Noise, ICEEMDAN)-小波阈值(Wavelet Threshold, WT)的降噪方法,利用基于多尺度的自动峰值检测方法(Auto Multi-scale based Peak Detection, AMPD)算法实现峰值检测。

为了将断丝信号尽可能地从环境噪声中提取出来,综合经验模态分解方法(Empirical Mode Decomposition, EMD)和端点效应,提出了将霍尔元件接收到的信号进行中心化处理后,将其进行反对称周期延拓,再对延拓信号进行后续处理。反对称周期延拓是为了减弱使用EMD类方法时的端点效应,即EMD类方法处理截短信号时,难以精确分解信号靠近两端的部分。在此基础上,在综合类EMD方法的原理以及实际降噪的效果后,提出了使用ICEEMDAN方法进行模态分解。该算法能够精确地将股波信号与趋势项等背景噪声从原始信号中剥离出来,且减缓了模态混叠的严重性。

对信号进行预处理后,后续信号分析包括峰值检测、截面分析、断丝种类识别等多个步骤,主流的智能算法需要大量数据集进行预训练后才能保证精确度,并且时空复杂度较大,难以满足实时分析的需要。因此,采用WT和AMPD算法等多个步骤,在保证极低延迟的情况下,对断丝信号进行多尺度分析,实现了较高的峰值检测准度。在对确定规格的钢缆进行实测后,设计的归一化相关系数算法(Normalized Cross Correlation, NCC)达到93.0%,远高于一般的软阈值和硬阈值小波阈值处理结果;峰值检测准确率达96.8%,高于同样在强噪声背景下的其他算法。

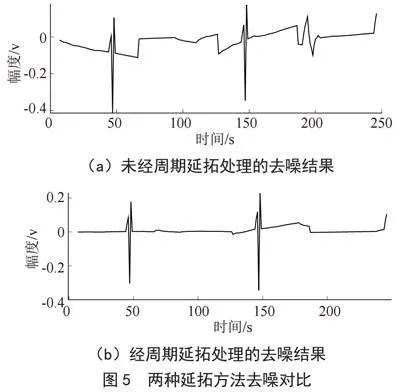

断丝信号模态分解技术,首先,将原始信号进行反对称周期延拓。如图5所示,未使用周期性延拓的降噪算法在加窗的边界处有明显的突变,而使用周期延拓的信号在窗口的衔接处较为平滑。因此周期延拓有助于窗口连接处保持平滑,从而有利于信号的进一步分析处理。

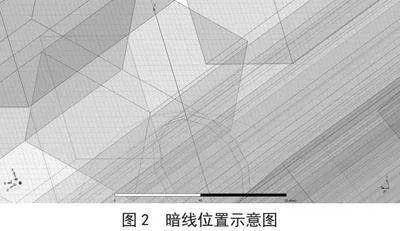

在将信号延拓后,采用ICEEMDAN算法对信号进行分解,以剥离一部分背景噪声。ICEEMDAN方法首先采用EMD将钢缆信号分解成一系列固有模态函数(Intrinsic Mode Functions, IMF),然后通过自适应噪声算法去除每个IMF中的噪声,最后通过分析去噪后的IMFs,去除钢缆信号中的股波信号和趋势项。此外,完整集成策略可以保证分解后的信号保留了原始信号的全部信息,提高了分解的准确性。ICEEMDAN方法对于延拓信号的一次分解结果如图6所示。

使用ICEEMDAN的最终目的是将断丝漏磁信号和环境噪声信号从原信号中分离出来。因此需要对于每一级本征模态函数(Intrinsic Mode Functions, IMF),计算其频谱,并分析各级IMF频谱,去除主要成分为股波噪声信号和趋势项的IMF分量。最后利用将剩下的IMF重构出主要成分为漏磁信号和环境噪声信号的新信号。

4" 检测结果分析

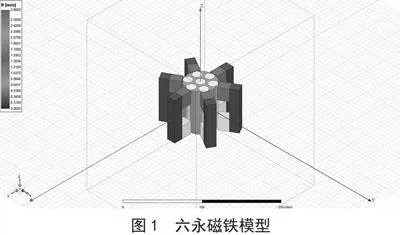

经过反对称周期延拓-改进的带有自适应白噪声的完全集合经验模态分解算法-小波阈值的降噪方法降噪处理后,最终得到以下结果,如图7所示。

在钢缆的0.658 m处有断丝[10-11],1 630 m处有断丝,2 408 m处有多根断丝,3 614 m处有多根断丝,4 481 m处有连续断丝,5 761 m处有单根断丝。

本钢缆为南通钢缆质量检测中心专门进行缺陷制作的钢缆,因此数据准确,可以进行实验结果的验证。质检所钢缆检测结果如表1所示。

由表1可知,在检测时,检测中心多测了0.56 m的钢缆,在测得数据的基础上加上0.56 m,在误差允许范围内,检测结果和实际一致,故测量结果正确。

5" 结" 论

通过仿真模拟验证了采用六永磁体磁化方法的有效性,并提出了简化模型以节省计算时间。针对检测设备,设计了一种集成了3D打印外壳、自主设计PCB电路板和电机控制等技术的钢索锈蚀检测装置,展现了工程实践与技术创新的结合。在信号采集与处理方面,采用了基于ICEEMDAN和WT的联合降噪方法,有效地提取和保留了钢丝绳断丝信号的特征。最后,通过实际钢缆的检测结果验证了所提方案的可行性和准确性,为钢缆智能检测装置的设计与应用提供了实用的技术支持。

参考文献:

[1] 于超,赵会军,余捷.系泊钢缆漏磁检测数据分析系统设计与实现 [J].船海工程,2017,46(5):138-141.

[2] 黄剑坤,周新年,周成军,等.钢丝绳无损检测及其驱动技术研究进展 [J].林业机械与木工设备,2023,51(2):15-21+30.

[3] 李登蓬.基于聚磁技术的钢丝绳损伤电磁检测传感器研究 [D].济南:济南大学,2019.

[4] 王文庆,刘文辉,李生辉,等.基于永磁环励磁结构的钢丝绳无损检测设计 [J].西安邮电大学学报,2023,28(5):92-101.

[5] SUN Y H,LIU S W,HE L S,et al. A New Detection Sensor for Wire Rope Based on Open Magnetization Method [J].Materials Evaluation,2017,75(4):501-509.

[6] WU J B,WU W Q,LI E L,et al. Magnetic Flux Leakage Course of Inner Defects and Its Detectable Depth [J].Chinese Journal of Mechanical Engineering,2021,34(1):110-120.

[7] 肖茜,刘志亮,杨平,等.基于漏磁检测的钢丝绳无损检测实验设计及实践 [J].实验科学与技术,2024,22(1):76-81+113.

[8] KALENTEV E,VACLAV S,BOZEK P,et al. Numerical Analysis of the Stress-strain State of a Rope Strand with Linear Contact under Tension and Torsion Loading Conditions [J].Advances in Science and Technology Research Journal,2017,11(2):231-239.

[9] YAN X L,ZHANG D L,PAN S M,et al. Online Nondestructive Testing for Fine Steel wire Rope in Electromagnetic interference environment [J].NDT amp; E International,2017,92:75-81.

[10] ZHOU Z P,LIU Z L. Fault Diagnosis of Steel Wire Ropes Based on Magnetic Flux Leakage Imaging Under Strong Shaking and Strand Noises [J].IEEE Transactions on Industrial Electronics,2020,68(3):2543-2553.

[11] LI B,ZHANG J W,CHEN Q H. Quantitative Nondestructive Testing of Steel Wire Rope Based on Optimized Support Vector Machine [J].Russian Journal of Nondestructive Testing,2022,57(11):1008-1017.

作者简介:许天一(2002—),女,汉族,江苏扬州人,本科在读,研究方向:通信工程。

基金项目:南京邮电大学2023年STITP国家级项目(202310293153E)