摘" 要:多运动轴的三合一弯管机机械系统采用台达运动控制器和威纶通触摸屏的硬件配置,在InoProShop集成编程环境下,为了实现基于EtherCAT总线的多轴交流伺服系统控制,文章对单运动轴定位控制的实现进行了详细设计,并采用速度主轴和从轴同步控制、伺服驱动器限制转矩的控制方案,实现了弯管时送料轴主动送料与被动送料的自适应同步调整。设备可通过校圆校直、开料、管端成型、管材移动、弯管、快速卸料等工序直接将铜管盘料一次加工为成品。实现了全自动生产,可有效提高工作效率,减少操作人员。

关键词:运动控制;InoProShop;EtherCAT;单轴定位;同步控制

中图分类号:TP273" 文献标识码:A" 文章编号:2096-4706(2024)22-0183-06

Design and Application of Multi-axis Motion Control System for Pipe Bending Machine Based on EtherCAT Bus

Abstract: The mechanical system of a three-in-one pipe bending machine with multiple motion axes adopts the hardware configuration of Delta motion controller and Weinview touch screen. In the InoProShop integrated programming environment, in order to realize the control of a multi-axis AC servo system based on EtherCAT bus, this paper designs the realization of single motion axis positioning control in detail. The control scheme of synchronous control of speed spindle and slave shaft and torque limitation of servo driver is adopted to realize the adaptive synchronous adjustment of active feeding and passive feeding of feeding shaft when bending pipe. The equipment can directly process the copper pipe coil into a finished product through some processes, such as calibration circle and straightening, rough shape cutting, pipe end forming, pipe movement, bending pipe, rapid discharge, and so on. It realizes automatic production, which can effectively improve work efficiency and reduce operators.

Keywords: motion control; InoProShop; EtherCAT; uniaxial positioning; synchronous control

0" 引" 言

随着现代科技的高速发展,弯管技术已广泛应用于各个生产行业,特别是在空调制冷、压力容器、石油石化工程等领域[1-3]。多合一弯管机可直接把铜管的盘料经过的校圆校直、开料、管端成型、管材移动、弯管、快速卸料工序一次加工成品。实现了全自动生产,能够极大地提高工作效率、减少操作人员[4-6]。

该设备需要对15个执行机构能快速、精准地执行控制命令来实现工艺要求的校圆校直、开料、管端成型、管材移动、弯管、快速卸料等功能。本文针对该要求研究了基于EtherCAT总线的多轴交流伺服运动控制方法,设计了基于威纶通摸屏、汇川AM600系列PLC和汇川(EtherCAT总线型)IS620N系列伺服驱动器的伺服运动控制系统,实现了弯管机运动过程的平稳快速启动停止、定位精确、在线随机调速以及修改运行轨迹等功能[7-11]。

1" 控制系统的硬件设计

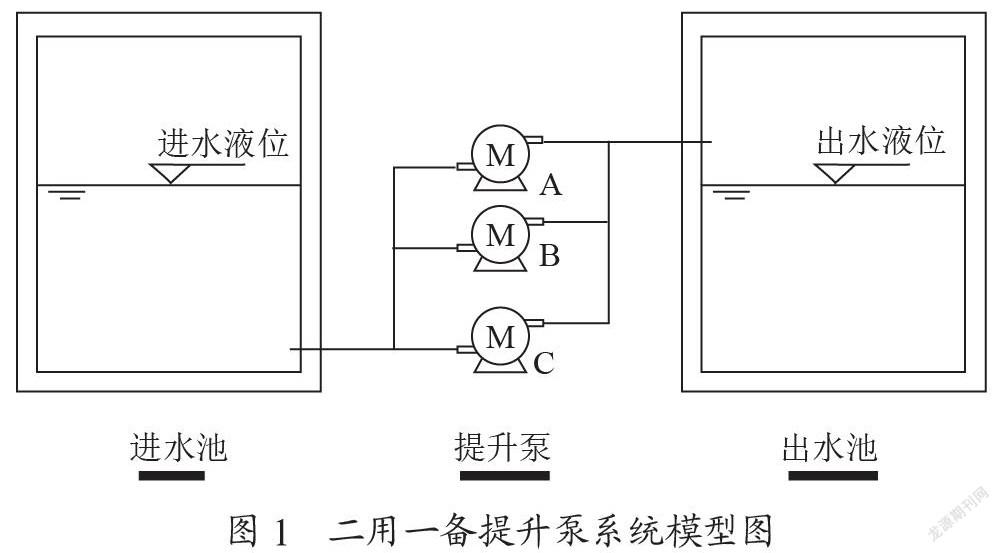

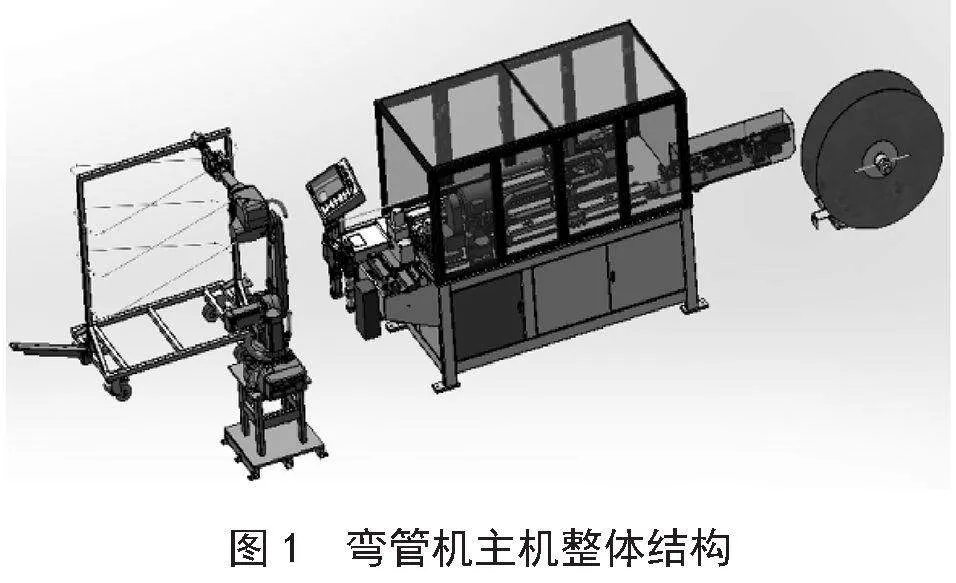

多合一弯管机机身复杂的构造给设备主电路设计和维护带来诸多不便,本项目中我们用PLC实现各种故障保护和对继电器I/O口触点的控制,大大节约了人力物力财力,使维护变得安全可靠。来自系统各部分的保护信号直接引入PLC中,PLC将其处理后分为立即电气制动和报警等,根据不同故障控制声光报警系统报警,并送监视器显示故障类型。由保护PLC根据系统的安全要求,构成软件安全回路。基于PLC控制的多合一弯管机控制系统由15个伺服电机(左弯管电机、右弯管电机等)、1个普通电机(切割旋转电机)、一个液压电机(控制靠模、夹模、弯模电磁阀)、1个变频器(控制切割旋转电机)、1台机器人、气缸(4个)、操作台和控制监视系统组成。弯管机主机整体结构如图1所示。

2" 伺服控制系统搭建

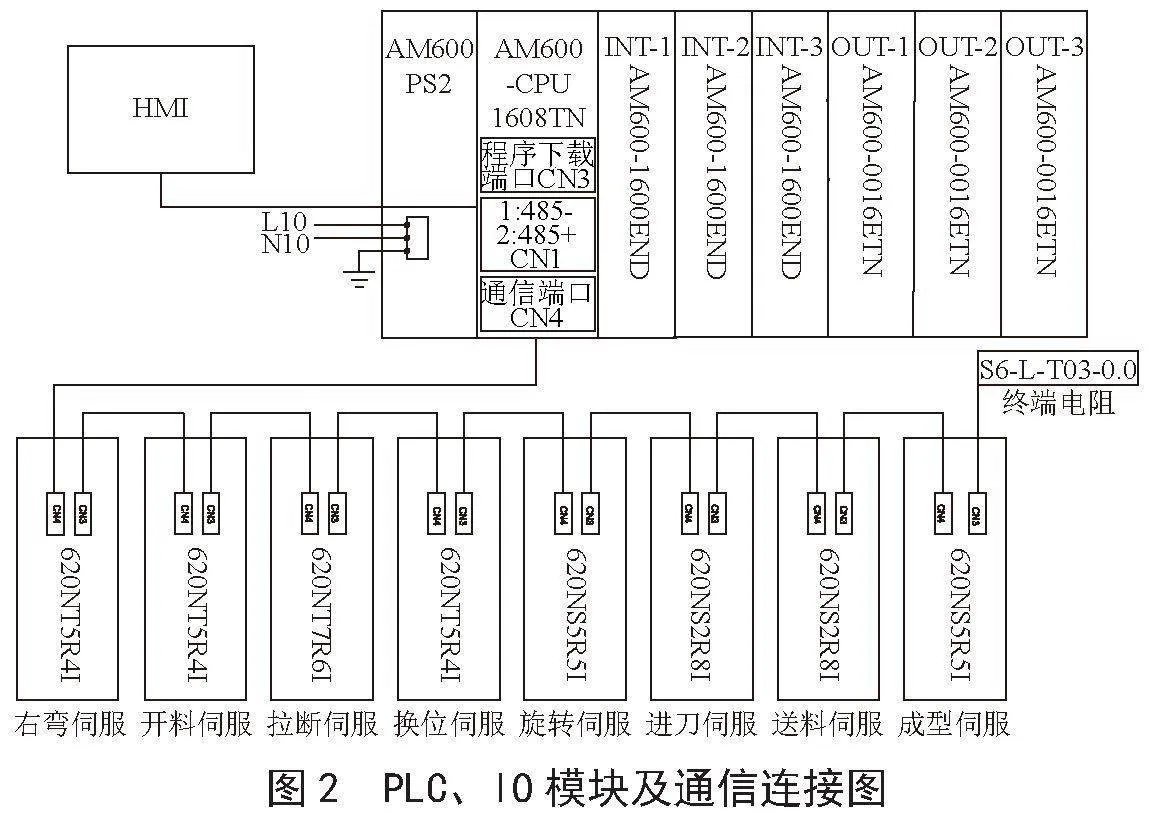

弯管机控制系统采用威纶通EMT3120A触摸屏,由EB Pro配置软件配置。当设备运行时,弯管机的参数由触摸屏设置,并实时监控运行状态。汇川 AM600系列PLC充当控制器,通过网络实时读取与主轴电机同轴连接的编码器的角度值。自PLC处理后,来自EtherCAT主站的数据通过EtherCAT总线与从站的14个IS620N系列伺服控制器交换,从而驱动相应的执行器精确执行必要的过程动作。系统结构图如图2所示。

3" 通信与参数设置

3.1" EtherCAT总线

EtherCAT(Ethernet for Control Automation Technology)是一种基于以太网的开发构架的实时工业现场总线通信协议,是最快的工业以太网技术之一,同时它提供纳秒级精确同步。相对于设置了相同循环时间的其他总线系统,EtherCAT系统结构通常能减少25%-30%的CPU负载。EtherCAT在网络拓扑结构方面没有任何限制,最多65535个节点可以组成线型、总线型、树型、星型或者任意组合的拓扑结构。EtherCAT节点地址可被自动设置,无须网络调试,集成的诊断信息可以精确定位到错误。同时无须配置交换机,无须处理复杂的MAC或者IP地址。EtherCAT主站设备无须特殊插卡,从站设备使用可以由多个供应商提供的高集成度、低成本的芯片。利用分布时钟的精确校准EtherCAT提供了有效的同步解决方案,在EtherCAT中,数据交换完全基于纯粹的硬件设备。

在数据传输的过程中EtherCAT根据不同的应用采用不同的寻址方式,三种不同的寻址方式被分别应用到EtherCAT网路配置,邮箱通信和过程数据通信中。包括自增量寻址、固定地址寻址、逻辑寻址三种,。

3.2" 硬件系统配置

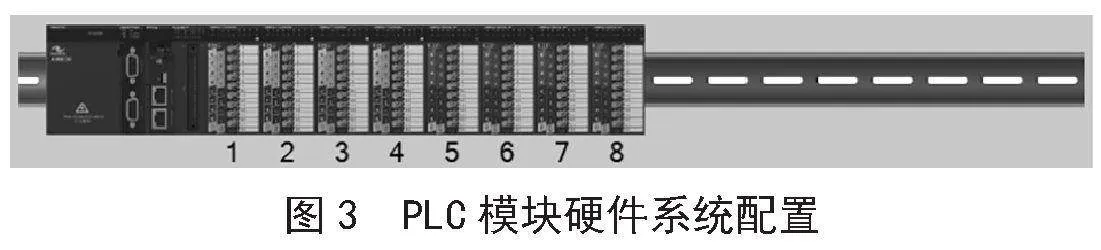

根据AM600应用系统的PLC模块硬件连接方式,进行硬件系统配置。弯管机用了CPU主模块和IO扩展模块,只需要进行硬件配置,即根据实际选用的模块类型和型号、安装顺序,在InoPro的硬件配置页面把这些“元件”放进“主机架”。PLC模块硬件系统配置如图3所示。

3.3" 实现EtherCAT通信

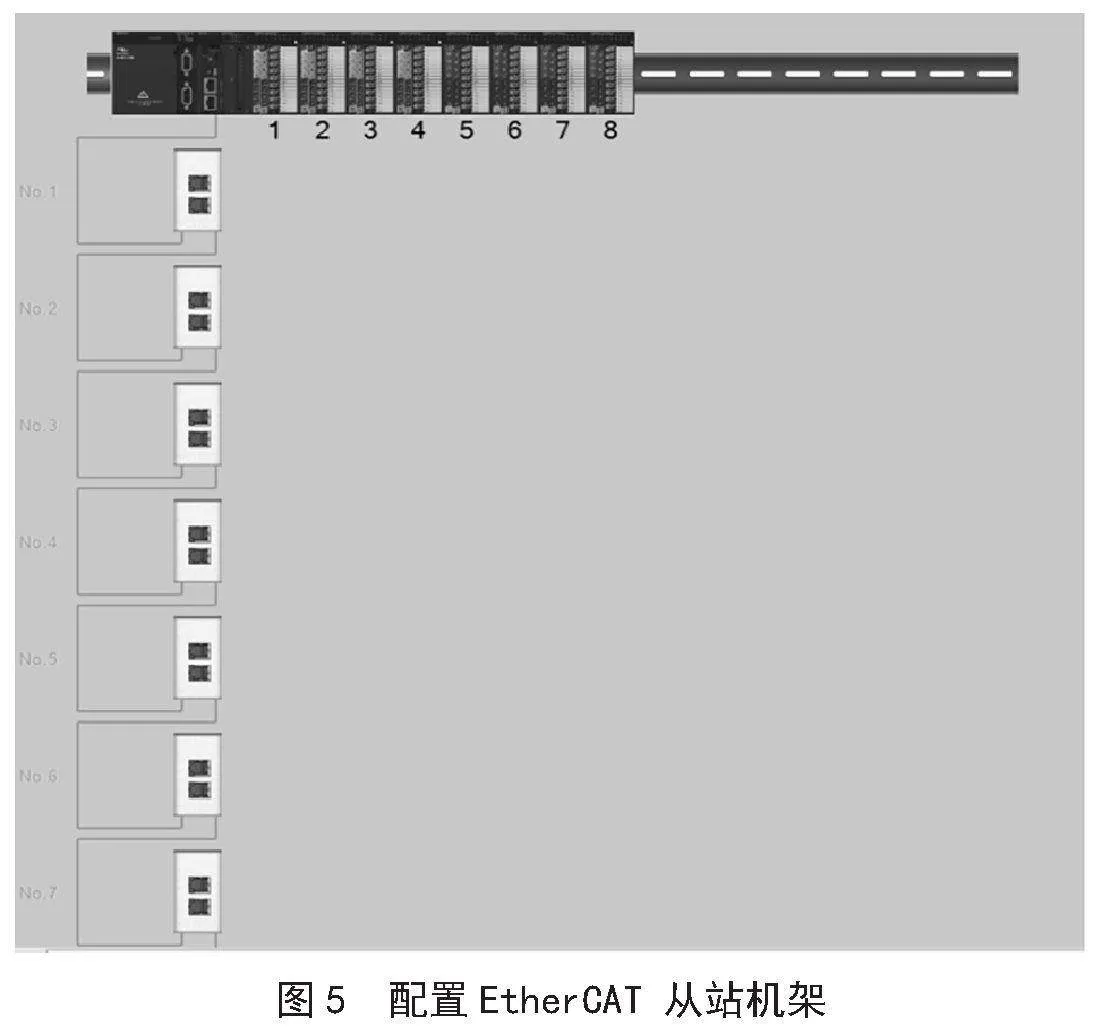

在网络组态中配置AM600 系统的通信模块,包括通信主站或者从站。在网络组态中可以激活Ethercat总线。激活总线后,在设备树中会生成相应的设备对象(主站或者从站)。如果激活主站,除了生成主站设备对象外,还会出现一条带特定颜色的线,其上有总线标示类型字符串,可以拖动网络设备列表中的从站模块或者双击从站模块来添加从站设备。选择EtherCAT网络如图4所示,配置EtherCAT从站机架如图5所示。

4" 控制系统的软件设计(人机界面设计)

触摸屏作为操作人员与AM600系列PLC交互的工具,我们采用用一个可移动操作平台配威纶通12寸触摸屏,人性化操作界面,仅需输入产品的相关参数:开料长度、弯形角度、空间转角、直线段等参数即可进行产品加工,简单易学,无须专业人员编程轻松实现参数设置与在线监控。

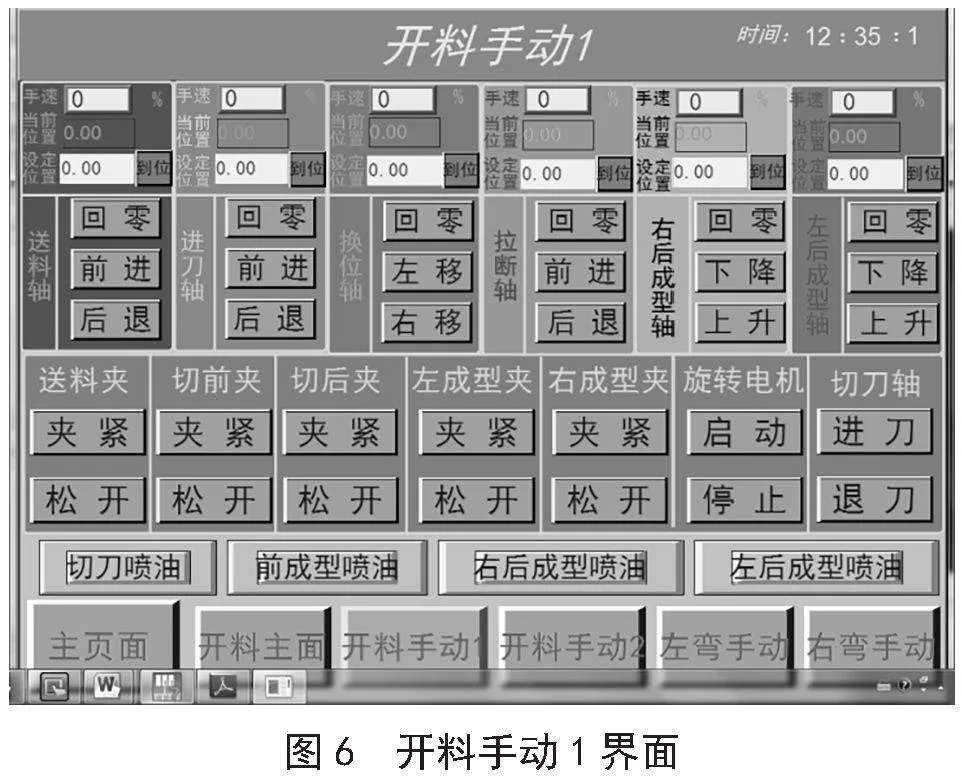

开料手动1界面包括送料轴、进刀轴、换位轴及左右后成型轴等运动控制功能,开料手动1界面如图6所示,具体操作流程如下所示:

1)送料轴。点击前进按键,送料轴向前移动;点击后退按键,送料轴向后移动;点击归零按键,送料轴回到原点。

2)进刀轴。点击前进按键,进刀轴向前移动;点击后退按键,进刀轴向后移动;点击归零按键,进刀轴回到原点。

3)换位轴。点击前进按键,换位轴向前移动;点击后退按键,换位轴向后移动;点击归零按键,换位轴回到原点。

4)拉断轴。点击前进按键,拉断轴向前移动;点击后退按键,拉断轴向后移动;点击归零按键,拉断轴回到原点。

5)右成型轴。点击前进按键,右成型轴向前移动;点击后退按键,右成型轴向后移动;点击归零按键,右成型轴回到原点。

6)左成型轴。点击 前进按键,左成型轴向前移动;点击后退按键,左成型轴向后移动;点击归零按键,左成型轴回到原点。

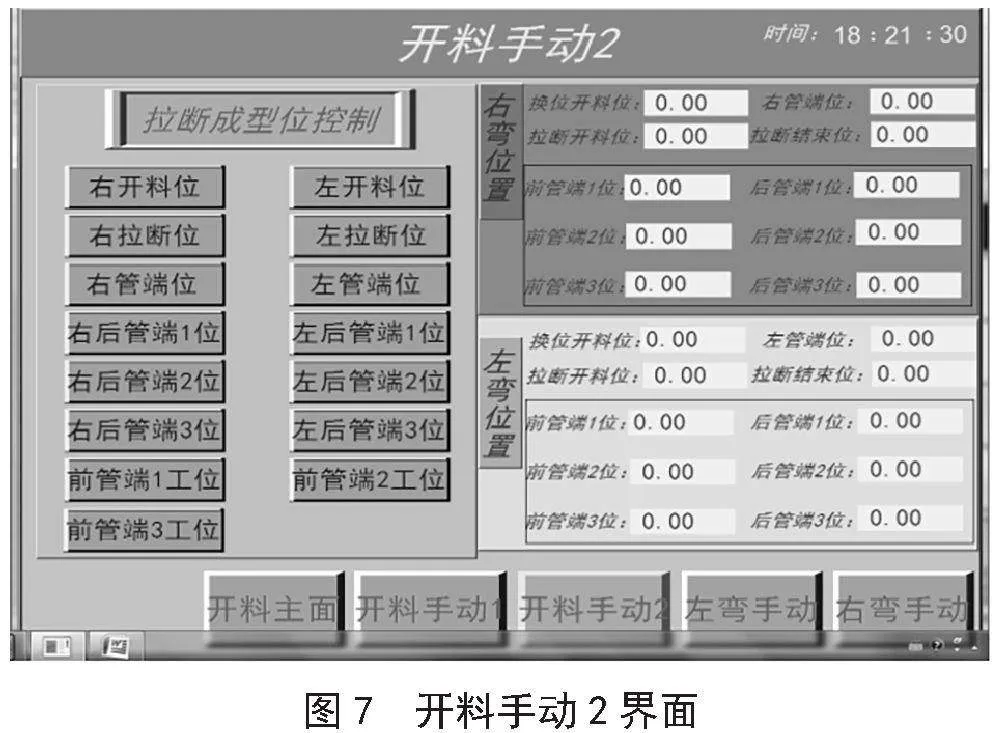

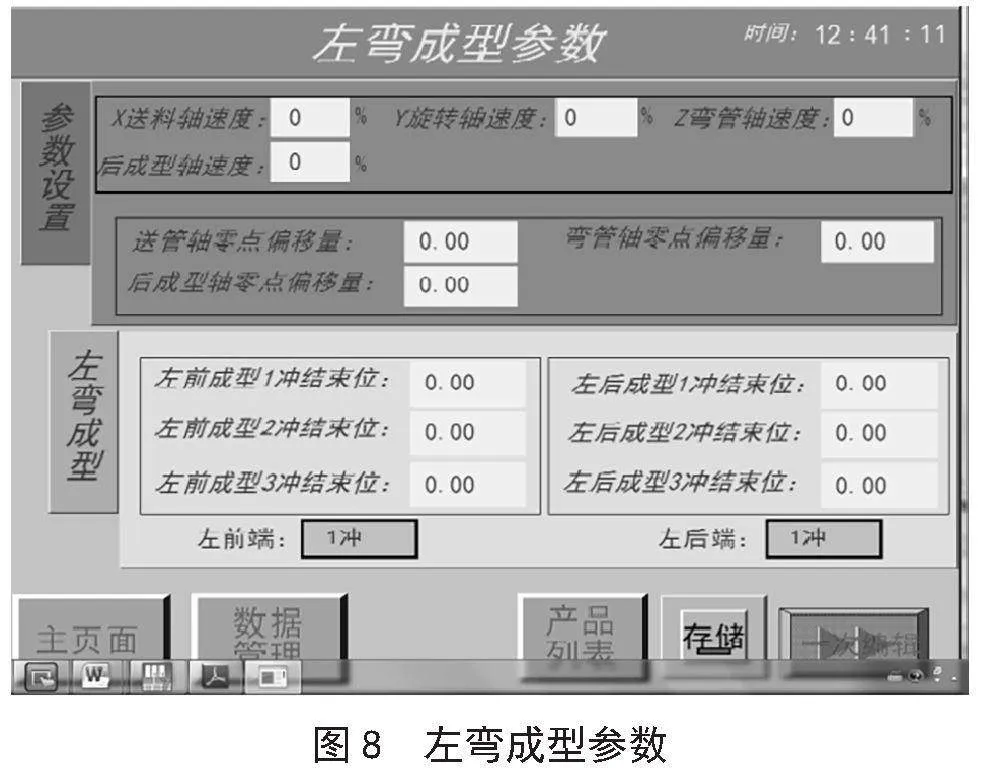

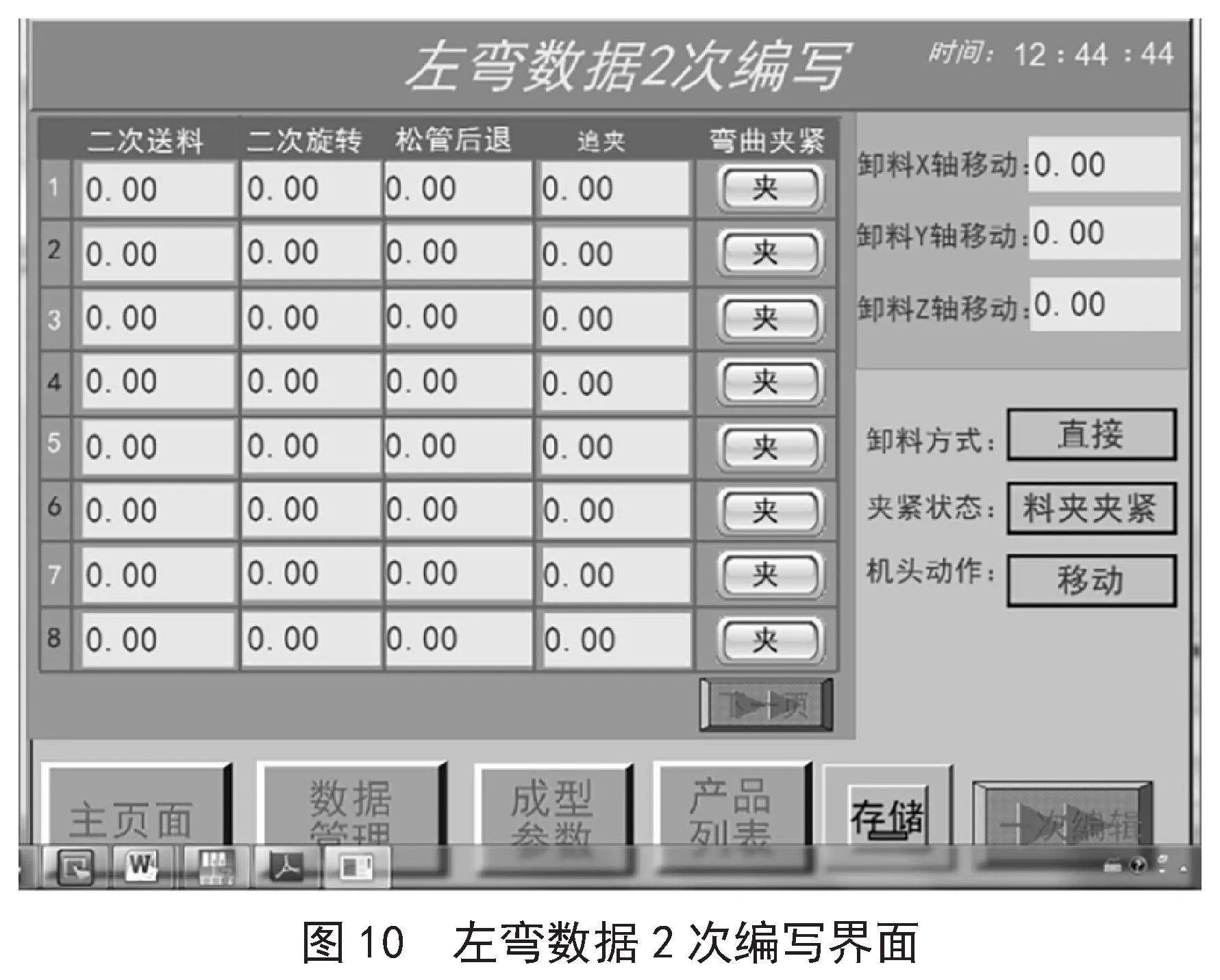

开料手动2界面如图7所示,左弯成型参数如图8所示,左数据编写界面如图9所示,左弯数据2次编写界面如图10所示。

5" 控制系统的软件设计(PLC程序设计)

多合一弯管机系统搭建完成后,需编写PLC程序对伺服电机运行状态进行控制。

5.1" 功能块编写

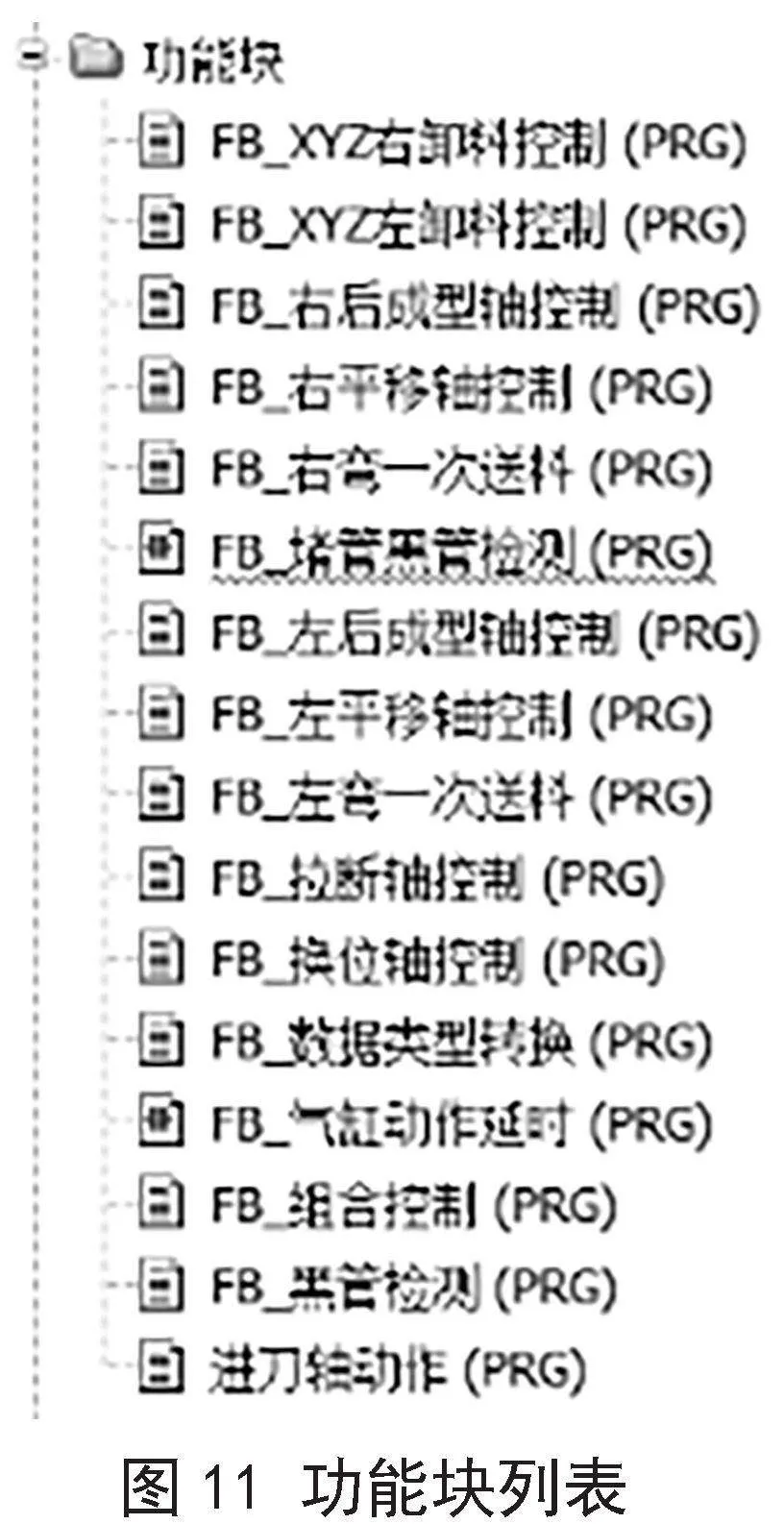

多和一弯管机共编写了右卸料控制、左卸料控制、右后成型轴控制、右平移轴控制、右弯一次送料、堵管黑管检测、左后成型轴控制、左平移轴控制、左弯一次送料、拉断轴控制、换位轴控制、数据类型转换、气缸动作延时、组合控制、黑管检测、进刀轴动作等16个功能块,以方便我们编写整个程序。功能块列表如图11所示:

我们以左后成型轴控制为例,编写功能块:

//伺服轴当前位置判断,看其是否与设定位置一致且输出反馈信号

//+10和-10代表当前位置值正负0.1 mm位置偏差

//如果当前位置值在设定位置的正负0.1 mm范围内,则认为到达设定位置

IF 左后成型轴11当前位置gt;(左后成型轴1冲位-10) AND 左后成型轴11当前位置lt;(左后成型轴1冲位+10) THEN

左后成型轴到达1冲位:=TRUE;

ELSE

左后成型轴到达1冲位:=FALSE;

END_IF

IF 左后成型轴11当前位置gt;(左后成型轴2冲位-10) AND 左后成型轴11当前位置lt;(左后成型轴2冲位+10) THEN

左后成型轴到达2冲位:=TRUE;

ELSE

左后成型轴到达2冲位:=FALSE;

END_IF

IF 左后成型轴11当前位置gt;(左后成型轴3冲位-10) AND 左后成型轴11当前位置lt;(左后成型轴3冲位+10) THEN

左后成型轴到达3冲位:=TRUE;

ELSE

左后成型轴到达3冲位:=FALSE;

END_IF

IF MC_ReadStatus_11.Errorstop THEN

iState:=0;

END_IF

CASE iState OF

0://初始化步,判断轴的状态是否在StandStill状态,如果是则跳转到第1步,如果不是则轴不能动作,一直停在第0步

左后成型轴移到1冲位:=FALSE;

左后成型轴移到2冲位:=FALSE;

左后成型轴移到3冲位:=FALSE;

MC_MoveAbsolute_11.Execute:=FALSE;

IF MC_ReadStatus_11.StandStill THEN

iState:=1;

END_IF

1://左后成型轴移动位置选择

IF 左后成型轴移到1冲位 THEN

左后成型轴移到1冲位:=FALSE;

iState:=2;

END_IF

IF 左后成型轴移到2冲位 THEN

左后成型轴移到2冲位:=FALSE;

iState:=3;

END_IF

IF 左后成型轴移到3冲位 THEN

左后成型轴移到3冲位:=FALSE;

iState:=4;

END_IF

2://左后成型轴移到1冲位

IF NOT MC_ReadStatus_11.Stopping AND NOT MC_ReadStatus_11.Errorstop THEN

IF MC_MoveAbsolute_11.Done THEN

MC_MoveAbsolute_11.Execute:=FALSE;

iState:=0;

ELSE

MC_MoveAbsolute_11.Position:=左后成型轴1冲位1;

MC_MoveAbsolute_11.Velocity:=左后成型轴运行速度1;

MC_MoveAbsolute_11.Execute:=TRUE;

END_IF

END_IF

3://左后成型轴移到2冲位

IF NOT MC_ReadStatus_11.Stopping AND NOT MC_ReadStatus_11.Errorstop THEN

IF MC_MoveAbsolute_11.Done THEN

MC_MoveAbsolute_11.Execute:=FALSE;

iState:=0;

ELSE

MC_MoveAbsolute_11.Position:=左后成型轴2冲位1;

MC_MoveAbsolute_11.Velocity:=左后成型轴运行速度1;

MC_MoveAbsolute_11.Execute:=TRUE;

END_IF

END_IF

4://左后成型轴移到3冲位

IF NOT MC_ReadStatus_11.Stopping AND NOT MC_ReadStatus_11.Errorstop THEN

IF MC_MoveAbsolute_11.Done THEN

MC_MoveAbsolute_11.Execute:=FALSE;

iState:=0;

ELSE

MC_MoveAbsolute_11.Position:=左后成型轴3冲位1;

MC_MoveAbsolute_11.Velocity:=左后成型轴运行速度1;

MC_MoveAbsolute_11.Execute:=TRUE;

END_IF

END_IF

END_CASE

5.2" 工艺块编写

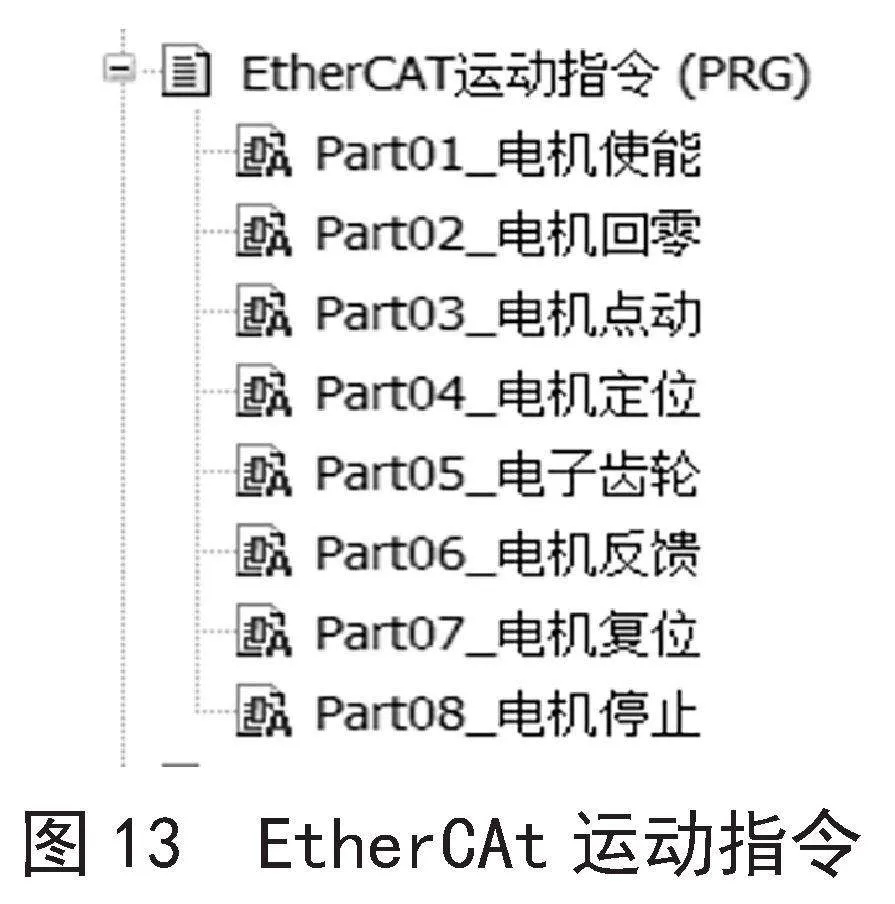

多合一弯管机共编写了右前管端成型、左前管端成型、右开料控制、左开料控制、右后管端成型、左后管端成型、右弯管、左弯管等8个工艺块的编写,以方便我们后期程序编写。工艺块列表如图12所示。

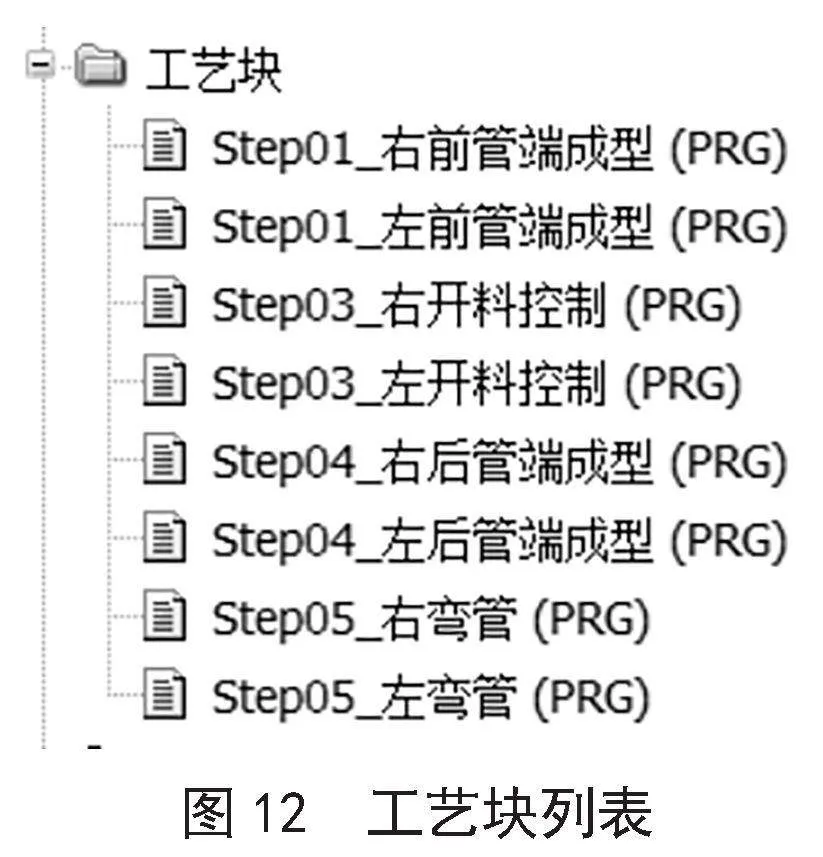

5.3" EtherCAT运动指令

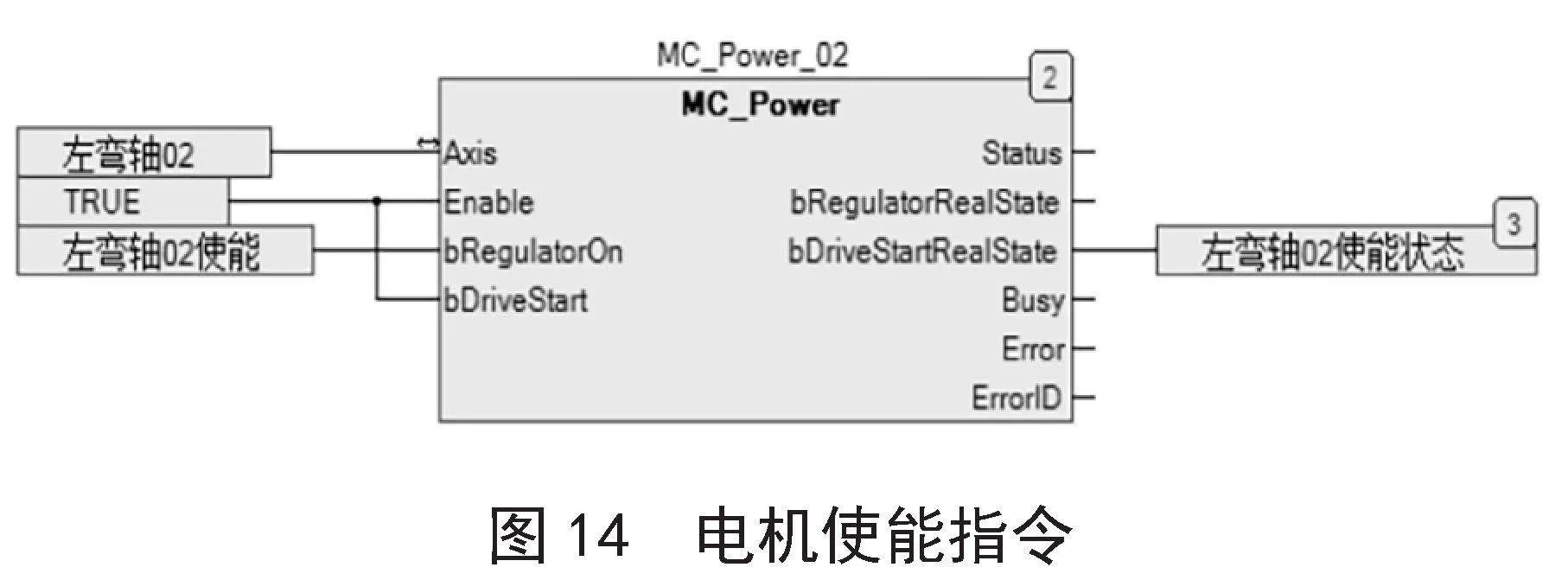

EtherCAT运动指令主要包括电机使能、电机回零、电机点动、电机定位、电子齿轮、电机反馈、电机复位、电机停止等指令。EtherCAt运动指令如图13所示:

我们以电机使能指令为例,如图14所示:

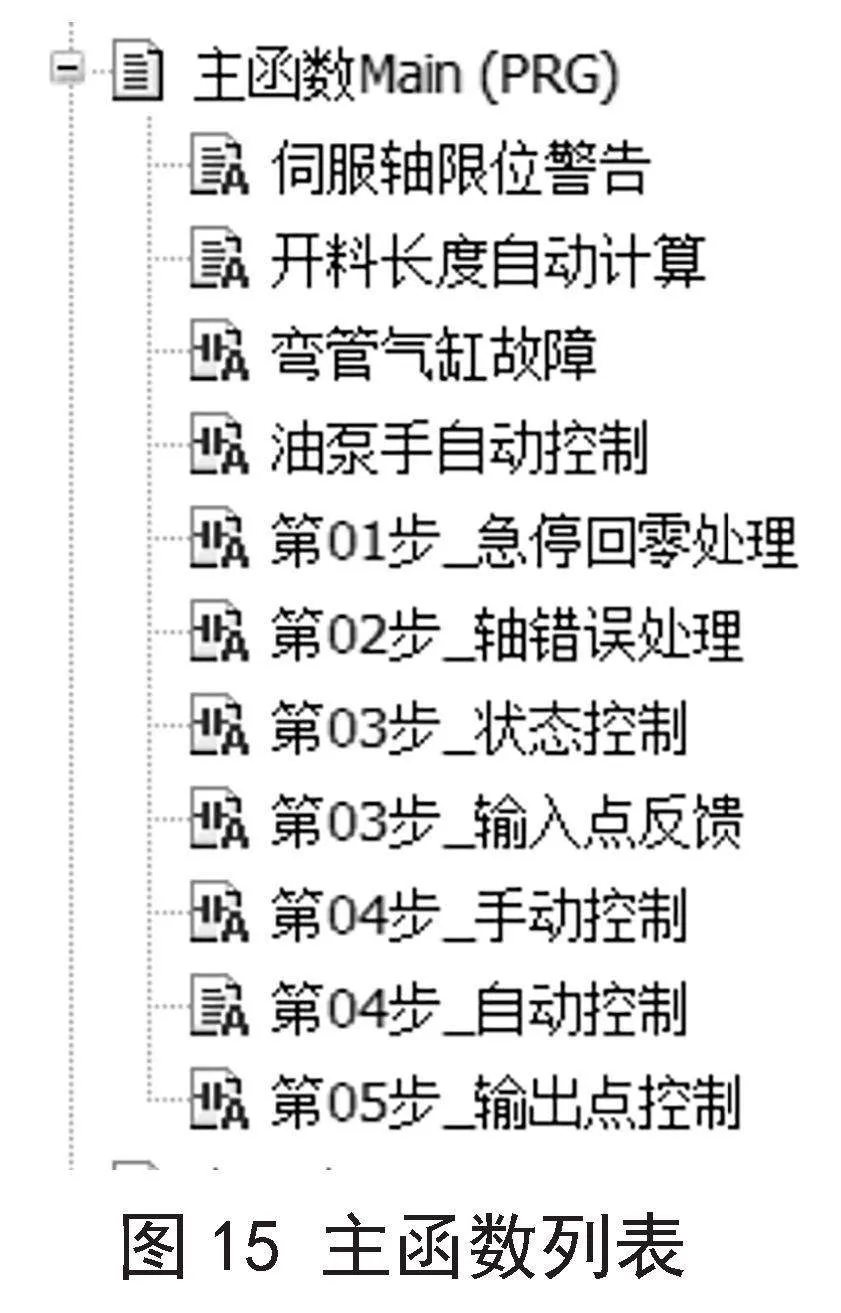

5.4" 主函数编写

程序共编写了伺服轴限位警告、开料长度自动计算、弯管气缸故障、油泵手自动控制、急停回零处理、轴错误处理、状态控制、输入点反馈、手动控制、自动控制等11个主函数,如图15所示。

6" 结" 论

本文明确了多合一弯管机的控制要求,进行控制系统总体方案的设计,提出了基于EtherCAT总线的15轴伺服控制技术,构建EtherCAT总线运动控制网络,采用“汇川AM600+威纶通触摸屏+汇川IS620N系列伺服系统”的硬件组合,详细的对控制系统的硬件设计、触摸屏界面设计、PLC程序设计进行了详细阐述,成功的研发了多功能弯管机。通过多功能弯管机一年左右的运行,系统数据传输精确稳定,控制高精度,稳定可靠运行,人机界面简洁明了易操作,大幅度提高了弯管机的生产效率,弯制产品的总体质量进一步改善,大大降低了生产成本,该设备具有很高的实用价值,为公司的设备更新换代发挥了重大作用。

参考文献:

[1] HE S C,HUANG D G,FENG D W,et al. Development of CAD/CAM System for PC-based CNC Pipe Bender Machine [C]//2008 IEEE International Conference on Mechatronics and Automation.Takamatsu:IEEE,2008:456-460.

[2] 王玮.永磁交流伺服系统网络化多轴驱动的关键技术研究 [D].杭州:浙江理工大学,2015.

[3] 周凯.基于实时以太网的高性能多轴数控系统 [J].制造技术与机床,2011(3):157-161.

[4] 曾武.CANopen协议在伺服控制系统中的应用研究 [D].长沙:湘潭大学,2014.

[5] ZELTWANGER H.现场总线CANopen设计与应用 [M].周立功,黄晓清,严寒亮,译.北京:北京航空航天大学出版社,2011.

[6] 高豹江.基于FPGA的四轴伺服控制系统的设计 [D].哈尔滨:哈尔滨理工大学,2015.

[7] 王伟,曾宪献,刘海燕.现场总线技术现代化工厂的应用 [J].装备制造技术,2014(5):235-237.

[8] 段建民,焦圣伟,徐喆.CANopen协议栈PDO的配置方法研究 [C]//中国仪器仪表学会2008学术年会第二届智能检测控制技术及仪表装置发展研讨会论文集.北京:[出版者不详],2008:12-16.

[9] 邓遵义,宁祎.CANopen协议剖析及其在伺服电机控制中的实现 [J].机电工程,2007(8):39-41.

[10] 李岩明.铝管成型机的多伺服电机同步控制研究 [D].沈阳:沈阳理工大学,2013.

[11] 孙松丽,朱文亮,黄晓华,等.基于CANopen总线的弯管机多轴运动控制系统设计与实现 [J].机床与液压,2019,47(23):153-159.