摘" 要:研究专注于插齿刀磨削过程中砂轮截形计算的高效实现,针对当前插齿刀磨削工艺中的关键问题,设计了一款基于C# Winform的上位机软件。首先,深入分析了现有磨削工艺,重点研究了砂轮截形参数的计算及其在插齿刀磨削中的应用。软件通过构建友好的可视化用户界面,简化了刀具参数的输入和管理,并运用C#语言开发了高效的计算算法,以确保计算过程的准确性和实时性。此外,软件支持将计算结果存储至数据库,便于后续数据调取与分析。经过实际应用验证,该系统显著提升了插齿刀磨削的生产效率和加工质量,为插齿刀的设计与制造提供了有力的技术支持。

关键词:插齿刀;磨削;C#;软件设计

中图分类号:TP311;TP273" 文献标识码:A" 文章编号:2096-4706(2024)23-0100-06

Design of Grinding Software Upper Computer for Insert Cutter Based on C# WinForm

ZHANG Limeng, WANG Linyan

(School of Mechatronic Engineering, Xian Technological University, Xian" 710021, China)

Abstract: This research focuses on the efficient implementation of grinding wheel sectional calculation during the grinding process of insert cutter. Aiming at the key issues in the current insert cutter grinding technology, upper computer software based on C# Winform is designed. Firstly, the existing cutting technology is analyzed in depth, focusing on the research on calculation of grinding wheel sectional parameters and its application in insert cutter grinding. The software simplifies the input and management of tool parameters by building a friendly visual user interface, and uses C# language to develop efficient calculation algorithms to ensure the accuracy and real-time nature of the calculation process. In addition, the software supports storing calculation results in the database for subsequent data retrieval and analysis. After the verification of practical application, this system significantly improves the production efficiency and processing quality of insert cutter grinding, and provides strong technical support for the design and manufacturing of insert cutter.

Keywords: insert cutter; grinding; C#; software design

0" 引" 言

插齿刀作为齿轮加工中的核心工具,其性能直接影响齿轮的加工精度和整体质量。随着现代制造业的快速发展,齿轮在汽车制造、航空航天和重型机械等领域的应用愈加广泛,对齿轮加工的精度和性能要求也随之提高。因此,对插齿刀自身的精度提出了更高要求,使其成为保障齿轮加工质量的关键因素之一。为了保证插齿刀的高精度加工,插齿刀专用磨床通过其高精度和高效率的磨削能力提供了有力支持。然而,随着齿轮结构的日益复杂化和对加工精度需求的提升,插齿刀的制造正面临新的挑战,尤其是在磨削设备的自动化和智能化方面,迫切需要创新和提升。

目前,在插齿刀磨削过程中,插齿刀磨床的自动化和智能化水平仍存在技术瓶颈,尤其是在砂轮截形的精确计算和参数优化方面,传统加工方式效率受限,难以满足现代高精度加工的需求。为应对这些挑战,国内外多家企业纷纷投入插齿刀磨削技术的研发,致力于改进磨削设备及相关软件,从而提升磨床的自动化水平。国内如天津第一机床有限公司、重庆兴旺工具制造有限公司等企业,逐步实现了插齿刀磨床的国产化和数控化,推动了插齿刀制造装备的自主研发和技术创新;国外则有德国的SAACKE、日本的伊藤制作株式会社、澳大利亚的ANCA等企业,它们凭借丰富的经验和先进技术,为插齿刀的智能化磨削提供了有效的技术支持。

在此背景下,本文的研究重点在于开发一套插齿刀磨削的上位机系统软件。该系统通过输入工件的相应参数,自动计算砂轮的截形,并将计算结果保存为指定的文件格式,从而为插齿刀磨削过程提供精确的数据支持。该自动化磨削软件不仅减少了人为操作误差,还显著提升了加工效率和精度,满足当前制造业对插齿刀高精度加工的需求。本文将围绕软件的功能设计、核心算法实现、文件管理和用户操作流程进行详细阐述,旨在为插齿刀磨削的智能化发展提供技术支持。

1" 软件设计总体架构

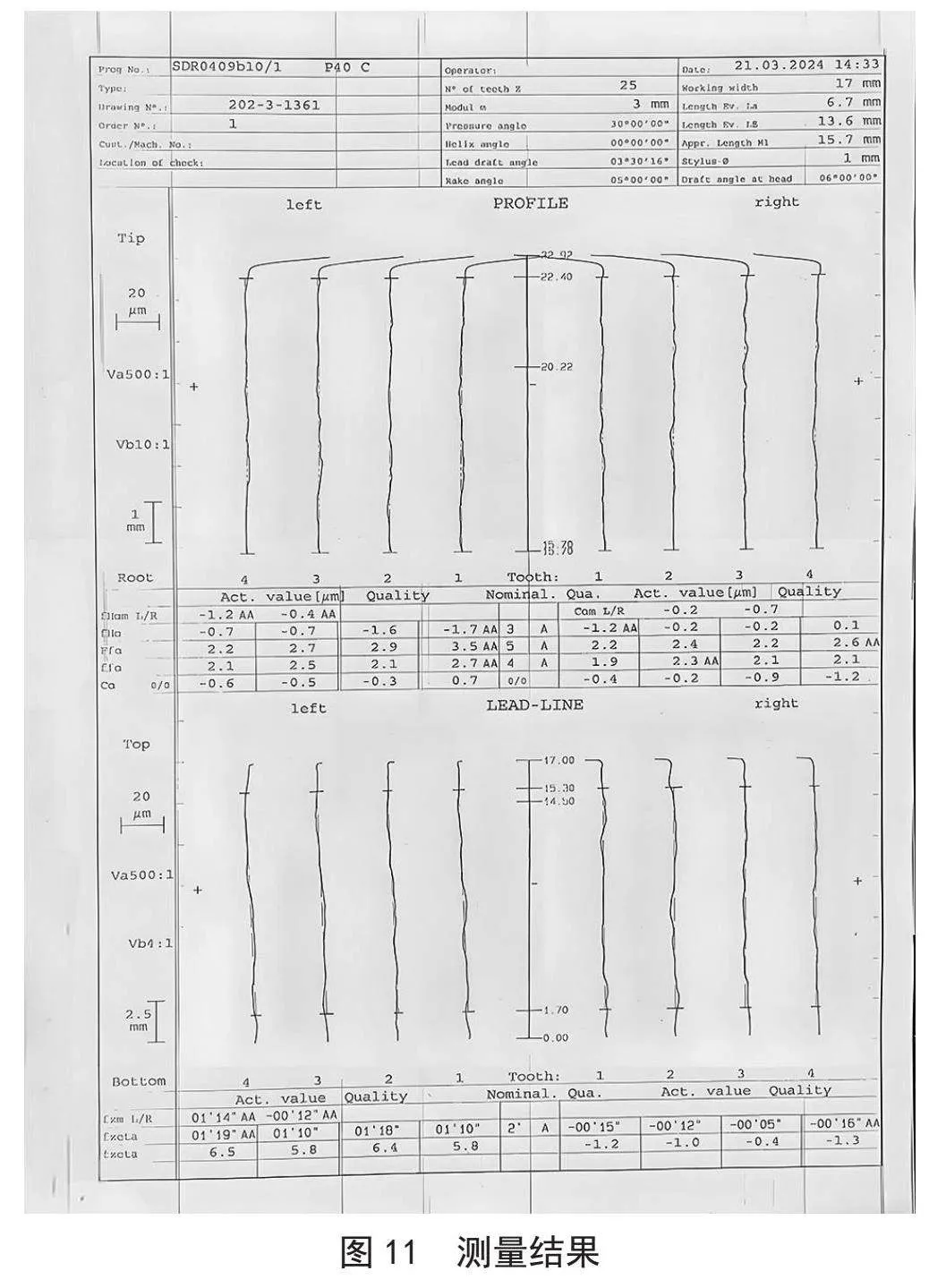

插齿刀磨削软件的总体架构如图1所示,由四个主要模块组成:数据输入模块、数据管理模块、数据处理模块和数据生成模块。这些模块通过相互配合,实现了插齿刀磨削过程的智能化和自动化。

数据输入模块:负责插齿刀基本参数的录入,并支持DXF文件的导入,为后续计算提供准确的基础数据。数据管理模块:用于对工件参数的增、删、改、查操作,便于用户高效管理插齿刀的相关数据。数据处理模块:系统核心模块,根据工件参数计算所需的砂轮截形,以满足特定的加工要求。数据生成模块:将处理结果导出为TXT和DXF文件,为磨削操作提供详细的加工信息。

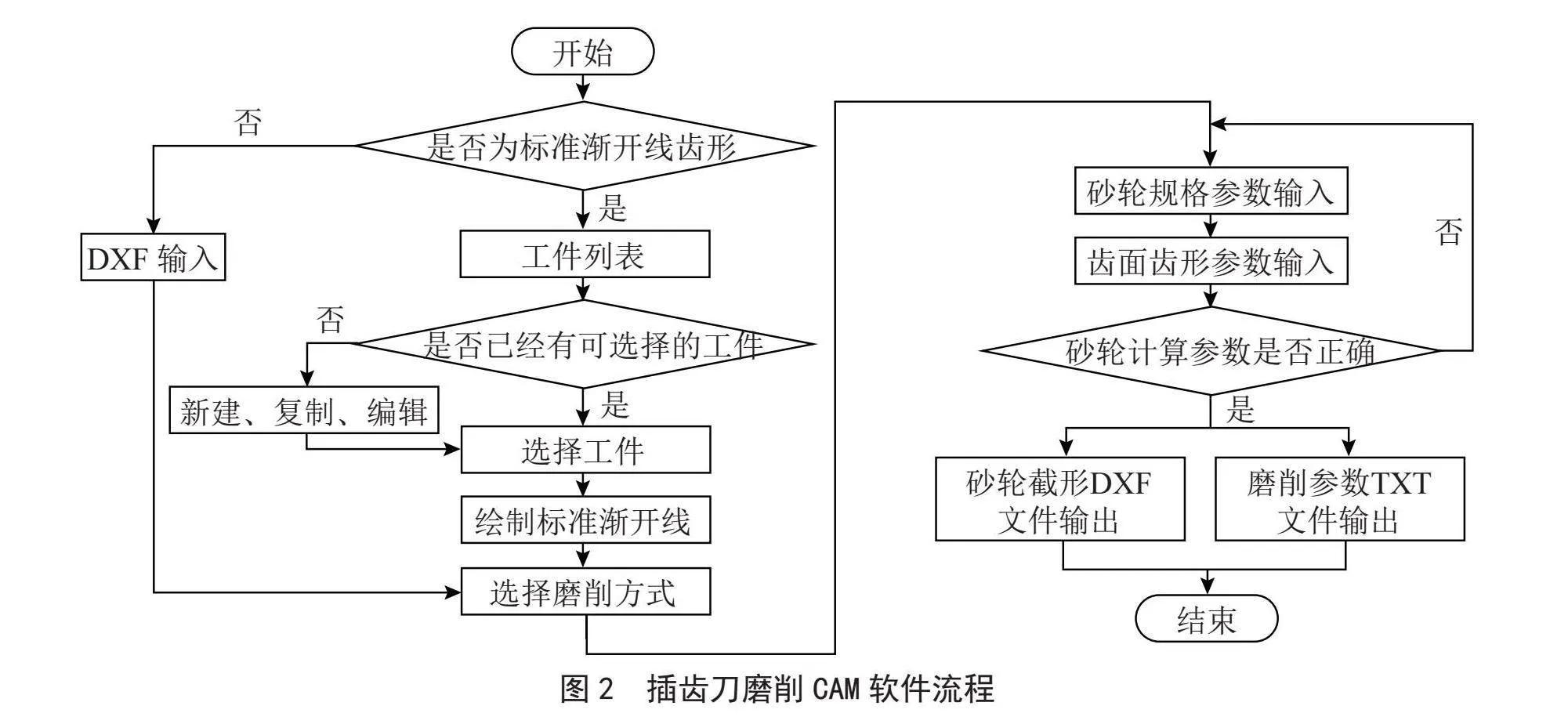

插齿刀磨削软件的流程图如图2所示,展示了从数据输入到最终文件输出的完整操作流程,确保了磨削过程的连续性和可操作性。

2" 功能实现

2.1" 数据输入与管理模块

由于插齿刀通常为单件小批量生产,对数据的管理尤为重要。在插齿刀磨削软件中,数据管理模块负责对刀具相关数据进行系统化的增加、删除、修改、查询操作,以确保数据的准确性和及时性,支持高效的生产过程管理。

插齿刀的主要参数包括齿数、模数、名义压力角、前角和后角等。用户可以手动输入这些参数,或通过DXF文件导入功能直接获取设计图纸中的数据。DXF(Drawing Exchange Format)是一种由AutoCAD使用的文件格式,广泛应用于CAD数据的交换。DXF文件包含点、线、圆等几何元素,这些元素通过成对的组码与组值来表示并存储在文件的ENTITIES段和BLOCK段中。根据本软件的需求,系统仅读取DXF文件的ENTITIES段信息,以提取基本的几何数据。

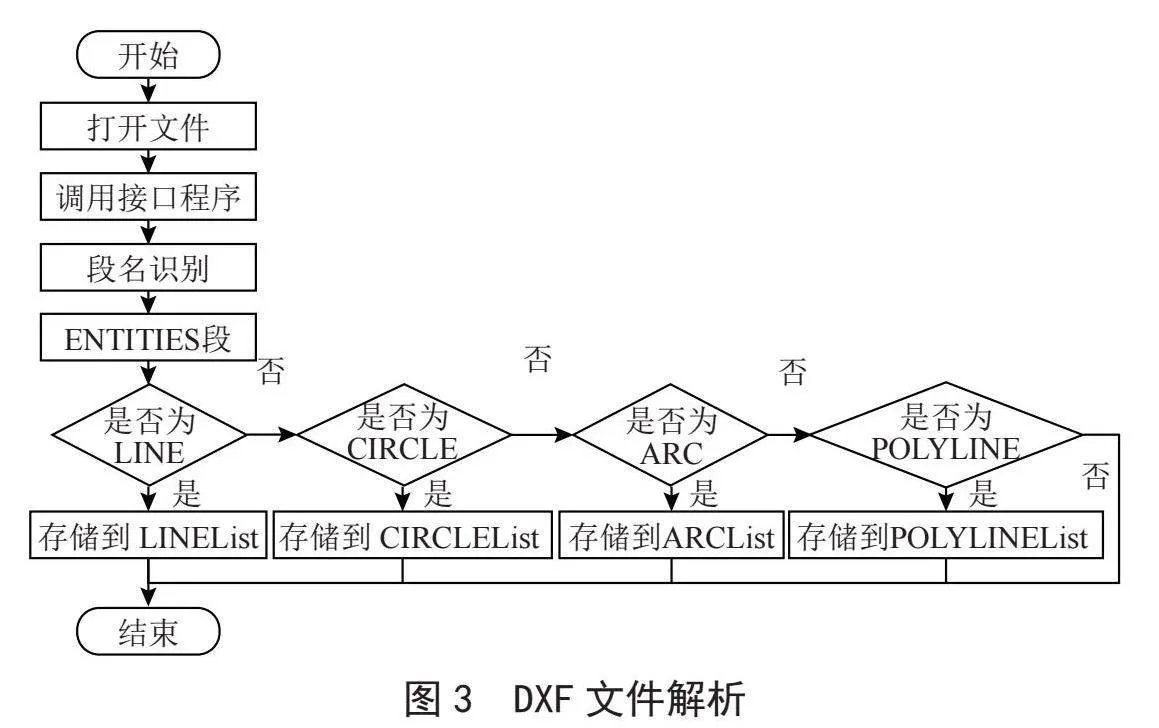

图3展示了DXF文件解析的流程图。在DXF文件解析过程中,系统依次检查图形实体是否为LINE、CIRCLE、ARC或POLYLINE,并将每种类型的图形坐标分别存储在对应的列表中(如LINEList、CIRCLEList等)[1]。通过对DXF文件的解析和数据提取,软件能够有效获取设计图纸中的图形坐标,为后续的砂轮截形计算提供基础数据。该文件导入功能减少了手动输入的工作量,降低了人为错误的风险,确保了数据输入的准确性。

软件将上述参数存储在Access数据库中,以满足后续计算需求。Access数据库具有易于使用、快速开发、多用户访问及基本安全性等优点[2],能够高效的支持插齿刀生产过程中的数据管理需求。

在增加、删除、修改、查询操作中,系统以图号作为主键,以确保每条数据记录的唯一性,实现更高效准确的数据管理。在具体实现的过程中,通过获取文本框中的图号进行数据插入,确保新数据与现有记录匹配,从而维护数据的完整性。

2.2" 数据处理模块

2.2.1" 插齿刀齿形计算

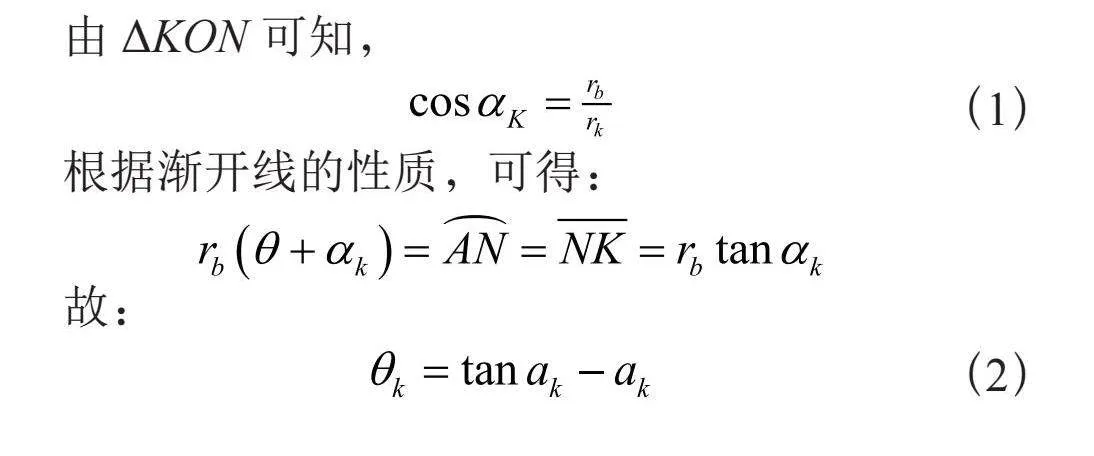

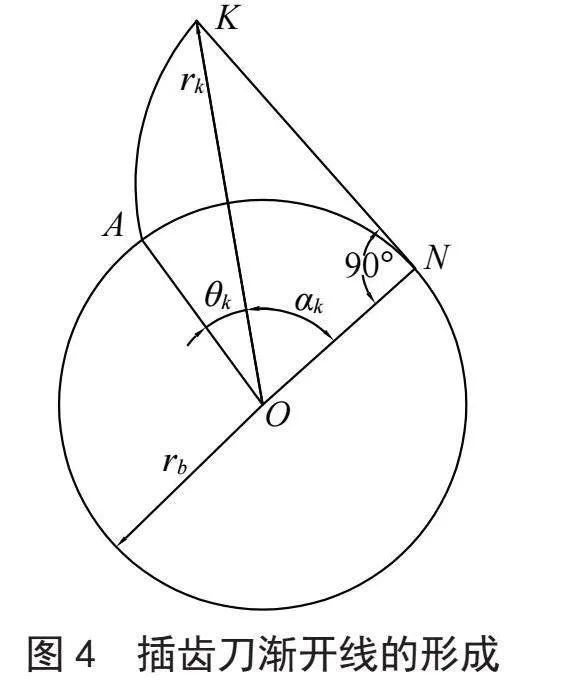

插齿刀的标准齿形为渐开线齿廓。如图4所示,以基圆圆心O为中心,基圆半径为rb,rk为渐开线在任意点K处的向径。基圆圆心O到A点与K点矢径的夹角θk称为渐开线在K点的展角[3-5]。

当此渐开线与其共轭齿廓在K点啮合时,该点所受正压力角的方向与该点的速度方向之间所夹的锐角αk,称为渐开线在点K的压力角。

由ΔKON可知,

(1)

根据渐开线的性质,可得:

故:

(2)

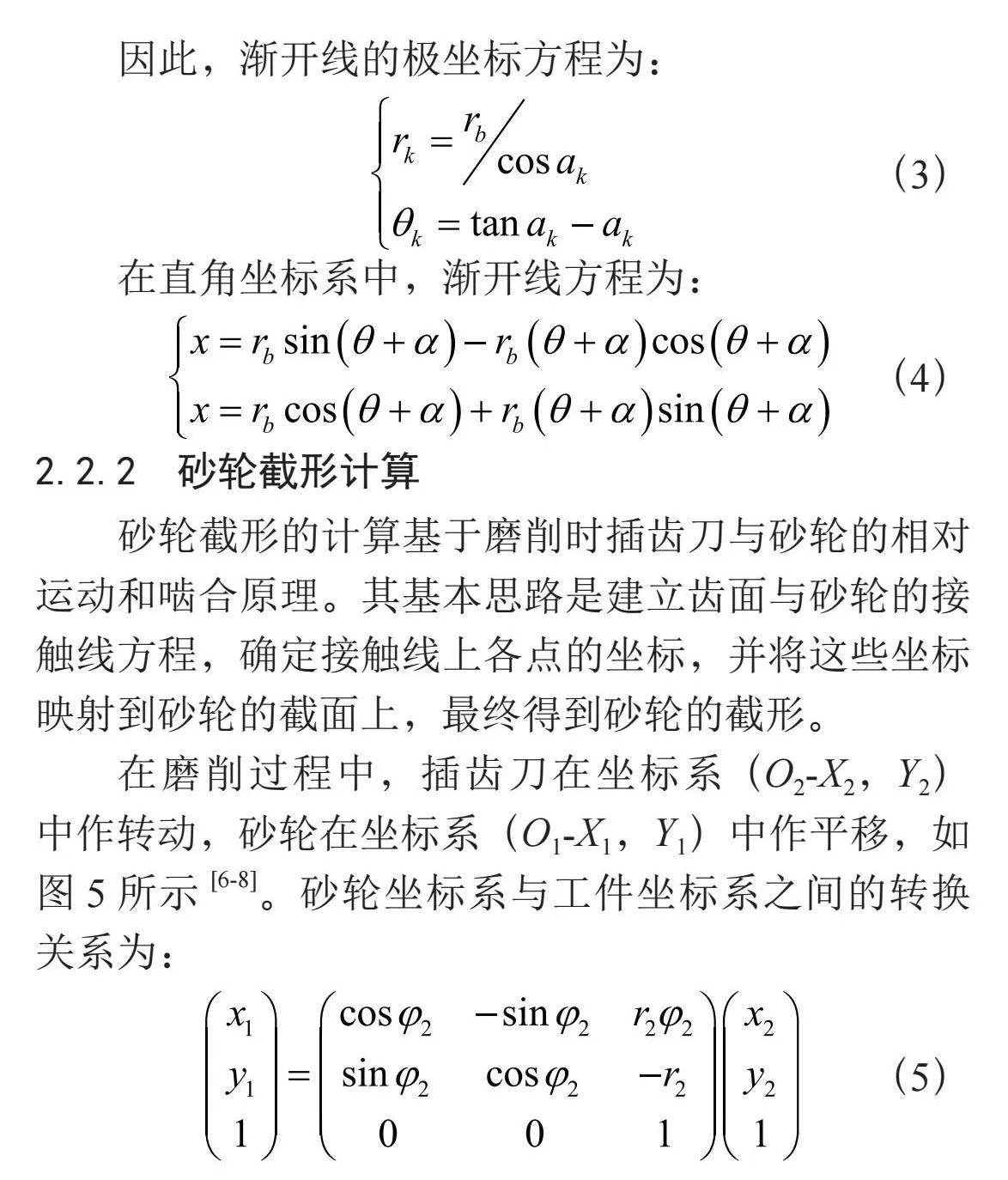

因此,渐开线的极坐标方程为:

(3)

在直角坐标系中,渐开线方程为:

(4)

2.2.2" 砂轮截形计算

砂轮截形的计算基于磨削时插齿刀与砂轮的相对运动和啮合原理。其基本思路是建立齿面与砂轮的接触线方程,确定接触线上各点的坐标,并将这些坐标映射到砂轮的截面上,最终得到砂轮的截形。

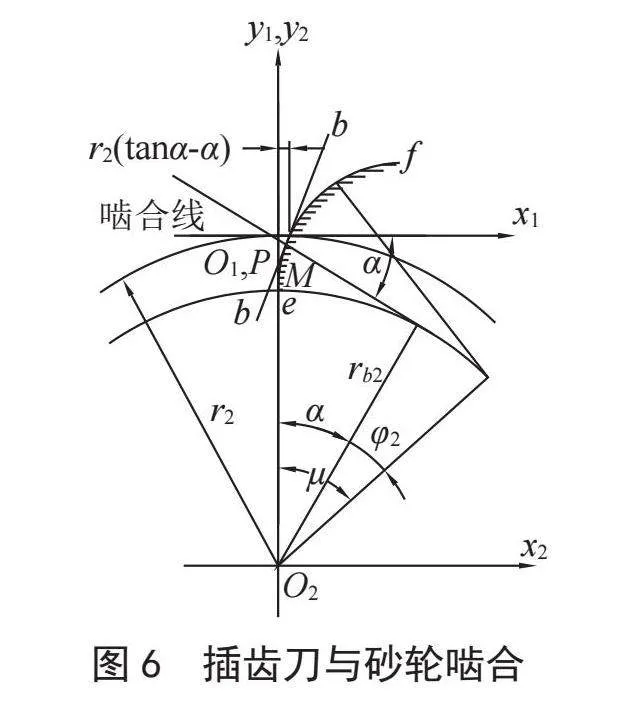

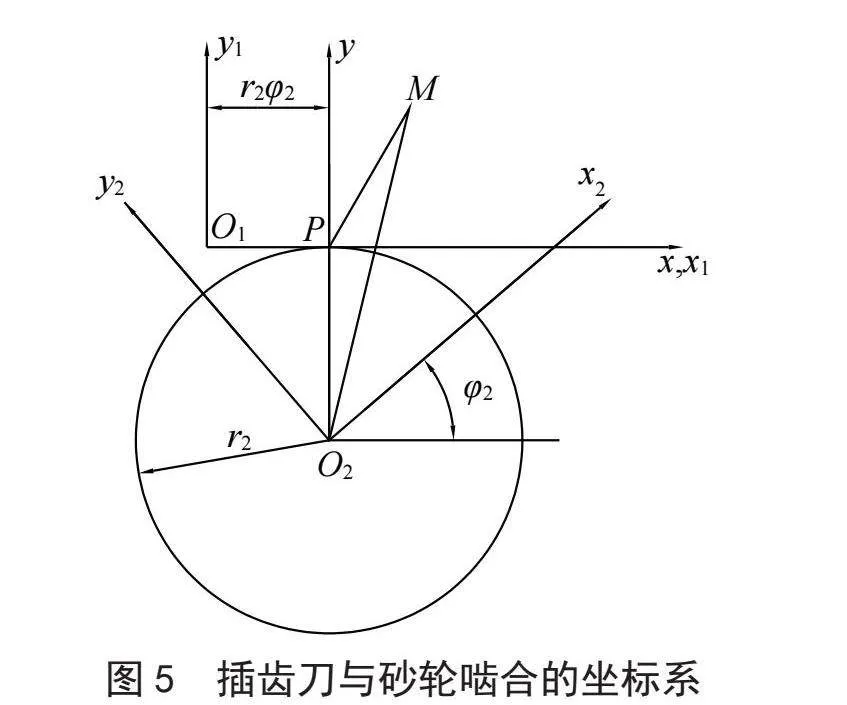

在磨削过程中,插齿刀在坐标系(O2-X2,Y2)中作转动,砂轮在坐标系(O1-X1,Y1)中作平移,如图5所示[6-8]。砂轮坐标系与工件坐标系之间的转换关系为:

(5)

根据插齿刀与砂轮的相对速度条件,以及已知齿形法向矢量等于零的条件,可在插齿刀坐标系中找到一点M,其法线通过O1,则M点即为齿形与砂轮的接触点。当插齿刀转过一个角度,齿形转至另一位置时,可用以上同样的方式求得法线通过此时瞬心点M′。在此过程中,一系列接触点的位置在固定坐标系(P-X,Y)中形成的轨迹称为啮合线(如图6所示),而这些接触点在砂轮截面上的投影轨迹则为所求的砂轮截形。

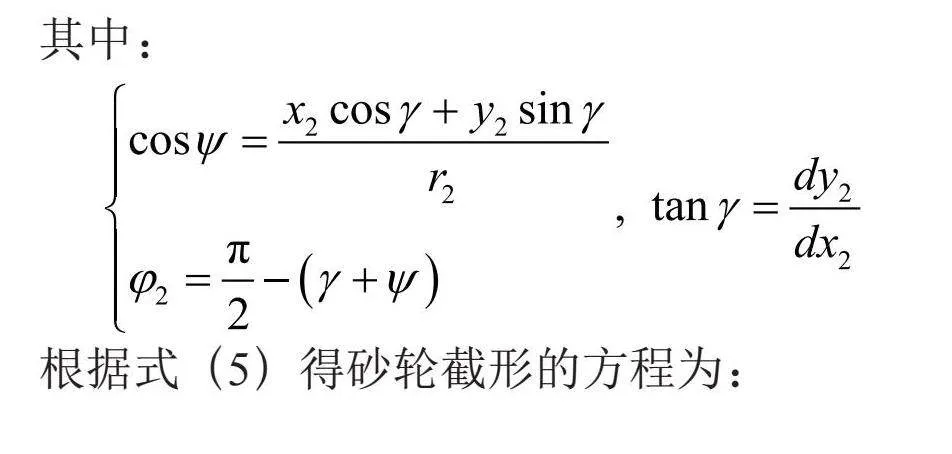

其中:

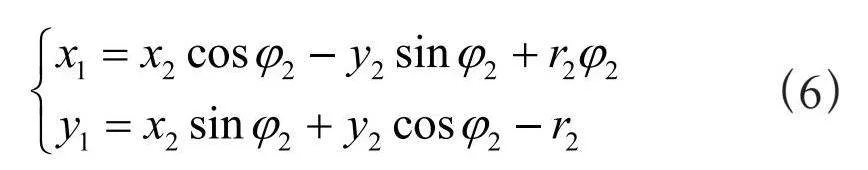

根据式(5)得砂轮截形的方程为:

(6)

2.2.3" 磨削角的选取

在磨削过程中,随着磨削角的增大,砂轮的磨削宽度和参与磨削的砂粒数量会增加,从而提高磨削精度[9-10]。为在加工中获得较高的磨削精度并节省砂轮,应选择较大的磨削角。然而,如果直接使用插齿刀分度圆的压力角进行磨削,虽然能够完成加工,但可能会导致砂轮的过度消耗,造成资源浪费。

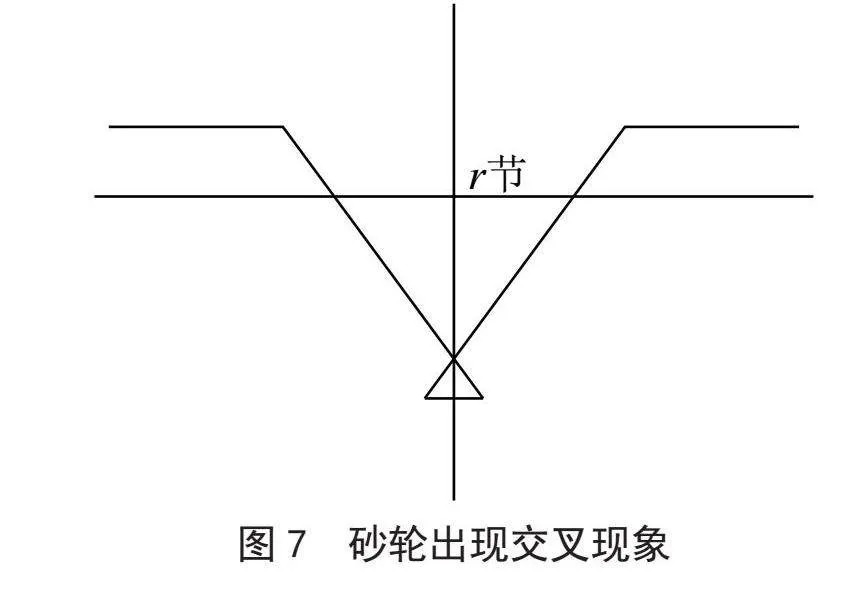

为了经济高效地利用砂轮,该软件设计了多个规格的砂轮,每个规格的磨削角度相差2°,例如20°、22°、24°等。确定最优磨削角的步骤如下:首先将磨削角设定为分度圆压力角加2°,检查砂轮截形是否存在交叉现象。如果没有交叉现象,则继续增加磨削角2°,进行进一步测试;如果出现交叉现象(如图7所示),则说明磨削角过大,需要将角度减小2°。重复该过程,直至找到使砂轮截形最小直径达到0.2 mm的最佳磨削角。

通过该方法,软件能够精确控制磨削角度,避免因过大磨削角而导致的砂轮过度磨损,从而在保障磨削精度的同时显著减少了砂轮的消耗。这种优化不仅节约了磨削资源,还延长了砂轮的使用寿命,大大提高了整体加工效率,降低了生产成本。

3" 交互界面

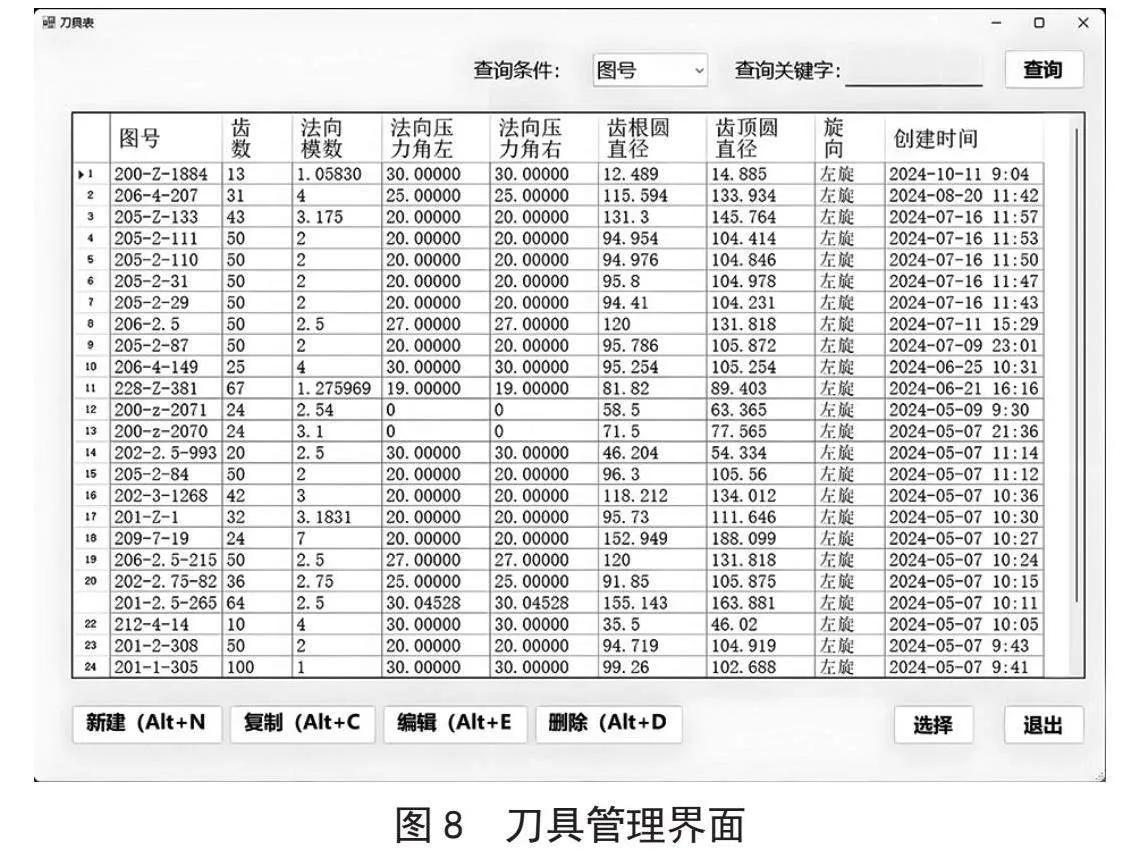

为了便于操作人员高效、便捷地使用所开发的插齿刀磨削软件,系统针对每个功能模块设计了相应的交互界面,以优化操作体验,提升使用效率。图8展示了刀具管理界面。在该界面中,用户可以基于插齿刀的图号进行参数的输入、编辑和删除操作,以便灵活管理各类工件信息。当某工件需要二次加工时,用户可以直接调用此前保存的参数数据,无须重新输入,从而大大简化了操作流程,提高了整体工作效率,降低了操作复杂性。此外,参数数据的重复利用也有助于确保加工的一致性,减少因重复输入造成的误差。

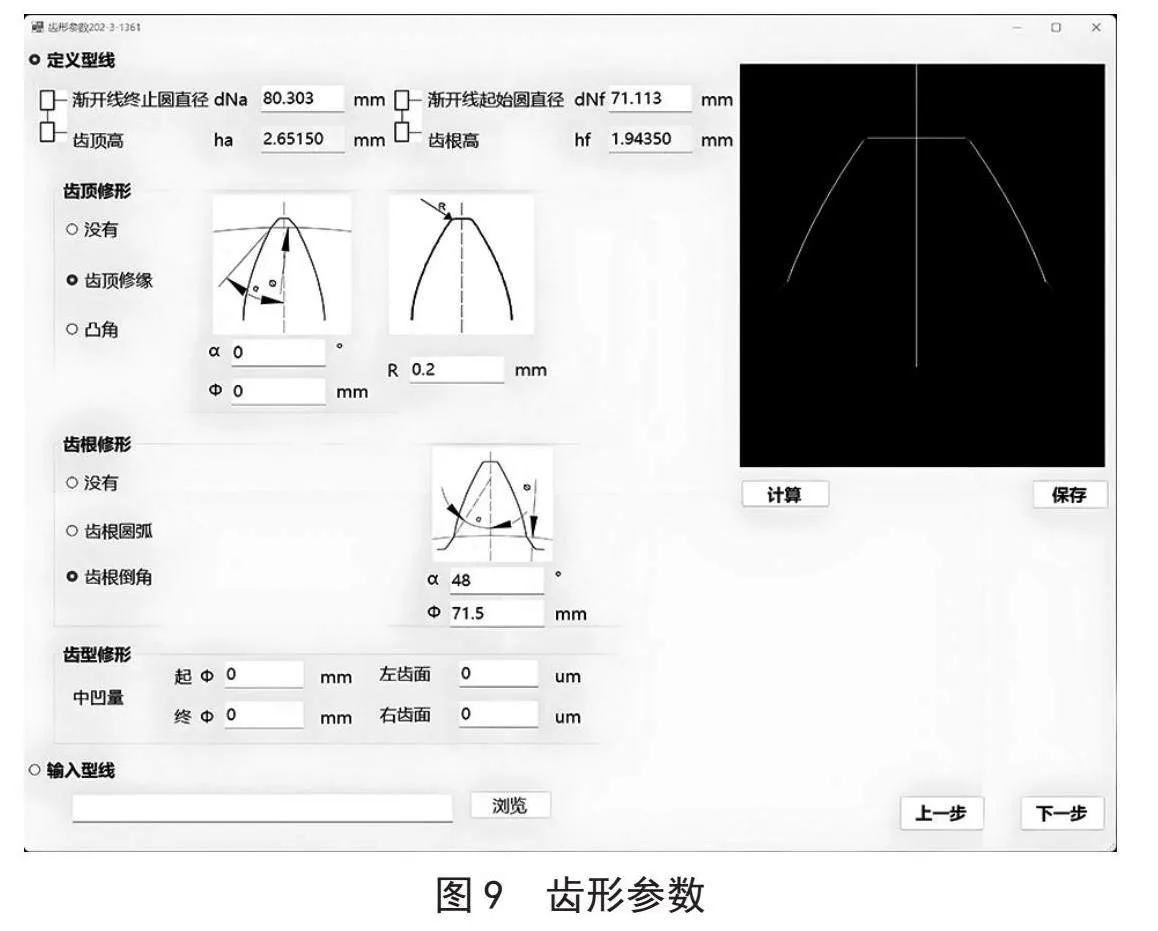

图9展示了齿形生成界面。在该界面中,图8中选择的刀具参数会自动传递至图9,以便进行齿形计算。用户可以根据实际加工需求选择多种修形方式,包括齿形修缘、凸角、齿根圆弧、齿根倒角和齿型修形等。系统根据用户选择的修形方式和输入的参数完成齿形计算,并自动生成DXF文件,以便在后续加工环节中使用。为了进一步提升操作的便捷性,下次选择该工件时,系统会自动加载先前的修形方式,避免了重复操作。此外,该页面还支持直接输入型线数据,以满足特定的设计需求。

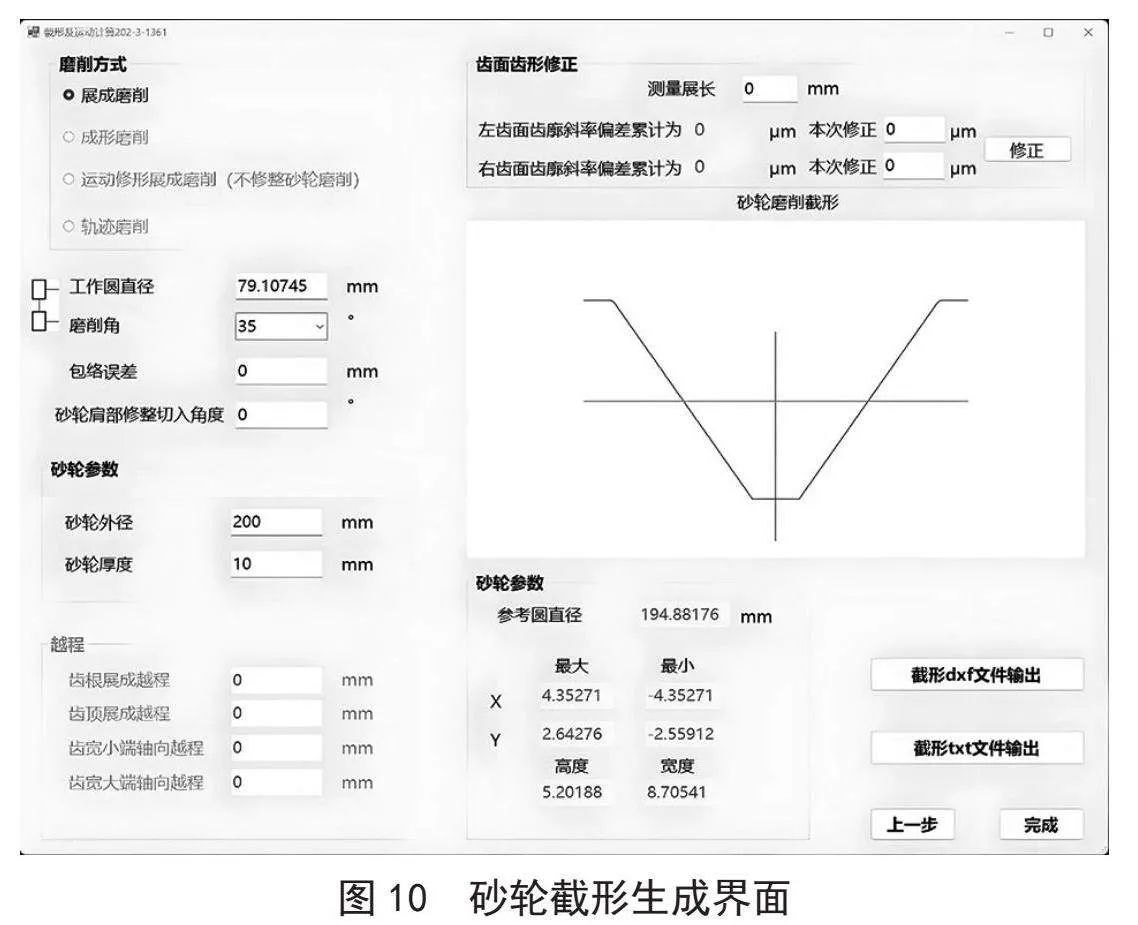

图10展示了砂轮截形生成界面。基于图9中的插齿刀齿形,系统在此界面中对砂轮截形进行自动计算。操作人员可以根据具体加工要求在界面上调整磨削角度,以便控制磨削加工。若一次加工后需要对齿形进行修正,用户还可以通过输入新的数值来生成修正后的砂轮截形,从而实现精准的二次加工。此外,该界面还支持将砂轮截形导出为DXF文件,以及磨削参数的TXT文件,为后续加工环节提供详细的技术支持。这些导出功能确保了系统生成数据与加工设备的良好对接,便于操作人员在后续工序中准确执行磨削操作。

通过对各交互界面的设计,该系统实现了高效的参数传递与管理,显著提升了操作便捷性和工作效率,为插齿刀磨削过程中的精确控制提供了可靠支持。

4" 验证案例及实验

基于开发的插齿刀磨削软件,按照图纸输入相应的工件参数,并通过各功能按钮执行相应操作,实现插齿刀磨削参数的自动化输出。随后,根据软件生成的砂轮截形对工件进行磨削加工。

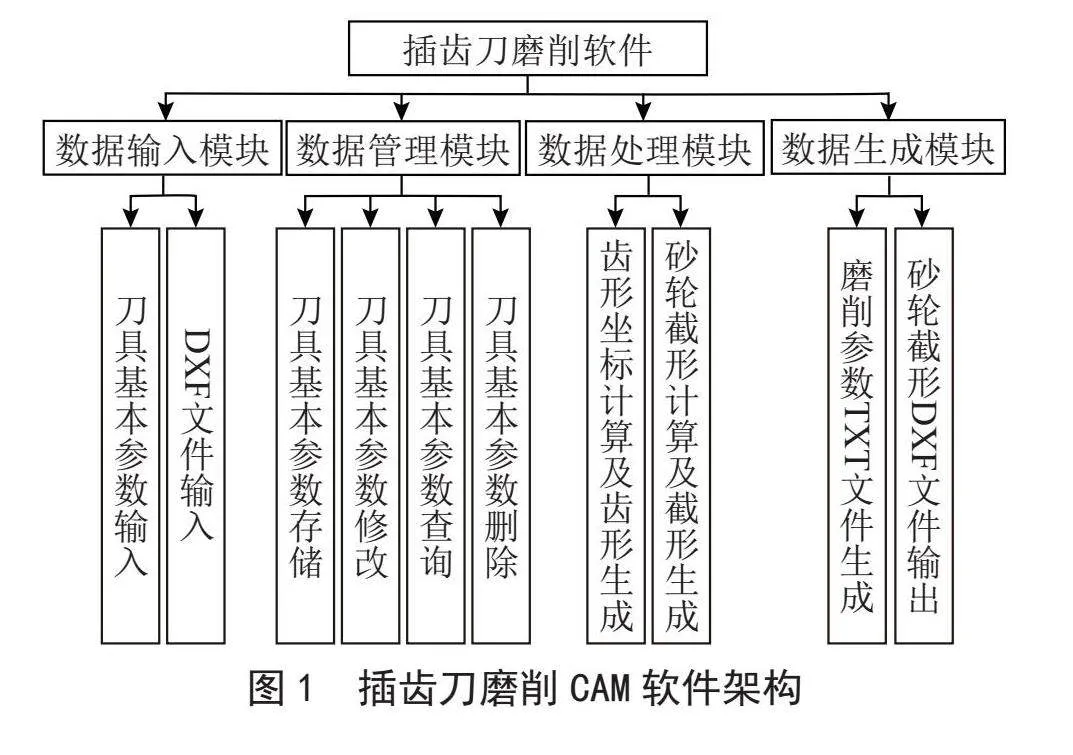

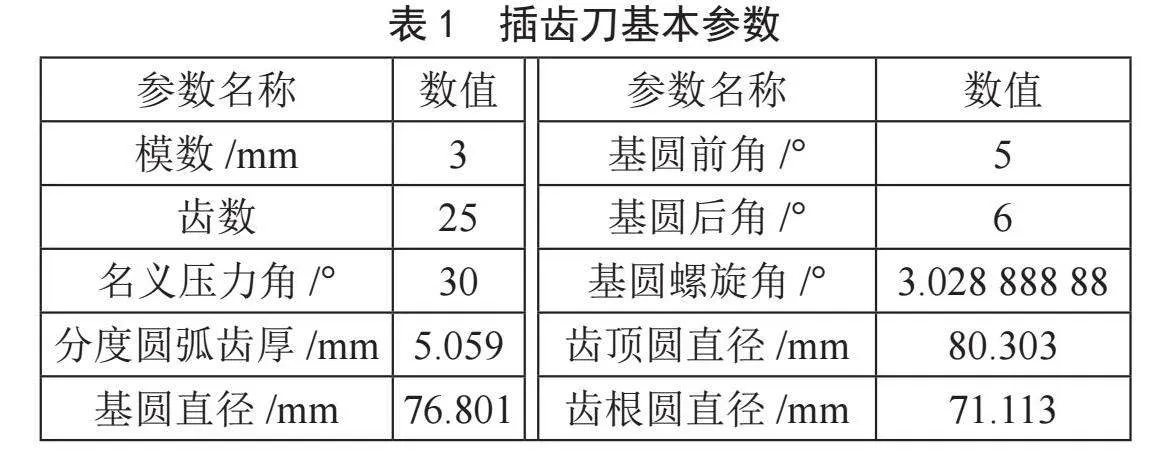

实验平台采用HSM400机床,检测平台为P40。这些设备能够满足课题的实验需求。本实验所使用的插齿刀的基本参数如表1所示,其检测结果如图11所示。

5" 结" 论

本研究围绕插齿刀磨削过程的自动化需求,开发了一套高效的插齿刀磨削软件系统,实现了插齿刀磨削参数的自动化计算与输出。软件包括数据输入、数据管理、数据处理和数据生成等模块,能够有效支持插齿刀磨削过程中的数据处理需求。通过DXF文件导入功能,系统自动提取工件图纸中的几何数据,为齿形与砂轮截形的计算提供了可靠的数据基础,极大地减少了手动操作,提高了加工精度和效率。

在磨削过程中,通过合理选取磨削角度和砂轮规格,软件实现了砂轮的经济利用,减少了资源浪费,并延长了砂轮的使用寿命。实验验证结果表明,基于该软件生成的磨削参数能够满足插齿刀的加工要求,且生成的砂轮截形精度达到了预期效果,为进一步优化插齿刀加工提供了有力支持。

总体而言,本研究开发的插齿刀磨削软件系统大幅提升了插齿刀磨削过程的自动化水平,显著提高了磨削效率和精度,具有良好的应用价值和推广前景。

参考文献:

[1] 周盈.基于DXF文件的刀具磨削数控系统开发 [J].机电工程技术,2019,48(12):95-97+171.

[2] 蔡洪涛.基于Access数据库技术的案例库系统的设计与开发 [J].现代信息科技,2022,6(18):188-191.

[3] 袁哲俊.齿轮刀具设计 [M].北京:国防工业出版社,2014.

[4] 张静双,李辉.摆线齿插齿加工刀具刃形设计 [J].机床与液压,2020,48(14):114-118.

[5] 邹业明.非对称渐开线齿轮数控插齿刀具角度优化与加工误差分析 [D].长沙:湘潭大学,2021.

[6] 吴序堂.齿轮啮合原理:第2版 [M].西安:西安交通大学出版社,2009.

[7]《磨齿工作原理》编写组.磨齿工作原理 [M].北京:机械工业出版社,1977.

[8] 张易坤.渐开线变齿厚齿轮展成磨削加工方法研究 [D].兰州:兰州理工大学,2022.

[9] 马建润,石利军,江渊,等.20°压力角滚刀加工25°压力角齿形的工艺 [J].机械制造,2022,60(5):81-82+92.

[10] 韩军,段荣鑫,张磊,等.采用多岛遗传算法的插齿刀几何参数优化研究 [J].机械科学与技术,2021,40(5):749-754.

作者简介:章黎萌(1998—),女,汉族,陕西安康人,硕士研究生在读,研究方向:计算机辅助精密制造;王林艳(1974—),女,汉族,陕西渭南人,高级工程师,工学硕士,研究方向:计算机辅助测试。