摘" 要:针对传统的人工清车方式存在效率低、劳动强度大和清理不彻底等问题,提出一种基于智能控制与传感技术的火车车厢智能清车系统。该系统包括移动平台、清扫系统、升降系统、激光传感系统、负压输送系统、电气控制系统,利用激光传感技术、负压输送技术、电气控制技术、液压驱动技术、计算机视觉技术,进行火车车厢的高效、智能、环保清车作业。企业实践验证结果表明,该系统能有效满足企业需求,实现上述功能,提高清车效率。

关键词:火车车厢;智能清车;智能控制;传感技术

中图分类号:TP311;U294.26" 文献标识码:A" 文章编号:2096-4706(2024)24-0175-07

Design and Implementation of Intelligent Railcar Cleaning System Based on Smart Control and Sensing Technologies

FENG Wendong1, XIAO Yongyuan1, CHENG Yong1, LI Wei1, LU Degao2, WU Binyun2

(1.Jinan Design Institute of China Railway Engineering Design and Consulting Group Co., Ltd., Jinan" 250022, China; 2.Guangdong Huibo Robotics Technology Co., Ltd., Foshan" 528225, China)

Abstract: In view of the traditional manual railcar cleaning method, which has problems such as low efficiency, high labor intensity, and incomplete cleaning, this paper proposes an intelligent railcar cleaning system based on smart control and sensing technologies. This system comprises a mobile platform, cleaning system, lifting system, laser sensing system, negative pressure transport system, and electrical control system. The system utilizes laser sensing, negative pressure transport, electrical control, hydraulic drive, and computer vision technologies to perform efficient, intelligent, and eco-friendly railcar cleaning work. Practical enterprise validation results demonstrate that the system could effectively meet the corporate needs, achieve the aforementioned functions and improve railcar cleaning efficiency.

Keywords: railcar; intelligent railcar cleaning; smart control; sensing technology

0" 引" 言

随着现代铁路货运的发展,火车车厢的清理工作成为保证铁路运输效率和货物质量的重要环节。传统的清车方式依赖大量的人工操作,不仅效率低下、劳动强度大,而且存在清理不彻底的问题,影响后续货物的装载质量和运输安全。特别是在运送煤炭等散装物料的过程中,车厢内残留的煤炭不仅影响环保,还造成资源浪费。因此,开发一种高效、智能化的清车系统已成为铁路货运行业的迫切需求。

在国外,火车车厢智能清车系统的研究和应用已有一定的进展。例如,美国的铁路运输公司Union Pacific和BNSF采用了先进的清车技术,结合激光传感器和机器人技术,实现了车厢内部的自动清理和物料回收。德国的Deutsche Bahn公司则开发了基于机器视觉和传感技术的智能清车系统,能够自动检测和清理车厢内部残留的物料,并对清理效果进行实时监控。这些系统大大提高了清车效率和清洁度,减少了人工操作和环境污染[1]。

在国内,火车车厢智能清车系统的研究起步较晚,但近年来随着技术的发展和市场需求的增长,相关研究和应用也逐渐增多。中国铁道科学研究院和清华大学等高校和科研机构开始探索基于智能控制和传感技术的清车系统设计,并取得了一定的成果。例如,中国铁道科学研究院开发了一种基于PLC控制和激光传感技术的智能清车系统,能够实现车厢内部的高效清理和物料回收[2]。清华大学的研究团队则提出了一种基于机器视觉和多传感器融合的清车系统方案,验证了其在实验环境中的可行性和高效性[3]。

本论文旨在结合先进的高压水射流清洗技术、自动控制系统以及传感技术,设计并实现一种基于智能控制与传感技术的火车车厢智能清车系统,提升火车车厢清车的整体效率,以期为火车车厢清车提供一种高效、智能、环保的解决方案,并为相关领域的研究和实践提供有价值的参考。

1" 需求分析

1.1" 高效的清扫能力

传统的火车车厢清扫方式主要依赖人工操作,不仅效率低下,而且存在清扫不彻底的问题。这种方式耗时长、劳动强度大,影响火车周转速度和货物运输效率。尤其是在煤炭运输等散装物料运输中,残留物料容易造成车厢污染,影响下一批货物的装载和运输质量[4]。因此,为了提高清扫效率,智能清车系统需要具备高效的清扫能力。这包括快速分离车厢内壁的残留物、集中清理散落的物料,以及在最短时间内完成整个车厢的清扫作业。系统应采用高效的清扫机械装置,如盘刷、绞龙等,配合强力吸尘装置,确保清扫作业高效、彻底。此外,系统需要具备连续作业能力,能够在多个车厢之间快速切换,保持高效运转。

1.2" 自动化智能操作

随着人工成本的上升和对作业安全的要求提高,依赖人工操作的清车方式面临巨大挑战。智能化、自动化的清车系统不仅能够减少对人工的依赖,还可以提高作业的安全性和一致性,降低人为失误的风险[5]。因此,智能清车系统需要实现高度的自动化和智能化操作。这要求系统具备自主导航和定位功能,通过激光传感器、视觉传感器等技术,准确检测车厢内部结构和物料分布情况。系统应能够自动规划清扫路径,灵活避障,并根据清扫进度和环境变化实时调整操作策略。控制系统以PLC为核心,结合传感器数据和智能算法,实现对清扫过程的全程监控和智能决策,确保作业的高效、安全和智能化。

1.3" 灵活的自适能力

火车车厢的类型和尺寸多样,内部结构复杂,清扫系统需要能够适应不同车厢的清扫需求。此外,不同货物残留的物料性质和清扫难度各异,系统需要具备较强的环境适应能力,以应对各种清扫挑战[6]。因此,智能清车系统需要具备灵活的自适应能力,能够在不同类型和尺寸的车厢内高效作业。这要求系统的清扫装置具有高度的可调节性,例如盘刷和吸尘口的高度、角度和位置应能灵活调整,以适应不同车厢的内部结构和物料分布情况。系统的传感器和控制系统需要实时感知车厢内环境变化,动态调整清扫参数,确保清扫效果的稳定和一致。此外,系统应能快速适应不同的作业环境,包括温度、湿度和光照等变化,提高作业的可靠性和适应性。

1.4" 防尘达环保要求

在清扫过程中,煤炭等散装物料容易产生大量粉尘,对环境造成污染,并影响操作人员的健康。随着环保法规的日益严格,清车系统需要在清扫过程中有效控制粉尘,确保作业过程符合环保要求[7]。因此,智能清车系统需要配备高效的防尘和环保装置,确保在清扫过程中有效控制粉尘污染。系统应采用密闭吸尘装置和负压输送系统,将清扫过程中产生的粉尘和物料集中收集和处理,防止粉尘外逸。过滤系统需要具备高效的除尘能力,确保排放空气达到环保标准。此外,系统设计需要考虑低噪音和低能耗,进一步减少对环境的影响。通过这些措施,确保智能清车系统在高效作业的同时,符合环保法规的要求,保护环境和操作人员的健康。

1.5" 设备需易于维护

清车系统在频繁的作业过程中会受到磨损和损耗,设备的维护和保养是保障系统长期稳定运行的重要因素。传统设备维护复杂、成本高,不仅增加了运营成本,还可能导致设备长时间停机,影响作业效率[8]。因此,智能清车系统需要设计成易于维护的结构,降低维护成本,提高设备的可用性。系统应采用模块化设计,各功能模块可以独立拆卸和更换,方便快速维修和保养。关键部件如盘刷、绞龙和吸尘口应采用耐磨材料,延长使用寿命,减少更换频率。系统应配备故障检测和预警功能,及时发现和排除故障,避免因设备故障导致的停机。此外,系统应提供详细的维护手册和操作指南,操作人员可以快速掌握设备的维护和保养方法,进一步提高设备的维护效率和作业连续性。

2" 系统设计与实现

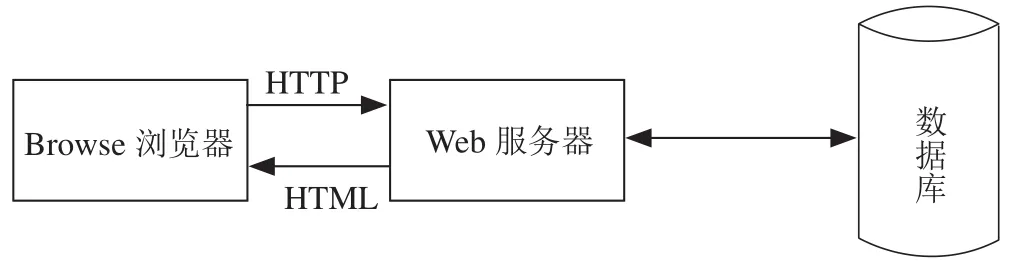

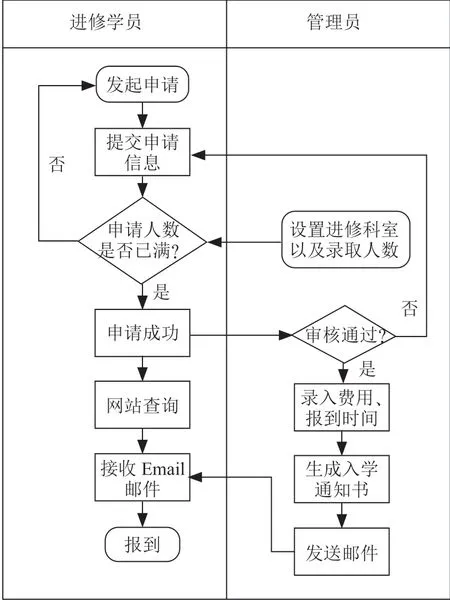

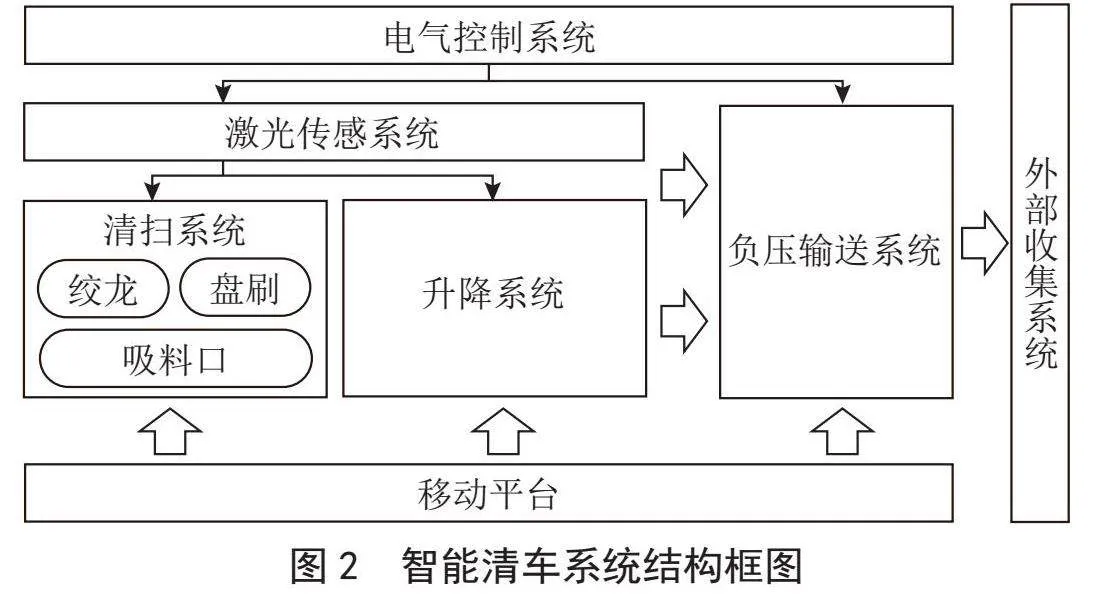

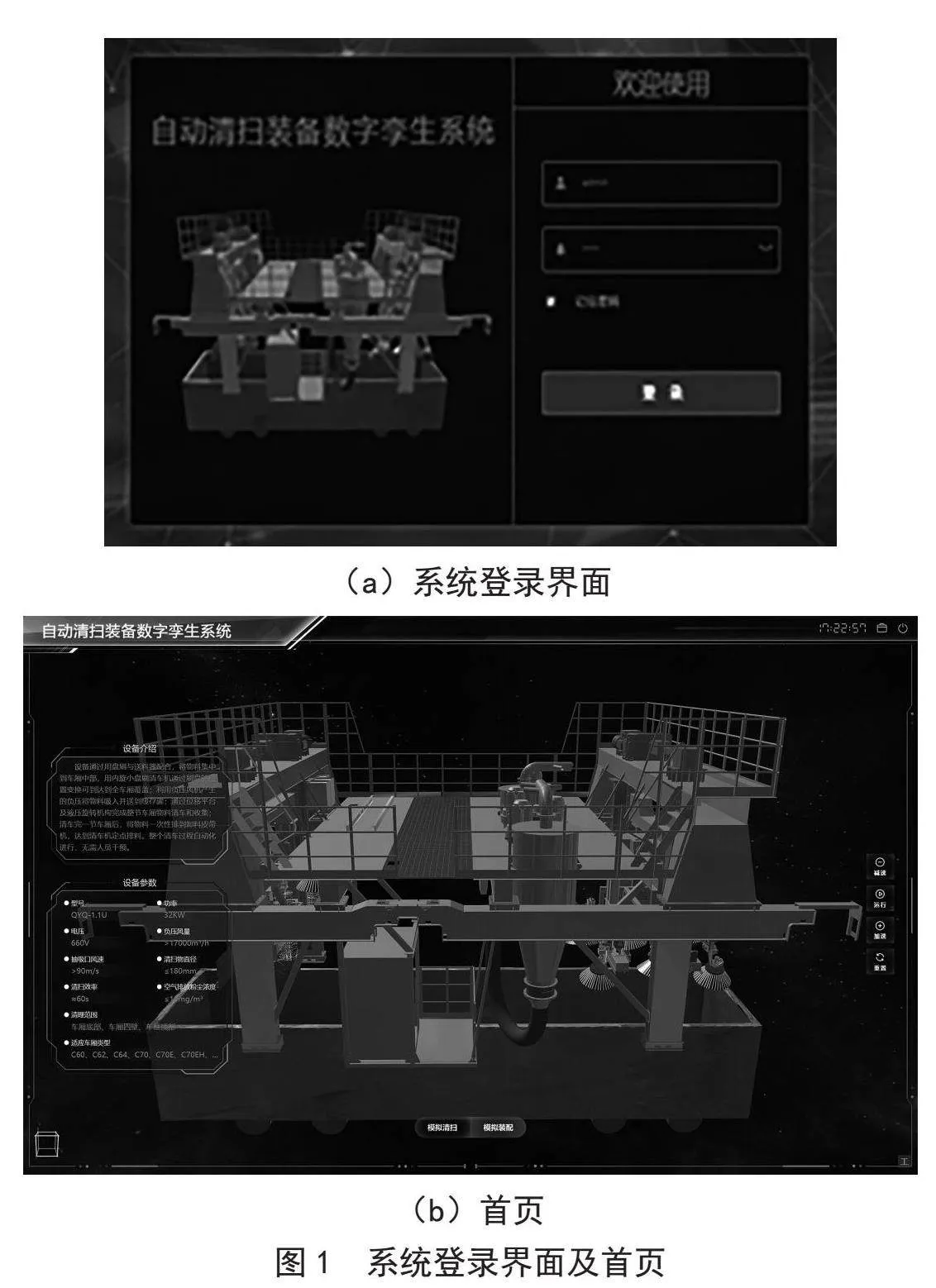

基于智能控制与传感技术的火车车厢智能清车系统设计,旨在满足高效清扫、自动化操作、灵活自适应、防尘环保和易于维护等需求。系统主要由以下几部分构成:移动平台、清扫系统、升降系统、激光传感系统、负压输送系统和电气控制系统。系统登录界面及首页,如图1所示。

其中移动平台是整个系统的基础,所有其他系统都安装在其上,并通过其进行移动;清扫系统负责实际的清扫工作,盘刷和绞龙分离物料,吸料口通过负压系统收集物料;升降系统调整清扫头的高度,确保清扫系统能覆盖车厢的不同区域;激光传感系统提供车厢内部的实时数据,指导清扫系统和升降系统的工作;负压输送系统集中处理清扫下来的物料,防止污染;电气控制系统协调所有部分的运行,通过传感器数据实现智能控制和优化操作。各部分相互协作,形成一个高效、智能的清车系统,各部分之间的相互关系如图2所示。

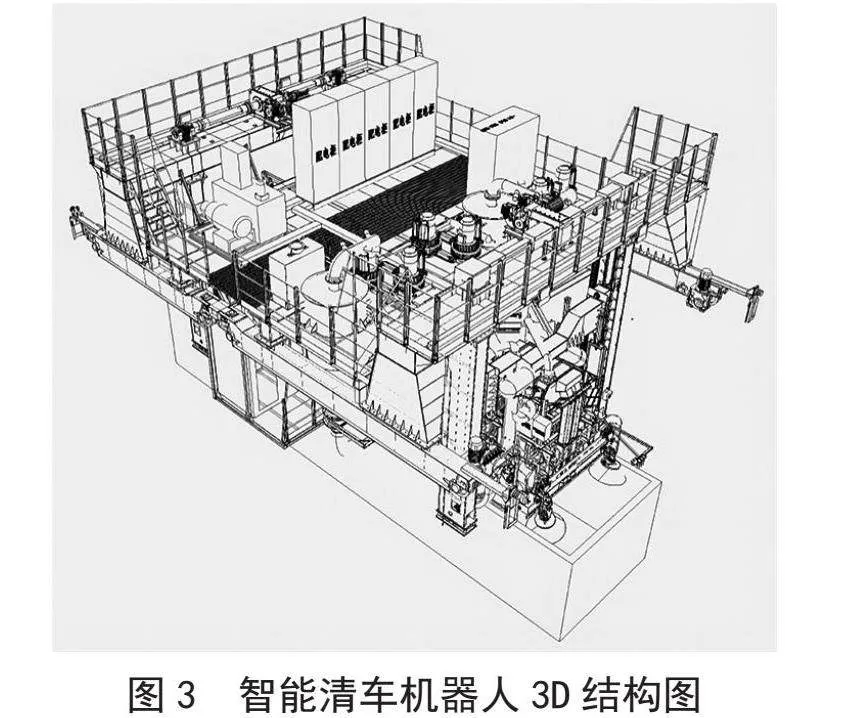

智能清车系统的载体为智能清车机器人,其对应的3D结构设计如图3所示。

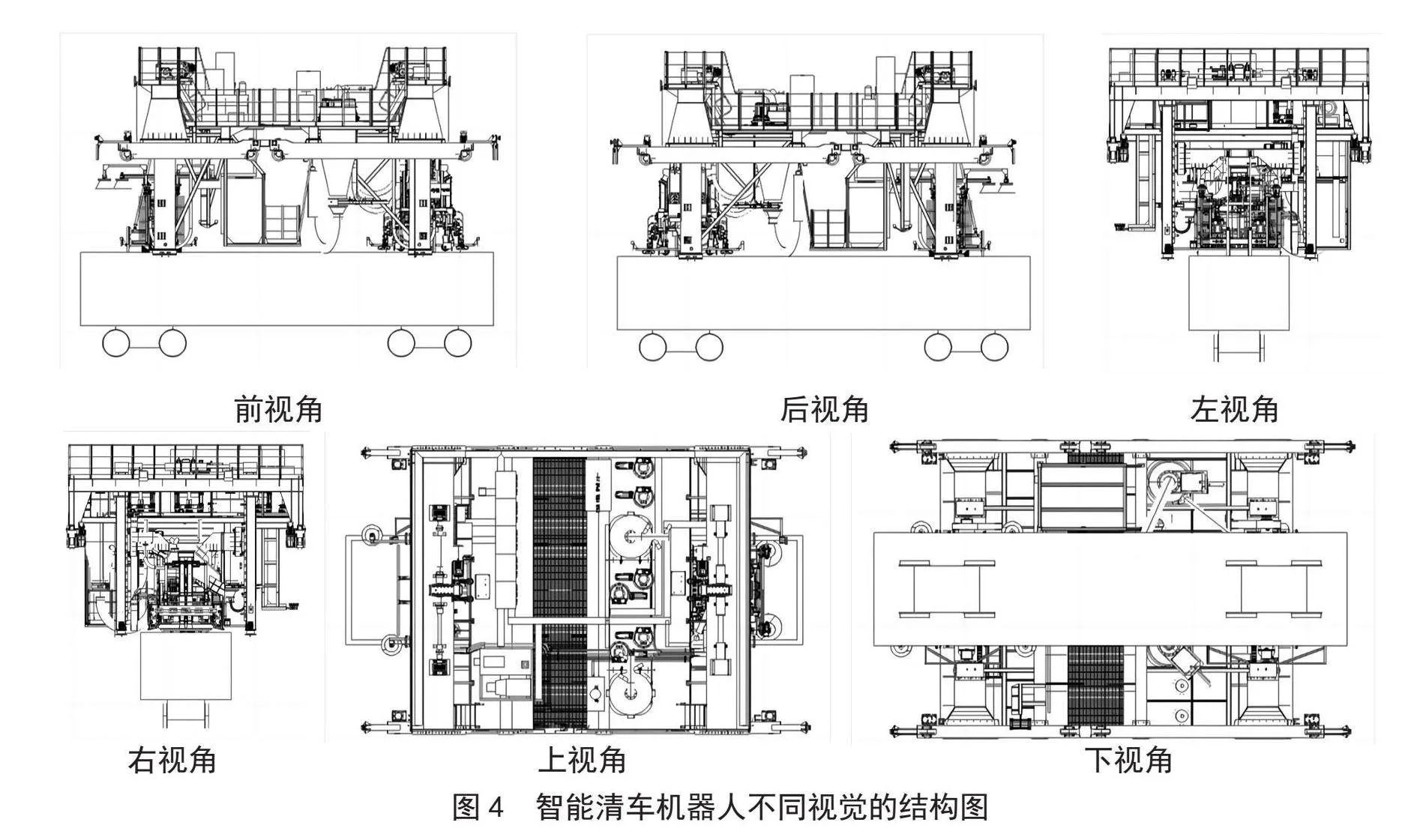

上述智能清车机器人不同视角的结构设计如图4所示。

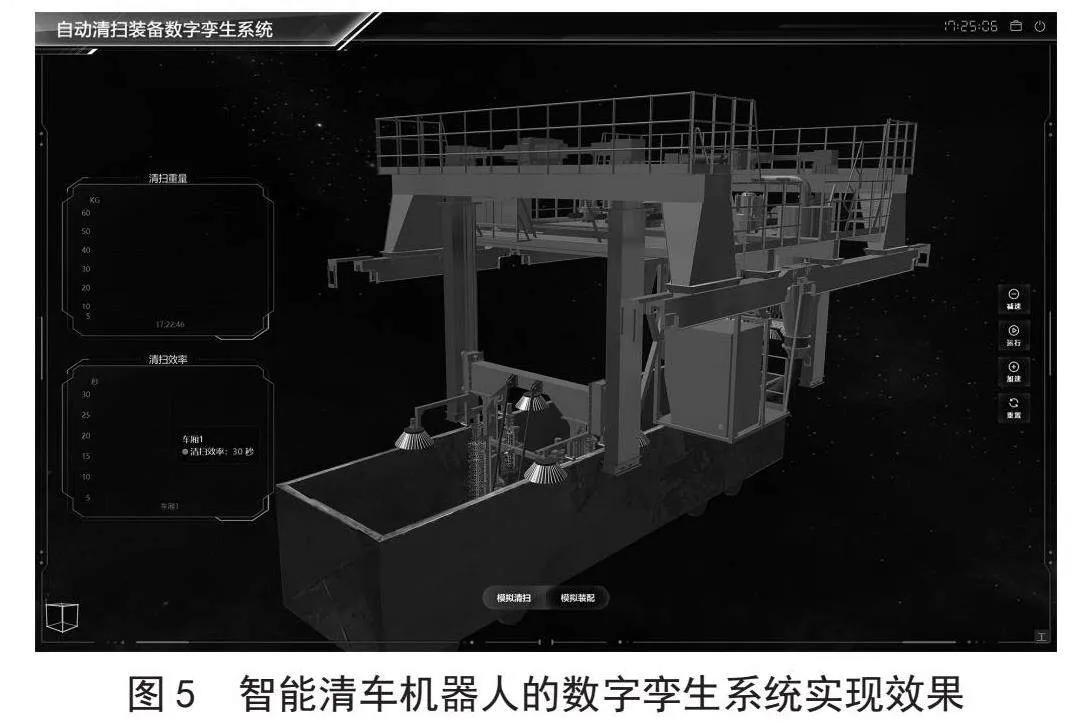

上述智能清车机器人在数字孪生平台的整体实现效果如图5所示。

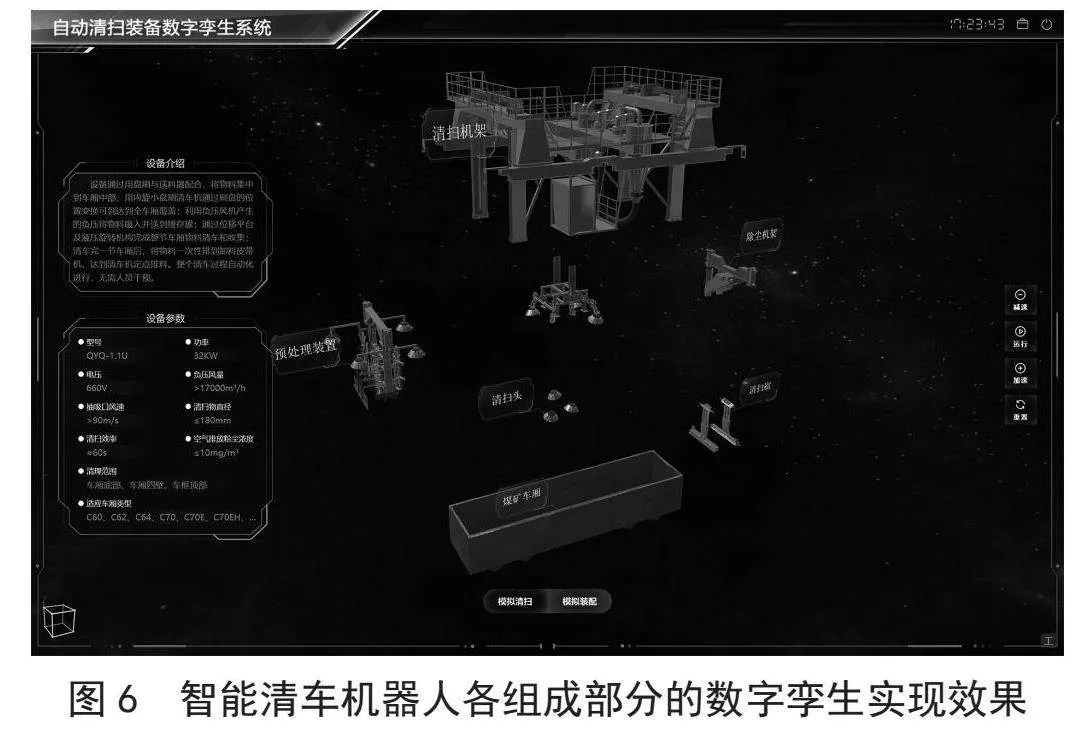

上述智能清车机器人各组成部分的数字孪生实现效果如图6所示。

2.1" 移动平台

移动平台是整个清车系统的基础,承担着支撑和移动清车设备的重要任务。其设计需具备较高的稳定性和承载能力,确保在各种作业环境中都能保持平稳运行。为实现这一目标,移动平台采用了高强度的钢结构框架,具有优异的强度和耐久性,能够承受系统的全部重量和作业时产生的动态负载。配备的高强度轮胎和电动驱动系统使得平台能够在铁轨上平稳移动,保证了在不同工况下的灵活性和机动性。

在具体设计上,移动平台不仅要能够承载清扫系统、升降系统、激光传感系统、负压输送系统和电气控制系统等关键部件,还需要具备良好的布局和安装条件。平台上设置有多个安装位,这些安装位经过精密设计和优化布局,以确保各系统之间的协调运行和有效集成。安装位的位置和固定方式可以根据实际需要进行调整和优化,以适应不同类型和型号的火车车厢。此外,为了提高移动平台的操作便利性和安全性,平台设计中还考虑了防滑措施和应急制动系统。防滑措施包括防滑表面处理和防滑装置,确保在潮湿或有油污的环境下,平台仍能安全稳定运行。应急制动系统则在平台意外停止或紧急情况下,能够迅速启动,确保系统和人员的安全。

2.2" 清扫系统

清扫系统是火车车厢智能清车系统的核心部分,负责彻底清理车厢内的残留物料,确保清洁过程的高效和彻底。该系统设计需要具备强力清扫和高效吸尘功能,以应对不同种类和程度的车厢内残留物,确保车厢在短时间内得到全面清扫。为实现这一目标,清扫系统由多组关键部件构成,包括对称布置的盘刷、盘刷水平横移机构、后置绞龙、主副两组吸料口及其液压驱动运动机构。

在具体设计上,清扫系统采用两组对称布置的盘刷,盘刷通过水平横移机构在车厢内移动,能够覆盖车厢内壁的各个角落。盘刷的主要功能是分离车厢内壁的残留物,通过旋转和摩擦作用将附着的物料有效剥离。后置绞龙位于盘刷之后,负责将分离出的物料集中到一起,方便后续处理。绞龙的设计使其能够有效地将大量物料快速传送到吸料口位置,避免二次污染和物料残留。此外,清扫系统还配备了主副两组吸料口,吸料口通过负压系统作用,将绞龙集中起来的余料迅速吸除。负压系统不仅提高了吸料效率,还能有效防止粉尘和微小颗粒的扩散,确保清扫过程中的环保和卫生。盘刷和绞龙的操作由液压系统驱动,液压系统能够根据车厢内部情况自动调整清扫设备的位置和力度,确保清扫效果的最佳化。液压系统的灵活性使清扫系统能够适应不同车厢的尺寸和形状,提供定制化的清扫方案。

2.3" 升降系统

升降系统是火车车厢智能清车系统中的关键组件,负责调整清扫头的高度,以确保清扫设备能够全面覆盖车厢内的不同区域,实现全方位、无死角的清扫效果。为达到这一目的,升降系统设计需具备高精度和高可靠性的特点,以应对各种复杂的作业环境和清扫需求。

在具体设计上,升降系统采用井架及其导向与卷扬机构相结合的方式,实现清扫头的上下移动。井架结构采用高强度材料制造,具有优异的刚性和稳定性,能够承受清扫头的重量及作业时产生的振动和冲击。井架的导向机构经过精密设计,确保清扫头在升降过程中的平稳和精准定位,避免因晃动或偏移影响清扫效果。其中,卷扬机构是升降系统的核心驱动装置,由高性能电机驱动,能够精确控制清扫头的高度。电机通过减速器和卷扬绳将清扫头提升到预定位置,系统配备的高度传感器实时监测清扫头的位置,确保高度调节的准确性。通过电气控制系统的智能化控制,卷扬机构能够根据车厢内不同高度的清扫需求,灵活调整清扫头的工作位置。此外,升降系统的设计不仅考虑了设备的功能性和可靠性,还注重操作的安全性和便捷性。系统配备了多重安全保护措施,如防坠落装置、过载保护和紧急停止功能,确保在异常情况下能迅速响应,保障设备和人员的安全。此外,升降系统的操作界面简洁直观,操作人员可以通过人机界面(HMI)轻松调整清扫头的高度和位置,提升工作效率。

2.4" 激光传感系统

激光传感系统是火车车厢智能清车系统中的重要组成部分,负责实时检测车厢内部的环境情况,包括车厢的形状、位置以及内部物料的分布情况。该系统为清车操作提供精确的导航和定位信息,确保清车过程的高效和安全。通过先进的传感技术,激光传感系统能够大幅提高清车系统的智能化水平,使其在复杂环境中依然能够精准运行。

在具体设计上,激光传感系统采用激光雷达和3D扫描技术,能够生成车厢内部的高精度三维图像。激光雷达通过发射激光束并接收其反射信号,测量出车厢内各点的距离数据,再通过数据处理生成三维模型。这种高精度的三维成像技术,使系统能够全面感知车厢内部的空间结构和物料分布情况,避免清扫过程中可能出现的盲区和遗漏。其中,激光传感器安装在清扫头和移动平台上,确保在清扫过程中能够实时采集数据。清扫头上的传感器负责检测车厢内壁和底部的情况,而移动平台上的传感器则监测整体车厢的形状和位置。通过多点监测和数据融合,系统能够提供精确的导航和定位信息,指导清扫头和移动平台的运动路径。采集到的数据通过无线传输技术,实时传送至电气控制系统,进行处理和分析。控制系统根据传感数据,动态规划清扫路径,确保清扫头能够有效覆盖车厢内部的每一个角落。此外,激光传感系统还具备动态避障功能,当检测到车厢内有障碍物时,系统能够及时调整清扫路径,避免碰撞和损坏设备。

2.5" 负压输送系统

负压输送系统是火车车厢智能清车系统中的重要组件,负责将清扫过程中产生的物料集中收集和排放。该系统不仅能够有效清理车厢内部的残留物料,还能防止清扫过程中产生的粉尘污染环境。通过负压作用,系统能够高效地吸取和输送物料,确保清扫作业的环保和卫生。

在具体设计上,负压输送系统由高效吸尘装置、过滤装置和输送管道组成。吸尘装置是系统的核心部件,在负压作用下,通过吸料口将清扫下来的物料集中吸入。吸尘装置的设计考虑了高效和稳定性,能够在短时间内处理大量的物料,确保清扫过程的连续性和高效性。为了增强吸尘效果,吸尘装置配备了多个吸料口,能够覆盖车厢内的各个区域,实现全面的物料收集。物料被吸入后,通过输送管道传送至集尘箱。输送管道的设计充分考虑了物料的流动性和输送效率,采用耐磨材料和合理的管道布局,确保物料在输送过程中不堵塞、不泄漏。集尘箱是物料的最终收集点,设计有大容量和易清理的特点,能够存储大量物料,减少清理频次,提高清扫作业的效率。此外,为了确保排放空气符合环保标准,负压输送系统还配备了高效过滤装置。过滤装置采用多级过滤技术,能够有效除去吸入物料中的粉尘和微小颗粒,防止二次污染。过滤后的空气通过排气口排放到环境中,排放气体经过严格检测,确保符合环保标准,避免对周围环境造成污染。

2.6" 电气控制系统

电气控制系统是火车车厢智能清车系统的控制中枢,负责协调和管理各个子系统的工作,确保整个清车系统的高效、智能运行。作为智能清车系统的“大脑”,电气控制系统的设计必须高度集成化和智能化,以满足复杂清车作业的需求。

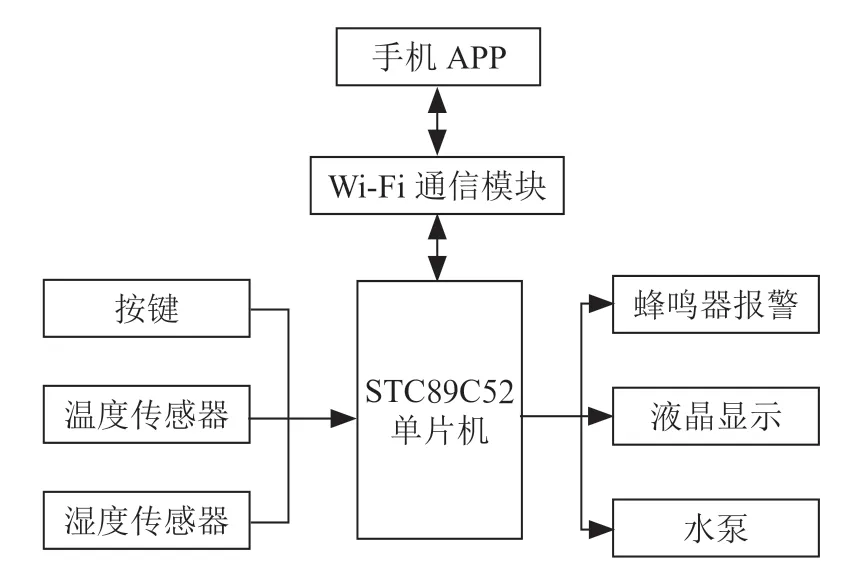

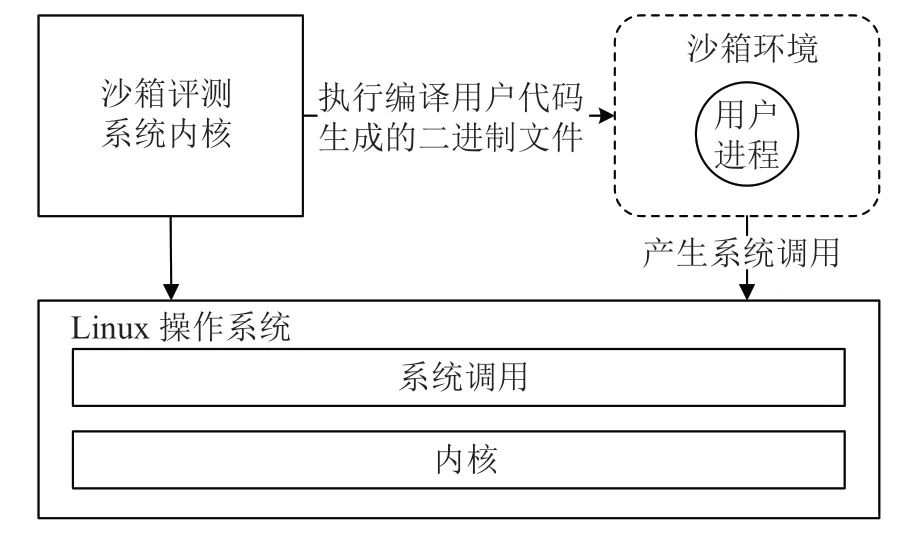

在具体设计方面,电气控制系统以可编程逻辑控制器(PLC)为核心,通过先进的传感器技术和网络通信技术,实现对清扫系统、升降系统、激光传感系统和负压输送系统的集中控制。PLC的高可靠性和可编程性,使其能够灵活应对不同的清车任务和操作环境。控制系统通过各种传感器实时获取清车系统各部分的运行状态数据,并根据预设的逻辑和算法,动态调整各子系统的运行参数,确保清车作业的精确性和高效性。此外,电气控制系统与人机界面(HMI)紧密结合,为操作人员提供了直观、便捷的操作平台。通过HMI,操作人员可以实时监控清车系统的运行状态,包括各子系统的工作情况、清扫路径、升降高度以及负压输送系统的吸尘效果等。HMI还提供详细的数据记录和分析功能,能够记录清车作业的全过程数据,为后续的维护和优化提供依据。系统还具备故障诊断和报警功能,当检测到异常情况时,能够及时发出警报并提示操作人员采取相应措施,保障系统的安全运行。同时,电气控制系统还利用网络通信技术,实现远程监控和操作功能。通过网络连接,管理人员可以在远程监控中心对多个清车系统进行集中管理和调度,提高作业管理的效率和灵活性。同时,远程诊断和维护功能也为清车系统的高效运行提供了保障,技术人员可以通过远程接入系统,进行故障排查和软件更新,减少设备停机时间。

3" 关键技术

3.1" 激光传感技术

激光传感技术是智能清车系统中实现精确检测和导航的核心技术。通过激光雷达和3D扫描设备,系统能够实时获取车厢内部的三维图像和环境数据。激光传感器安装在清扫头和移动平台上,利用激光束扫描车厢内壁,生成高精度的三维地图。这些数据通过无线传输至控制系统,用于清扫路径的规划和动态避障。

在智能清车系统中,激光传感技术的应用大大提高了系统的自动化程度。首先,它确保了清扫头在车厢内的精准定位,使得清扫系统能够有效覆盖车厢的每一个角落。其次,通过实时监测车厢内物料的分布情况,激光传感系统能够动态调整清扫路径,避免遗漏和重复清扫,提升了作业效率。此外,激光传感技术还为系统的安全运行提供保障,通过检测车厢内的障碍物和异物,系统能够及时调整清扫策略,避免设备损坏和作业事故。

3.2" 负压输送技术

负压输送技术是智能清车系统中用于物料收集和排放的重要技术。该技术通过负压吸尘装置将车厢内的残留物料集中吸入,并通过输送管道将其传送至集尘箱[9]。在这个过程中,负压系统能够有效控制粉尘,确保清扫作业的环保和卫生。

在智能清车系统中,负压输送技术的应用确保了清扫作业的高效和环保。吸尘装置在负压作用下,能够迅速将分离出的物料吸入输送管道,避免物料在车厢内的二次污染。输送管道的设计考虑了物料的流动性和输送效率,能够高效传输物料至集尘箱,减少物料在传输过程中的滞留和泄漏。集尘箱的大容量设计,减少了清理频次,提高了系统的作业效率。此外,负压系统配备的多级过滤装置,能够有效过滤吸入空气中的粉尘,确保排放的空气符合环保标准,减少对环境的污染。

3.3" 电气控制技术

电气控制技术是智能清车系统的控制核心,通过PLC(可编程逻辑控制器)实现对各个子系统的协调控制。电气控制系统集成了多种传感器和网络通信技术,能够实时监控和调节清扫系统、升降系统、激光传感系统和负压输送系统的运行状态[10]。

在智能清车系统中,电气控制技术的应用提高了系统的自动化和智能化水平。PLC通过获取传感器的数据,动态调整各子系统的运行参数,确保清扫作业的精确性和高效性。控制系统通过人机界面(HMI)与操作人员交互,提供实时监控、数据记录和故障诊断等功能,增强了系统的可操作性和可靠性。网络通信技术的应用,实现了远程监控和操作,管理人员可以在远程监控中心对多个清车系统进行集中管理和调度,提高作业管理效率和灵活性。

3.4" 液压驱动技术

液压驱动技术在智能清车系统中用于驱动清扫系统的各个机械部件,包括盘刷、绞龙和吸料口等。液压系统通过液压泵和液压缸,实现机械部件的精确控制和强力驱动,确保清扫作业的效率和稳定性[11]。

在智能清车系统中,液压驱动技术的应用增强了系统的清扫能力和灵活性。液压泵提供稳定的液压动力,使得盘刷和绞龙能够有效分离和集中车厢内的残留物料。液压缸则根据车厢内的情况,动态调整清扫部件的位置和力度,确保清扫作业的全面性和彻底性。液压系统的高响应性和稳定性,使得清扫作业能够在不同工况下顺利进行,适应各种复杂的车厢内部环境。

3.5" 计算机视觉技术

计算机视觉技术在智能清车系统中用于车厢内部环境的实时监测和分析。通过摄像头和图像处理算法,系统能够识别车厢内的物料分布、障碍物位置和清扫效果,为清扫作业提供准确的视觉信息支持[12]。

在智能清车系统中,计算机视觉技术的应用提高了系统的智能化程度和清扫效果。摄像头安装在清扫头和移动平台上,实时采集车厢内的图像数据,经过图像处理算法分析后,生成车厢内的物料分布图和障碍物位置图。系统根据这些视觉信息,动态调整清扫路径和清扫策略,确保清扫作业的高效和精确。此外,计算机视觉技术还用于清扫效果的检测,通过对比清扫前后的图像数据,系统能够评估清扫效果,并在必要时进行补充清扫,确保车厢内的残留物料彻底清理干净。

4" 实践应用

本系统已在济宁梁山港、华晋焦煤、宝武集团、鞍钢集团等企业实践应用,如图7所示。实践应用结果表明,本系统能有效实现上述各种功能,满足企业实际需求,显著提高火车车厢整体的清车效率。

5" 结" 论

火车车厢的清车工作是提高运输效率的重要环节。本文设计了一种基于智能控制与传感技术的火车车厢智能清车系统,通过对移动平台、清扫系统、升降系统、激光传感系统、负压输送系统和电气控制系统的集成与优化,系统能够高效、彻底地清理车厢内部残留物,显著提高了清车效率,降低了操作人员的劳动强度和清扫成本,同时有效控制了粉尘排放,减少了环境污染。然而,本系统在复杂环境下的适应性和传感器精度方面仍有提升空间。未来,将结合先进智能技术的发展,持续优化系统设计,以期推动本系统在铁路货运行业中得到更广泛的应用。

参考文献:

[1] 肖建超.翻车机敞车智能余煤清理系统研究与实现 [D].曲阜:曲阜师范大学,2021.

[2] 赵志浩,刘洋,张绪龙.火车车帮自动清扫系统 [J].科技创新导报,2019,16(11):97+99.

[3] 孙建福,王正强,李宁.货运火车车厢余煤清扫机器人吸风量智能调控方法研究 [J].矿业安全与环保,2021,48(5):64-68.

[4] 高贯磊.基于机器视觉的车厢余煤清理系统技术研究 [D].济南:济南大学,2023.

[5] 石军杰,高贵军,游青山,等.煤矿井下水仓清理机器人系统设计与应用 [J].煤炭工程,2022,54(11):205-208.

[6] 王怀,靳涛.选煤厂火车车厢智能清扫技术研究与实践 [J].能源与环保,2024,46(8):200-204.

[7] 任超凡.货运火车车厢余煤清扫机器人轨迹规划技术研究 [D].镇江:江苏科技大学,2023.

[8] 龚志刚.煤矿带式输送机清煤装置优化改进 [J].机械管理开发,2023,38(9):165-166+176.

[9] 赵映辉.煤矿输送机清煤装置的设计研究 [J].机械管理开发,2023,38(8):96-98.

[10] 韩林慧.客运列车车厢清洁机器人技术研究 [D].长春:中国科学院大学(中国科学院长春光学精密机械与物理研究所),2023.

[11] 杨廷帅,董伟峰,曹建风.干散货码头自动化火车装车系统改造 [J].港口科技,2021(5):12-14+20.

[12] 武熙,李珂,孟庆灵,等.矿用带式输送机头部智能清扫器研究与设计 [J].金属矿山,2023(8):253-259.

作者简介:丰文东(1984.01—),男,汉族,山东潍坊人,高级工程师,本科,研究方向:铁道工程;肖永远(1977.10—),男,汉族,山东临沂人,高级工程师,本科,研究方向:铁道工程;成勇(1981.02—),男,汉族,山东东营人,高级工程师,本科,研究方向:机械工程;栗伟(1972.08—),男,汉族,山东泰安人,高级工程师,本科,研究方向:铁道工程;卢德高(1995.10—),男,汉族,广东韶关人,本科,研究方向:机械工程;吴斌云(1994.11—),男,汉族,江西上饶人,本科,研究方向:机械工程。