摘 要:文章对船体制造过程中前道工序钢板预处理进行研究,通过对预处理作业现状的描述,进行了系统功能设计与业务流程再造。与设计管理系统(PDM)集成获取钢板预处理托盘数据,与制造执行系统(MES)集成获取预处理任务计划数据,系统打通了预处理产线上设备层链路,实现作业过程可视化。通过派工、报工与喷码设备、检测设备等系统集成实现钢板预处理作业过程精细化管理,提升管理效率,在此基础上对钢板可识别标签进行研究,为后续印字划线以及钢板下料提供扫码支持,最终形成预处理过程信息化解决方案。

关键词:预处理;可识别标签;精细化管理

中图分类号:TP311 文献标识码:A 文章编号:2096-4706(2025)02-0185-05

Design and Research on Steel Plate Pretreatment Operation Management System

QUAN Xianjiang

(Jiangsu JARI Information Technology Co., Ltd., Lianyungang 222042, China)

Abstract: The paper studies steel plate pretreatment of the front process in the hull manufacturing process, and carries out the design of system functions and business process reengineering by the description of the current status of pretreatment operations. It integrates with the Product Data Management (PDM) system to obtain steel plate pretreatment pallet data, and integrates with the Manufacturing Execution System (MES) to acquire pretreatment task scheduling data. The system connects the equipment layer link on the pretreatment production line, achieving operation process visualization. The refined management of the steel plate pretreatment operation process is achieved through the integration of work order dispatching, work reporting and coding equipment, inspection equipment, and other systems, thereby improving management efficiency. On this basis, research on identifiable tags for steel plates is conducted to provide scanning support for subsequent marking and scribing as well as steel plate cutting. Finally, the information solution of pretreatment process is formed.

Keywords: pretreatment; identifiable tag; refined management

DOI:10.19850/j.cnki.2096-4706.2025.02.035

0 引 言

船舶制造企业中一个非常重要的环节是钢板预处理,钢板进厂后,存储在钢板堆场中,在钢板下料前需对钢板表面进行预处理,除去表面的氧化皮和锈蚀,达到除锈标准后涂上保护钢板底漆,以确保钢板在加工制造构件过程中不会再继续腐蚀[1],然后再进行麻点板检测,这一阶段的钢板处理我们称之为钢材的表面预处理,其优点是施工方便、保证涂装质量、节约人力财力、缩短后期涂装的施工周期。其缺点是检测过程都是基于人工目视,存在检测遗漏以及无法追溯等情况,且目前大多数企业预处理都是实行外包服务,无法对钢板预处理进行精细化派工处理[2],作业过程信息管控不及时,生产过程不透明。

1 钢板预处理工艺流程

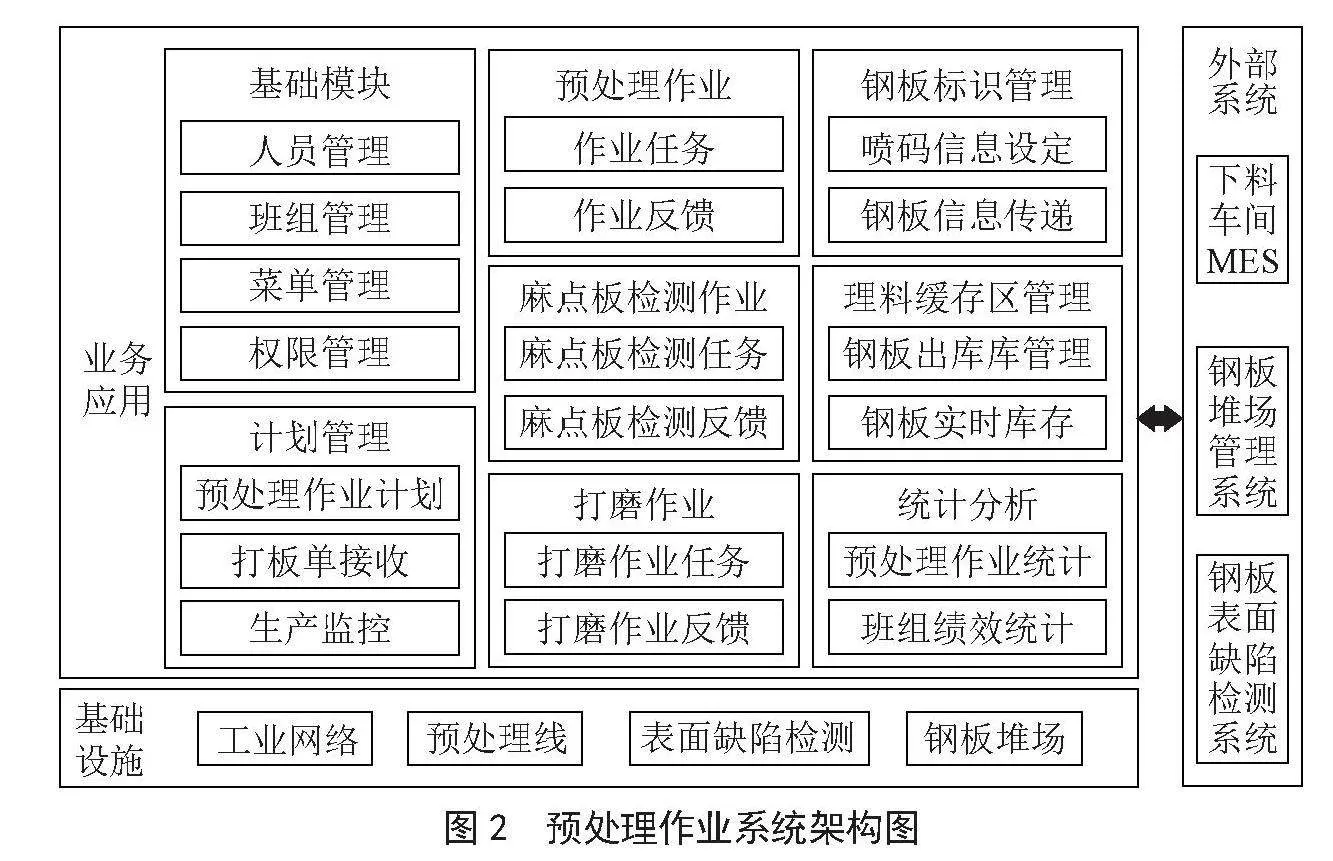

钢板预处理线工艺是指钢板在加工前(即原材料状态)进行表面抛丸除锈并涂上一层保护底漆的加工工艺。预处理工艺包括钢板上料、预热除湿、抛丸除锈、喷漆、烘干以及麻点板检测等[3],对于麻点缺陷较小的可以进行打磨处理[4],过大的只能退出他用。预处理主要工艺流程如图1所示。

2 钢板预处理现状

目前多数船厂预处理作业都是基于手工纸质派工、反馈,无信息化系统进行管控,生产过程不透明,检测过程基于目视,手工记录检测结果,无法对检测数据进行质量追溯,二次修补打磨作业无法进行再次派工,整个预处理作业过程无法实现精细化管理。

基于以上现状问题,进行钢板预处理作业管控系统设计,基于新一代信息通信技术与先进制造技术深度融合研究,构建预处理作业管控系统,实现与预处理作业相关的人、机、料、法、环、测七个层面进行综合管控,从完善船体车间生产管理体系和提升核心竞争能力出发,运用现代管理理念,围绕船体车间预处理作业业务过程,以生产任务计划为驱动,工艺流程为牵引,生产过程为主线,构建预处理作业管控系统,打通物流,信息流,实现生产计划执行过程可视监控,设备加工信息实时跟踪、产品成本精准核算等核心业务管控功能,促进生产管理科学化、信息化、精细化和透明化。

3 钢板预处理作业管控系统功能设计

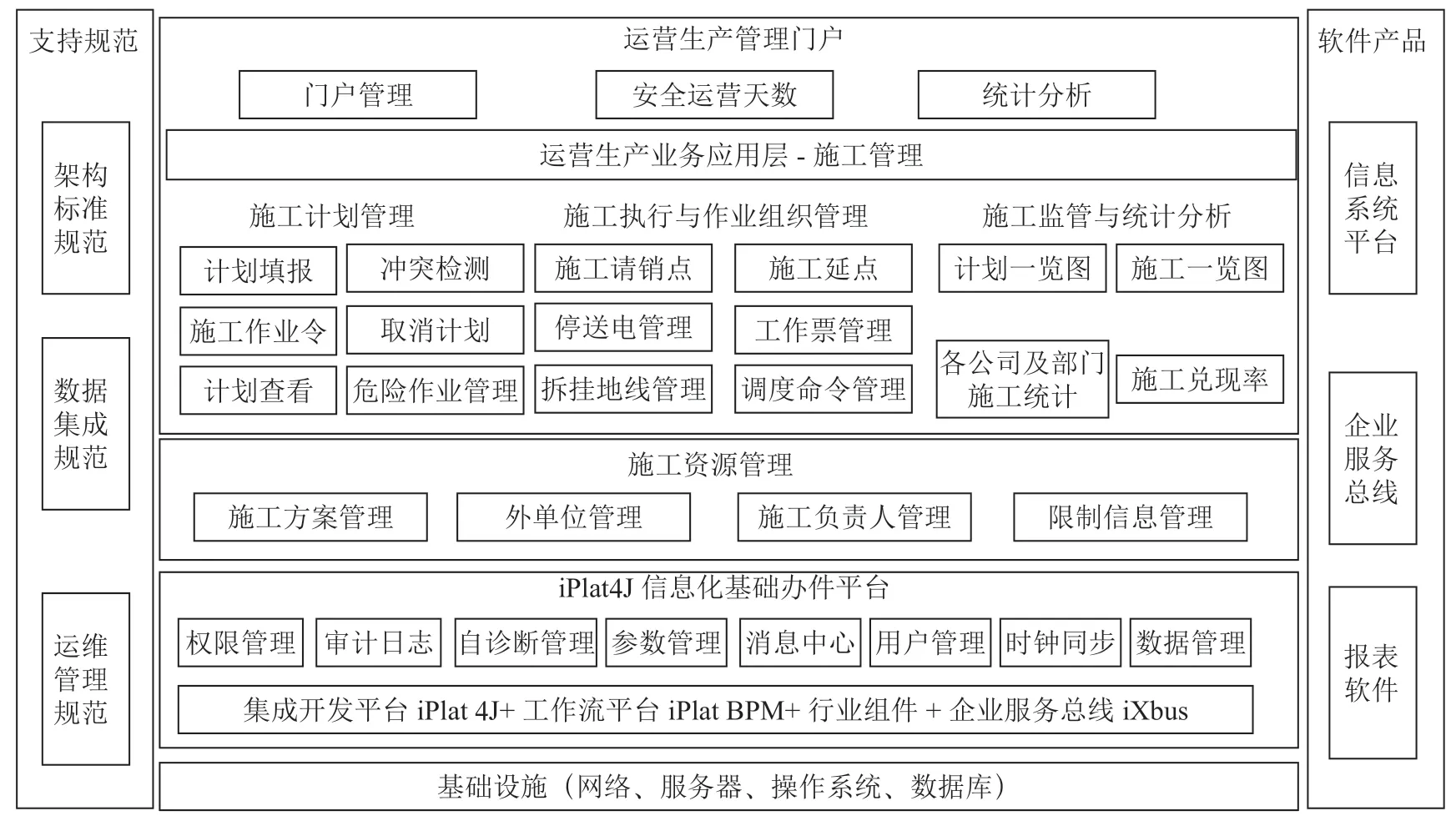

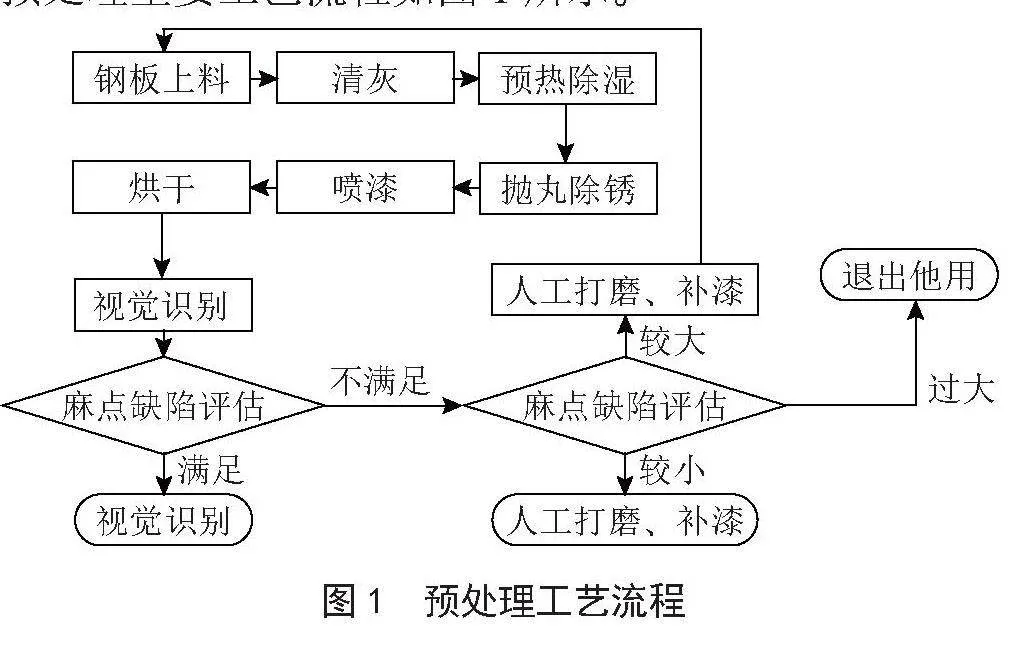

钢板预处理作业管控系统设计考虑到后期下料车间MES系统管理业务将延伸到预处理工位,该系统可以单独运行也可以与MES系统进行深度集成统一运行。钢板预处理主要与下料车间MES系统、钢板堆场管理系统、钢板表面缺陷检测系统以及自动喷码系统存在数据交互,系统架构如图2所示。

系统以满足钢板预处理现场作业为需求,对作业过程中涉及的人、机、料、法进行综合管控,系统分为基础模块、计划管理、预处理作业、麻点板检测作业、打磨作业、钢板标识管理、理料缓存区管理以及统计分析,详细内容如下:

1)基础模块分为人员管理、班组管理、菜单管理、权限管理等,是系统运行的基础保障,同时为后续其他模块提供数据支撑。

2)计划管理模块指的是对预处理作业计划进行管理,系统支持计划自动导入、手动Excel导入或手动添加,预处理计划以分段下料为父级节点计划,最终落实到每张钢板预处理节点的颗粒度。

3)预处理计划形成后发送至物资供应部,物资供应部按照钢板需求进行出库作业,系统接收现场打板单,打板单作为预处理作业实际派工的作业源头派发至现场。

4)系统支持班组人员作业角色设置,包括上料人员、操作设备人员、麻点板人工检测人员、下料人员、打磨人员等,各作业工序完成后系统自动记录对应作业人员信息。

5)打磨作业模块根据麻点板检测不合格钢板,自动产生打磨作业派工单,系统记录打磨过程信息。

6)系统支持设置钢板标识信息,可传递信息至喷码系统进行钢板标识喷码作业。

7)系统通过理料缓存区管理模块对预处理后的钢板进行库存管理,实时记录每一堆没出入库信息,为现场翻板找料提升效率。

8)统计分析模块实现对预处理作业过程统计分析,实现预处理作业追溯管理。

4 预处理系统流程设计

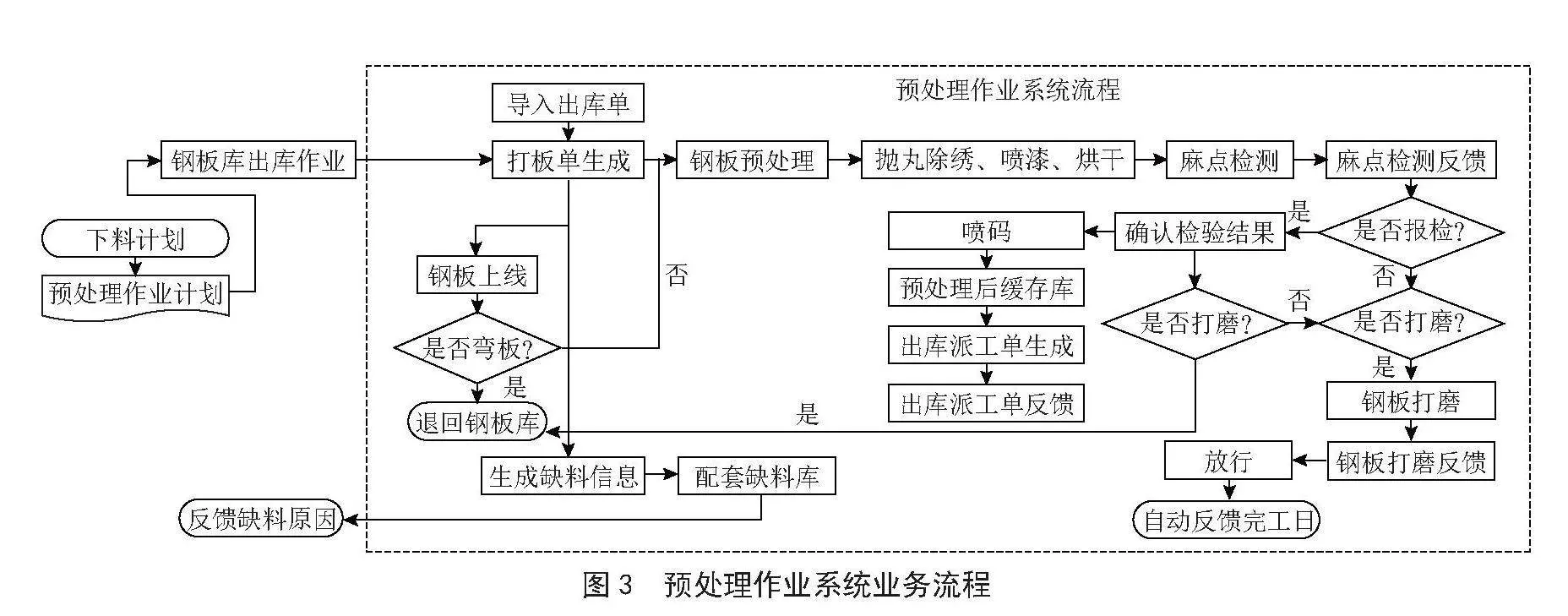

预处理作业现场精细化生产要求需要对其进行精细化派工处理,预处理过程的精细化派工包括钢板预处理派工、麻点板检测派工、钢板二次打磨派工、理料区出库派工等。其业务流程如3图所示。

1)上游业务系统根据下料车间作业计划产生钢板预处理作业计划,预处理计划下发至物资供应部进行钢板出库作业。

2)物资供应部进行钢板出库作业,出库至预处理线缓存工位,出库完成后形成预处理作业打板单,打板单详细记录缓存工位钢板信息,包括缓存工位、层号、钢板规格、炉批号、船级社、工程号、分段号、程序号等[2],该单据可以是人工Excel导入或者是上游业务系统通过接口直接导入。在出库过程中操作人员检查钢板是否弯曲,若弯曲程度较大则退回钢板库。

3)预处理班组接收预处理作业任务进行预处理作业,喷漆完成后进入麻点板检测环节,系统支持作业完成后按照系统提示进行喷码操作,喷码作业可以与设备集成一体[5],也可以手动操作喷码,然后进入钢板理料缓存区,同时班组长对作业人员进行报工。

4)系统支持与麻点板检测系统集成,获取钢板麻点板检测数据,支持人工检测,录入检测结果,系统根据麻点板检测结果,形成打磨处理还是退回处理的处理意见。

5)对于重新需要人工打磨的板材,系统形成打磨派工单,执行操作后进行钢板打磨反馈,系统实时记录操作人员、操作时间以及操作对象等。

6)系统根据钢板预处理过程信息形成每日钢板预处理日报输出以及预处理设备状况输出等信息,供上游业务系统实时调用。

5 核心模块设计与开发

钢板预处理作业管控系统核心模块主要是预处理托盘数据的接收,预处理作业派工以及反馈。

预处理托盘数据接收包括分段要素表、预处理托盘目录和预处理托盘数据三个层级,分段要素表包括项目编号、项目类型、合同交付日期、总组段号、预组段号、分段号、分段类型、分段重量、焊接米数、切割米数、长、宽、高、投影长、投影宽、投影高等,如图4所示。

预处理托盘目录数据在分段要素表后进行导入,依据项目编号和分段号进行关联,托盘数据关联在托盘目录下,包括套料卡号、炉批号、物资代码、切割分道代码、船级社、材质、重量、长度、宽度、厚度、预处理工时等,如图5所示。

接收到预处理作业任务,系统与钢板库管理系统进行联动,发送钢板出库请求,出库完毕,形成预处理作业清单,系统将预处理作业派工单发送至现场进行预处理作业,派工单如图6所示。

作业班组长接收派工单,按照派工单内容进行作业,支持班组长二次派工,班组内成员共享未二次派工的作业任务,按照预处理单张板材进行报工,报工过程中系统自动将板材信息发送至预处理线末端的喷码系统,喷码系统按照接收顺序进行喷码作业。

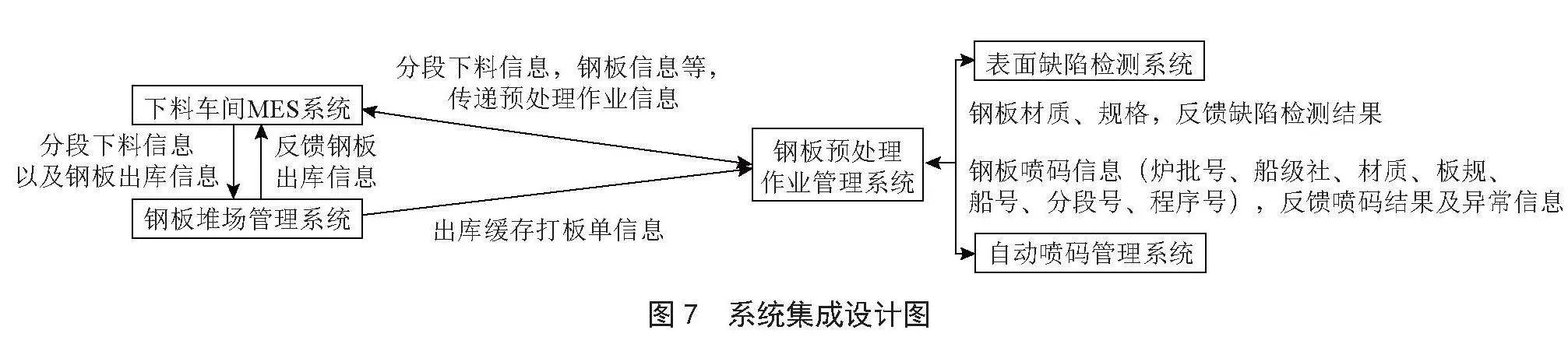

6 系统集成设计

系统通过与下料车间MES系统、钢板堆场管理系统、表面缺陷检测系统以及喷码管理系统全面实现预处理作业业务集成,集成内容如图7所示。

1)与下料车间MES集成主要获取分段下料信息和分段包含的预处理托盘信息,系统根据分段下料信息生成预处理作业计划,向其传递预处理作业信息。

2)下料MES与钢板堆场集成主要发送钢板出库信息以及反馈出库信息。

3)与钢板堆场集成主要获取钢板打板单信息,系统根据打板单信息进行预处理作业。

4)与标签缺陷检测系统集成向其传递钢板信息,同时获取检测结果与过程数据,包括缺陷检测过程图片等[6]。

5)与喷码管理系统集成,传递钢板信息,满足钢板喷码需求。

同时系统支持将理料区缓存库位钢板信息传递至车间物流管理系统,方便下料车间实现快速找料,提升现场找料效率。

通过系统集成,实现预处理作业过程中业务数据的交换与共享,提高数据传输的效率,增强数据可靠性,系统支持多种集成方式包括Web Service、 API接口、中间数据库以及物理文件摆渡方式的导入等,支持双方接口定制开发,推荐优先使用API接口,提高系统互操作性、数据交互实时性,

7 钢板可识别标签设计

钢板是船舶制造过程中最常用的原料之一,如何对钢板进行身份标识,关系到后续工序找料效率的提升,目前多数船厂是基于手写作业进行身份标识[7],存在书写不规范,容易出错等缺点,本文将提供两种方式对钢板进行身份标识:

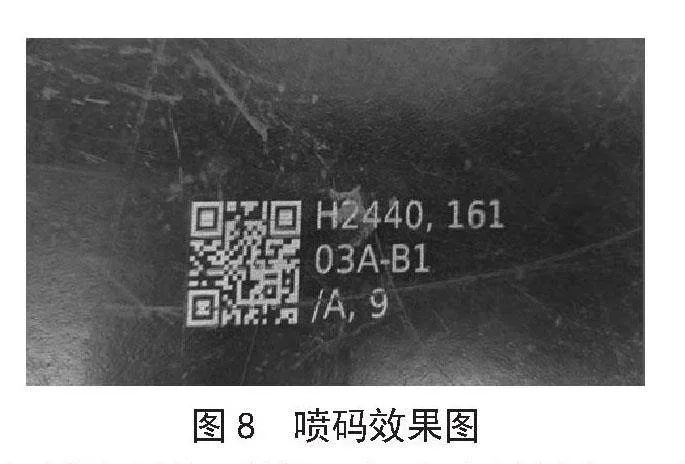

1)采用手持喷码机EBS260对钢板进行唯一码标识,喷码的内容包括炉批号、船级社、材质、版规、船号、分段号、程序号,二维码由船号加程序号组成[8],系统支持通过接口或EXCEL的形式导入钢板信息,二维码格式可以选择QR码或DM码,喷码效果如图8所示。

2)在预处理线后增加自动喷码设备,自动喷码设备支持接收上游系统下发的喷码作业任务,下发内容包括预处理任务号、船号、分段号、炉批号、套料卡号、材质、规格等[9],支持人工Excel导入喷码任务,支持按照下发顺序自动喷印和人工选择作业任务喷印,喷印完毕,系统按照预处理任务号向上游系统回传作业结果,系统通过API接口传递预处理钢板信息至喷码系统,支持单张发送和批量发送,传递JSON主体如下:

[{

\"taskNo\": \"2024012413392000\",

\"plateNo\": \"23102925140101\",

\"batchNo\": \"E3850237300\",

\"ccs\": \"CCS/ABS\",

\"material\": \"A32\",

\"specifications\": \"12x1840x10700\",

\"shipNo\": \"H1839A\",

\"partNo\": \"CW05P\",

\"programNo\": \"111111111\",

\"memo\": \"\"

},

{

\"taskNo\": \"2024012413420122\",

\"plateNo\": \"23102161820112\",

\"batchNo\": \"E3905084200\",

\"ccs\": \"CCS/ABS\",

\"material\": \"A32\",

\"specifications\": \"15x1840x9250\",

\"shipNo\": \"H1839A\",

\"partNo\": \"EB03P\",

\"programNo\": \"2222222222\",

\"memo\": \"\"

}

]

喷码系统返回接收成功或失败,并在喷码结束后反馈执行结果,喷码系统调用预处理作业管控系统接口,JSON主体中包含任务号加上执行时间进行反馈,系统自动记录喷码完成情况,实现喷码作业精细化管理。

8 结 论

本文针对船舶制造过程中前道工序钢板预处理进行系统研究,根据精细化派工要求,对作业任务进行精细化划分,形成预处理作业任务信息化解决方案,为后期船舶制造物料追溯提供数据支撑。本文研究成果已成功应用于国内某总装船厂,对预处理作业实行精细化管理以及下料车间切割找料工序效率有明显提升,主要表现如下:

1)钢板预处理作业实现无纸化派工,透明化生产,可视化管理,提升管理效率。

2)与钢板库系统进行联动,按照分段自动进行预处理托盘齐套检查。

3)预处理产线检验过程数据自动采集记录,并与钢板信息一一对应,方便后期进行板材质量追溯。

4)与喷码系统进行对接,实现预处理作业后自动喷码,避免人为书写错误。

在智能制造2025的背景下,本研究也可为船体车间其他工序作业提供参考和借鉴,助力船舶制造进行数字化转型升级,并在此基础上形成预处理后钢板可识别标签码解决方案,为后续钢板印字划线和下料切割工序提供身份识别。

参考文献:

[1] 应长春.船舶工艺技术 [M].上海:上海交通大学出版社,2013.

[2] 姚振宇.船舶板材切割车间数字化制造管控系统开发 [D].镇江:江苏大学,2020.

[3] 郜丙兴.钢板预处理线控制系统的设计与应用 [D].秦皇岛:燕山大学,2013.

[4] 孙程程.船舶建造物料控制标准研究 [J].中国标准化,2024(16):99-102.

[5] 周静,张强,荣羽霄,等.钢板预处理流水线改造工程技术 [J].科学技术创新,2020(18):41-42.

[6] 戴润达.钢桥钢板预处理涂装的质量控制 [J].涂料技术与文摘,2015,36(11):25-27+32.

[7] 石杰,郭亚男,杨朝霖,等.基于多级网络的钢板表面喷码识别方法 [J].冶金自动化,2023,47(6):103-111.

[8] 赵星,朱军,张环宇.荣胜波钢管自动喷码系统研究与设计 [J].制造业自动化,2013,35(6):27-31.

[9] 张俊杰,商用喷码机在不锈钢钢板生产过程中的应用 [J].山西冶金,2010,33(5):29-31.

作者简介:全先江(1985—),男,汉族,江苏连云港人,工程师,本科,研究方向:智能制造信息系统。

收稿日期:2024-07-08

基金项目:连云港市科技项目(CG2328)