崔丽梅

(山西潞安煤基合成油有限公司,山西 长治 046302)

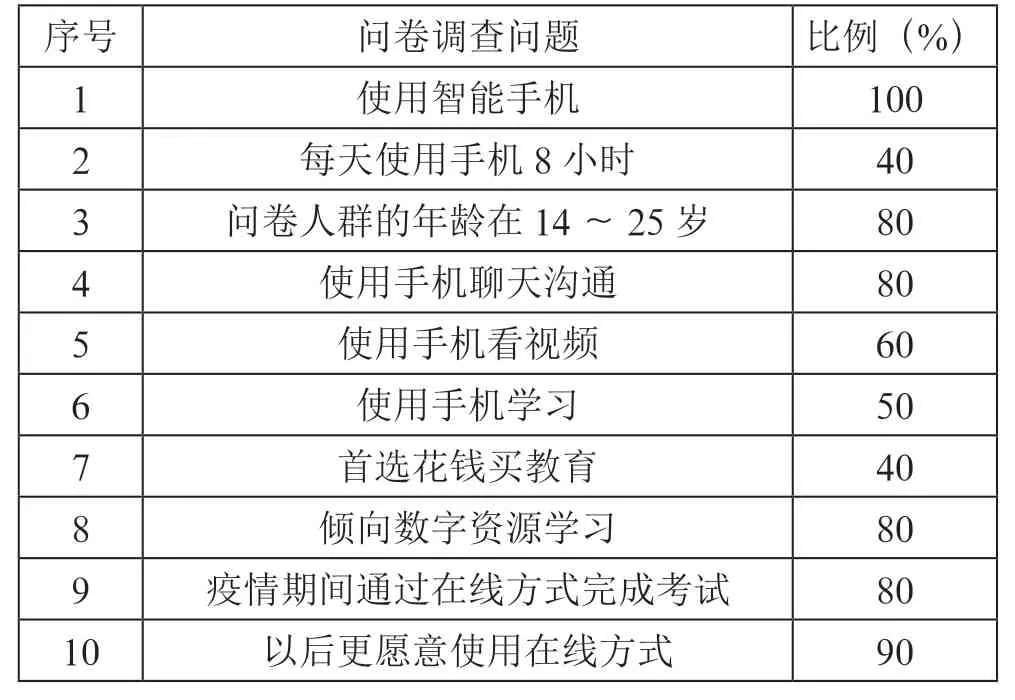

以山西潞安年产16万t国家煤基合成油品示范项目中基于沉淀铁基催化剂的浆态床FTS反应单元为背景,从FIS动力学模型、催化剂的保有量、活性量、在线置换量等方面介绍了工业化操作条件下在线置换催化剂的计算方法,分析了工业运行过程中有可能对在线置换计算数值引起变动的因素,为浆态床FTS系列的催化剂在线置换提供了一种合理性方案,有较强的的工业运用前景。

FTS;催化剂;在线置换;计算

引 言FTS(费托合成反应)是目前以煤基转化为基础原料的工业路径中比较常用且转化率较高的反应[1],FTS主要是在催化剂的作用下,将以H2、CO为主要原料的合成气转变成在C1~C200的各种饱和烷烃、异构烷烃、烯烃、含氧化合物等产物的反应,同时,FTS经常伴随着WGS(水煤气转化)、boudouard(碳歧化)、catdouard(催化剂烧结)等副反应,由于合成气中的主要成分H2、CO具有较高的焓值,为使FTS向正反应方向顺利进行,必将是一个熵减的过程,故FTS是一个强放热反应,因此在工业上常选取浆态床反应器作为反应载体。

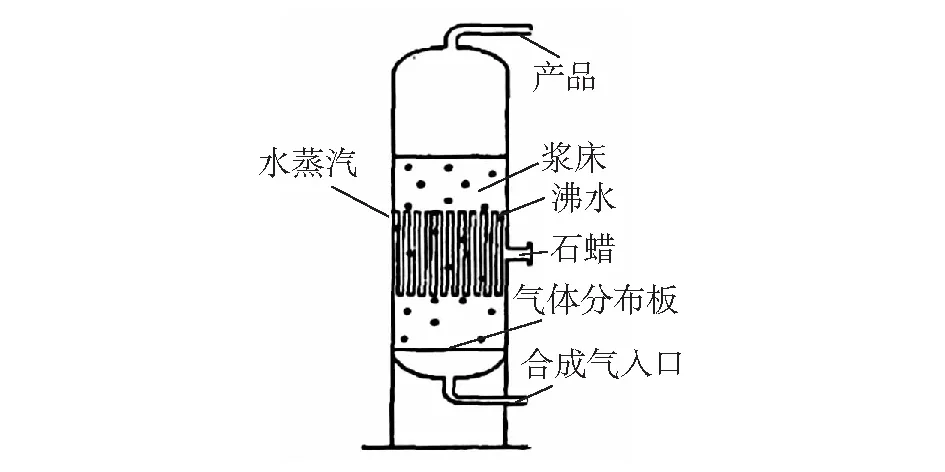

浆态床反应器[2]具有操作简单、经济可行等特点,其结构见图1。合成气从浆态床的底部进入,经过下层气体分布板后以鼓泡的形式与含有催化剂颗粒的浆料混合接触发生FTS,轻质烃类产物与未完全反应的合成气经反应器顶部分离后进行下一步分离,重质烃类与催化剂颗粒经反应器中部分离后进行下一步分离。因此,浆态床中进行的FTS其温控和压控较为容易,且浆态床中的催化剂热力学性能强,易于实现在线置换,但是,由于浆态床反应器中浆料较多且包裹的催化剂颗粒较细,因此,整个反应器的传质阻力较大,且返混现象难以消除,为了保证FTS高效运行需要加强催化剂的活性,提高催化剂的转化率。

图1 浆态床反应器结构图

FTS催化剂的活性、转化率、C5+时空收率与浆态床中FTS产物的分布、催化剂保有量、床层温度压降、有效合成气体分压、空速等多种因素有关,因此,如何及时有效地对浆态床中的催化剂进行在线置换,去除老化、无效失活的催化剂,确保浆态床中催化剂活性保有量是FTS工业化运行中必须解决的问题。

1 计算模型设定由于FTS的产物分布偏离ASF分布,因此浆态床反应器中FIS的本征动力学目前没有一个准确合理的科学解释。Li,Shi[3-4]等利用CFD软件对浆态床内部浆料的传热、传质、流动等情况做出了模拟,给出了一种目前大家接受的解释。但由于现实工业化运行中浆态床内部的合成气在浆料中并非处于混合均匀的层流状态,存在大面积的湍流、沟留现象[5]。故催化剂的活性与产物收率不存在线性关系,各线性点催化剂颗粒的失活率均不相同。为便于在线置换催化剂量的计算,本文提出以下模型设定:

1) 浆态床中各线性点分布催化剂颗粒的寿命恒定,失活率恒定;

2) 浆态床中各线性点单位横截面所通过的物料量均匀,且均符合高斯分布;

3) 浆态床中g-l-s(气-液-固)三相分布均匀,即各线性点催化剂固含量相同。

2 在线置换催化剂各数值确定2.1 在线置换前浆态床液位值确定目前,对于常见确定液位的表示方法主要有:压差显示法(kPa)、体积(质量)百分比显示法(%)、高度显示法(mm),其中,体积(质量)百分比显示法和高度显示法确定的前提是所表示的液体介质其密度为恒定值。而对于浆态床反应器而言,由于其经常需要在线置换催化剂,且FIS过程中产生的各物料均不相同[6],故一般对于浆态床反应器液位采用压差显示法较为准确,这样可以确保在计算过程中无需考虑反应器床层高度问题。

对于类似于潞安年产16万 t煤基合成油项目的浆态床FIS反应单元中,由于浆态床反应器是给定量,因此浆态床的横截面通量是定值,故在浆态床径向上任意两个线性点Sa、Sb之间所产生的单位压差浆料量(包含催化剂颗粒,以下相同)均为一个定值。考虑到浆态床反应器包含过滤管、换热管等内部构件,因此,浆料所流通的横截面积要小于浆态床反应器的横截面积,同时,考虑到FTS产物的分布不同,因此,计算过程中对物料流通横截面积引入一个校正扩散系数K(下文给出计算方法),故,反应器内浆料流通横截面积(S0)计算公式如式(1)。

(1)

式中:Ф为浆态床反应器设计直径,m。

在浆态床径向上任意两个线性点Sa、Sb的压差Pa,b的计算公式如式(2)。

(2)

式中:M0为浆态床反应器中产生单位压强的浆料总压差(即浆态床反应器在线置换前的总液位),kPa;g为重力加速度,N/kg。

因此可以得出式(3)。

(3)

式中:以理想假设计算模型取Pa,b=1 kPa,则可以得出类似于潞安16万t/a煤基合成油项目的浆态床FIS反应单元中在线置换前浆态床反应器中的液位,其计算公式为式(4)。

(4)

2.2 在线置换催化剂量的确定根据计算模型的设定以及浆态床在线置换前浆料液位的确定计算,对浆态床内FIS浆料做物料平衡,考虑浆态床内部的轴向返混以及浆料在反应器内部的轴向分布,设定FTS产物全部符合高斯分布(热力学均适用于闭合积分dl),可以计算得出浆态床反应器的动力学模型计算公式,气相分布的动力学计算公式见式(5)。

(5)

式中:j=H2、CO、CO2、H2O、(CH2)n(OH)X,C为浓度,K为校正扩散系数,u为浓度梯度,i为返混,j为标准焓值。

(6)

(7)

式中:j=H2、CO、CO2、H2O、(CH2)n(OH)X,C为浓度,K为校正扩散系数,a为浓度梯度,i为返混,j为标准焓值,D为轴向返混,E为径向返混,ε为返混矫正系数。

固相浆料(包括催化剂颗粒)的动力学计算公式见式(8)。

(8)

式中:C为浓度,K为校正扩散系数,u为浓度梯度,i为返混,D为轴向返混,E为径向返混。

由以上的动力学模型可以计算得出校正扩散系数K,进一步分析得出式(9)。

mJ=LJVρJ

(9)

式中:mJ为在线置换浆料的质量,t;LJ为在线置换浆料的液位,mm;ρJ为在线置换浆料的密度,t/m3;V为在线置换装置的体积,m3。

PJ表浆态床反应器在线置换的压差,kPa,PJ计算,公式见式(10)。

(10)

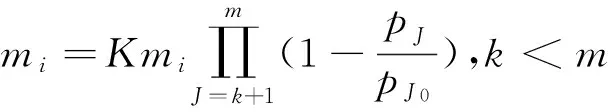

mi为在线置换后浆态床反应器中浆料的质量,t,mi计算公式见式(11)。

(11)

式中:PJ0为在线置换前浆态床反应器的原始压差,t/kPa;mi+为在线加入浆态床反应器中的新鲜催化剂量,t;k为第i次在线置换浆料前的频次;K为校正扩散系数。

由于受浆态床反应器FIS的影响,重质烃类从反应器中部分离出来时,不可避免地会携带出一部分催化剂颗粒,同时,受破损催化剂影响也会在分离过程中被携带出,为准确计算在线置换前、后浆态床反应器中催化剂量,需要定期对这部分携带出催化剂进行校正。本计算方法中将这部分定义为催化剂残损量,通过对浆态床动力学模型的计算公式则可得出校正催化剂残损量后真实在线置换浆料量mJ的计算公式为式(12)。

(12)

式中:mz为浆态床反应器中浆料的总量,t;yz为浆料中催化剂颗粒的含量,t;i为在线置换加入催化剂的次数,J为在线置换出浆料的次数,Z为在线置换频次;K为校正扩散系数。

进一步可以得出在线置换完毕后浆态床反应器中催化剂的保有量:m0=mi。式中,m0为浆态床反应器中的催化剂保有量,t。

因此,可以得出浆态床反应器中催化剂的运行效率见式(13)。

(13)

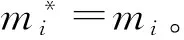

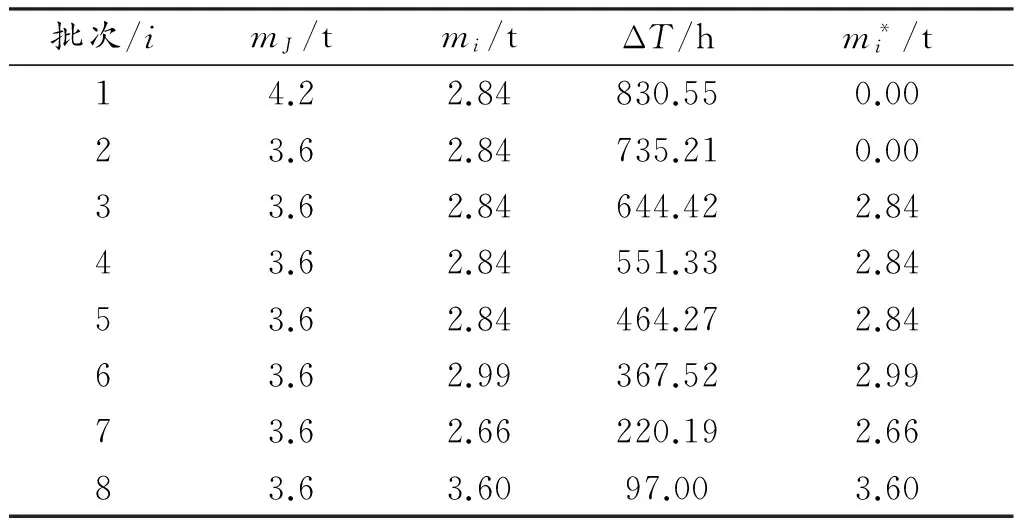

采用潞安年产16万t煤基合成油项目的浆态床FIS反应单元中的装置,其反应器直径为6 000 mm,在线置换的装置为500 m3装置罐,在线置换浆料的密度为0.85 t/m3,潞安煤基合成油所采用的催化剂平均寿命为700 h。根据本文前述的潞安年产16万t煤基合成油项目的浆态床FIS反应单元中的装置的动力学模型计算公式可以得出校正系数取值为0.94。利用真实生产情况,在生产负荷维持在13.5万Nm3/h~14.5万Nm3/h,对浆态床FTS反应单元中的催化剂实行10次在线置换,其中,有1次在线置换属于重质烃类携带催化剂的校正,有1次在线置换只置换出催化剂未置换加进催化剂。这10次在线置换工业运行数据如表1和第62页表2。

表1 浆态床在线置换加入催化剂的批数、参数

计算出经过10次在线置换后,潞安年产16万t煤基合成油项目的浆态床FIS反应单元中的装置中催化剂保有量为29.769 t,有效催化剂22.951 t,催化剂有效率为0.771。

以上计算结果可以看出本周期的10次在线置换后,潞安年产16万t煤基合成油项目的浆态床FIS反应单元铁基催化剂保护良好,催化剂保有量适合,催化剂运行率较高,达到了铁基催化剂工业化浆态床FTS的运行要求。

表2 浆态床在线置换卸出催化剂的批数、参数

3.2 在线置换计算结果影响因素分析通过整个计算模型的建立以及计算案例实施,结合工业化运行结果,可以分析出基于沉淀铁基催化剂的浆态床FTS在线置换催化剂的主要影响因素有以下几点:

1) 浆态床反应器中FIS的轴向返混以及浆料在反应器内部的轴向分布偏差较大,且FTS产物分布偏离ASF分布曲线,因此动力学计算模型难以唯一确定,需要经常性地根据FTS产物分布情况重新建立动力学模型,导致校正系数难以恒定,影响催化剂在线置换量的计算,长期使用同一个动力学模型、同一个校正系数,会导致浆态床反应器内部的催化剂保有量计算有较大误差。

2) 受浆态床反应器自身条件的约束,反应器内部的催化剂受负荷波动难免会发生破碎,这部分破碎催化剂量由于其颗粒细小,并与反应器内浆料混合,难以计算其数值,长期下去会影响整个催化剂在线置换的计算。

3) 受FTS专用催化剂本身特性的影响,如果在工业运行过程中催化剂保护不当,容易发生催化剂的中毒、烧结、歧化、氧化等现象,这样很容易导致浆态床反应器内部的有效催化剂保有量难以计算,进一步会影响整个催化剂在线置换的计算。

4) 在线置换催化剂过程中,由于催化剂的置换加入前需要进行还原激活,受人为因素或者工业中还原设备的影响,有可能会发生催化剂的浪费,这样会难以准确计算催化剂置换加入量,长期下去会影响整个催化剂在线置换的计算。

4 结语本文以山西潞安年产16万t国家煤基合成油品示范项目中基于沉淀铁基催化剂的浆态床FTS反应单元为背景,根据FTS产物分布,建立了动力学模型,计算了校正系数,从催化剂的保有量、活性量、在线置换量等方面建立工业化操作条件下在线置换催化剂的计算方法,同时,分析了工业运行过程中有可能对在线置换计算数值引起变动的因素,为浆态床FTS系列的催化剂在线置换提供了一种合理性方案,有较强的的工业运用前景。

[1] 朱加清,吕毅军,常海.浆态床费托合成反应工程与催化剂适用性探讨[J].石油化工,2012,41(5)597-602.

[2] 许世峰,王斯民,李彩霞,张令.FT合成浆态床反应器的研究进展[J].化工进展(增刊),2013(32):1-5.

[3] 李世明.费托合成浆态床反应器内部湍流状况的CFD模拟[D].上海:华东理工大学,2013.

[4] 石战胜,翁力,门卓武等.费托合成浆态床反应器的CFD模拟[J].化学工程,2014,42(2):55-60.

[5] Ahon V R,Lage P L C,Souza C D,et al.Kinetic rates of the Fiseher-Tropseh synthesis on a Co/Nb2O5catalyst[J].Journal of Natural Gas Chemistry,2006,15(4):307-312.

[6] Storsaeter S,Chen D,Holmen A.Mierokinetie modelling of the form ation of C1 and C2 Products in the Fischer-Tropsch synthesis over cobalt catalysts[J].Surface Science,2006,600(10):2051-2063.