摘 要:【目的】针对玉米脱粒过程中易出现脱粒空间堵塞、滚筒转不动所导致的籽粒破碎率偏高和存在夹带损失的问题,设计一种喂抛组合式脱粒分离装置。【方法】在滚筒前端的喂入口处设计喂入加速辊,分析对果穗及秸秆受力情况,确定半径为150 mm,并结合过桥输送链耙线速度和玉米脱粒速度,确定转速为430 r/min;分析滚筒工作段型式,优化设计导流罩内导流板角度为喂入段30°、脱粒段20°、分离段10°;在滚筒后端排草口处设计安装排杂抛出装置,包括排草辊和排草凹板。以滚筒转速、凹板间隙、喂入量为试验因素,同时以籽粒破碎率和未脱净率作为评价指标,设计三因素三水平田间正交试验;使用Design-Expert 12软件优化数据。【结果】在滚筒转速447.11 r/min、凹板间隙34.74 mm、喂入量16.14 kg/s,籽粒破碎率达到2.68%,未脱净率达到0.99%。【结论】在滚筒转速450 r/min、凹板间隙35 mm、喂入量16 kg/s,平均籽粒破碎率达到2.73%,平均未脱净率达到1.04%,试验结果与优化结果间相对误差在5%以内,装置设计合理,优于传统脱粒分离装置,满足脱粒标准。

关键词:玉米;喂抛组合式;脱粒分离装置;受力分析

中图分类号:S225.5+1 文献标志码:A 文章编号:1001-4330(2024)10-2500-14

收稿日期(Received):2024-03-28

基金项目:新疆维吾尔自治区重点研发计划项目“大型粮饲玉米及大豆收获关键技术研究及智能装备创制”(2022B02016)

作者简介:徐路明(1997-),男,辽宁鞍山人,硕士研究生,研究方向为现代农业机械装备,(E-mail)1067029962@qq.com

通讯作者:靳范(1968-),男,新疆乌鲁木齐人,提高待遇高级工程师,研究方向为农业机械化技术装备,(E-mail)639916709@qq.com

0 引 言

【研究意义】玉米籽粒收获机可实现摘穗、脱粒分离、清选和秸秆还田等一次性作业,具有提高效率和降低损失等特点[1-2]。玉米籽粒直收过程中脱粒分离是一个重要的环节,果穗脱粒效果影响整机的工作性能[3-4]。受玉米品种、含水率和喂入量的影响,使得脱粒过程中籽粒破碎率较高,也是玉米籽粒收获机受限制的重要原因之一[5-7]。因此,研制玉米籽粒收获机脱粒分离装置对降低玉米籽粒直收的破碎率具有重要意义。【前人研究进展】Srison等[8]分析了滚筒不同结构参数和玉米物料特性对脱粒效果和消耗功耗的影响;Duane等[9]研究了脱粒元件速度和籽粒含水率等相关因素对玉米籽粒损伤程度的影响;Burkhardt等[10]探讨了玉米在脱粒过程中滚筒转速快慢对籽粒破碎情况的影响。王镇东等[11]设计了玉米收获机低损变径脱粒滚筒,分析了纹杆前倾角对玉米果穗受力的影响;张莉等[12]设计了玉米仿生脱粒元件,进行了与短纹杆之间脱粒效果的对比试验;樊晨龙等[13]设计了低损伤组合式玉米脱粒分离装置,通过建立圆头钉齿与果穗接触的力学模型,确定了圆头钉齿的最佳结构参数。【本研究切入点】结合玉米籽粒直收时易产生脱粒空间内部堵塞所导致籽粒破碎率高和杂余从滚筒尾部排出时存在夹带损失的现象,需设计一种喂抛组合式脱粒分离装置。分析现有玉米脱粒分离装置特点。【拟解决的关键问题】设计单纵轴流滚筒前方强制喂入装置;优化设计单纵轴流滚筒结构型式和导流罩内导流板角度;设计滚筒尾部排杂抛出装置;通过正交试验,分析影响籽粒破碎率和未脱净率的因素,为大喂入量玉米籽粒收获机脱粒分离装置的研发提供理论依据。

1 材料与方法

1.1 材 料

1.1.1 玉 米

采用新玉95为研究对象,试验机型为4YZL-13型自走式玉米籽粒收获机,试验于2022年9月在新疆昌吉市榆树沟镇四畦村进行,该试验地的玉米长势较好,倒状现象较少。器材包括钢卷尺(1 mm)、水分测定仪(分辨率0.1%)、电子秤(0.1 g)、游标卡尺(0.02 mm)、电子秒表、标杆、籽粒密封袋、镰刀和编织袋等。采用五点取样法分别取十个样本测量,并取平均值作为玉米植株及果穗的相关参数。表1

1.1.2 整机结构与工作原理

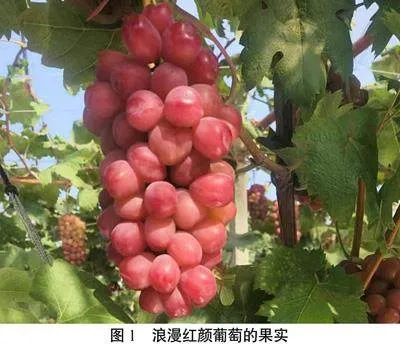

4YZL-13型自走式玉米籽粒收获机,由割台、过桥、喂抛组合式脱粒分离装置、清选系统、粮食绞龙、杂余绞龙和切碎器等主要机械部分组成,辅之以传动系统、电气系统和液压系统,各部分有机协调可实现高效低损收获。图1

当机器作业时,在割台作用下玉米果穗及部分秸秆被拉茎辊拉入经绞龙输送至过桥,过桥将其输送至脱粒分离装置进行脱粒和分离,籽粒和杂质通过凹板筛进入清选系统,玉米籽粒经过清选分离后进入粮食绞龙输送至粮仓,未脱干净的玉米芯轴则进入杂余绞龙,再次被送入脱粒分离装置中进行复脱和二次清选分离,玉米芯轴、秸秆等杂质则通过排杂抛出装置抛向切碎器将其切碎,排出机体外还田。

1.1.3 喂抛组合式脱粒分离装置整体结构与工作过程

脱粒分离装置是玉米籽粒收获机的关键部分。针对传统玉米籽粒收获机脱粒滚筒前端的喂入口两侧存在死区,脱粒滚筒前段螺旋叶片设计不好就容易堵塞喂入口,出现滚筒转不动而易损坏过桥输送链耙或者滚筒传动系统、叶片抓取物料时与喂入口底部会切断玉米果穗致使籽粒破碎率偏高的现象,研制了在单纵轴流滚筒前端增加一个喂入加速辊,使得物料进入滚筒时喂入更加均匀,喂入更顺畅,减小堵塞风险,减轻后部滚筒的压力;同时在滚筒后端排草口处增加排草辊和排草凹板,加快杂余抛出的同时极少数夹杂在杂余中的籽粒通过排草凹板缝隙落入下方清选系统中进行清选分离以降低夹带损失。

1.1.3.1 整体结构

研究设计的喂抛组合式脱粒分离装置结构主要由强制喂入装置、脱粒分离装置和排杂抛出装置组成。强制喂入装置包括喂入加速辊、喂入口、防护罩;脱粒分离装置包括单纵轴流滚筒、导流罩、脱粒凹板、分离凹板和变速箱;排杂抛出装置包括排草辊、排草凹板和排草口。图2

1.1.3.2 工作过程

物料在脱粒分离装置中的运动状态由3个部分组成:强制喂入、脱粒分离和排杂抛出。由于只有滚筒、导流罩和凹板三者配合完成脱粒分离,故前两部分喂入量相同,均大于杂余排出口处流量。图3

在强制喂入阶段W中,位于单纵轴流滚筒前方的喂入加速辊耐磨拨齿板将从过桥输送链耙输送过来的物料抓取平铺并连续均匀的向滚筒螺旋叶片部分喂入;在脱粒分离阶段T中,在滚筒前端螺旋叶片和上方导流罩的作用下物料被卷入滚筒脱粒区,随着滚筒的转动物料向后方做螺旋运动,在滚筒脱粒区脱粒纹杆和前端脱粒凹板的作用下,果穗上的籽粒被脱下来,籽粒和短的秸秆往后输送的同时,一部分通过前端脱粒凹板缝隙进行分离,另一部分夹杂在长秸秆内的籽粒进入滚筒分离区,籽粒和短秸秆通过后端分离凹板缝隙进行分离,玉米芯轴和秸秆等杂物从滚筒尾部排草口处排出;在排杂抛出阶段P中,从滚筒尾部排草口出来的玉米芯轴和秸秆等杂物经排草辊和排草凹板共同作用下将杂余抛出,同时通过板齿将夹杂在杂余中的籽粒拨出,通过排草凹板缝隙进行分离,减少夹带损失。

1.1.4 关键部件设计

采用前端横向布置的喂入加速辊、中间纵向布置的单纵轴流滚筒和后端横向布置的排杂抛出装置组合式结构,实现玉米的强制喂入、脱粒分离、排杂抛出功能于一体。根据物料在装置内3个阶段的工作过程,对其关键部件喂入加速辊、单纵轴流滚筒、导流罩、排杂抛出装置的结构参数进行设计与分析。

1.1.4.1 喂入加速辊设计

喂入加速辊位于过桥输送链耙的后部,用以完成玉米的抓取、平铺顺畅的喂入至单纵轴流滚筒螺旋叶片处。喂入加速辊主要由耐磨拨齿板、安装座板、支撑轮毂和喂入加速辊轴构成,喂入加速辊、喂入口底板和机架两侧壁组成玉米输送路径。图4

(1)静力学分析

将果穗及秸秆看作一整体,即为果穗秸秆层。对经过喂入加速辊的果穗秸秆层进行受力分析[14],果穗秸秆层主要承受两种力,分别是喂入加速辊对果穗秸秆层的正压力FN以及果穗秸秆层与喂入加速辊之间的摩擦力μFN。其中正压力FN表示阻止将果穗秸秆层输送至喂入加速辊的力,而摩擦力μFN表示将果穗秸秆层拉入的力。图5

果穗秸秆层能够顺利输送至喂入加速辊处必须满足:

μFNcosδgt;FNsinδ.(1)

式中,μ:果穗秸秆层与喂入加速辊耐磨拨齿板间摩擦系数;

FN:喂入加速辊对果穗秸秆层挤压的正压力(N);

δ:正压力FN与竖直方向夹角(°)。

μ=tanγ,γ为果穗秸秆层与喂入加速辊耐磨拨齿板之间的摩擦角,由式(1)可知γgt;δ。

(2) 喂入加速辊半径(图5)

喂入加速辊中心到喂入口底板的距离为:

OH=Rwcosθ+hq=Rw+hs.(2)

式中,OH:喂入加速辊中心到喂入口底板的距离(mm);

Rw:喂入加速辊半径(mm);

θ:喂入加速辊被果穗秸秆层所包围的角度(°);

hq:果穗秸秆层被喂入到喂入加速辊前的厚度(mm);

hs:果穗秸秆层被喂入加速辊压缩后的厚度(mm)。

果穗及秸秆顺利完成喂入过程的临界条件为γ=δ,这时喂入加速辊的直径处于最小,由于θ=2δ,则:

Rw=hq1-hs/hq1-cos2γ.(3)

式中,Rw:喂入加速辊半径(mm);

hq:果穗秸秆层被喂入到喂入加速辊前的厚度(mm);

hs/hq:果穗秸秆层通过喂入加速辊时的压缩系数;

γ:果穗秸秆层与喂入加速辊耐磨拨齿板之间的摩擦角(°)。

在玉米喂入量为15~16 kg/s时,hq为160~200 mm,hs/hq为0.55,γ为30°。由式(3)计算得出喂入加速辊的半径Rw在144~180 mm。增大喂入加速辊半径,可有效提高喂入速度并降低玉米秸秆缠绕喂入加速辊的概率,同时可以防止旋转时耐磨拨齿板与螺旋叶片及挡料板之间产生干涉现象[15]。喂入加速辊半径设计为150 mm。

(3) 喂入加速辊转速

果穗秸秆层经过喂入加速辊摊平喂入到滚筒中的速度vw为:

vw=πDwnw60.(4)

式中 ,vw:喂入加速辊线速度(m/s);

Dw:喂入加速辊直径(m);

nw:喂入加速辊转速(r/min)。

喂入加速辊喂入的线速度要大于过桥输送链耙输送的线速度,过桥输送链耙转速nl=300 r/min,回转半径rl=0.169 m,则过桥输送链耙线速度vl=5.31 m/s;在满足果穗被顺利抓取喂入的前提下,要尽量使玉米籽粒受到喂入加速辊的击打次数减少,喂入加速辊的线速度vw应小于滚筒对果穗脱粒所需的最小速度。取玉米脱粒速度为10 m/s[16]。喂入加速辊线速度应满足vwlt;10 m/s;输送速度是慢慢变大的,喂入加速辊的线速度范围:

5.31m/s<vw<10m/s.(5)

由式(4)和式(5)可知,338.22 r/min≤nw≤636.94 r/min,在满足果穗顺利喂入及喂入加速辊转速过快对籽粒损伤的前提下,取nw=430 r/min,则vw=6.75 m/s。

1.1.4.2 单纵轴流滚筒设计

单纵轴流滚筒由连接转轴、螺旋叶片、锥筒、脱粒纹杆、分离钉齿和直筒组成,按工作阶段分为喂入段、锥筒脱粒段、直筒脱粒段和分离段4个部分。图6

(1) 螺旋输送头设计

果穗在叶片数量多的时候,喂入更平稳但会出现果穗不能及时喂入的现象,在叶片数量少的时候,喂入速度变快但非均匀喂入[17]。设计为三头螺旋叶片,对螺旋叶片上果穗的接触点进行受力分析,并计算螺旋叶片的推送角。

轴向输送力应大于所受轴向阻力,需满足[18]。图7

Tcosψ>fsinψ.(6)

f=Ttanφ.(7)

式中,T:螺旋叶片对玉米的法向推力(N);

f:叶片与玉米间的摩擦力(N);

F:T和f的合力(N);

φ:叶片和玉米的摩擦角,取17°;

Ψ:螺旋叶片的推送角(°)。

由式(6)和式(7)可知,果穗实现向后顺畅推送的前提是:

ψ<90o-17o=73o.(8)

对于螺旋喂入的长度L1,按照式(9)进行计算:

L1=S/K.(9)

式中,S:螺旋喂入导程,取值为1 635(mm);

K:螺旋头数,此处为3。

因此螺旋喂入的长度为545 mm。螺旋喂入段小端(前端)直径D1取290 mm,大端(后端)直径D2取430 mm。锥形头的锥角与其摩擦角大小一致,设计为17°。

(2)滚筒长度设计

滚筒的长度影响着脱粒分离的效果[19]。长度越长,脱粒元件对果穗的揉搓和击打时间就越久,降低未脱净率的同时也增大了籽粒破碎率,长度越短,果穗在脱粒空间内停留的时间也就较短,不利于籽粒与芯轴的分离[20-22]。

L=a/t-1j+l+Δ.(10)

式中,a:脱粒元件数量;

t:脱粒元件螺旋头数;

j:脱粒元件间距(mm);

l:脱粒元件长度(mm);

Δ:边沿距离和,取值95 mm。

果穗长度约在210~230 mm。脱粒纹杆间距j分为两个值,即锥筒部分纹杆间距取值为130 mm,直筒部分纹杆间距取值为180 mm。脱粒纹杆长度l也分为两个值,即锥筒部分纹杆长度l为230 mm,直筒部分纹杆长度为140 mm。锥筒部分设计安装6个纹杆,直筒部分设计安装9个纹杆,两个部分螺旋头数均为3,且在同一条螺旋线上排布,根据式(10)可计算出锥筒脱粒段L2的长度为455 mm、直筒脱粒段L3的长度为595 mm。滚筒分离段由24个钉齿组成,设计一排安装4个,共6排,即螺旋头数为6,均匀的排布至直筒周围,分离钉齿间距j取值为400 mm,钉齿长度l为200 mm,根据式(10)可计算出分离段L4的长度为1 495 mm。

L1=545 mm,L2=455 mm,L3=595 mm,L4=1 495 mm,故滚筒长度L=L1+L2+L3+L4=3 090 mm。其中锥筒长度为1 000 mm,直筒长度为2 090 mm,两者焊接为一体。

1.1.4.3 导流罩设计

导流罩安装在单纵轴流滚筒的上方,与凹板形成脱粒空间,由高速旋转的滚筒产生的离心力使果穗秸秆层接触导流板,与凹板间形成一拉一放的螺旋运动。由于导流板的作用是实现果穗的轴向移动,故导流板所处的安装位置即螺旋升角是影响果穗脱粒分离时间和速度的重要参数[23]。

由于果穗秸秆层在脱粒空间内的运动较为复杂,假设其均匀且顺畅地喂入,不计重力作用,果穗秸秆层喂入至脱粒空间内沿着导流板和凹板表面做螺旋运动,不计果穗秸秆层之间相互产生的相对滑动,由于秸秆属于非弹性体,故不考虑其加速过程,创建果穗在导流板处的运动模型来进行计算分析。图8

在导流板O点处,果穗的运动速度由正弦定理可知:

εv0sin90°+α=vfsinβ.

vssin90°-β+α=εv0sin90°+α.(11)

式(11)中,v0表示轴流滚筒线速度,且v0=Rω,R为轴流滚筒半径,ω为轴流滚筒角速度;因为在整个脱粒分离过程中会损失部分能量,即杂余抛出速度小于滚筒的圆周速度,因此需引入杂余抛出速度的修正系数ε;vs表示果穗与导流板间相对速度,与导流板方向一至;vf表示果穗的绝对速度;α表示导流板对果穗的摩擦角;β表示导流板螺旋升角。

由式(11)求得:

vf=εRωsinβcosα.

vs=εRωcosβ-tanα sinβ.

vx=εRωsinβcosβ-tanα sin2β.(12)

式(12)中,vx表示果穗轴向速度,分别与滚筒转速、滚筒半径和导流板螺旋升角等参数有关,所设计的导流罩喂入段、脱粒段与分离段的螺旋升角为β1、β2、β3,且满足β1gt;β2gt;β3。图8

因此,喂入段轴向速度vx1:

vx1=εRωsinβ1cosβ1-tanα sin2β1.(13)

脱粒段轴向速度vx2:

vx2=εRωsinβ2cosβ2-tanα sin2β2.(14)

分离段轴向速度vx3:

vx3=εRωsinβ3cosβ3-tanα sin2β3.(15)

在脱粒分离过程中,滚筒轴向速度是整个脱粒分离作业效率中的重要因素,作业效率随着滚筒轴向速度的增大而提高。当滚筒长度保持不变时,果穗在滚筒内部脱粒分离时间缩短,导致籽粒难以被脱干净和产生夹带损失。果穗的轴向速度和脱粒时间由导流板螺旋升角来决定,在满足脱粒分离效果的前提下缩短果穗在滚筒内的时间提高工作效率。

喂入段螺旋升角最大,轴向速度最快,使得果穗向后快速输送,防止喂入口堵塞;脱粒段次之,在满足轴向速度的前提下,使得果穗在滚筒脱粒区充分脱粒,防止产生堵塞和籽粒破碎现象;分离段最小,轴向速度最慢,使得果穗在滚筒内部脱粒分离时间变长,防止出现未脱净率高和产生夹带损失的现象。得出最大导流板螺旋升角β设计依据为βlt;90°-α,一般取β≤45°[24]。故研究设计的导流罩内导流板螺旋升角分为三个角度,即喂入段为30°,脱粒段为20°,分离段为10°。导流罩内圆弧表面安装有21个导流板,导流板间距分别为S1=130 mm、S2=180 mm、S3=350 mm,导流罩长度应略大于滚筒的长度,即设计为3 100 mm,包角为180°,导流板高度为75 mm。

1.1.4.4 排杂抛出装置设计

排草辊由板齿、安装支架、轴、中间轮毂和侧轮毂组成。其长度设计为1 363 mm,内有5个轮毂起到支撑作用,轮毂上装有5个安装支架,每个安装支架上安装有2个板齿,整体满足轻量化设计。图9

所设计的排草凹板安装于滚筒尾部排草口处,由三块小凹板组成,其中小凹板长度为450 mm,包角为35°,三块凹板组装后排草凹板总体长度为1 390 mm。在尾部安装排草凹板的目的是通过排草辊旋转将杂余抛出的同时极少部分夹杂在杂余中的籽粒被拨出,经凹板筛缝隙落入下方清选系统,减少籽粒损失。图10

1.1.4.5 装置安装位置

强制喂入装置安装于过桥和脱粒分离装置之间,脱粒分离装置安装于机器的中部,排杂抛出装置安装于滚筒尾部排草口的后方。图11~13

1.2 方 法

1.2.1 试验准备及评价标准

籽粒破碎率和未脱净率是玉米籽粒收获中的2个重要指标,试验严格按照GB/T21961-2008《玉米收获机械试验方法》[25]和GB/T5982-2005《脱粒机试验方法》[26]中的内容对评价指标进行确定。试验由20 m稳定小区、20 m测定小区和10 m停车小区组成。试验前对试验区内掉落的果穗和倒伏植株进行清理,分别数每行的果穗数量,并插上标杆区分各区间。试验结束后,人工取样不少于2 000 g的籽粒,将破碎籽粒和未脱净籽粒分别进行称重,按照式(16)计算籽粒破碎率,按照式(17)计算未脱净率。

Zs=WsWi×100%.(16)

式中,Zs:籽粒破碎率(%);

Ws:破碎籽粒质量(g);

Wi:样品籽粒总质量(g)。

Sw=WwWz×100%.(17)

式中,Sw:未脱净率(%);

Ww:未脱净籽粒质量(g);

Wz:取样籽粒总质量(g)。

1.2.2 正交试验设计

采用三因素三水平Box-Behnken的正交试验方法,选取滚筒转速、凹板间隙和喂入量为试验因素,评价指标分别为籽粒破碎率Zs和未脱净率Sw,进行田间试验,并使用Design-expert 12软件对试验结果进行处理。滚筒转速、凹板间隙及喂入量均由传感器输出信号在驾驶室操控屏幕上显示数值,可由驾驶员控制。表2

2 结果与分析

2.1 田间试验与作业效果对比

研究表明,以滚筒转速、凹板间隙、喂入量为试验因素,以籽粒破碎率和未脱净率为评价指标,在同一玉米品种的试验地进行了17次试验,并通过计算分别记录两个评价指标值。图14,表3

2.2 回归及响应面分析

2.2.1 回归分析与显著性检验

研究表明,利用Design-Expert 12软件对籽粒破碎率Zs和未脱净率Sw进行多元回归分析及二次项拟合,得到Zs和Sw的回归方程如公式(18)、(19)所示。表4

Zs=2.90+0.495 A-0.250B+0.463C-0.153AC+0.218BC+0.304A2+0.189B2+0.254C2.(18)

Sw=1.07-0.349A+0.249B+0.208C+0.235AB-0.163BC+0.242A2+0.447B2+0.135C2.(19)

籽粒破碎率二次回归模型Plt;0.000 1,回归模型极显著;失拟项Pgt;0.05,证明不存在其他影响指标的主要因素。因素影响主次顺序为滚筒转速A、喂入量C、凹板间隙B,其中滚筒转速A、凹板间隙B、喂入量C对籽粒破碎率影响均呈极显著;交互项AC显著,交互项BC极显著,滚筒转速A和喂入量C与凹板间隙B和喂入量C对籽粒破碎率均具有交互影响。表4

未脱净率二次回归模型Plt;0.000 1,回归模型极显著。失拟项Pgt;0.05,证明不存在其他影响指标的主要因素。因素影响主次顺序为滚筒转速A、凹板间隙B、喂入量C,其中滚筒转速A、凹板间隙B、喂入量C对未脱净率影响均呈现极显著;交互项AB极显著,交互项BC显著,滚筒转速A和凹板间隙B与凹板间隙B和喂入量C对未脱净率均具有交互影响。

2.2.2 响应曲面分析

2.2.2.1 籽粒破碎率

研究表明,当凹板间隙和喂入量保持不变时,籽粒破碎率随着滚筒转速的增大而逐渐上升,当滚筒转速较小时,脱粒元件与果穗之间的揉搓和击打力较小,籽粒破碎率较低,但随着滚筒转速的提高,果穗受到脱粒元件的揉搓和击打力变大,同时对果穗的揉搓和击打次数增多,致使籽粒破碎率逐渐上升;当滚筒转速和喂入量保持不变时,籽粒破碎率随着凹板间隙的增大而逐渐下降,出现这种现象是因为当凹板间隙较小时,果穗在滚筒内堆积较多,脱粒元件与果穗、果穗与果穗之间相互挤压较大,部分果穗重复被脱粒元件揉搓和击打,籽粒破碎率较高,但当凹板间隙逐渐增大时,果穗在滚筒内部受到的挤压和打击力减小,致使籽粒破碎率逐渐下降;当滚筒转速和凹板间隙保持不变时,籽粒破碎率随着喂入量的增大而逐渐上升,出现这种现象是因为随着喂入量的增加,果穗在脱粒空间内停留的时间较长,纹杆和钉齿对果穗的作用力增大,果穗层的厚度变大,果穗与果穗之间的作用力增强,致使籽粒破碎率逐渐上升。图15

2.2.2.2 未脱净率

研究表明,当凹板间隙和喂入量保持不变时,未脱净率随着滚筒转速的增大而逐渐下降,出现这种现象是因为随着滚筒转速的增加,脱粒元件与果穗接触碰撞次数较多、作用力较大,大量籽粒从玉米芯轴上脱落,致使未脱净率逐渐下降;当滚筒转速和喂入量保持不变时,未脱净率随着凹板间隙的增大而呈现先下降后上升趋势,随着凹板间隙的增加,大多数果穗随着滚筒转动在脱粒区停留时间变长,脱粒比较充分,但是当凹板间隙过大时,脱粒元件与果穗、果穗与果穗之间接触不充分,脱粒效果差,致使未脱净率先下降后上升;当滚筒转速和凹板间隙保持不变时,未脱净率随着喂入量的增大而逐渐上升,出现这种现象是因为随着喂入量的增加,脱粒空间内部果穗数量增大,果穗与脱粒元件不能充分接触,而随着滚筒旋转将部分未接触到的果穗排出机体外,致使未脱净率逐渐上升。图16

2.2.3 参数优化与验证

2.2.3.1 参数优化

研究表明,以籽粒破碎率Zs、未脱净率Sw均最小作为此次优化目标,结合各因素边界数值条件,得到目标函数和约束条件为:

minZs(A,B,C)

minSw(A,B,C)

s.t.400 r/min<A<500 r/min .

30 mm<B<40 mm

16 kg/s<C<18 kg/s

运用Design-expert 12软件优化模块求解,得到参数的较优组合:在滚筒转速447.11 r/min,凹板间隙34.74 mm,喂入量16.14 kg/s的情况下,籽粒破碎率达到2.68%,未脱净率达到0.99%。

2.2.3.2 试验验证

研究表明,结合实际条件以滚筒转速450 r/min,凹板间隙35 mm,喂入量16 kg/s试验。结果取均值,即平均籽粒破碎率为2.73%,平均未脱净率为1.04%,试验结果与优化结果间相对误差处于5%以内,满足作业要求。表5

3 讨 论

3.1 随着滚筒转速的增加,籽粒破碎率随之增大[27],与装置试验后的结果一致,由于滚筒转速增加,脱粒元件线速度增大,同时对果穗的作用力也随之增大,致使籽粒破碎率偏高;对于未脱净率而言,过快的滚筒转速会使脱粒元件与果穗之间接触次数增加,可加快杂余从滚筒尾部排草口处排出,在排杂抛出装置的作用下未脱净率逐渐降低,此结果与前人研究结果存在差异[28]。

3.2 随着凹板间隙的增加,脱粒空间逐渐变大,脱粒元件与凹板作用在果穗上的冲击力逐渐变小,同时果穗与果穗之间的相互挤搓力也随之变小,致使籽粒破碎率降低,此结果与前人研究结果一致[29];由于凹板间隙逐渐增大,果穗在脱粒空间内脱粒效果较好,但当凹板间隙过大时,脱粒元件对果穗的揉搓和击打力逐渐减弱,脱粒性能逐渐降低,致使未脱净率呈先减小后增大的趋势[30]。

3.3 喂入加速辊对过桥输送过来的大量果穗进行抓取且均匀喂入至脱粒空间内,以防出现喂入量过大而造成装置脱粒分离性能降低的现象,但由于滚筒转速和凹板间隙保持不变,脱粒空间内部会产生较厚的物料层以及果穗间相互作用力增大,脱粒元件会对部分果穗反复击打,致使籽粒破碎率逐渐增大,由于装置试验是针对15 kg/s以上的喂入量,故此结果与前人研究结果存在差异[31];随着喂入量的增大,未脱净率随之逐渐增大[32],在脱粒空间内,随着果穗的数量逐渐增多,导致果穗秸秆层逐渐变厚,脱粒元件对果穗的脱净能力也随之变差,出现部分果穗未能与其充分接触的现象,致使未脱净率逐渐增大。

4 结论

4.1 通过理论分析和调研设计出具有强制喂入和排杂抛出功能的脱粒分离装置,玉米果穗及秸秆经喂入加速辊抓取平铺并均匀的喂入至脱粒空间,避免发生堵塞;优化设计滚筒四个工作段和导流罩内导流板的三种角度,使果穗在满足脱粒性能的前提下快速通过脱粒分离区,降低籽粒破碎率和未脱净率,提高作业效率;杂余经排草辊快速拨出的同时极少数夹杂在杂余中的籽粒经排草凹板落入下方清选系统,降低夹带损失。

4.2 对籽粒破碎率影响显著顺序依次为滚筒转速、喂入量、凹板间隙;对未脱净率影响显著顺序依次为:滚筒转速、凹板间隙、喂入量。

4.3 优化得出较优工作参数组合为滚筒转速447.11 r/min、凹板间隙34.74 mm、喂入量16.14 kg/s,在此参数组合下籽粒破碎率为2.68%,未脱净率为0.99%。在滚筒转速450 r/min、凹板间隙35 mm、喂入量16 kg/s的情况下,平均籽粒破碎率达到2.73%,平均未脱净率达到1.04%,试验结果与优化结果间相对误差处于5%以内,喂抛组合式脱粒分离装置设计合理。

参考文献(References)

[1]耿爱军, 杨建宁, 张兆磊, 等. 国内外玉米收获机械发展现状及展望[J].农机化研究, 2016, 38(4): 251-257.

GENG Aijun, YANG Jianning, ZHANG Zhaolei, et al. Discuss about the current situation and future of corn harvest machinery about domestic and abroad[J].Journal of Agricultural Mechanization Research, 2016, 38(4): 251-257.

[2] 耿端阳, 何珂, 王骞, 等. 横轴流式玉米柔性脱粒装置设计与试验[J].农业机械学报, 2019, 50(3): 101-108.

GENG Duanyang, HE Ke, WANG Qian, et al. Design and experiment on transverse axial flow flexible threshing device for corn[J].Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(3): 101-108.

[3] 崔涛, 樊晨龙, 张东兴, 等. 玉米机械化收获技术研究进展分析[J].农业机械学报, 2019, 50(12): 1-13.

CUI Tao, FAN Chenlong, ZHANG Dongxing, et al. Research progress of maize mechanized harvesting technology[J].Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(12): 1-13.

[4] 陈美舟, 徐广飞, 王传旭, 等. 纵轴流辊式组合玉米柔性脱粒分离装置设计与试验[J].农业机械学报, 2020, 51(10): 123-131.

CHEN Meizhou, XU Guangfei, WANG Chuanxu, et al. Design and experiment of roller-type combined longitudinal axial flow flexible threshing and separating device for corn[J].Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(10): 123-131.

[5] 苏媛, 刘浩, 徐杨, 等. 轴流式玉米脱粒装置钉齿元件优化与试验[J].农业机械学报, 2018, 49(S1): 258-265.

SU Yuan, LIU Hao, XU Yang, et al. Optimization and experiment of spike-tooth elements of axial flow corn threshing device[J].Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 258-265.

[6] 崔中凯, 张华, 周进, 等. 智能玉米籽粒联合收获机设计与试验[J].中国农机化学报, 2019, 40(9): 26-30.

CUI Zhongkai, ZHANG Hua, ZHOU Jin, et al. Design and experiment of intelligent corn grain harvester[J].Journal of Chinese Agricultural Mechanization, 2019, 40(9): 26-30.

[7] 李耀明, 唐忠, 徐立章, 等. 纵轴流脱粒分离装置功耗分析与试验[J].农业机械学报, 2011, 42(6): 93-97.

LI Yaoming, TANG Zhong, XU Lizhang, et al. Power analysis and experiment on longitudinal Axial-threshing unit test-bed[J].Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(6): 93-97.

[8] Srison W, Chuan-Udom S, Saengprachatanarug K. Design factors affecting losses and power consumption of an axial flow corn shelling unit[J].Songklanakarin Journal of Science amp; Technology, 2016, 38(5): 591-598.

[9] Keller D L, Converse H H, Hodges T O, et al. Corn kernel damage due to high velocity impact[J].Transactions of the ASAE, 1972, 15(2): 330-332.

[10] Burkhardt T H, Stout B A. Laboratory investigations of corn shelling utilizing high-velocity impact loading[J].Transactions of the ASAE, 1974, 17(1): 11-14.

[11] 王镇东, 崔涛, 张东兴, 等. 玉米收获机低损变径脱粒滚筒设计与试验[J].农业机械学报, 2021, 52(8): 98-105.

WANG Zhendong, CUI Tao, ZHANG Dongxing, et al. Design and experiment of low damage corn threshing drum with gradually changing diameter[J].Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(8): 98-105.

[12] 张莉, 林诚育, 侯国珍, 等. 高含水率玉米仿生脱粒元件设计与试验[J].农机化研究, 2021, 43(2): 126-131.

ZHANG Li, LIN Chengyu, HOU Guozhen, et al. Design and experiment of bionic threshing part for high moisture content corn[J].Journal of Agricultural Mechanization Research, 2021, 43(2): 126-131.

[13] 樊晨龙, 崔涛, 张东兴, 等. 低损伤组合式玉米脱粒分离装置设计与试验[J].农业机械学报, 2019, 50(4): 113-123.

FAN Chenlong, CUI Tao, ZHANG Dongxing, et al. Design and test of low-damage combined corn threshing and separating device[J].Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(4): 113-123.

[14] 廖庆喜, 徐阳, 袁佳诚, 等. 油菜联合收获机切抛组合式纵轴流脱离装置设计与试验[J].农业机械学报, 2019, 50(7): 140-150.

LIAO Qingxi, XU Yang, YUAN Jiacheng, et al. Design and experiment on combined cutting and throwing longitudinal axial flow threshing and separating device of rape combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(7): 140-150.

[15] 李海同, 万星宇, 王华, 等. 油菜联合收获机集成式纵轴流脱离装置设计与试验[J].农业机械学报, 2017, 48(5): 108-116.

LI Haitong, WAN Xingyu, WANG Hua, et al. Design and experiment on integrated longitudinal axial flow threshing and separating device of rape combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(5): 108-116.

[16] 中国农业机械化科学研究院. 农业机械设计手册: 下册[M].北京: 中国农业科学技术出版社, 2007.

Chinese Academy of Agricultural Mechanization Science. Agricultural machinery design Manual: Volume 2[M].Beijing: China Agricultural Science and Technology Press, 2007.

[17] 张屹晨. 玉米籽粒收获机械单纵轴流脱粒滚筒设计与试验[D].长春: 吉林大学, 2020.

ZHANG Yichen. Design and Test of Single Axial Flow Threshing Drum for Corn Grain Harvester[D].Changchun: Jilin University, 2020.

[18] 李科. 纵轴流玉米籽粒直收脱粒装置的设计与试验研究[D].泰安: 山东农业大学, 2021.

LI Ke. Design and Experimental Research on the Vertical Axial Flow Corn Seed Direct Harvest Threshing Device[D].Taian: Shandong Agricultural University, 2021.

[19] 王占滨, 王振伟, 张银平, 等. 纵轴流柔性锤爪式玉米脱粒装置设计与试验[J].农业机械学报, 2020, 51(S2): 109-117.

WANG Zhanbin, WANG Zhenwei, ZHANG Yinping, et al. Design and test of longitudinal axial flexible hammer-claw corn thresher[J].Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 109-117.

[20] 宋志才. 锥筒玉米柔性脱粒分离技术与装置研究[D].淄博: 山东理工大学, 2022.

SONG Zhicai. Research on Technology and Device of Conical Drum Flexible Threshing and Separation of Corn[D].Zibo: Shandong University of Technology, 2022.

[21] 李心平, 王文哲, 赵高源, 等. 纵轴流双柔性碾搓式谷子脱粒装置设计与试验[J].农业机械学报, 2021, 52(7): 113-123.

LI Xinping, WANG Wenzhe, ZHAO Gaoyuan, et al. Design and experiment of longitudinal axial flow double flexible rolling and kneading threshing device for millet[J].Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(7): 113-123.

[22] 屈哲, 张东兴, 杨丽, 等. 纵轴流玉米脱粒分离装置喂入量与滚筒转速试验[J].农业机械学报, 2018, 49(2): 58-65.

QU Zhe, ZHANG Dongxing, YANG Li, et al. Experiment on feed rate and cylinder speed of longitudinal axial flow threshing and separating device for maize[J].Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(2): 58-65.

[23] 谢干. 鼓形杆齿式纵轴流脱粒分离装置设计与试验研究[D].武汉: 华中农业大学, 2020.

XIE Gan. Design and Experimental Research of Drum-shaped Rod-tooth Longitudinal Axial Flow Threshing and Separating Device[D].Wuhan: Huazhong Agricultural University, 2020.

[24] 许大兴, 杨健明. 卧式轴流脱粒分离装置研究[J].农业机械学报, 1984, 15(3): 57-66.

XU Daxing, YANG Jianming. Study of horizontal axial-flow thrash-separating unit characteristics[J].Transactions of the Chinese Society of Agricultural Machinery, 1984, 15(3): 57-66.

[25] GB/T 21961—2008玉米收获机械 试验方法 [S].

GB/T 21961—2008.Test methods for maize combine harvester [S].

[26] GB/T 5982—2005. 脱粒机 试验方法 [S].

GB/T 5982—2005. Testing method for thresher [S].

[27] 邵永明. 玉米籽粒收获机低损伤脱粒装备设计与试验研究[D]. 滁州: 安徽科技学院, 2020.

SHAO Yongming. Design and experimental study of low-damage threshing equipment for corn grain harvester [D]. Chuzhou: Anhui University of Science and Technology, 2020.

[28] 王贺. 高含水率玉米单纵轴流板齿脱粒装置技术研究[D]. 长春: 吉林大学, 2022.

WANG He. Research on technology of single longitudinal axial flow plate tooth threshing device for maize with high moisture content [D]. Changchun: Jilin University, 2022.

[29] 耿端阳, 孙延成, 王宗源,等. 玉米籽粒直收机板齿式脱粒装置设计与试验[J]. 吉林大学学报(工学版), 2023, 53(11): 3281-3292.

GENG Duanyang, SUN Yancheng, WANG Zongyuan et al. Design and test of plate-toothed threshing device for corn grain direct harvester [J]. Journal of Jilin University(Engineering Science), 2023, 53(11): 3281-3292.

[30] 王永刚. 高含水率玉米籽粒脱粒装置设计与试验研究[D]. 淄博: 山东理工大学, 2019.

WANG Yonggang. Design and experimental study of maize grain threshing device with high moisture content [D]. Zibo: Shandong University of Technology, 2019.

[31] 王博. 玉米脱粒损伤机理及籽粒收获脱粒装置研究[D]. 杭州: 浙江大学, 2019.

WANG Bo. Study on damage mechanism of maize threshing and grain harvesting and threshing device [D]. Hangzhou: Zhejiang University, 2019.

[32] 何珂. 玉米柔性脱粒装置设计与试验[D]. 淄博: 山东理工大学, 2019.

HE Ke. Design and test of flexible threshing device for maize [D]. Zibo: Shandong University of Technology, 2019.

Design and experiment of combined threshing and separating device for corn grain harvester

XU Luming1, JIN Fan1,2, ZHANG Junsan1,2, Alimu Maimaitituerxun1,2,

LI Qianxu2,SUN Lifeng2

(1. College of Mechanical and Electrical Engineering, Xinjiang Agricultural University, Urumqi 830052, China; 2. Xinjiang Xinyan Moshine Science amp; Technolog Co.,Ltd, Urumqi 830011, China)

Abstract:【Objective】 Aiming at the phenomenon of high grain breaking rate and entrainment loss caused by space blockage and drum failure during corn threshing, this project intends to design a feeding and throwing combined threshing separation device.【Methods】 The feeding acceleration roller was designed at the feeding entrance of the front end of the drum, and the radius was determined to be 150 mm through the stress analysis of the ears and straw, and the rotating speed was determined to be 430 r/min based on the rake line speed of the cross-bridge conveyor chain and the corn threshing speed. By analyzing the type of drum working section, the angle of the guide plate in the guide hood was optimized to be 30° in feeding section, 20° in threshing section and 10° in separating section. A litter throwing device was designed and installed at the straw discharging outlet at the back end of the roller, including a straw discharging roller and a straw discharging concave plate. A three-factor and three-level field orthogonal experiment was designed with rotating speed of roller, gap of concave plate and feeding amount as experimental factors, and grain breakage rate and unstripped rate as evaluation indexes. The test results were analyzed by the trend of response surface among the factors, and the data were optimized by Design-Expert 12 software.【Results】 The orthogonal test results showed that under the conditions of roller speed 447.11 r/min, concave clearance 34.74 mm and feeding amount 16.14 kg/s, the grain breakage rate reached 2.68% and the uncleaned rate reached 0.99%.【Conclusion】 Field verification experiment shows that: Under the conditions of cylinder speed 450 r/min, concave clearance 35 mm and feeding amount 16 kg/s, the average grain crushing rate reaches 2.73%, the average unpeeled rate reaches 1.05%, and the relative error between the test results and the optimization results is within 5%, which has proved that the device design is reasonable, superior to the traditional threshing separation device, thus meeting the national threshing standard.

Key words:corn; feed and throw combined type; threshing and separating device; force analysis

Fund projects:Key R amp; D Program Project of Xinjiang Uygur Autonomous Region \"Research on Key Technologies of Large-Scale Corn and Soybean Harvest and Creation of Intelligent Equipment\" (2022B02016)

Correspondence author: JIN Fan(1968-), male, from Urumqi, Xinjiang,senior engineer with improved salary, research direction:Agriculture Mechanization Technology and Equipment,(E-mail)639916709@qq.com