摘 要:PCBA是电子产品的核心组成部分,其可靠性直接决定了产品的寿命,因此PCBA的生产测试环节非常重要。PCBA传统测试方案为人工配合测试工装进行测试,随着用工成本、单板防静电技术要求越来越高,PCBA的自动化测试需求也越来越迫切。文章介绍了一种移动终端产品的单板自动化测试系统,可实现移动终端产品的全自动上下料、搬运、测试,集成2G/3G/4G/5G蜂窝测试仪表、Wi-Fi/Bluetooth/GPS测试仪表、电源表等,实现通信终端产品PCBA全自动化、黑灯化、无人化测试,达到了较高的智能制造水平。

关键词:PCBA;自动化测试;智能制造

中图分类号:TP274;TP242 文献标识码:A 文章编号:2096-4706(2024)14-0145-08

PCBA Automated Testing Scheme and Implementation Technology

CAI Dong1, LI Chenyang2, LING Li1, WANG Ting1, ZHANG Jian2

(1.ZTE Co., Ltd., Xian 710111, China; 2.ZTE Co., Ltd., Shenzhen 518057, China)

Abstract: PCBA is a core component of electronic products, and its reliability directly determines the lifespan of the product. Therefore, the production testing process of PCBA is very important. The traditional testing scheme for PCBA involves manual cooperation with testing fixtures. With the increasing cost of labor and anti-static technology requirements of PCBA, the need for automated testing of PCBA is becoming increasingly urgent. This paper introduces a PCBA automated testing system for mobile terminal products, which can achieve full automated production logistics, handling, and testing of mobile terminal products. It integrates 2G/3G/4G/5G cellular testing instruments, Wi-Fi/Bluetooth/GPS testing instruments, power supply and so on. It achieves full automation, black lighting, and unmanned testing of communication terminal products PCBA, achieving a high level of intelligent manufacturing.

Keywords: PCBA; automated testing; intelligent manufacturing

DOI:10.19850/j.cnki.2096-4706.2024.14.030

0 引 言

在PCBA单板完成SMT贴片后,需要对单板进行功能和性能测试,拦截因器件物料、贴片工艺、生产制程引入的不良单板,因此,单板的生产测试检测成了一道关键质量工序,对检测效率、检测质量、成本均存在较高的要求。传统单板测试采用人工上下料和夹具工装辅助方式进行测试,存在测试成本高、静电损伤风险大、占用产线面积大等问题,基于这些痛点,本文提出了一种单板自动化测试系统设计方案,可有效解决上述痛点问题,全面提升PCBA单板测试自动化程度。

1 目的与目标

1.1 方案目的

提出一套PCBA单板测试自动化系统设计方案,实现通信终端产品单板的全自动上下料、搬运、测试,并可集成2G/3G/4G/5G蜂窝测试仪表、Wi-Fi/Bluetooth/GPS测试仪表、电源表等,实现单板电流测试、射频校准综测和Wi-Fi/Bluetooth/GPS等自动化测试,改进测试质量,提升测试效率,改善生产自动化水平[1]。

1.2 目标设定

需要实现手机单板版本下载、单板电流测试、2G/3G/4G/5G蜂窝射频校准及测试、Wi-Fi/Bluetooth/GPS综测等工位的自动化测试,核心指标设定如下:

1)兼容主流通信终端PCBA单板生产,长度50~250 mm,宽度50~180 mm,高10~44 mm。

2)整线每小时产能超过240 pcs。

3)机器视觉一次识别率99.5%以上[2]。

4)单板报废率低于0.05‰。

5)整线单板上下料全部自动化,实现料盘码放、吸取、平移自动化,实现PCBA单板的吸取、移动、放料自动化。

6)每线可灵活配置多道工序,包括同一个环内多种工序和不同环之间多道工序。

7)整线各模组状态数据自动采集及通过中控集中调度。

2 需求分析

按照目标设定,整线需要兼容最多8种测试工序,在8种工序全部测试的情况下,需要保证整线UPH产能不低于240 pcs,因此每种工序平均CT(Cycle Time)需要控制到15秒以内,才能实现UPH目标。

基于上述对测试盒的基础要求,结合技术限制因素,提出整线分为1个上料机、1个下料机、两个测试模组的配置方案,其中每个测试模组配置1台6轴机械手和8个单板测试盒,机械手在测试模组中心向测试箱上下料,全部过程实现自动化。

3 方案设计

3.1 整体方案简述

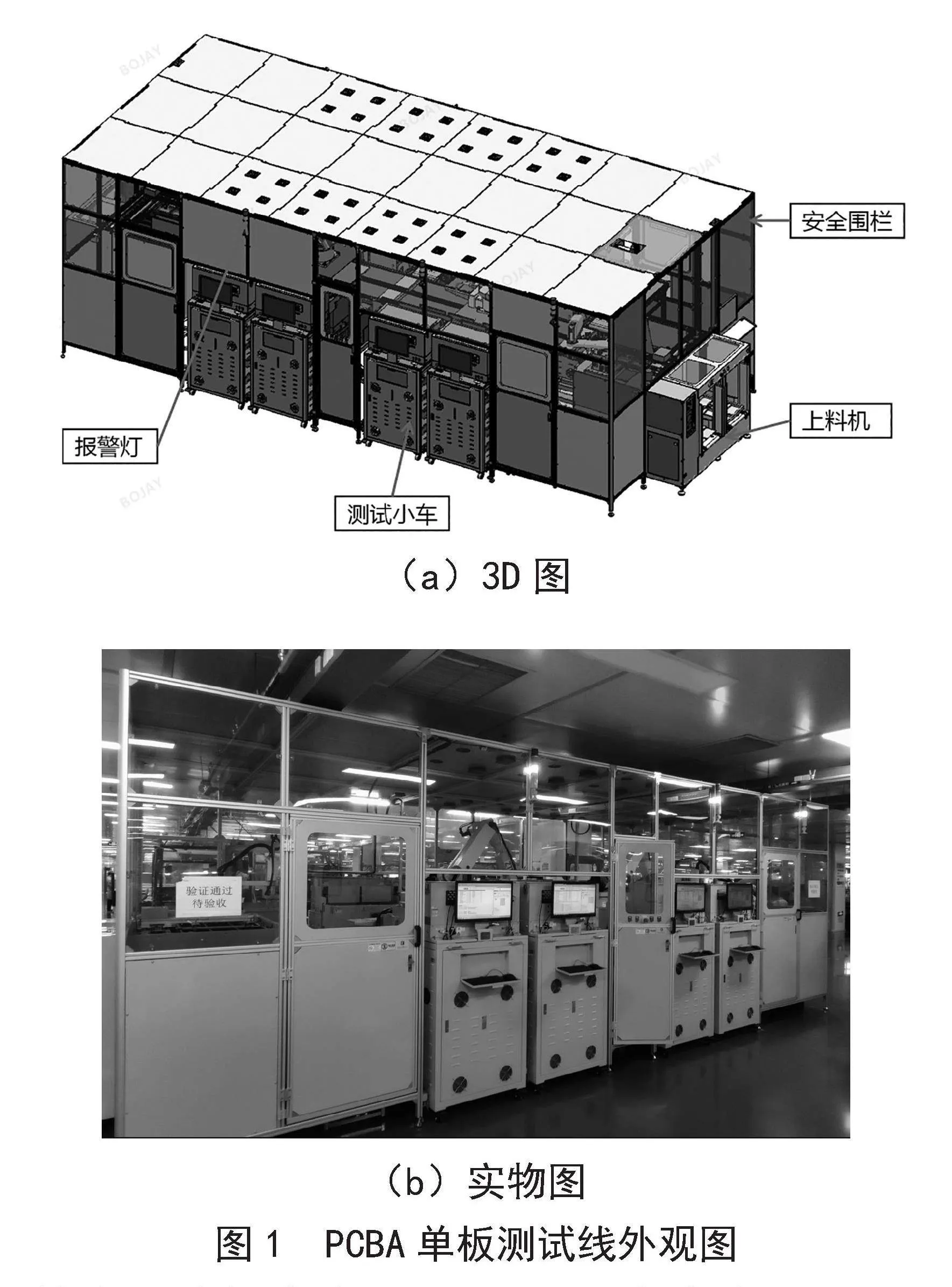

PCBA单板自动化测试系统,整线外观如图1所示。3D图最右侧为上料机模组,最左侧为下料机模组,中间的测试小车部分为测试模组,是PCBA单板测试的核心单元[3]。

(a)3D图

(b)实物图

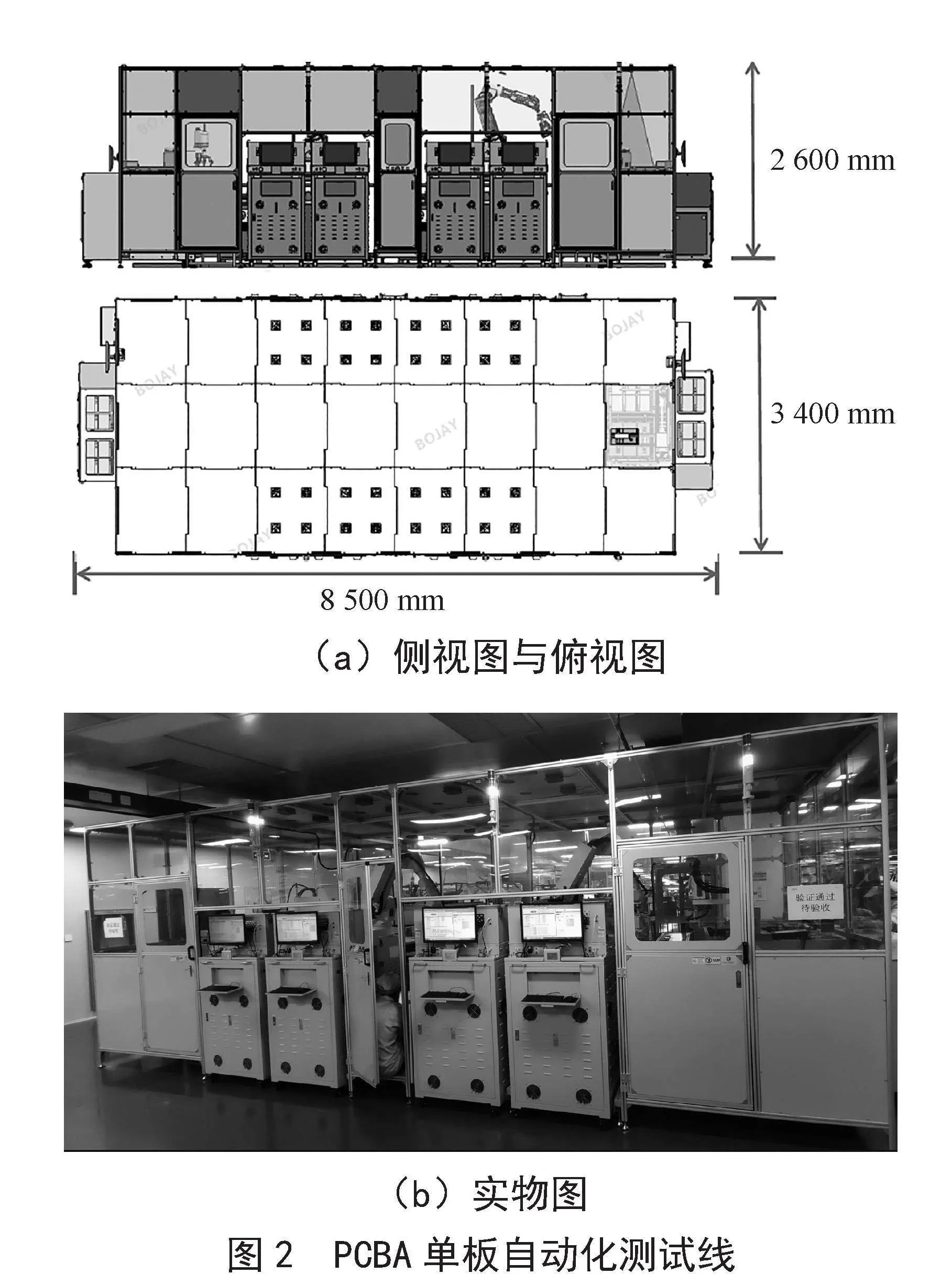

整线尺寸长度为8 500 mm,宽度为3 400 mm,高度为2 600 mm,配置4台国产机械手,其中上下料机各配置1台4轴机械手,测试模组各配置1台6轴机械手,实现单板物料取放和转运,整线侧视图和俯视图如图2所示。

(a)侧视图与俯视图

(b)实物图

3.2 实现方案简述

3.2.1 整线总体构成

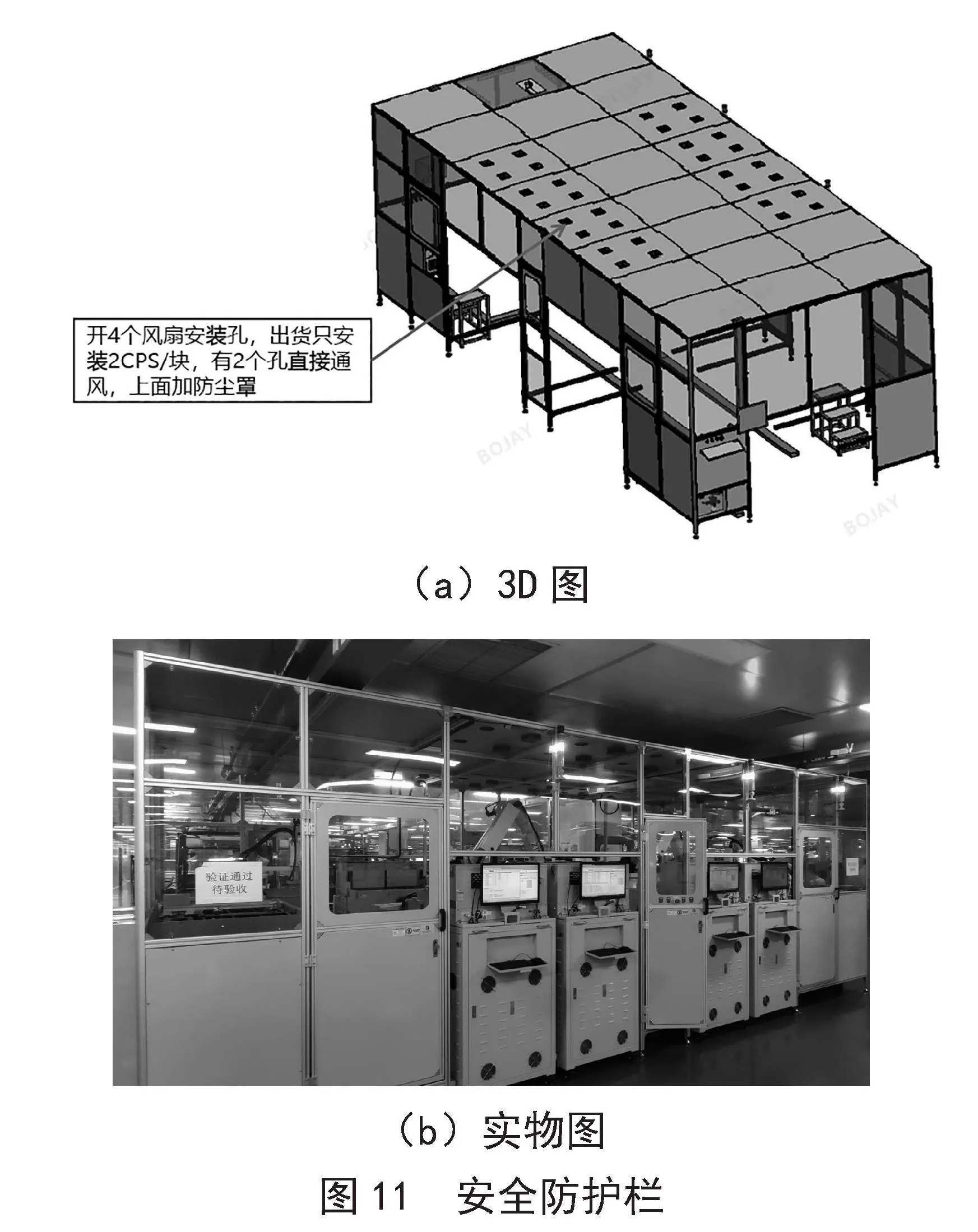

整线内部视图如图3所示,可以分解为7个单元[4],包括上料机模组、下料机模组、测试平台、测试小车、测试箱、不良品皮带和安全防护栏,其中上料机、下料机每线配置各一台,测试平台可以动态增加和减少(本文以两组为例),测试线和测试小车按照1:4比例进行配置。

(a)3D图

(b)实物图

3.2.2 测试模组动作流程及逻辑

本线体核心部分为测试模组,其总体动作流程为从待测料皮带抓取物料,然后向PCBA测试盒上料,完成测试后从PCBA测试盒中取出单板,并根据测试结果向测试良品皮带下料,或者向不良品皮带下料。

3.2.3 测试线体内上下料及物流流程

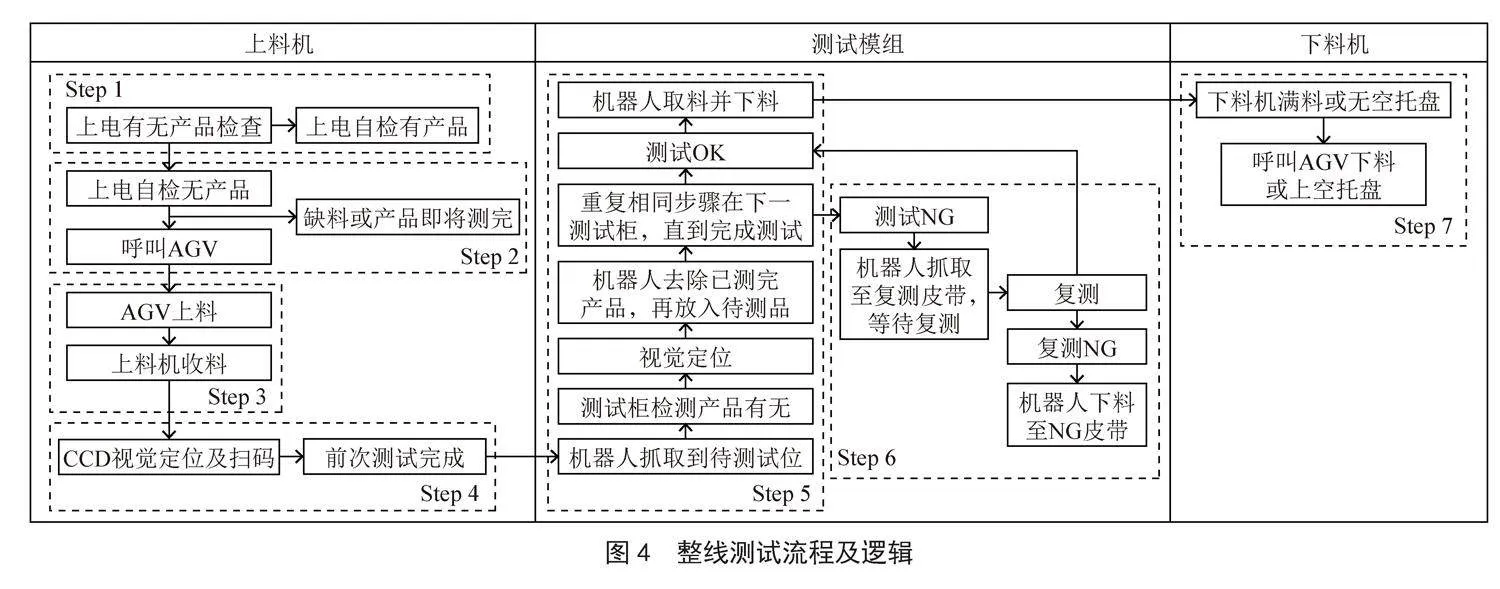

上料机以物料托盘方式上料,上料机内部实现物料托盘进料、托盘升降、水平移盘、分盘、空托盘移盘、码盘及托盘退出等功能,整线测试逻辑及流程如图4所示。首先由上料机上电检查物料状态开始,在有料的情况下,直接启动测试;缺料的情况下,上料机通过控制系统向主控系统发送上料请求,主控系统收到送料请求后,调度AGV(自动引导车)小车去线边仓取料并向上料机进料。物料在测试模组中转运时,载体为自动传输带,前后站之间通过传输皮带进行串联,在前站测试通过后,由6轴机械手搭载机器视觉模组对PCBA进行识别、定位和抓取,重投到下一模组待测皮带,从而实现各个测试模组的串联。下料机与上料机功能类似,对空托盘进行上料、分盘、对测试通过的PCBA单板进行摆盘、对满料盘进行码盘,并实现测试通过的托盘从下料机出料并和AGV系统自动对接下料。

3.3 各模块概要设计

本节对上述线体各个单元模组的概要设计进行介绍,让读者对模组工作原理、结构设计、参数性能有一个全面了解[5-6]。

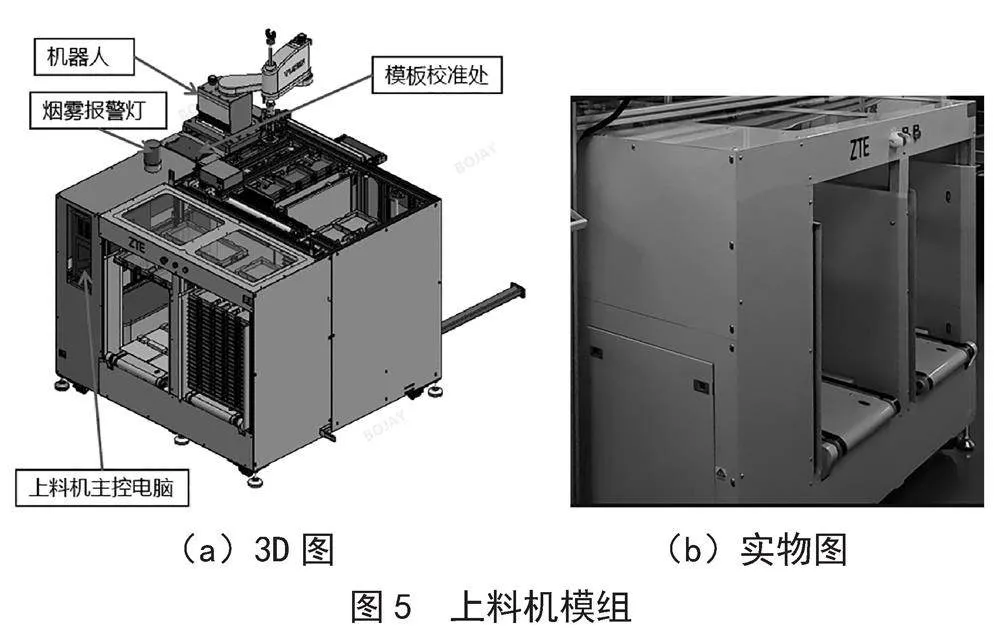

3.3.1 上料机模组

该模组由一台四轴机械手、托盘升降丝杆及控制电机、主控电脑、升盘机构、移盘机构、分盘机构、AGV接驳口、固定组件等构成,主要设计参数如下:

1)按照料盘标准尺寸(长×宽×高)590 mm

×490 mm×32 mm和典型内格布局2×3、3×3、3×6,每个托盘料堆可容纳25盘,上料机总共可容纳50盘物料。

2)4轴机械手配合机器视觉可实现对任意姿态摆放单板的吸取作业,平均CT优化至12秒以内,每小时吸取PCBA单板300片以上。

3)上料机配置条形光源,并在安全防护栏顶部配置外部程控光源,在识别时间窗口内动态打光,提升PCBA单板识别率,抓取成功率在99.5%以上。

4)配置手动进料、退料、急停按钮,在人工模式和紧急情况下可人工干预,方便调试作业。

上料机外观及主要结构如图5所示。

(a)3D图 (b)实物图

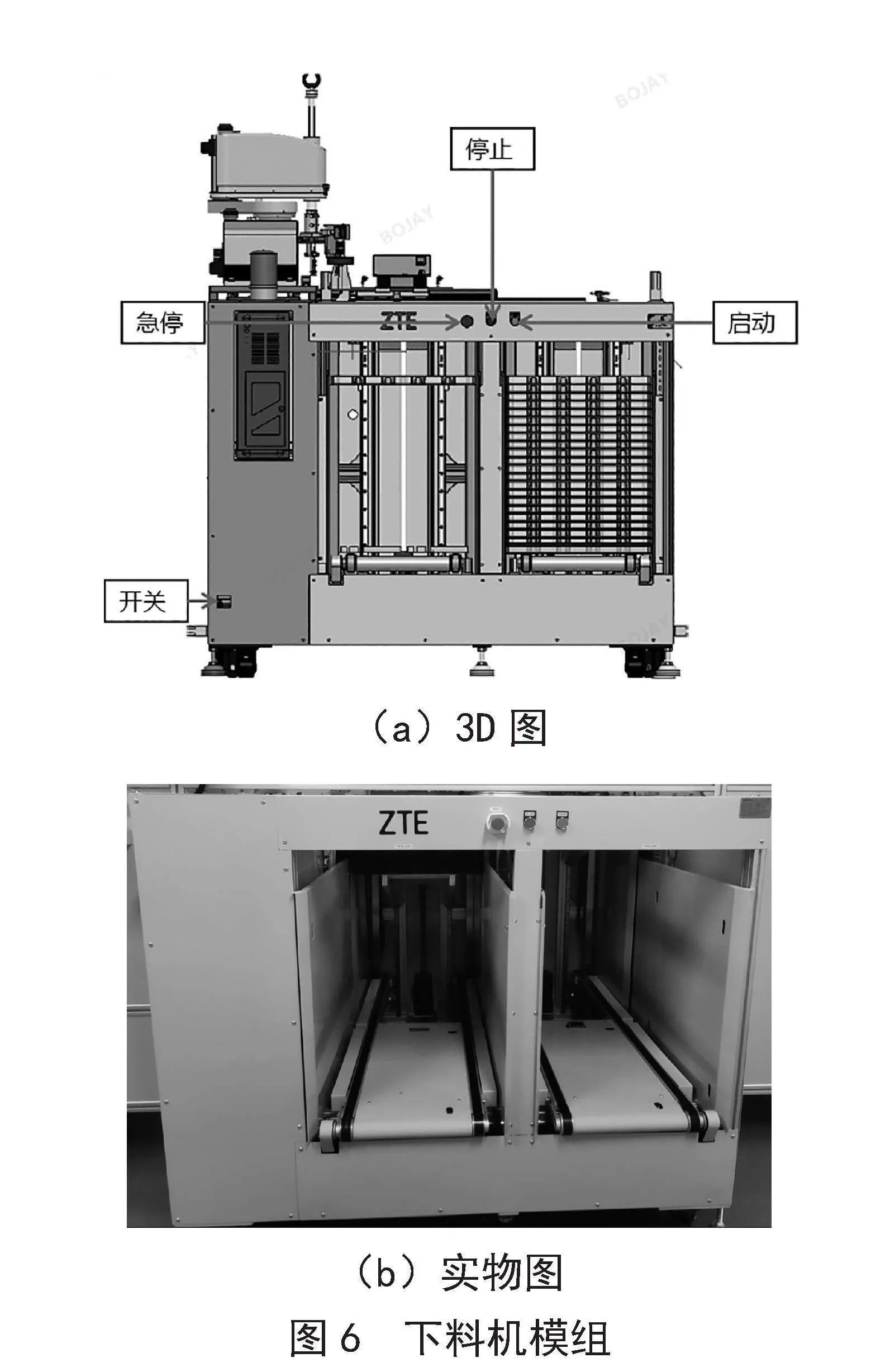

3.3.2 下料机模组

下料机模组和上料机类似,由一台四轴机械手、托盘升降丝杆及控制电机、主控电脑、升盘机构、移盘机构、分盘机构、AGV接驳口、固定组件等构成,其外观结构如图6所示。主要设计参数和上料机相同,与上料机的主要区别是未配置机器视觉、光源模组,并且进料为空托盘,而出料为满料盘。

(a)3D图

(b)实物图

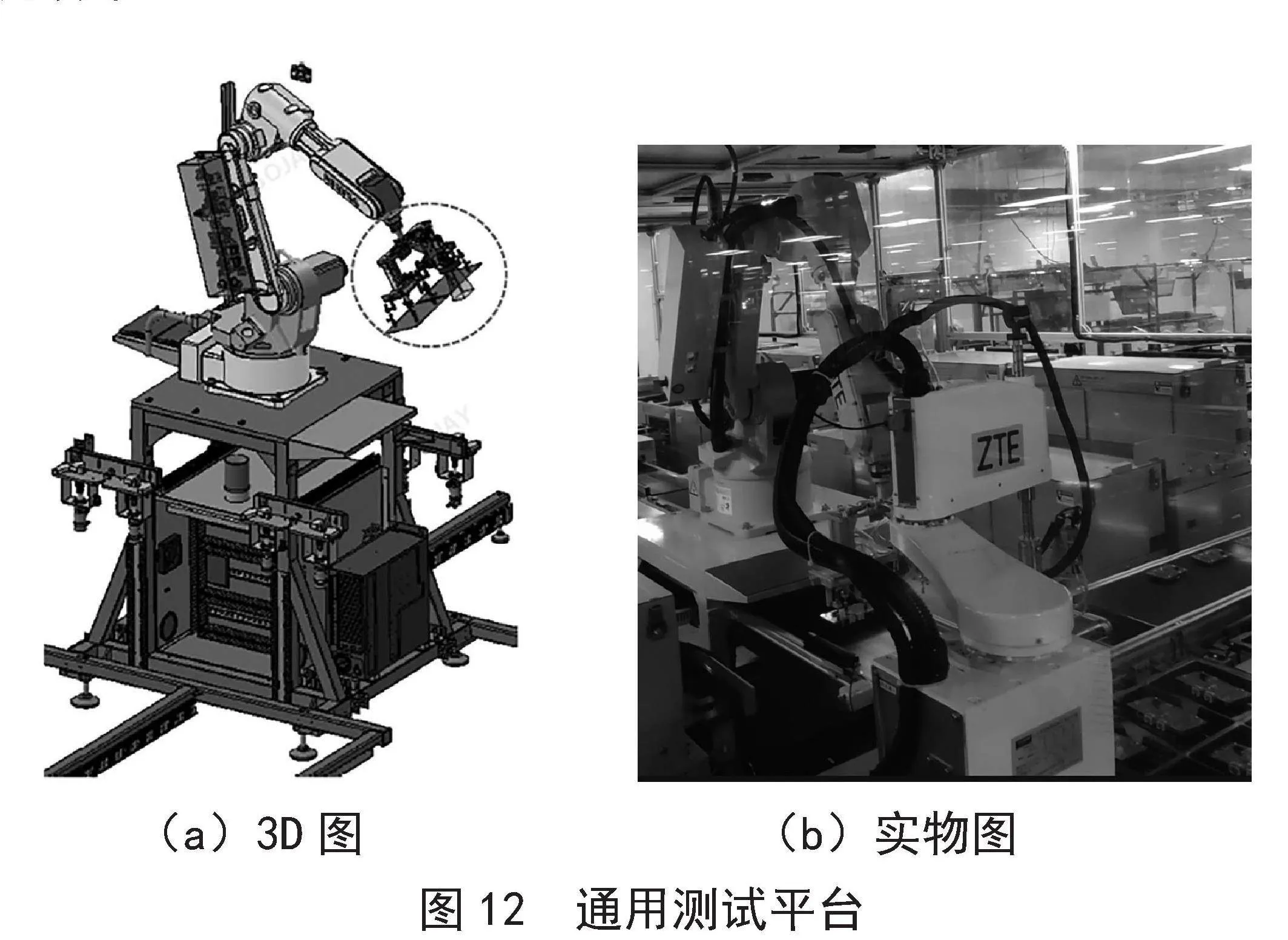

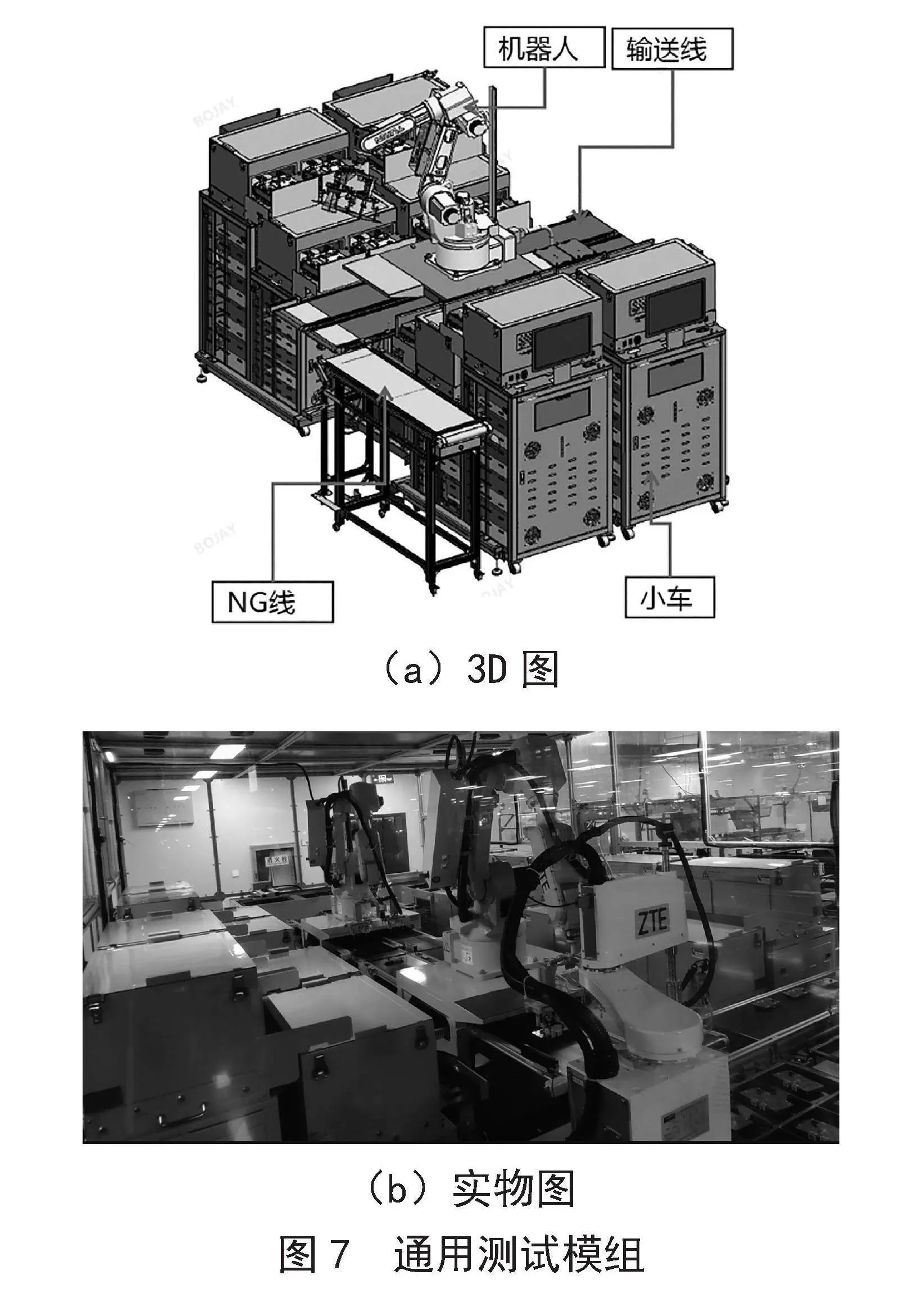

3.3.3 通用测试模组

通用测试模组配置一台6轴机械手,以及4台测试小车,每个测试小车包含2个测试箱,此外,每个模组配置进料皮带、良品皮带和不良皮带各一条,对测试通过的PCBA单板可以流到下一模组进行下道工序测试,对不通过的PCBA单板,则可以复测或者在复测次数达到上限后在当站及时打下,再由作业员人工干预处理,其外观结构如图7所示。

(a)3D图

(b)实物图

主要设计参数如下[7]:

1)6轴机械手配置气动夹爪,可实现对长50~

250 mm、宽50~180 mm、高10~44 mm的单板抓料和放料,兼容的PCBA单板重量150~540 g(典型值400~450 g),极限情况下要求最大兼容620 g的PCBA单板。

2)6轴机械手CT优化至12秒以内,每小时取放理论次数达300次,满足整线UPH不低于240的产能要求。

3)6轴机械手配置同轴光源对待测皮带上的单板进行动态识别,一次识别准确率在99.5%以上,非视觉识别时间窗内,光源保持断电状态,实现黑灯生产目标。

4)主控系统对各测试平台模组进行集中调度,可实现单个模组内多个工序测试、多个模组同种工序测试、单个模组同种工序并且前后站测不同工序等应用模式,实现灵活的产能配置。

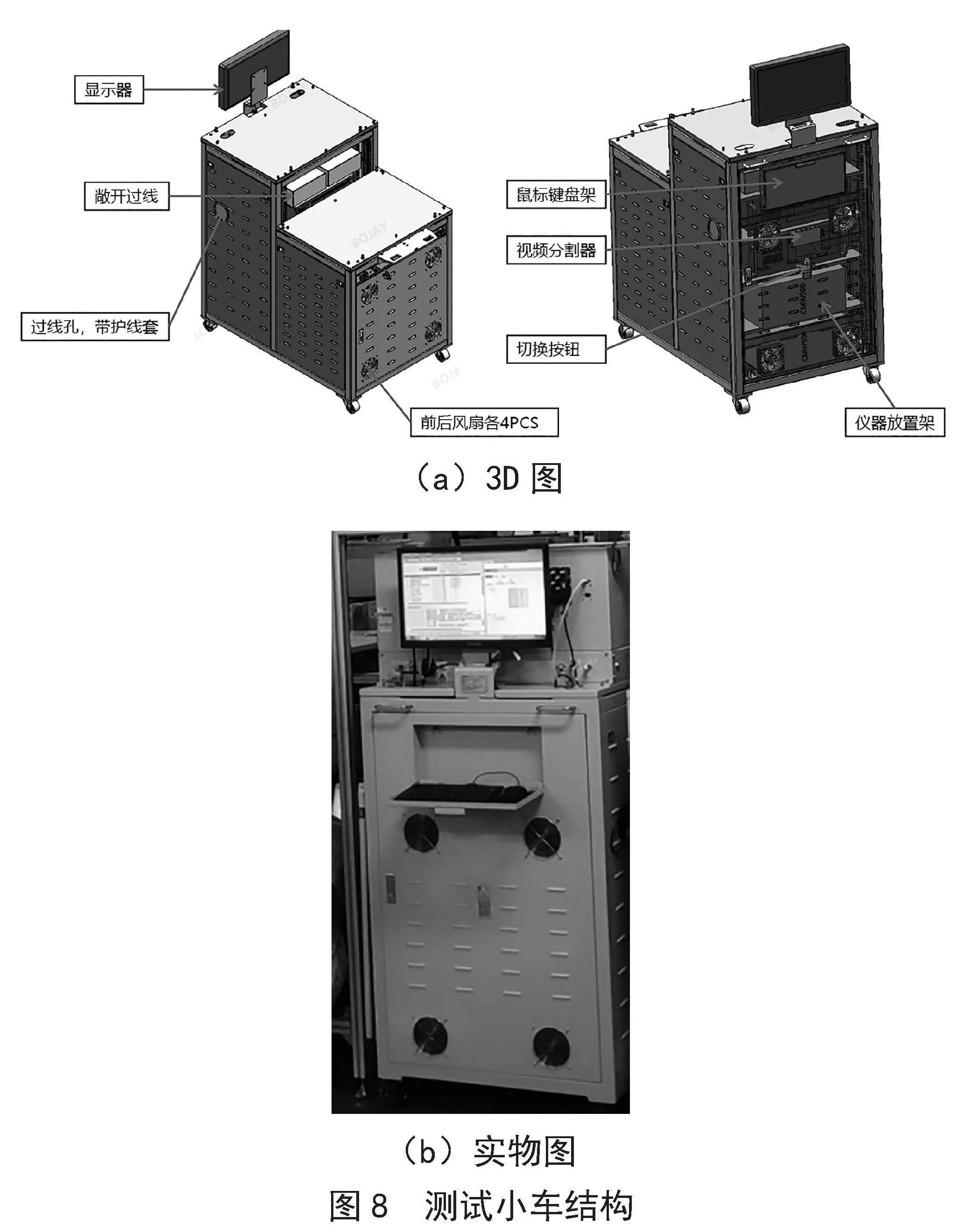

3.3.4 测试小车

测试小车采用台阶型双层设计,主要功能为固定测试箱、容纳测试工控机和测试仪表,以及为测试系统提供良好的供电、接线、散热、安全环境,其外观结构如图8所示。

(a)3D图

(b)实物图

主要设计参数如下:

1)外观尺寸(长×宽×高)为1 100 mm×

750 mm×1 228 mm,为测试箱提供稳固支撑,并可锁定测试箱到小车上。

2)提供一拖二分屏器,保证在多台测试工控机情况下,共用显示屏,提高作业效率。

3)测试仪器分层架为可拆卸设计,保证兼容不同高度的测试工控机和测试仪表,提升设备灵活性。

4)配置四组散热风扇,小车两侧预留镂空散热窗,保证仪器仪表的充分散热。

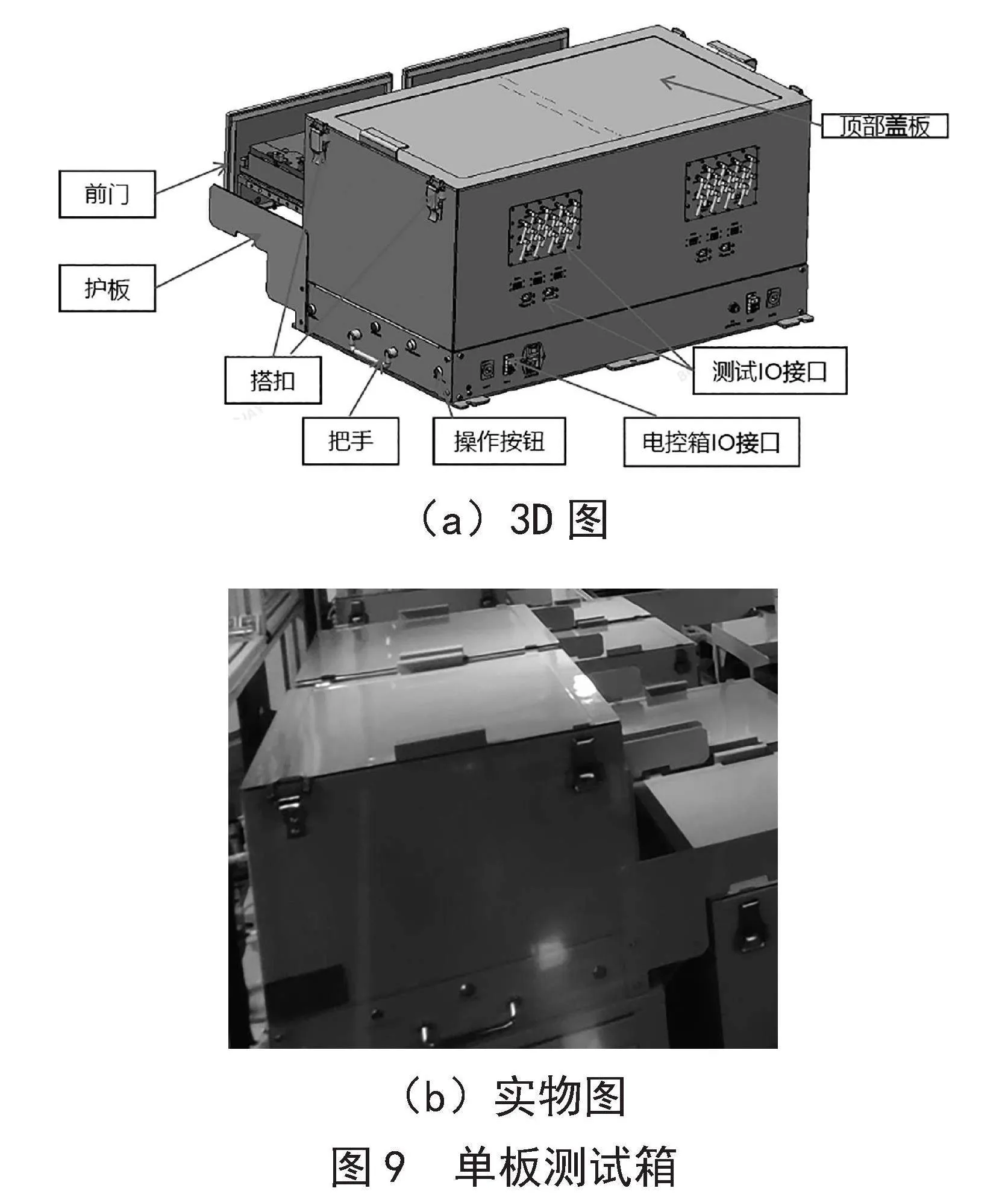

3.3.5 单板测试箱

单板测试箱为产品测试的核心单元,需要保证PCBA单板的测试点稳固接触,提供安全可靠的电气网环境,并提供满足技术要求的射频隔离度环境。测试箱采用一拖二设计,一台测试箱有独立的两组测试抽屉,分别可以独立控制开关门,其外观结构如图9所示。

(a)3D图

(b)实物图

主要设计参数如下:

1)每个测试抽屉配置SMA射频测试头16个、DB9测试接头2个、USB接口3个、RJ45接口2个,以便支持MIMO多天线通信终端产品的测试需求。

2)需要兼容的工装夹具尺寸(长×宽×高)上限为340 mm×150 mm×116 mm,并且需要考虑双面探针测试夹具的需求,要求把待测PCBA垫高后进行测试。

3)在2.4~5.8 GHz频率范围内,测试箱射频隔离度要求在60 dB及以上。

4)测试箱需要支持程控接口,并可支持标准的程控指令,以便接收主控系统下发的开关门指令。

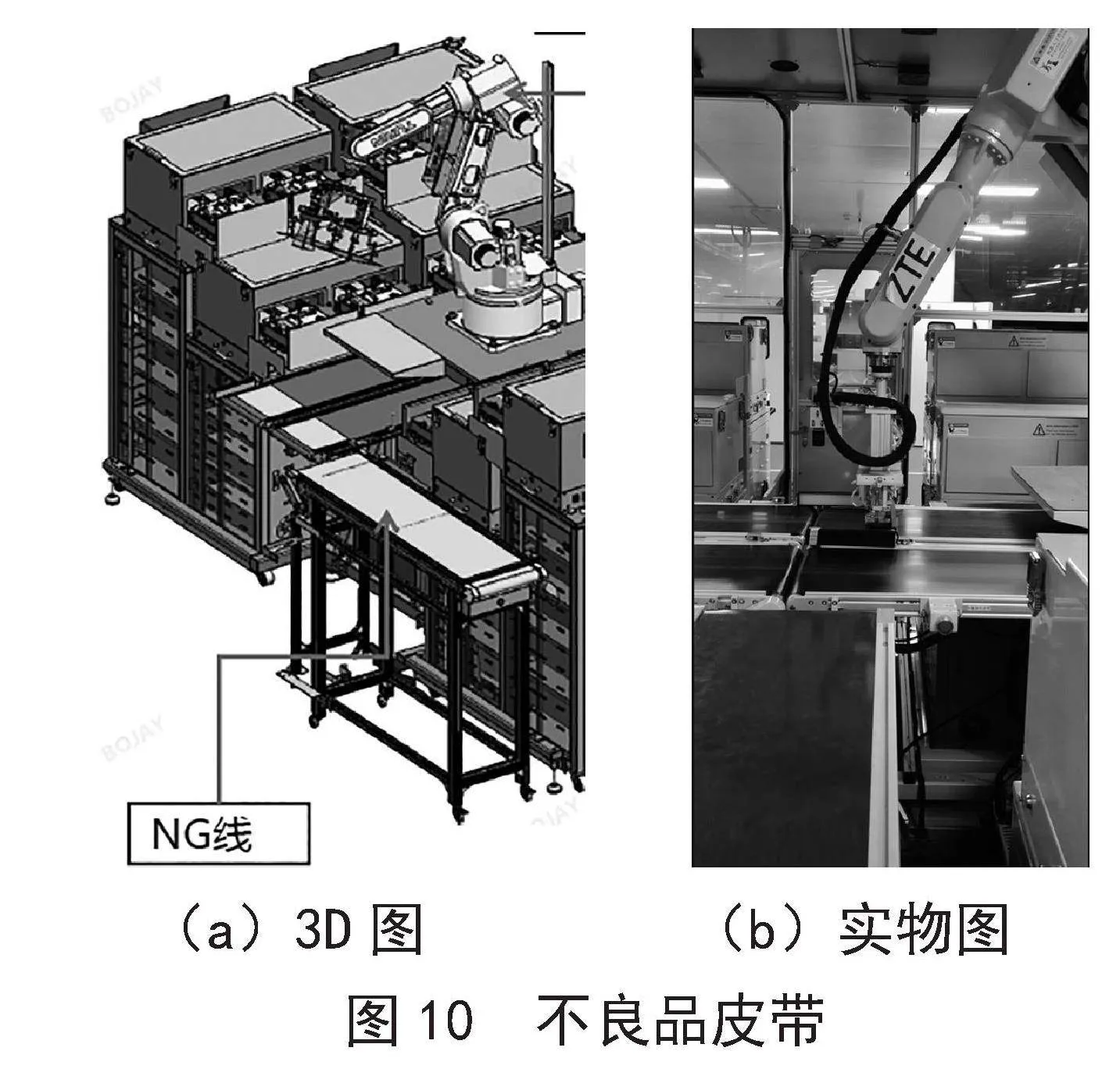

3.3.6 不良品皮带

不良品皮带主要用于测试最终不良品的流出和传送,由6轴机械手把最终不良品放置到不良皮带上,不良品皮带感应到新的不良PCBA放料后,会自动前进指定长度,为下一块不良PCBA单板留出空间。等到不良品皮带上满料时,不良品皮带控制器会向主控系统发送消息,亮起线体指示黄灯,提醒作业员收捡最终不良PCBA单板,其外观结构如图10所示。

(a)3D图 (b)实物图

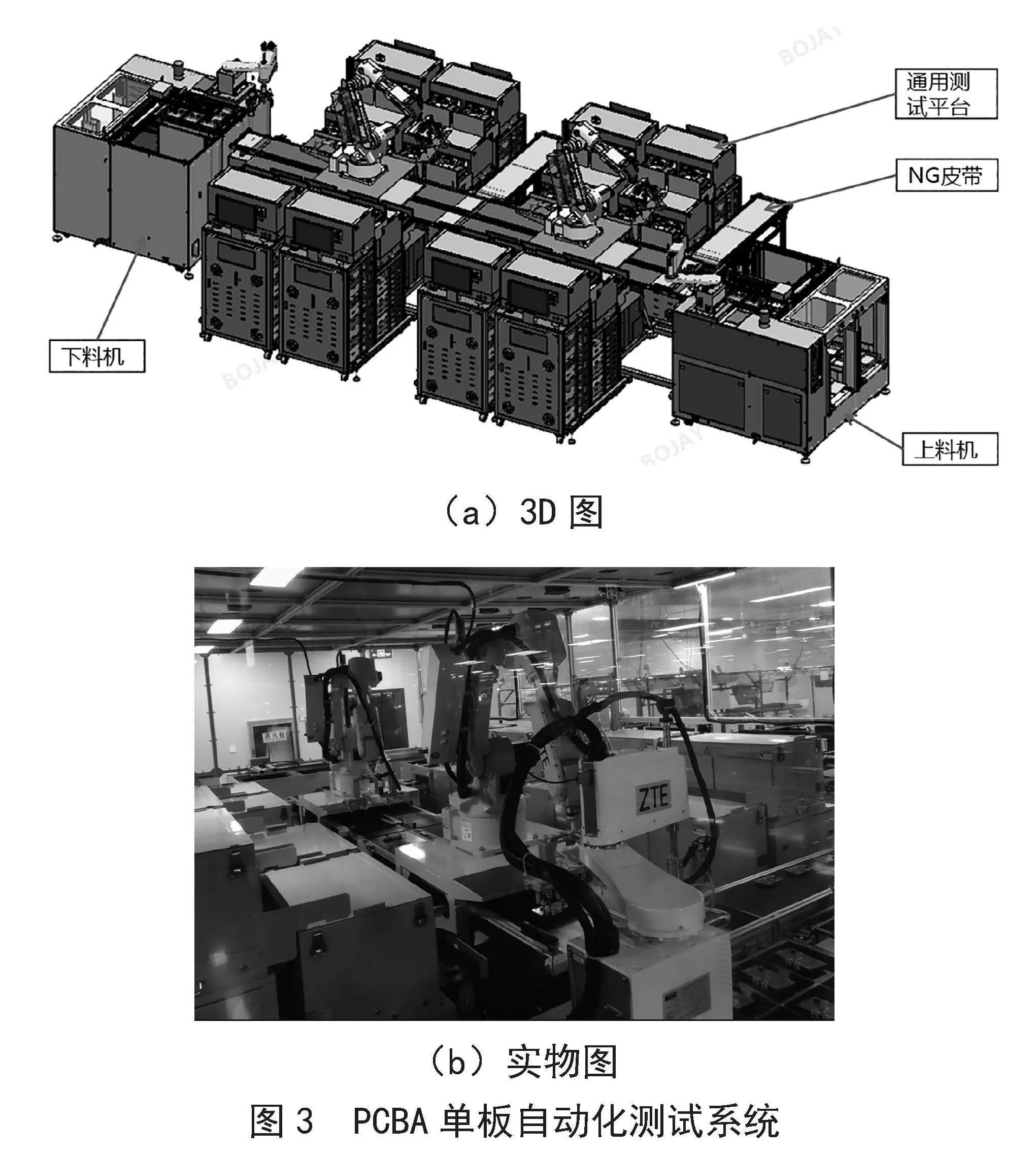

3.3.7 安全防护栏

安全防护栏主要实现线体作业区域的隔离,给生产作业人员提供一个安全的作业环境,同时提供良好的参观效果,其外观结构如图11所示。

(a)3D图

(b)实物图

4 详细设计举例

本自动化测试线模块数量多,涉及硬件软件诸多技术,每个模块的方案需要参照设计图纸、代码才能尽述。因此本节仅针对通用测试模组、主控系统的详细设计进行介绍,以期读者能对线体的设计思路有更加深入的理解。

4.1 通用测试模组

通用测试模组是PCBA自动测试线的核心,直接控制待测PCBA单板的测试流向,实现单板上下料取放、分拣,其核心指标包括一次抓取成功率、单次取放作业周期CT(Cycle Time)、机器视觉调校效率、夹爪兼容性、单板损伤率等。下面从几个核心指标出发,对设计思路进行阐述[8]。

4.1.1 一次抓取成功率

6轴机械手配套的CCD视觉和气动夹爪是通用测试模组的眼睛和手,抓取成功率主要受光源环境、机器视觉算法性能、机械手路径和动作优化效果、气动夹爪吸嘴吸附力、气压稳定性等因素影响。通用测试平台如图12所示,气动夹爪如图中虚线圆圈内所示。本项目在机械手CCD部分配置了红光同轴光源,在上料机上方及料盘侧边设置了白色条形光源,保证了图片采集成像效果。视觉算法方面,基于传统算法和学习算法进行优化,实现了3×3、2.5×2.5小尺寸二维码的高识别精度。此外模组单独配置了储气罐,保证了气压稳定于0.55 MPa以上,保证了吸盘的吸附力,最终达成了一次识别抓取成功率99.5%以上的目标。

(a)3D图 (b)实物图

4.1.2 单次取放作业周期(CT)

通过优化机械手动作路线,减少过渡点数量,提升机械手运行速率百分比(最终90%),以及配置储气罐保证吸附力等多种手段,最终实现平均CT在12秒以内,达成CT设定目标。

4.1.3 机器视觉调校效率

设定通用视觉模板,实现通用测试平台的视觉模板通用化,在一个平台上调校成功后,可快速复制到其他平台,实现了较高的换型调机效率。老项目调机可以在30分钟内完成。

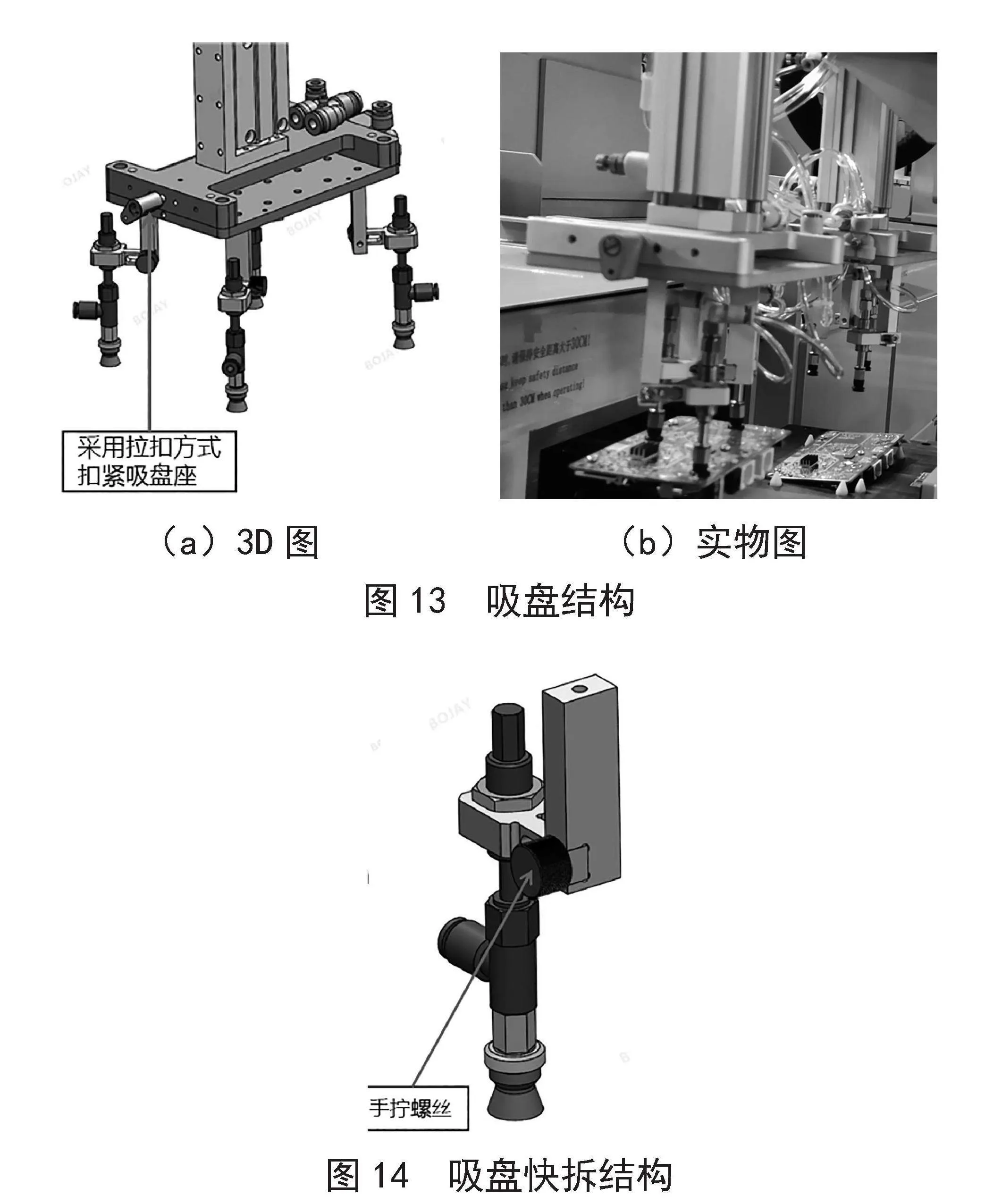

4.1.4 夹具兼容性

设计了通用性较好的吸盘结构,如图13所示,通过吸盘上的多个安装点,可以实现吸杆、吸嘴的快速拆装,从而适配不同PCBA单板的可选吸取点,实现快拆免拆。其结构的细部如图14所示,通过手拧螺丝的方式,在不动吸盘、免工具的情况下,实现吸

杆、吸嘴的快速更换,实现大部分PCBA单板的兼容调试,具有极高的通用性,为快速换机型提供保障。

(a)3D图 (b)实物图

4.1.5 单板报废率

本线体的PCBA目标报废率要求低于0.05‰,设计阶段从机器视觉精确性、气压稳定性、单板掉落保护设计、机械手运行速度等几个方面进行了设计优化,调试过程中,优化设备报警策略,在发生破真空情况下实现即刻停机,避免对PCBA的进一步损伤,通过这一系列设计优化,最终达成了报废率目标[9]。

4.2 主控系统

主控系统作为控制和协调整线作业流程和逻辑的核心,相当于人的神经系统,对线体运行效率、逻辑正确性、安全性、运行效率提供了基础的保障。

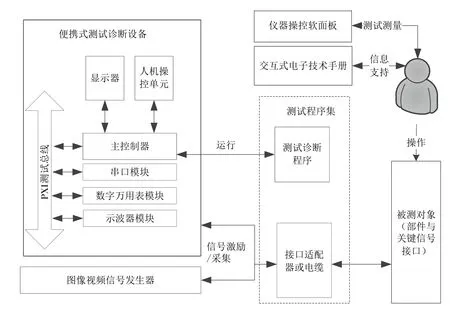

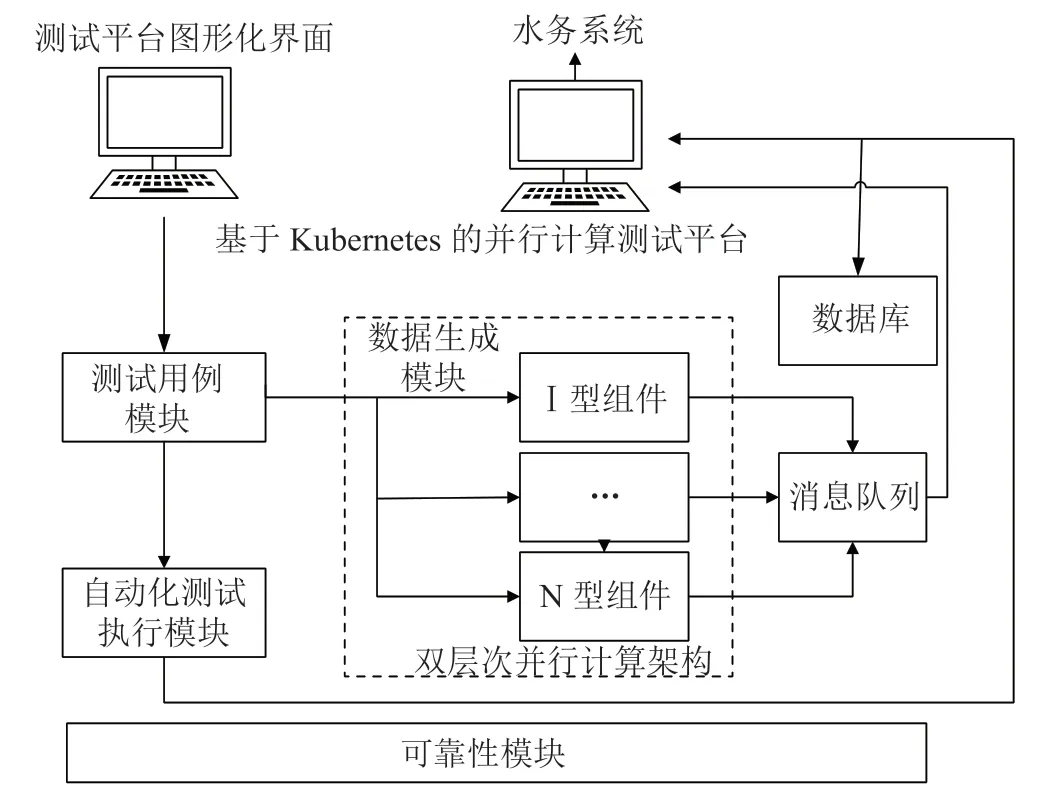

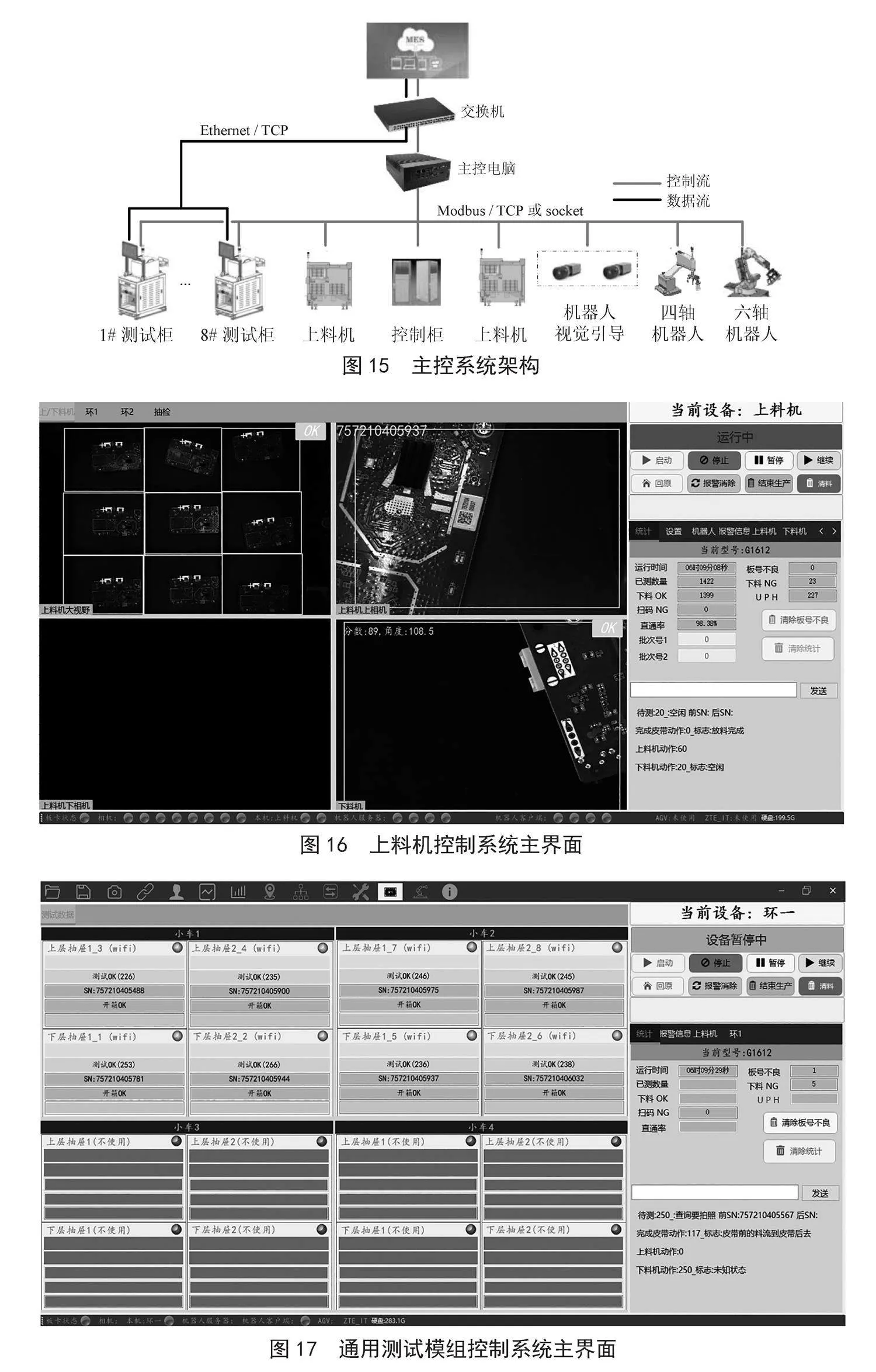

本线体采用总线结构进行线体内部通信和调度,测试数据流采用Ethernet/TCP协议,控制数据流采用Modbus/TCP协议,实现所有的设备节点连接和控制,如图15所示。

其核心网络设备为交换机,顶层控制主机为主控电脑,被控制设备包括测试柜、上料机、下料机、控制柜、机器视觉CCD、机械手等,所有被控制设备仅在本地Ethernet内进行通信,而不与生产网通信,实现了硬件设备的物理隔离,保障设备安全性。测试小车中的测试电脑和主控电脑则可以和生产网通信。主控电脑配置了多网卡,可以同时与本地Ethernet和生产网中通信,有助于实现测试数据上传MES以及对设备状态信息的远程采集和监控[10-11]。

以上料机、通用测试模组为例,系统应用界面截图如图16、17所示。

5 结 论

本方案基于机械手、机器视觉、自动化控制技术,实现了PCBA单板的自动化、无人化测试,按照此方案实现后,首条线应用效益统计如下:

1)每条自动化线直接节省作业员4人/线/班。

2)提高产线空间利用率,提升30%以上的单位面积产出率,提高了生产效率。

3)提升测试质量,减少了90%以上的PCBA单板撞件、报废等作业原因导致的损伤。

4)改善了作业一致性,提升了测试数据一致性,提升了产品批次性质量。

5)改进了工厂的生产自动化水平,提升了可参观性。

由此可见,本文介绍的单板自动化测试系统具有较强的技术可行性和实用性,有助于提升通信终端产品的PCBA生产测试效率、改进生产质量、降低生产成本,具有显著的经济效益和社会效益。

参考文献:

[1] 张秋容,谢智阳,曾俊洁,等.基于机器视觉的PCBA板快速检测及动态抓取研究 [J].机电工程技术,2023,52(8):92-96.

[2] 王宇.基于机器视觉技术的工业机器人引导与抓取 [D].昆明:昆明理工大学,2017.

[3] 谢春.PCBA自动化测试系统设计与实现 [D].成都:电子科技大学,2020.

[4] 杨涛.H公司非标自动化生产线模块化和标准化及评价研究 [D].杭州:浙江大学,2022.

[5] 廖碧文.基于工业机器人的摄像头自动化组装测试生产线设计 [J].科技创新与应用,2020(15):22-23.

[6] 杨斌,吴文超,晏亮,等.PCBA智能自动测试系统的研究与应用 [J].机械制造与自动化,2019,48(5):173-175.

[7] 朱肖谣.基于WinCC的PCBA自动测试平台研究 [D].青岛:青岛大学,2020.

[8] 杨莹莹.面向多品种小批量A公司PCBA柔性生产模式的应用研究 [D].上海:华东理工大学,2014.

[9] 黎兆碧.自动化生产线智能测试控制系统的运行可靠性 [J].安徽建筑工业学院学报:自然科学版,2002(3):67-70.

[10] 马万里.MES环境下D公司设备管理优化研究 [D].秦皇岛:燕山大学,2023.

[11] 方加娟.基于SDL的通信软件自动化测试方法 [J].长江信息通信,2023,36(7):94-96.

作者简介:蔡冬(1983—),男,汉族,陕西宝鸡人,终端装备开发部基带技术专家,硕士研究生,研究方向:生产测试系统设计、测试自动化、智能制造;李晨阳(1982—),男,汉族,山西太原人,终端装备开发部技术总工,本科,研究方向:生产测试软件方案及开发、数字化、智能制造;凌立(1985—),女,汉族,陕西西安人,终端装备开发部软件开发高级工程师,硕士研究生,研究方向:生产测试软件方案及开发、智能制造;王婷(1984—),女,汉族,陕西西安人,终端装备开发部高级工程师,硕士研究生,研究方向:生产测试软件开发、基于机器视觉、柔性物流的智能制造;张健(1979—),男,汉族,广东深圳人,终端装备开发部部长,硕士研究生,研究方向:生产测试软件方案及开发、智能制造技术、数字化技术。

收稿日期:2023-11-22