摘" 要:钢轨是铁路轨道的重要部件,及时检测钢轨的质量状况对于保证列车的安全运行至关重要。其中钢轨的轨底其截面形状、结构不规则,受力不均匀,极易导致钢轨断裂造成重大损失。文章基于超声相控阵技术提出超声相控阵横向扇扫技术,该技术利用楔块的固定倾角达到探头倾斜入射,且不用左右偏转,扩大了原有常规扫查技术的检测范围。通过仿真及能力验证试块实验,验证了超声相控阵横向扇扫技术能够满足钢轨轨底检测覆盖的要求且可实现一维方向上自动扫查。

关键词:钢轨焊缝;轨底检测;超声相控阵;横向扇扫

中图分类号:TP39" 文献标识码:A" 文章编号:2096-4706(2024)23-0175-05

Application of Ultrasonic Phased Array Transverse Scanning in the Detection of Rail Bottom Weld Crack

CHEN Rongshun

(China Railway Siyuan Survey and Design Group Co., Ltd., Wuhan" 430063, China)

Abstract: Rail is an important part of railway track. Timely detection of the rail quality condition is very important to ensure the safe operation of the train. Among them, the irregular section shape and structure, and non-uniform stress of the rail bottom are very easy to lead to rail fracture and cause heavy losses. Based on ultrasonic phased array technology, a transverse fan scanning technology of ultrasonic phased array is proposed in this paper. This technology uses the fixed inclination angle of wedge to achieve the oblique incidence of probe without left and right deflection, which expands the detection range of the original conventional scanning technology. Through simulation and capability verification test block experiment, this paper verifies that the ultrasonic phased array transverse fan scanning technology can meet the requirements of rail bottom detection coverage, and can realize automatic scanning in one-dimensional direction.

Keywords: rail weld crack; rail bottom detection; ultrasonic phased array; transverse fan scanning

0" 引" 言

钢轨是铁路轨道的重要部件,随着列车速度的提升和重载列车的运行,对轨道的破坏不断加剧,整个铁路系统的行车安全受到严重考验。因此,及时对钢轨的质量状况进行检测对于保证列车的安全运行十分重要。由于钢轨的轨底其截面形状、结构不规则,受力不均匀,一旦存在缺陷容易导致轨底断裂发生严重的安全事故,造成人身财产损失,因此有必要研究出针对钢轨轨底缺陷的无损检测新方法。

目前,铁路钢轨的检测有一套沿用多年的检测标准,即TB/T 2658.21—2007《工务作业第21部分:钢轨焊缝超声波探伤作业》。该标准中主要采用以纵波和横波方法为主的钢轨探伤技术,该技术属于常规超声。当超声波进入钢轨中时,遇到钢轨缺陷就会发生反射,缺陷的反射波被探头接收器接收,并经过A/D转换变为数字信号,该数字信号通过检测设备的处理,以A扫波形和数据的形式呈现出来,最后成为检测人员熟知的缺陷位置、大小、当量等相关检测信息。常规超声在钢轨检测上的应用已经非常成熟。但一直以来也存在一些难以克服的缺陷。

根据检测标准TB/T 2658.21—2007《工务作业第21部分:钢轨焊缝超声波探伤作业》中的单探头法进行检测时,常规超声检测技术扫查范围窄,需要人工手动偏转,检测结果受人员个人因素影响大,不具有客观性。特别是,轨底探头(轨底部分)扫查范围窄,且存在明显的盲区,对轨底裂纹性缺陷具有明显的方向性盲区。整体检测系统的扫查速度慢,检出率受个人因素影响非常大。

因此,针对上述常规超声检测技术的局限性,研发一种能够满足覆盖需求且适合一维方向上自动扫查方式的超声相控阵检测技术尤为关键。

1" 超声相控阵检测技术

超声相控阵检测技术是一种高级超声检测技术,它的理论基础出自相控阵雷达技术,目前成为无损检测领域的研究热点,在工业、通信等领域得到了广泛应用[1-2]。超声相控阵检测通过控制探头各阵元发射超声波的时间,从而实现波束的偏转和聚焦,达到对被检测物体进行全方位扫描和成像的目的[3]。相控阵可以灵活控制每个阵元聚焦位置和尺寸大小,使得缺陷检出提高很多。超声相控阵技术可以实现线性扫查、扇形扫查和动态深度聚焦等扫查方式[4],从而同时具备宽波束、动态聚焦和多角度扫查的特点,一次性扫查的区域极大。目前已陆续将超声相控阵检测技术应用至钢轨检测[5-7]。

然而,超声相控阵扇扫检测技术对于声束位置、方向、聚焦等参数的控制只能沿探头长度方向上进行,而钢轨底部较宽,检测面积大,且有阶梯状的轮廓有变化,常规相控阵扇扫技术难以满足轨底的全覆盖快速探伤。因此为了在钢轨底部应用超声相控阵扇扫技术,本文研发了一种超声相控阵横向扇扫技术,该技术在具有普通超声相控阵扇扫技术优势的同时还能满足钢轨底部覆盖的检测需求。

2" 横向扇扫检测技术

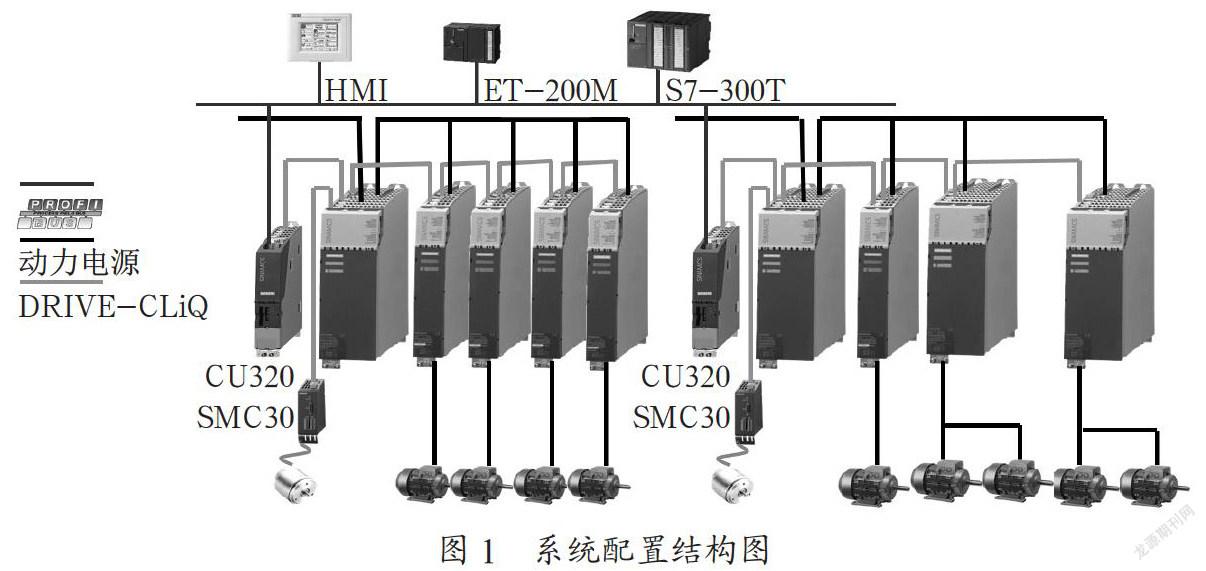

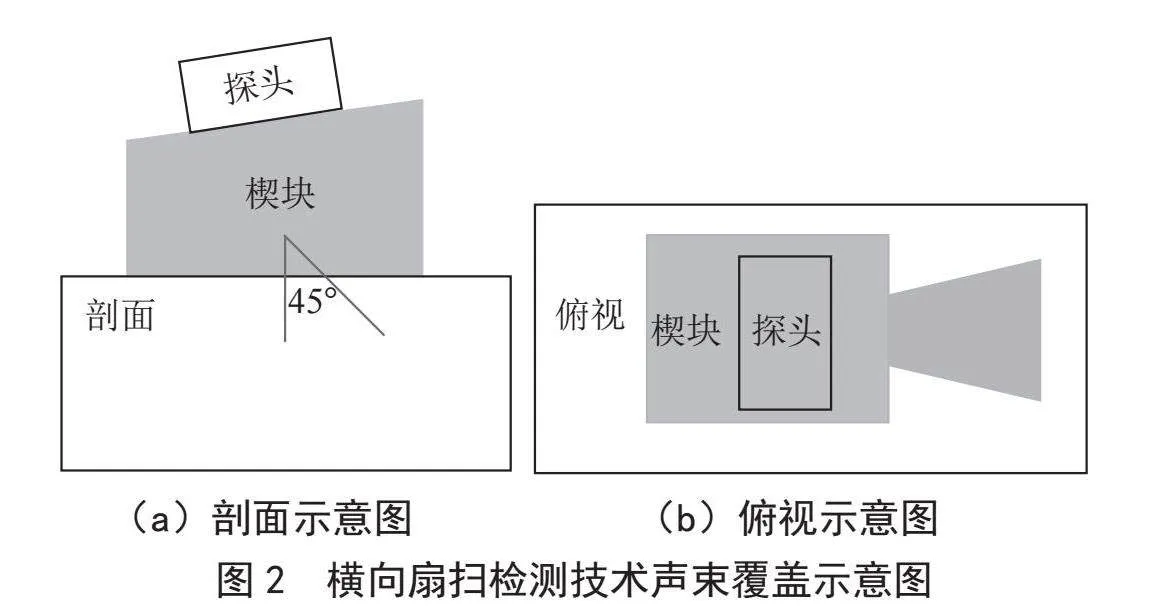

横向扇扫检测技术是一种基于超声相控阵检测技术的应用创新。横向扇扫检测技术在硬件上与常规扇扫检测技术的区别在于:在常规扇扫检测技术中,楔块与钢轨的相对位置不变,将探头旋转90°,此时常规楔块的宽度不足以覆盖探头底部的晶片组,因此需要将常规探头的宽度延长形成一个定制楔块,如图1所示。

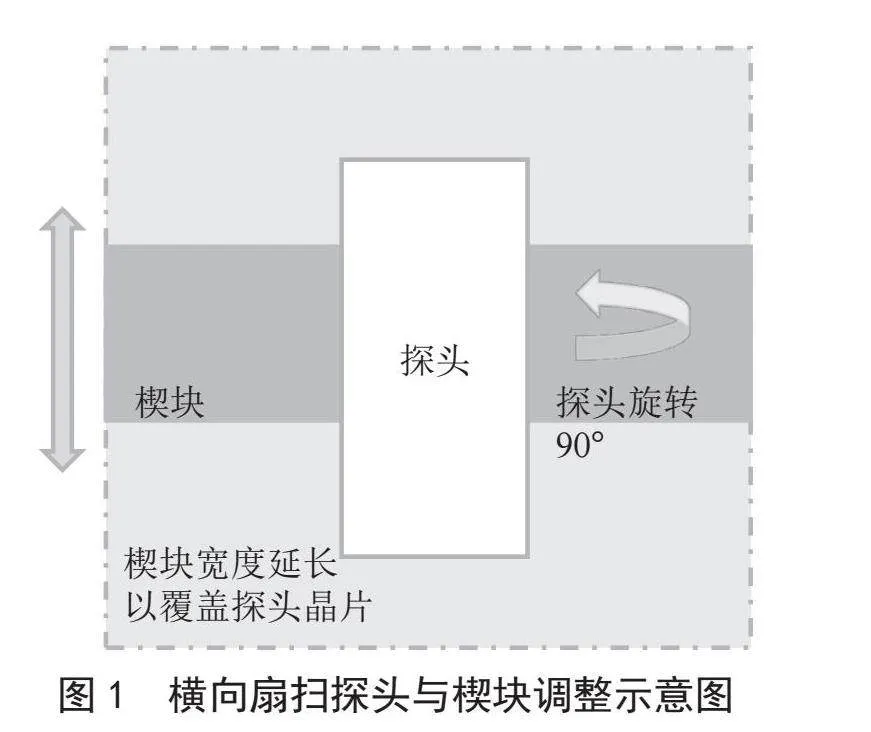

通过探头与楔块的相应改变,超声相控阵横向扇扫检测技术具有与常规扇扫检测不同的声束覆盖状态,如图2所示为某一角度的横向扇扫组合在钢轨的剖面以及俯视状态下的声束状态。

从声束扫查能力上,由图2也可以看出相控阵横向扇扫扫查技术和传统相控阵的纵向扫查方式的区别在于:

1)主动方向和被动方向相反。

2)横扫的被动方向为固定值角度,该角度取决于楔块的倾角,可根据检测需求设计。相比传统相控阵,横扫在被动方向上的扩散声束有很大利用价值,在设计的时候通常会采取一系列方式在保证主动方向扫查宽度的同时,尽量扩大/减小探头被动方向的扩散角。

3)探头不用左右偏转,增加了左右两侧的扫查方向。扩大了原有常规扫查技术的检测范围。

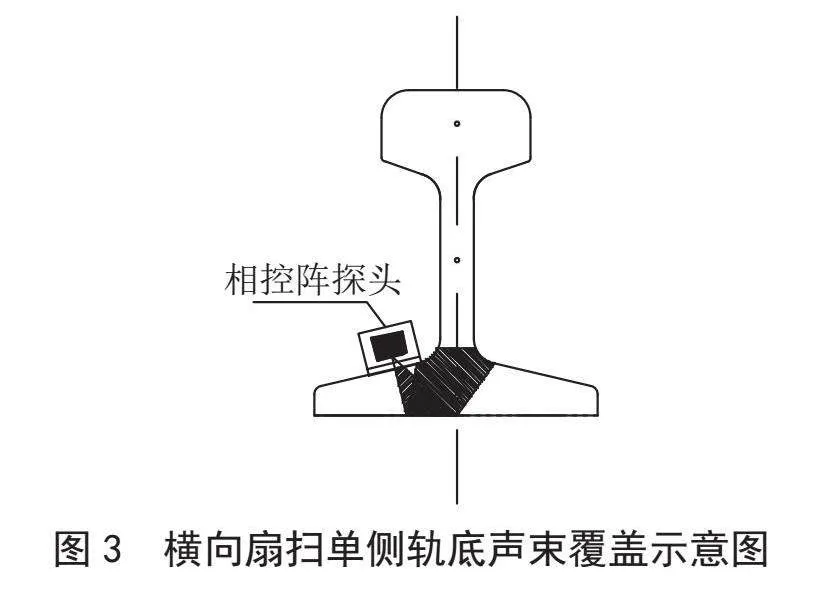

具体地,当检测对象为钢轨轨底时,由于钢轨结构的特殊性,位于轨底两端的上表面是检测难点。若采用常规相控阵扫查技术则难以覆盖所关注的区域,因此利用横向扇扫检测技术,使得声束能够完全覆盖整个钢轨轨头进行检测,如图3所示。

3" 能力验证试块

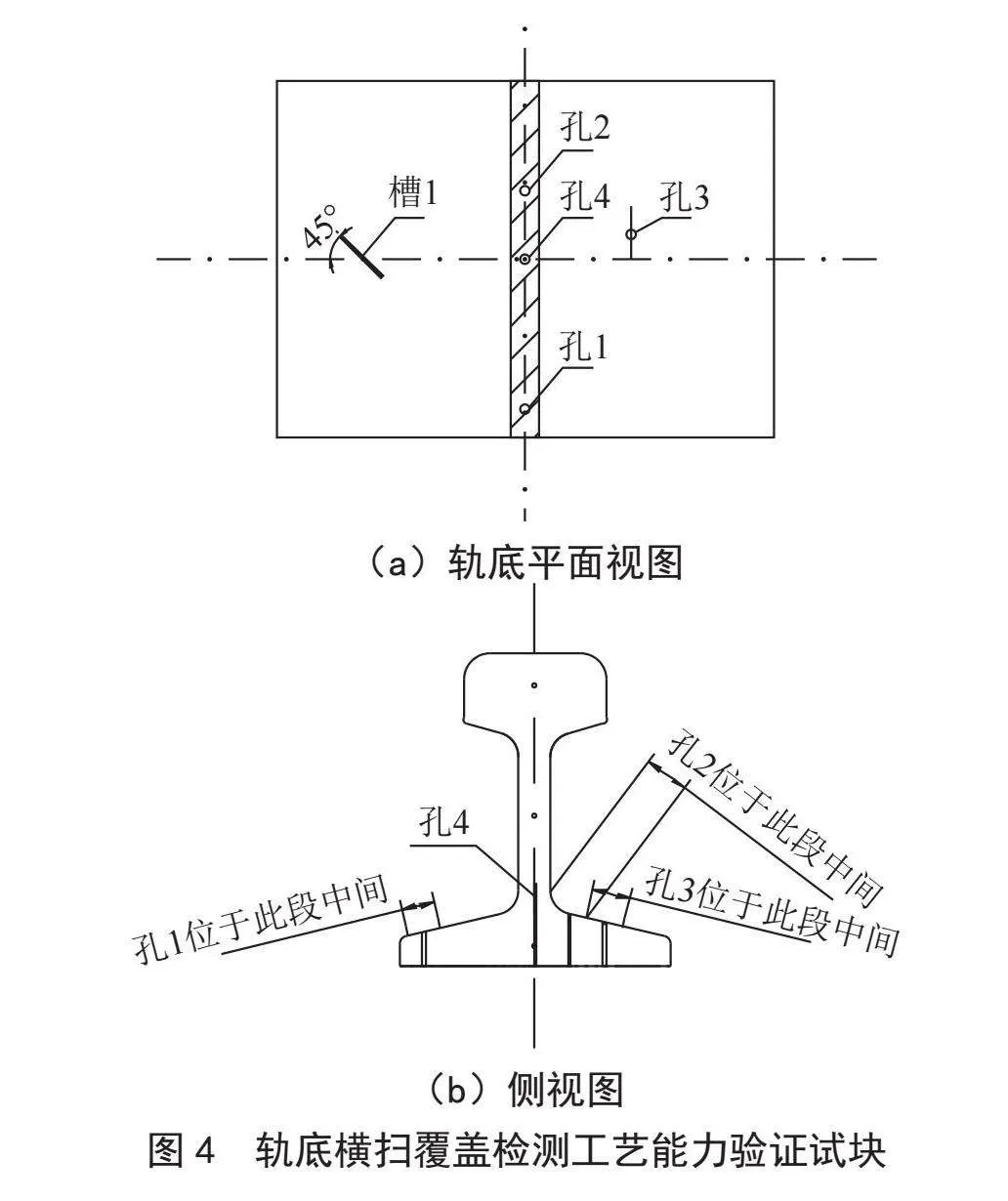

通过检测能力验证试块可以验证横向扇扫技术的检测覆盖能力,因此能力验证试块的设计十分重要。

首先,根据检测标准TB/T 2658.21—2007《工务作业第21部分:钢轨焊缝超声波探伤作业》中的相关要求,在能力验证试块中设置了第一阶梯和第二阶梯的φ3mm竖通孔。同时发现在该标准中的人工刻伤均为没有方向性的平底孔或横通孔,而考虑到钢轨轨底常常因轨底过烧而产生方向性缺陷[8-9],因此在试块中增加了轨底45°[10]斜槽及轨底正中心φ3 mm×10 mm平底孔的人工刻伤。

其次根据与现场人员的交流发现,钢轨经常发生断裂的位置为圆弧过渡区,为了更好地验证检测方法的覆盖能力。因此在圆弧过渡区也增加一个φ3 mm的竖通孔人工刻伤。

因此如图4所示,在钢轨轨底能力验证试块的刻伤中包含了第一阶梯φ3mm竖通孔(孔1)、第二阶梯φ3 mm竖通孔(孔2)、圆弧过渡区φ3 mm竖通孔(孔3)、轨底正中心φ3 mm×10 mm平底孔(孔4)、深×宽×长为0.5 mm×0.5 mm×10 mm的45°刻槽(槽1)。

4" 仿真实验

为了验证横向扇扫技术在钢轨轨底上的覆盖能力,首先采用COMSOL有限元仿真软件进行仿真。为了能够简化仿真工作量,仿真模型中取能力验证试块中的孔1和孔4进行检测范围的实验。

由图4可知,能力验证试块中的孔1和孔4分别位于探头扫查侧的左右两端,只要孔1、孔4能够被有效检出,就能说明横向扇扫技术在钢轨轨底的检测覆盖能力能够满足后期实现单侧一次性扫查全覆盖的需求。

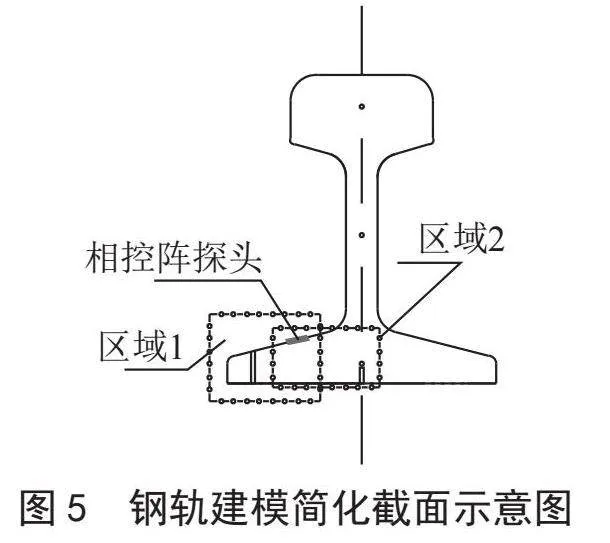

钢轨是一种异型结构件,相比常规平板焊接结构要复杂得多。这些复杂结构会在检测过程中产生大量的无效计算,因此需要对仿真模型作一定的简化。首先由于检测过程中声束向孔1一侧偏转,因此只截取孔1所在侧的钢轨且长度方向截取了30 mm。另外,为了加快计算速度,在模型中不建立独立的斜楔,只按照实际斜楔产生的声束折射角,在界面处设计一个相应角度的斜面。

斜面的角度计算参考纵波声速倾斜入射产生折射横波的公式进行计算,见式(1)。楔块入角度为29°,纵波声速取2 330 m/s,钢轨横波声速取3 230 m/s。

(1)

其中,αL表示纵波入射角,βs表示横波折射角,CL1表示楔块的纵波声速;CS2表示钢轨的横波声速。

经式(1)计算得到楔块产生的横波折射角为42.23°,并以该角度设置斜面的水平倾角。在斜面上设置16个晶片,面积为2 mm×0.6 mm,分别加载激励信号,激励信号采用余弦函数加高斯窗作为激励,激励信号频率为f,函数周期数为ωr,相邻晶片的时间间隔为Δt,加载到探头晶片上的激励信号表达式如式(2)。模型材料采用结构钢,密度为7 850 kg/m3,横波声速为3 230 m/s。激励频率均为5 MHz。

(2)

对于孔1,为达到偏转+45°方向的效果,时间间隔Δt计算约为0.13 μs。同样地,孔4直径为3 mm,在钢轨底部的正中心,孔深为10 mm,其余参数与孔1模型仿真相同。同时在仿真模型中将周围边界均设为低反射边界,以模拟半无限大空间。

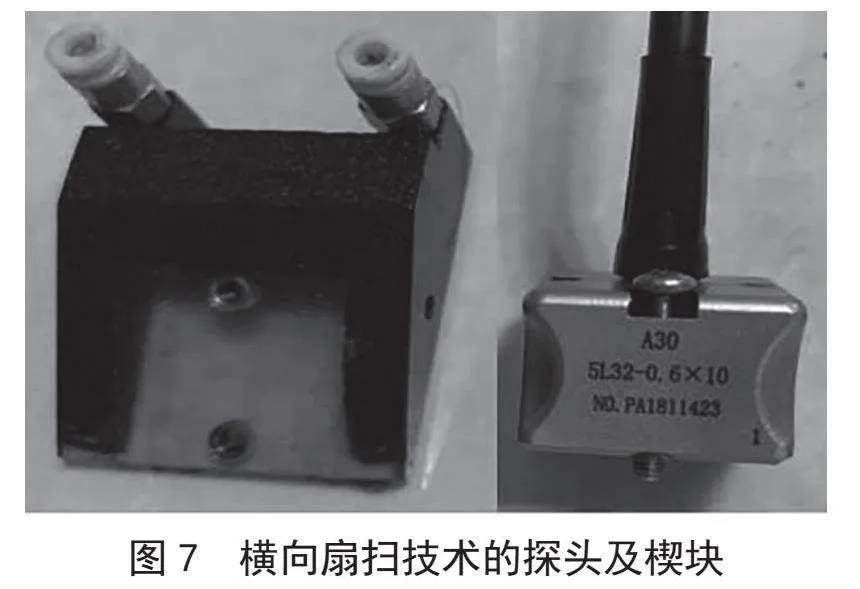

仿真模型建立如图5所示,截取区域1内所包含的钢轨截面进行孔1三维建模。截取区域2内所包含的钢轨截面进行孔4三维建模。仿真过程及相应的声压变化数据如图6所示。

通过提取晶片所在面上的总声压信号得到接收信号数据,如图6(c)(d)所示。从接收信号A扫描波形可以看出:对于孔1,主声束在t = 14 μs时传至孔1位置。按照时间反转可知,接收孔1的信号在28 μs左右,该处声压幅值为0.3 MPa,噪声幅值为0.1 MPa,信噪比为9.5 dB;对于孔4,主声束在t=15 μs时传至孔4位置。按照时间反转可知,接收孔4的信号在30 μs左右,该处声压幅值为0.3 MPa,噪声幅值为0.1 MPa,信噪比为9.5 dB。仿真结果表明,利用横向扇扫技术能够有效覆盖钢轨轨底,且信噪比可达9.5 dB。

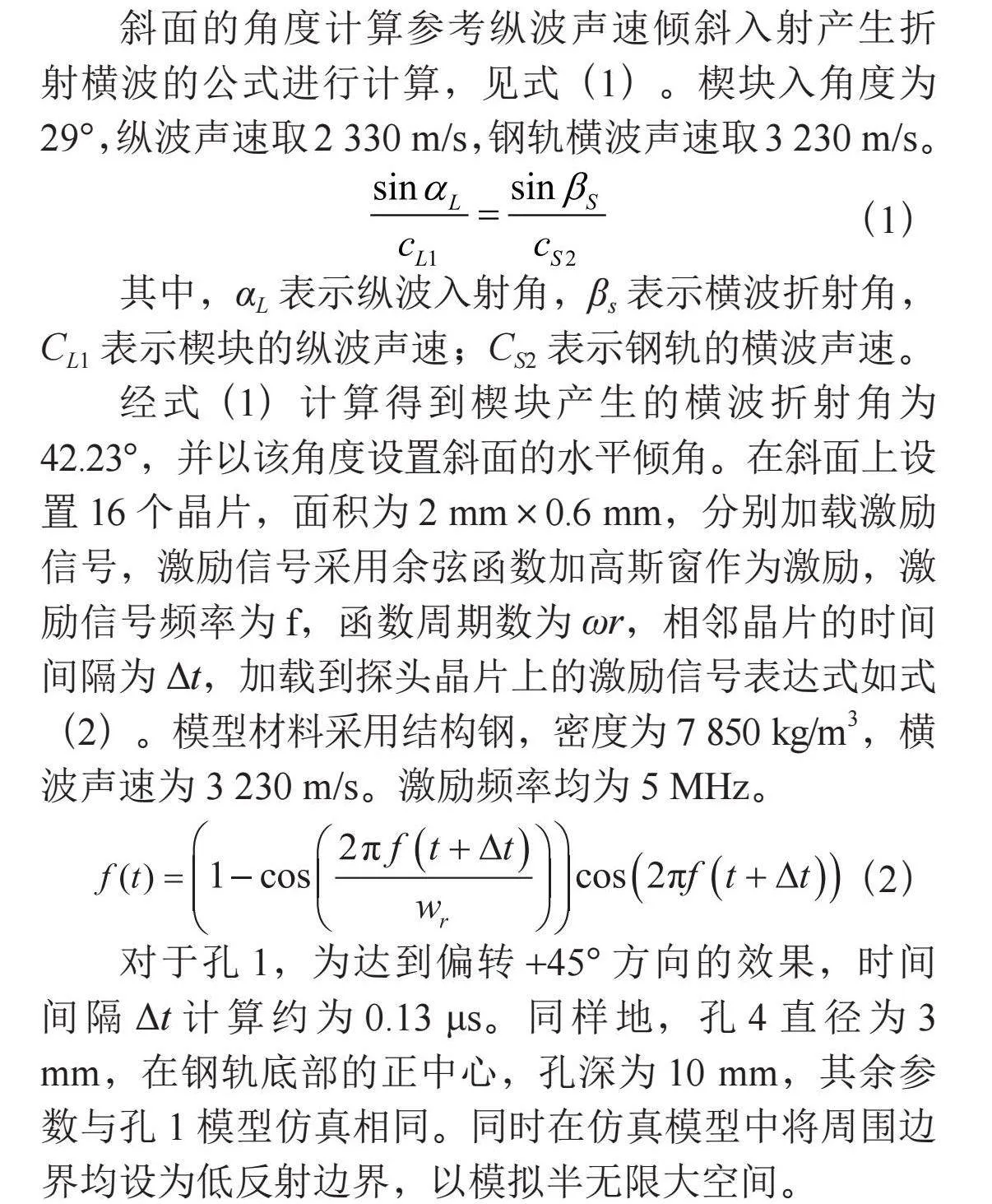

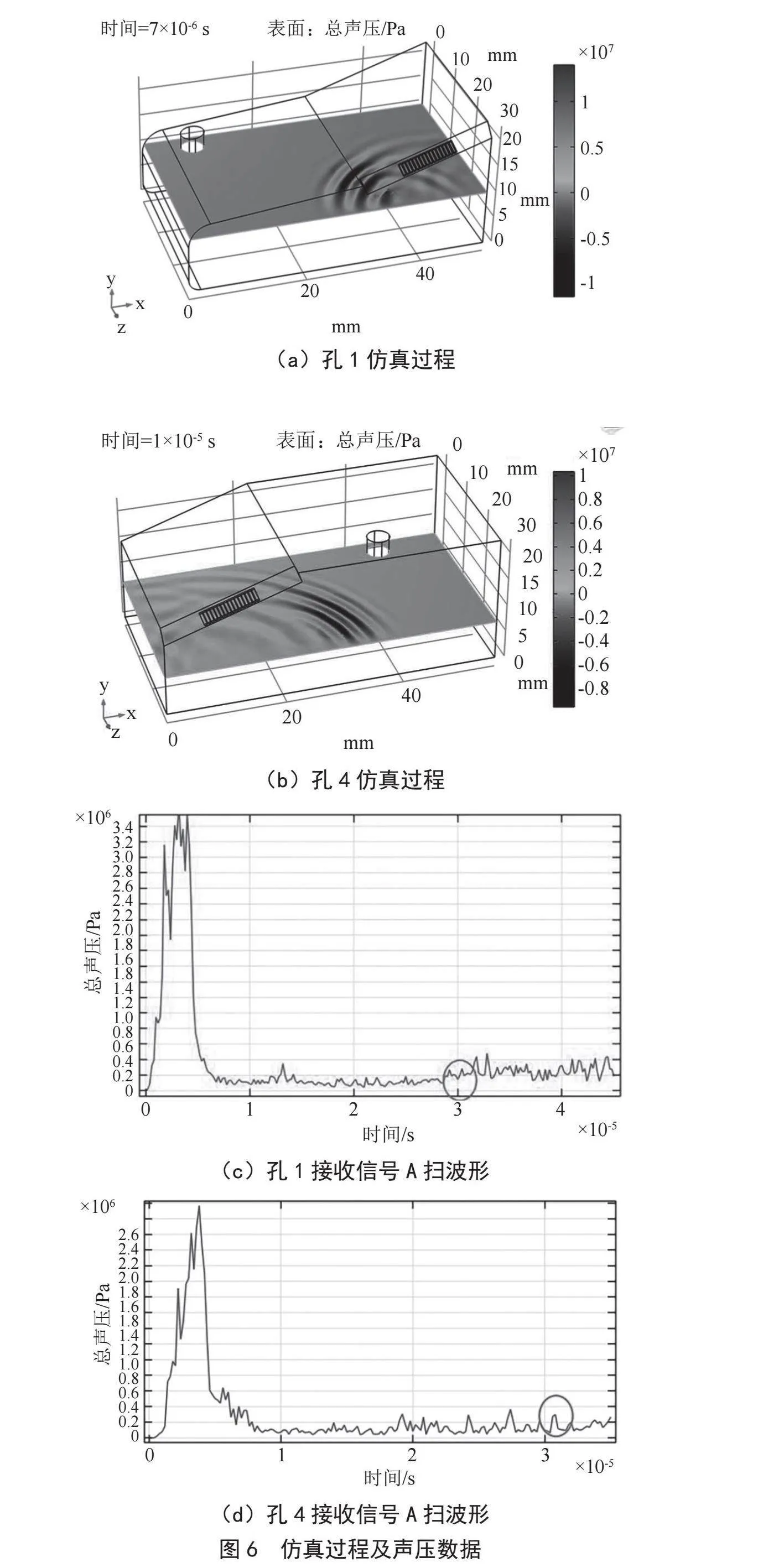

5" 物理实验

钢轨轨底的检测主要采用相控阵探头进行大角度横向扇扫进行,同时综合考虑到轨底覆盖需求后,物理实验选择5 MHz、32阵元的超声相控阵线阵探头及定制的29°横扫圆弧楔块,检测设备采用武汉中科创新生产的HS PA-F,如图7所示。

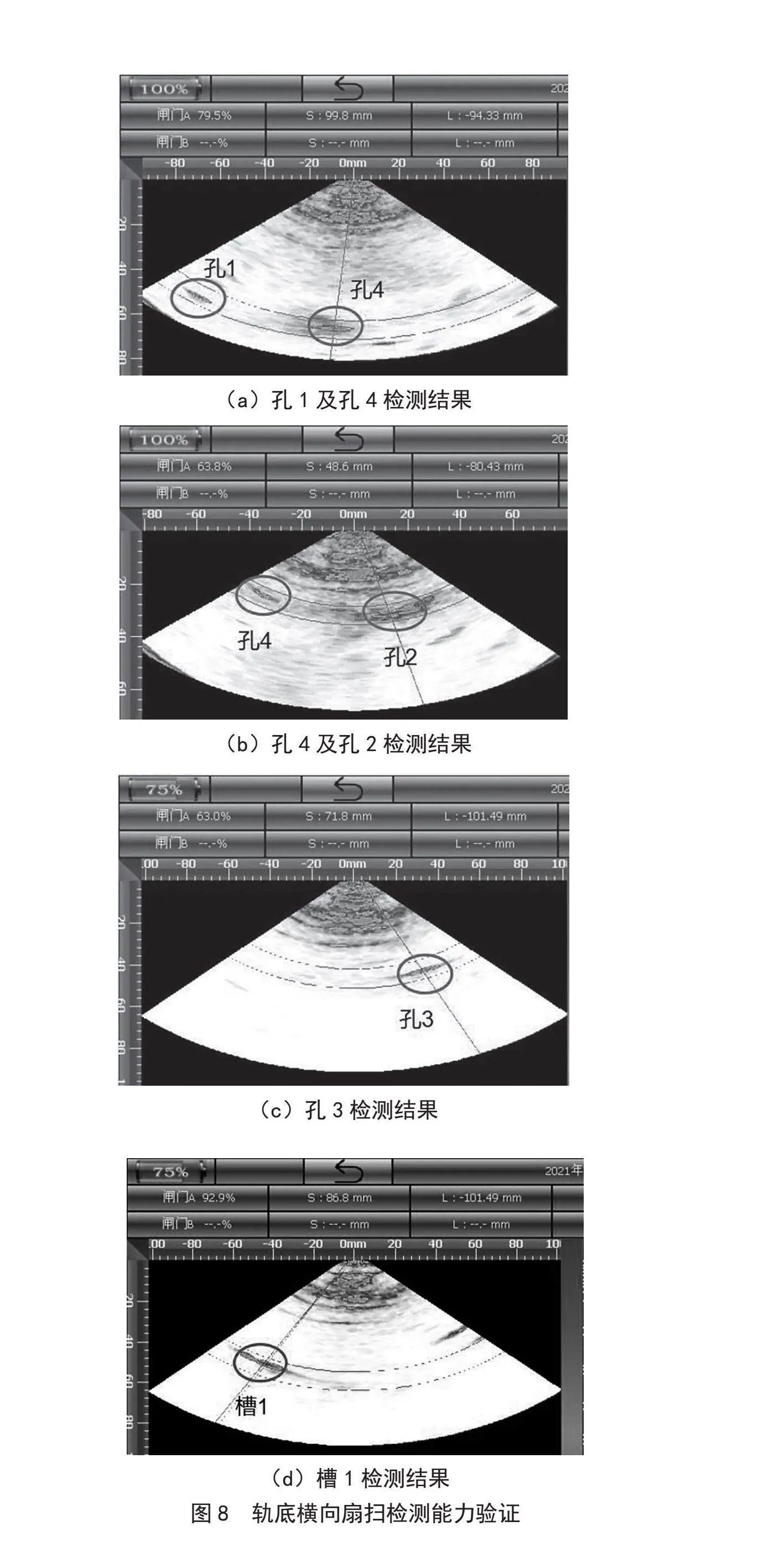

在仪器设置中,将探头偏转角可设置为±50°,即达到更大的100°范围覆盖的声束面,利用29°圆弧楔块形成42°入射至钢轨,在钢轨内部形成42°折射角的波阵面进行检测。检测结果如图8所示。

图(a)(b)中红圈显示的分别是孔1、孔2及孔4的检测结果,图中清晰显示了人工通孔的检测位置及反射波高。图(a)与(b)中,由于探头分别放置在轨道双侧进行检测,检测结果中都可以显示出孔4,即轨底正中心的缺陷,这说明通过单面双侧的检测可完全覆盖整个轨底的检测区域。

图(c)中显示的是孔3,即圆弧过渡区φ3 mm竖通孔的检测结果。

图(d)为模拟的轨底应力腐蚀裂纹检测示意图(槽1),通常做成月牙形模拟缺陷并且从轨头踏面检测。倾斜的45°裂纹,从踏面是难以检测到的,通过横向扇扫检测技术从轨底进行检测,可以轻松发现该倾斜性刻槽,在30 dB的增益下,波高达到92.9%,信噪比较好,易于识别。因此根据检测结果可知:在轨底刻伤中的所有缺陷都可以有效检测出来,满足检测需求。

检测中,将探头调试好后只需通过设计扫查器夹持探头对钢轨轨底进行单面双侧的扫查就可完成整个钢轨轨底的全覆盖检测,如图7所示为根据这一技术设计的扫查器。相较于传统检测方法更容易实现自动化检测,降低扫查难度,提高检测效率。

6" 结" 论

本文基于超声相控阵技术提出了一种超声相控阵横向扇扫技术,该技术利用楔块的固定倾角达到探头波阵面倾斜入射,且不用左右偏转,扩大了原有常规扫查技术的检测范围。

通过本文的仿真实验及能力验证试块物理实验可以得出:基于轨底横向扇扫检测技术,采用一个超声相控阵探头就可以完全覆盖轨底半边的所有竖通孔类缺陷(钢轨轨底的对比试块通用缺陷形式)包括轨底中心竖通孔以及模拟的轨底应力腐蚀裂纹。其中轨底应力腐蚀裂纹通常采用从轨头踏面处进行检测,而在实际检测中这种倾斜裂纹从踏面是难以检测到的,这是传统超声检测方法的盲区。其次,若采用两个相控阵探头对称放置在轨底,并行进行横向扇扫的检测技术。两个相控阵探头同时扫查可以减少扫查次数,将原来的单面单侧4次扫查减少为单面双侧扫查,这能够极大提高检测效率。最后,对轨底实现扫查全覆盖的同时,由于超声相控阵本身的成像检测特点,探头不需要左右移动,只需采用一维方向上的移动,因此可支持实现自动扫查,有助于实现在役钢轨的一体化自动扫查。

当然考虑到轨底的结构原因,缺陷位置存在畸变,有些缺陷识别需要一定的经验,对识图人员有一定的要求。但就检测效率,识别率及覆盖范围来说,超声相控阵横向扇扫检测技术远超常规相控阵或A超的检测能力。

参考文献:

[1] 王文韬.结构损伤声发射和超声/相控阵检测与识别方法研究 [D].哈尔滨:哈尔滨工业大学,2016.

[2] 贺晓娴,周思雨,赵基翔,等.激光通信中液晶光学相控阵技术的研究进展(特邀) [J].激光与光电子学进展,2024,61(7):59-69.

[3] 刘春华,周长霖,陈晓辉,等.相控阵超声检测缺陷识别与分类研究进展 [J].无损检测,2023,45(12):31-37.

[4] 孙芳.超声相控阵技术若干关键问题的研究 [D].天津:天津大学,2012.

[5] 文武.超声相控阵在钢结构检测中的应用 [J].中国建筑金属结构,2024,23(5):172-174.

[6] 范祥祥,邓川.钢轨焊缝超声相控阵检测系统 [J].轨道交通装备与技术,2023(1):58-61.

[7] 尹段泉,莫若,李冈宇,等.钢轨的相控阵串列式扫查检测 [J].无损检测,2021,43(11):27-30+40.

[8] 许亚娟.钢轨闪光焊接头常见缺陷成因分析及控制措施探讨 [J].铁道技术监督,2017,45(12):27-31.

[9] 黎伟.高铁钢轨闪光焊接过烧缺陷的控制研究 [J].装备机械,2019(2):54-57.

[10] 祝清华,张会新,严帅,等.相控阵超声扇形扫描影响因素分析 [J].无损检测,2021,43(11):13-17.

作者简介:陈荣顺(1992.03—),男,汉族,福建泉州人,工程师,硕士研究生,研究方向:铁路基础设施养护维修。