中图分类号:TH133.3 文献标识码:A 文章编号:2096-4706(2025)07-0179-07

Abstract: In this paper,Improved Multi-Scale Convolutional Networksbearing fault diagnosis method is proposed to solvethe problemsofConvolutionalNeuralNtworkincomplexevironments,suchassytobedisturbed,difculttoetract rich fault featuresfromfixedreceptivefeldandlowdiagnosisaccuracy.Firstly,theoriginalvibrationsignal ispreproced. Secondly,theconvolutionkerelsofdifrentreceptivefieldsareusedtoextractmulti-salefeaturestoeffectivelyapture diversifedfaultinformation.TrdlytheSelf-AentionMechanismisintroducedtoenablethemodeltodynamicallalculate andadjustthe weight ofeach position inthe feature map,and adaptivelyenhance the keyfault features.Finaly,the fully conected layer isused toclasifytheextracted features toachieveaccurate diagnosis.Theexperimentalresultsshowthatthe diagnosis accuracy of the method on the public dataset reaches about 98 % ,and it shows good anti-noise and generalization ability underdifferent signal-to-noise ratio conditions.

Keywords:Multi-ScaleConvolutionalNetworks;featureextraction;Self-AtentionMechanism;bearing fault diagnosis

0 引言

随着装备制造业的发展,轴承性能直接影响设备表现[1]。面对复杂工况,轴承故障风险增加,这限制了设备的安全与高效运行。因此,开发有效的故障诊断技术对于降低安全风险、提高生产效率至关重要[2]。

传统故障诊断方法依赖信号处理技术来手动提取特征,如短时傅里叶变换[3]、经验模态分解[4和小波变换等。这些方法对专家经验依赖较大,特征提取能力和泛化能力有限,难以应对复杂多变的实际应用场景。随着人工智能技术的发展,浅层机器学习方法也开始被应用于故障诊断领域,如K-近邻算法[和支持向量机[等。尽管这些方法在一定程度上提高了诊断的灵活性和准确性,但它们依然需要人工选择特征,自动化程度不足,且缺乏深度学习能力,难以实现更高的准确率[8]。

近年来,深度学习特别是卷积神经网络(CNN)[],因其强大的自动特征学习能力,被广泛应用于故障诊断领域。Ma等[10]通过将原始振动信号转换成图像,并利用CNN进行设备故障诊断,取得了较好的效果;孙祺淳等[提出了一种优化CNN的算法,显著提高了诊断准确率。然而,实际环境中的噪声可能掩盖故障信号,从而导致诊断准确性和设备可靠性下降。深度学习假设训练和测试数据分布一致,而噪声干扰会破坏这一假设。为此,Zhai等[2]提出了具有自适应学习率的CNN模型,以提升其在噪声和变化条件下的适应性。Peng等[3]通过一维残差块的深层CNN,增强了高级特征的学习能力。相比单一感受野,多尺度卷积模块可以更有效地捕获不同时间尺度特征,提升CNN在复杂环境下的故障识别能力[14]。

Huang等[15]开发了多尺度级联卷积神经网络(MC-CNN),并验证了MC层在正常和噪声环境下的有效性和必要性。万欣等[提出了一种基于多尺度自适应加权的CNN模型,该模型有效解决了单一尺度特征提取中存在的域位移问题。尽管这些研究利用多尺度卷积技术提取了不同尺度的特征,但它们忽视了特征图内部各位置之间可能存在的差异化故障信息。实际上,特征图的某些区域可能受到噪声或无关信息的影响,从而干扰故障诊断的准确性[7]。

针对以上问题,本文提出基于改进多尺度卷积网络(Improved Multi-Scale Convolutional Networks,IMSCNN)的轴承故障诊断方法。该方法通过数据预处理、多尺度特征提取和自注意力机制,进一步自适应增强关键故障特征,提升轴承故障诊断的精度和鲁棒性,实现更精准的故障特征分类。

1基于改进的多尺度卷积网络模型

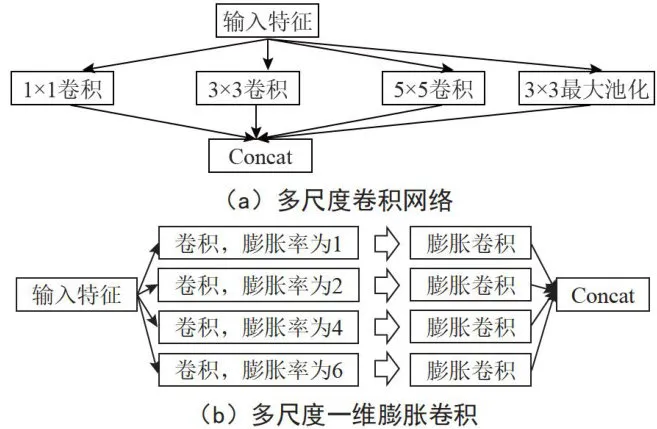

1.1一维卷积神经网络

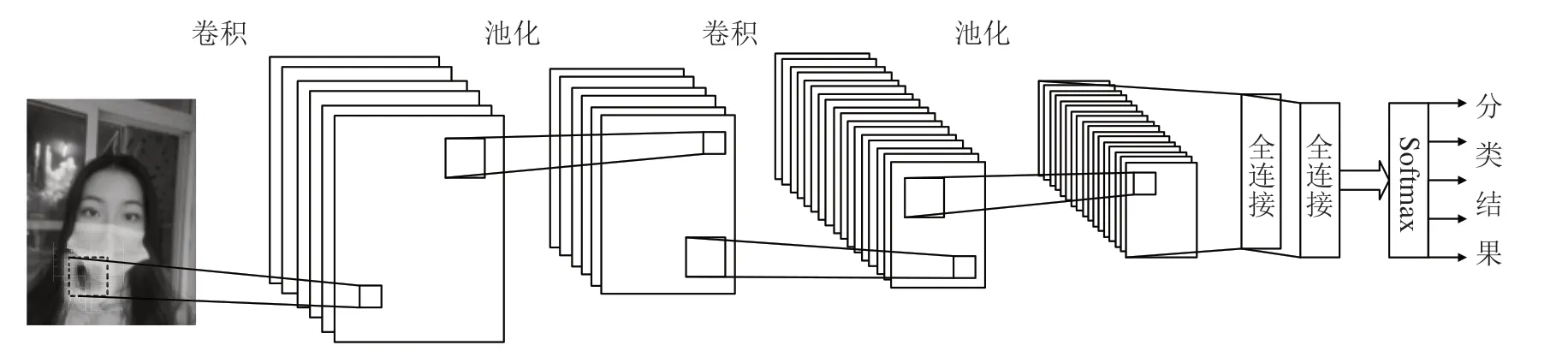

卷积神经网络(ConvolutionalNeuralNetworkCNN)是一种在图像处理、识别及目标检测等领域得到广泛应用的深度学习模型[18]。本文重点研究的是一维卷积神经网络,以振动信号作为输入数据。CNN的基本架构由卷积层、池化层和全连接层组成。卷积层是CNN的核心,它通过局部感受野和权值共享机制来提取输入数据的局部特征。在该层中,每个卷积核对输入数据的局部区域进行点积运算,并生成特征映射,从而有效地捕捉数据中的空间特征。通过堆叠多个卷积层和池化层,CNN可以逐层深入地提取特征,最终借助全连接层实现分类。具体操作如下:

其中,  为指第 l-1 层的第 i 个特征映射,

为指第 l-1 层的第 i 个特征映射,  为第 l 层对应的卷积核权重,

为第 l 层对应的卷积核权重,  为卷积核的偏置,

为卷积核的偏置,  为激活函数。

为激活函数。

在卷积操作之后,增加激活函数是必要的步骤。激活层引入非线性因素,使卷积层学习到的特征更加可区分。目前,ReLU函数被广泛用于各类模型的激活层。ReLU函数的优势在于增强网络的稀疏性,加快网络的收敛速度。数学表达式如下:

其中,  为经过BN层的输出,

为经过BN层的输出,  为ReLU激活后的结果。

为ReLU激活后的结果。

池化层位于卷积层之后,用于对特征进行下采样

处理,以减少特征数量、提高平移不变性,并有效控制过拟合。最大池化是最常用的池化操作,它通过选择局部最大值来进行下采样,其公式如下:

其中,  为 l 层的输出,

为 l 层的输出,  为最大池化层中的最大值。

为最大池化层中的最大值。

卷积神经网络在故障诊断领域内,能有效地从振动信号中自动提取特征,通过多层卷积和池化捕捉信号的时间和频率特性,实现对不同故障类型的精确分类。

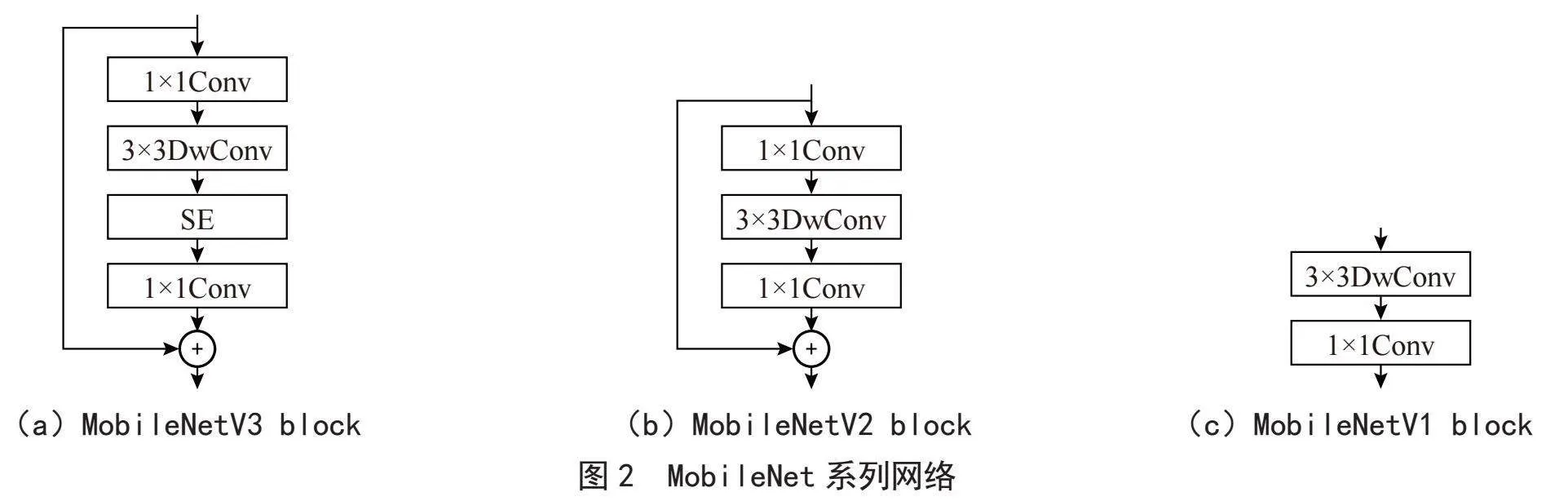

1.2 多尺度卷积模块

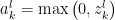

初始模型摒弃了传统卷积网络中的稀疏连接,采用密集矩阵操作,从而提升了计算效率和特征提取能力。通过采用 1 × 1 、 3 × 3 和 5 × 5 三种不同尺寸的卷积核来实现多尺度特征提取,如图1(a)所示,该模型能从输入数据中捕获不同尺度的特征,并通过池化操作进一步优化性能。相比传统卷积模型,多尺度卷积在处理复杂、多变的信号数据时展现了显著的优势[19]。

为了进一步提升故障诊断的准确性和鲁棒性,本文对初始模型进行了改进。具体来说,输入数据经过1 × 1 、 1 × 3 、 1 × 5 、 1 × 7 四种不同尺寸的卷积核进行卷积处理,并结合不同膨胀率的卷积核来扩大感受野,从而增强了特征提取的深度和广度。具体模型如图1(b)所示,多尺度膨胀卷积模块如图1所示。

图1多尺度膨胀卷积模块

图1多尺度膨胀卷积模块1.3 自注意力机制

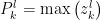

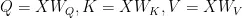

自注意力机制[2作为注意力机制的变体,减少了对外部信息的依赖,更善于挖掘数据或特征间的内在联系。在实现自注意力机制的过程中,首先需要定义查询(Query)、键(Key)和值(Value)三个向量,这三个向量分别代表了输入数据的不同转换形式。给定一个输入特征矩阵 X ,通过与预先学习到的权重矩阵  ,

,  和

和  进行相乘操作,可以生成相应的查

进行相乘操作,可以生成相应的查

询、键和值向量:

随后,通过计算查询向量与键向量之间的相似度(点积),表达式为:

其中,  为对矩阵进行平方根缩放的操作,以避免点积结果过大导致的梯度不稳定问题。在轴承故障诊断中,借助自注意力机制,尤其是在高噪声环境下,有助于模型识别并聚焦于长距离的相关信息,强化关键故障特征的表现,同时减少无关或背景噪声的干扰。

为对矩阵进行平方根缩放的操作,以避免点积结果过大导致的梯度不稳定问题。在轴承故障诊断中,借助自注意力机制,尤其是在高噪声环境下,有助于模型识别并聚焦于长距离的相关信息,强化关键故障特征的表现,同时减少无关或背景噪声的干扰。

1.4 IMSCNN模型结构

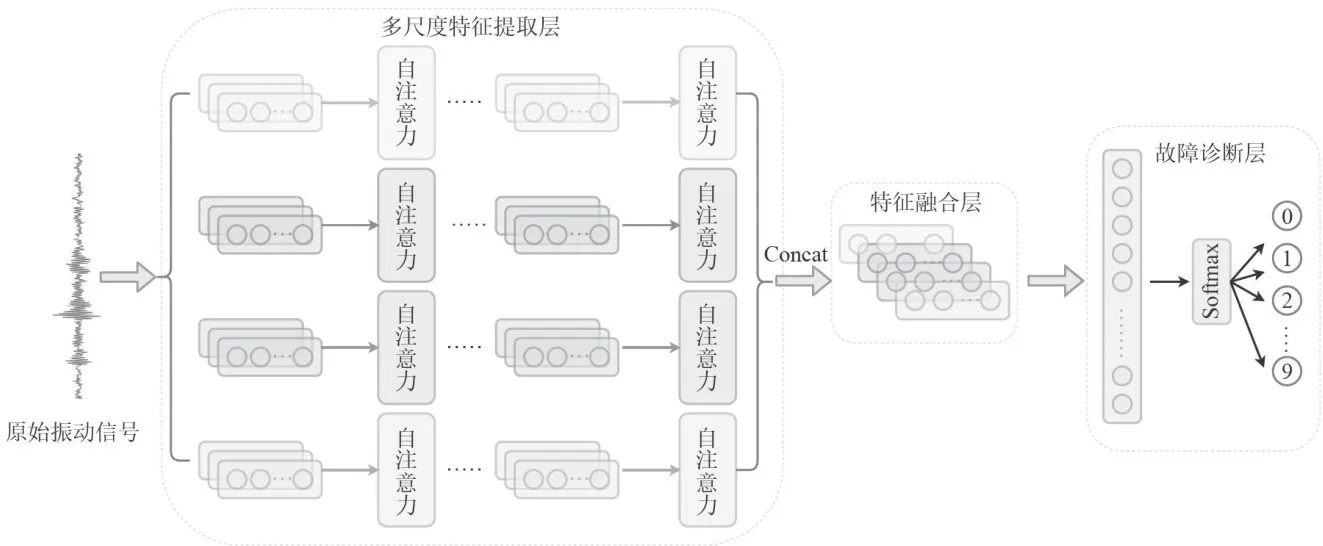

基于改进的多尺度卷积网络(IMSCNN)的轴承故障诊断方法,旨在解决卷积神经网络在复杂环境中易受干扰、难以从原始振动信号中提取有效特征而导致诊断精度较低的问题,并克服固定感受野难以提取丰富故障特征的局限性。首先对输入的振动信号进行数据预处理;然后,通过不同大小的感受野卷积核来提取多尺度特征,使网络能够识别来自不同尺度的故障特征;接下来,引入自注意力机制,通过动态调整特征权重,实现多尺度特征中关键故障信息的自适应增强,抑制噪声干扰;最后,通过全连接层对提取的特征进行精确分类,实现对轴承故障的精准诊断。

该模型的总体框架如图2所示,主要包括三部分:多尺度特征提取层、特征融合层和故障诊断层。通过这种结构,IMSCNN能够更有效地处理复杂信号,提升故障诊断的准确性。

图2IMSCNN模型结构图

图2IMSCNN模型结构图具体来说,传统的特征提取层通常使用固定尺度的卷积核,可能无法捕捉全部关键信息,从而限制了模型性能的提升。为此,我们设计了多尺度特征提取层。首先将一维原始振动信号输入网络,通过使用一个 1 × 6 4 的大卷积核提取初始特征,目的是通过较大的感受野捕捉到更广泛的时间和频率信息,为后续特征提取奠定基础;随后,在同一层内设置 1 × 1 、1 × 3 、 1 × 5 和 1 × 7 的卷积核,为进一步扩展感受野,赋予它们不同的膨胀率,分别为1、2、4和6。通过这种多尺度卷积和膨胀率的组合,模型能够捕捉到更多细粒度的故障特征,并有效提高对不同尺度信号的敏感性。在卷积操作之后增加最大池化层,其大小为2,步长为2,以降低特征维数;接着加入自注意力机制模块,自适应地加权每个特征图中的局部信息,增强模型对故障特征的关注度,并抑制噪声的影响;最终,通过Concat操作将四个分支的输出特征连接,生成综合的特征输出图。

在特征融合阶段,模型通过整合来自不同尺度和通道的重要信息,构建出更加具有判别力的特征表达,为后续的故障诊断提供强有力的支持,从而提升模型的准确性和稳定性。在故障诊断阶段,提取出的特征被连接到全连接层,并通过Softmax层进行分类。为了避免边缘信息的丢失,并确保经过并行卷积后的输出保持相同的维度,便于后续的特征连接,在卷积过程中采用了samepadding技术[21]。当振动信号需要诊断时,将其输入训练好的模型,即可通过模型的预测得到准确的故障分类。

1.5故障诊断整体流程

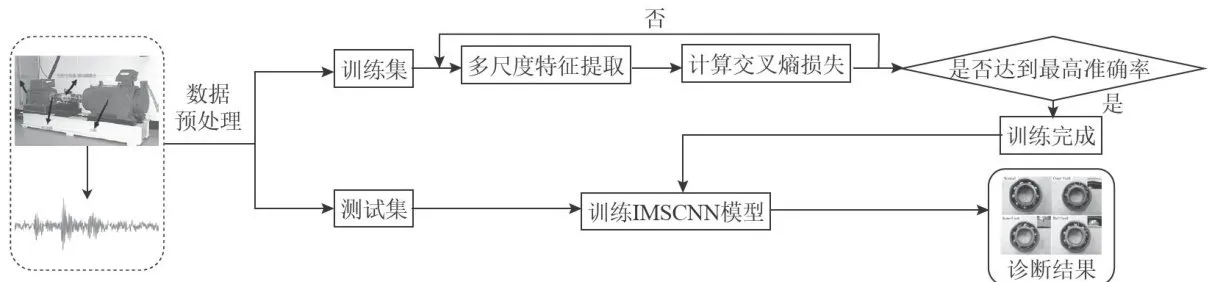

模型诊断流程图如图3所示,具体步骤如下:

1)振动加速度传感器采集轴承在不同工况下的振动信号,经过处理后,生成数据样本。根据轴承的健康状态为每个样本分配标签,并将其划分为训练集

和测试集。

2)利用训练集建立IMSCNN故障诊断模型,经过多次迭代训练,通过多尺度特征提取、特征融合和

故障诊断层的协同优化,得到高效模型。

3)将测试集输入训练好的模型,通过预测结果与实际标签的对比,输出正确分类。

图3故障诊断流程图

图3故障诊断流程图2 数据预处理

在进行故障诊断前,对原始振动信号进行归一化处理至关重要。表达式为:

其中, X 为原始数据,  和

和  分别为最小值和最大值,

分别为最小值和最大值,  为归一化结果。

为归一化结果。

尽管深度学习网络具有强大的非线性拟合能力,但在训练数据有限时,其泛化能力可能受到限制,容易出现过拟合问题。因此,本文采用重叠采样的方法,通过设置适当的偏移量和样本长度,对故障振动信号进行等间隔滑动截取,来扩大训练样本的数量。以损失0.007的内圈故障文件  为例,实施重叠采样,通过扩充训练样本来提高网络模型的训练效果。示意图如图4所示。

为例,实施重叠采样,通过扩充训练样本来提高网络模型的训练效果。示意图如图4所示。

训练样本重叠区域偏移量

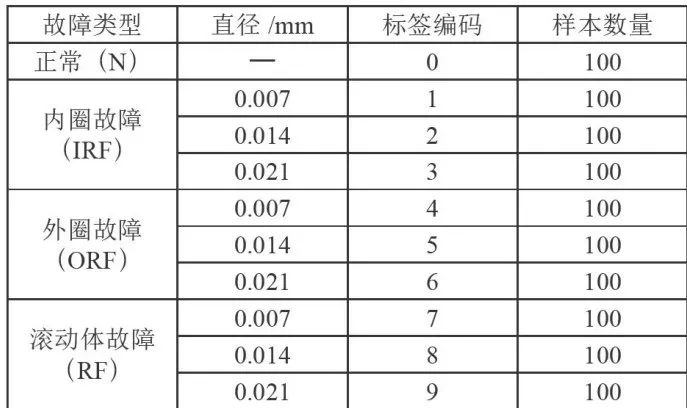

外圈故障和滚动体故障,几乎覆盖了实际应用中可能遇到的常见故障模式。每种负载下共有10种不同的故障状态,标签编号从0到9,其中包括1个健康状态标签和9个故障状态标签,具体信息如表1所示。

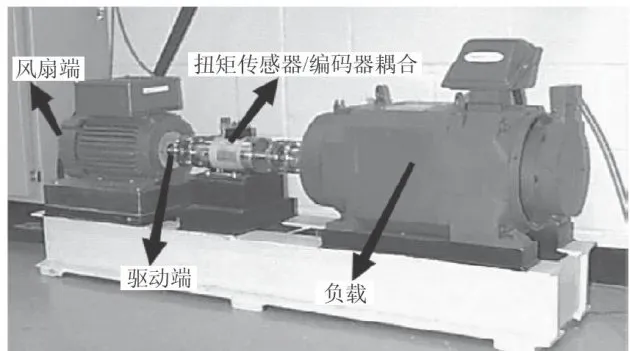

图5CWRU轴承实验平台

图5CWRU轴承实验平台3 实验与结果分析

3.1 CWRU实验数据集

表1单工况下10种状态信息

表1单工况下10种状态信息为了验证IMSCNN模型的准确性,本文选用CWRU公开的轴承故障数据集。该数据集因具有详尽的故障类型、多样的故障模式和严谨的实验设计,而成为轴承故障诊断领域的标准测试集之一。数据采集过程采用了 1 2 k H z 的采样频率,如图5所示。数据采集平台由电机、传感器以及测功机组成,能够在模拟的工业环境下真实再现轴承的运行状态。所记录的振动信号涵盖了四种不同的负载条件:0HP(无负载)、1HP、2HP和3HP。在实验中,使用电火花加工技术模拟产生了三种单点故障,分别为内圈故障、

每个样本长度设置为1024个数据点,并通过重叠采样方法扩增样本数量。最终,每种故障类型生成了100个样本,共计 1 0 0 0 个样本。将数据集按7:2:1的比例分为训练集、测试集和验证集,用于模型的训练和性能验证。

3.2 实验结果分析

实验运行环境为Python3.8.18+PyTorch2.0.1,GPU为NVIDIAGeForceRTX4060,batchsize设为32,模型的训练轮次为50次。模型采用Adam优化算法,动量设置为0.9,学习率设置为 0 . 0 0 1 。

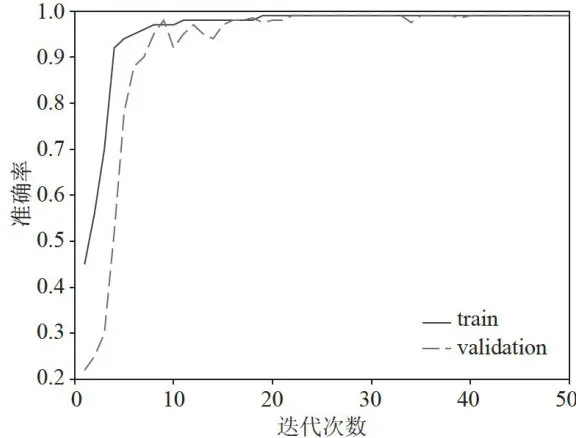

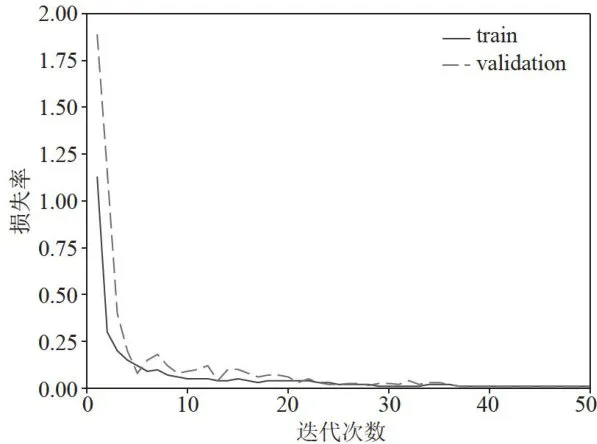

3.2.1 模型训练结果分析

本文采用交叉损失函数,IMSCNN网络模型表现出较好的学习能力和收敛性。具体来说,在模型训练的初期阶段,能迅速捕捉数据中的关键特征,提高诊断准确率,如图6所示。通过对比训练集和验证集,可见模型在早期迭代中迅速进入一个较为稳定的状态,准确率逐渐提升并趋于一致。图7则展示了损失值的变化趋势。在训练的初期,损失值快速下降并逐渐接近零,这表明模型能够快速优化并有效减少训练误差。进入后期后,损失值的下降幅度逐渐变得平缓,曲线趋于稳定,说明模型已完成特征提取和参数优化,进入收敛状态。

图6诊断准确率曲线

图6诊断准确率曲线 图7诊断损失率曲线

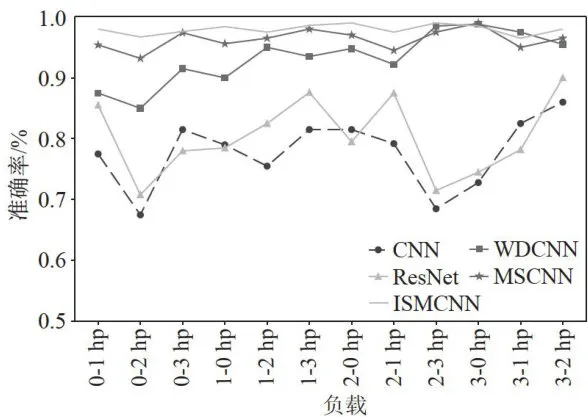

图7诊断损失率曲线为评估IMSCNN模型在实际应用中的故障诊断能力,我们设计了一组跨负载条件的实验。对比模型包括传统的卷积神经网络(CNN)、残差网络(ResNet)[22]、WDCNN方法[23]以及引入注意力机制的多尺度卷积MSCNN。

由图8所示,传统CNN模型虽然能完成基本的特征提取任务,但难以适应不同工况,导致结果较差,平均诊断精度仅有 7 7 . 7 % ;ResNet通过引入残差块和跳跃连接机制,提升了模型的训练效率和性能,平均诊断精度为 80 . 3 % ,但在细微特征捕捉方面仍有局限;WDCNN通过大卷积核扩展了感受野,提升了特征提取精度,达到 9 3 . 3 % ,然而,由于采用单一尺度的特征提取方式,WDCNN在全面捕捉多尺度特征方面存在局限性;MSCNN结合多尺度卷积与注意力机制,增强了特征提取的能力,能够更好地适应不同的工作条件,平均诊断精度达到了 9 6 . 3 % ,但在面对噪声严重或环境变化较大的情况时,模型的性能可能会受到影响。

相比之下,本文提出的模型在处理不同负载条件下的数据时,展现出较强的泛化能力和较高的故障诊断精度,平均诊断精度约为 98 % 。该模型能够有效提取多尺度特征,适应负载变化,并通过自注意力机制增强对关键特征的关注,从而显著提高了故障诊断的精度和鲁棒性。结果表明,该模型在实际应用中具有较强的适应性,能够在复杂的环境下完成诊断任务。

图8模型诊断准确率

图8模型诊断准确率图9展示的混淆矩阵进一步验证了该方法的优势。从混淆矩阵中可以看出,多数故障类型被准确识别,仅有少数类别出现了轻微的误判情况,这证明了模型对各类故障的识别率普遍较高,具备较强的分类识别能力。

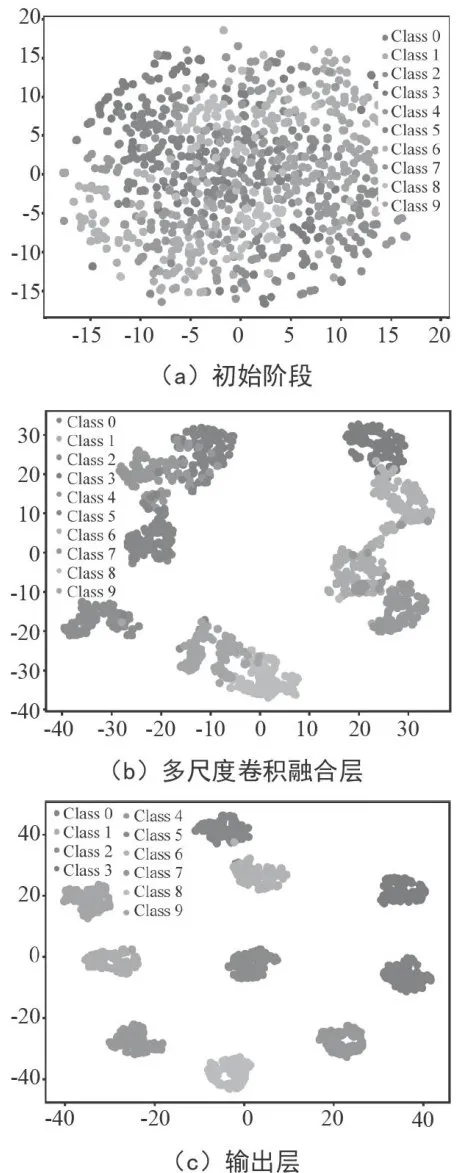

3.2.2 t-SNE可视化

为了直观地展示模型各层的输出特征,本文采用了t-SNE(t-分布随机邻居嵌入)算法进行特征降维与可视化。t-SNE算法能够清晰地反映出不同类别样本的聚类情况,有助于理解模型在各类别间的分辨能力。

根据图10可见:图(a)展示输入数据的初始阶段,各类别数据点分布杂乱,样本点交织在一起,难以区分类别;图(b)显示模型已出现聚类趋势,不同类别样本逐渐形成各自的聚集区域,尽管部分区域仍存在重叠;图(c)为模型输出层,原本混杂的数据被有效分离,类别边界更为清晰,仅有少数数据点存在误判。

图10 不同类别样本的聚类情况

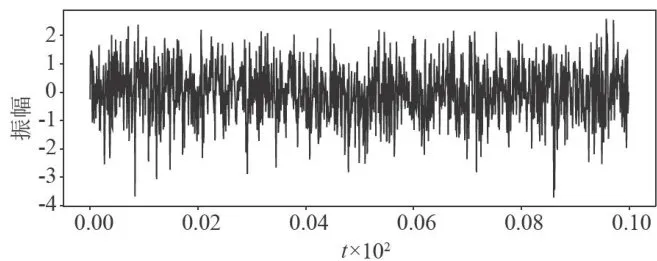

3.2.3 噪声分析

在工业环境中,轴承振动信号常受到噪声干扰。图11展示了一张含有噪声的振动信号图,采样频率为 1 2 k H z ,持续时间为0.1秒。从图中可以看出信号呈现出复杂的波动模式,掩盖了正常的振动信号,导致真实的信号特征难以识别。这表明噪声对正常信号产生了干扰,因此,确保模型在噪声环境中依然能够高效、准确地进行故障识别是十分必要的。

图11 噪声信号

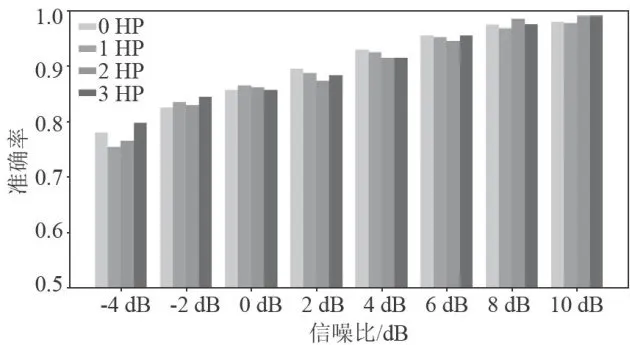

图11 噪声信号基于此,为了模拟不同噪声环境对诊断性能的影响,实验通过调整高斯白噪声的强度,改变信号与噪声的比例,生成不同信噪比(SNR)下的复合信号,以测试IMSCNN模型在噪声环境下的诊断性能。具体来说,信噪比的计算公式如下所示:

其中,  为振动信号的功率,

为振动信号的功率,  为噪声的功率。

为噪声的功率。

实验结果如图12所示,在不同工况下,随着模型训练的进行,故障识别的准确率均呈现出稳步提升的趋势。这一结果充分表明IMSCNN模型即使在噪声环境中,仍能保持出色的故障识别能力,展现出良好的适应性。

图12不同信噪比下的准确率

图12不同信噪比下的准确率4结论

为解决卷积神经网络在复杂环境下易受干扰、固定感受野带来的故障特征提取难题,本文提出一种改进的多尺度卷积神经网络(IMSCNN)轴承故障诊断方法。该模型结合了多尺度卷积与自注意力机制,不仅能够高效地捕获并整合不同尺度的故障特征,自适应增强多尺度特征中的关键特征,同时减轻噪声的影响,从而增强了模型的抗干扰能力和故障识别的准确性。实验结果表明,该方法在CWRU轴承数据集上的表现极为优异,即使在不同信噪比环境下,仍保持较高的故障识别准确率,进一步验证了其出色的抗噪性能。

参考文献:

[1] TANGHT,GAO SB,WANGL,et al.A NovelIntelligent FaultDiagnosisMethod forRollingBearingsBased onWasserstein Generative Adversarial Network and ConvolutionalNeural Network under Unbalanced Dataset [J/OL].Sensors,2021,21 (20):6754.[2024-09-28].htps://doi.0rg/10.3390/s21206754.

[2] ZHANG S,ZHANG SB,WANG B N,et al.Deep Learning Algorithms for Bearing Fault Diagnostics——A comprehensive Review [J].IEEE Access,2020,8:29857-29881.

[3] RIBEIRO JUNIORRF,DOS SANTOS AREIAS IA,CAMPOS MM,etal.Fault Detection and Diagnosis inElectric MotorsUsingConvolutionNeural Network and ShortTime Fourier Transform [J].Journal of Vibration Engineering amp;Technologies,2022,10(7):2531-2542.

[4]胡莺庆,陈徽鹏,程哲,等.基于经验模态分解和深度卷积神经网络的行星齿轮箱故障诊断方法[J].机械工程学报,2019,55(7):9-18.

[5] TARYJB,HERRERARH,VANDER BAAN M.Analysis of Time-Varying Signals Using Continuous Wavelet andSynchrosqueezed Transforms [J].Philosophical Transactions ofthe Royal Society A:Mathematical,Physical and EngineeringSciences,2018,376(2126):20170254-20170254.

[6] YU JB.Local and Nonlocal Preserving Projection forBearing Defect Classification and Performance Assessment [J].IEEE Transactions on Industrial Electronics,2012,59(5):2363-2376.

[7] ZHANG XY,LIC S,WANG X B,et al. A NovelFault Diagnosis Procedure Based on Improved SymplecticGeometry Mode Decomposition and Optimized SVM[J/OL].Measurement,2021,173:108644.[2024-010-18].https://www.sciencedirect.com/science/article/abs/pii/S026322412031160X?via%3Dihub.

[8] YU W K,ZHAO C H,HUANG B.MoniNet WithConcurrent Analytics of Temporal and Spatial Information forFault Detection in Industrial Processes [J].IEEE Transactions onCybernetics,2021,52(8):8340-8351.

[9] JANSSENSO,SLAVKOVIKJV,VERVISCHB,etal.Convolutional NeuralNetworkBasedFaultDetection forRotating Machinery [J].Jourmal of Sound and Vibration,2016,377: 331-345.

[10]MAYF,JIAXS,BAI HJ,et al.A NewFaultDiagnosis Method Based on Convolutional Neural Network andCompressive Sensing [J].Journal of Mechanical Science andTechnology,2019,33(11):5177-5188.

[11]孙祺淳,李媛媛.DE算法优化CNN的滚动轴承故障诊断研究[J].噪声与振动控制,2022,42(4):165-171+176.

[12] ZHAI XD,QIAO F,MAYM,et al.A Novel FaultDiagnosis Method Under Dynamic Working Conditions Based onA CNN With an Adaptive Learning rate [J].IEEE Transactions onInstrumentation and Measurement,2022,71:1-12.

[13] PENG DD,LIU ZL,WANGH,et al.A NovelDeeperOne-Dimensional CNN With Residual LearningforFaultDiagnosis of Wheelset Bearings in High-Speed Trains [J].IEEEAccess,2018,7:10278-10293.

[14] JI M,CHU C S,YANG JH.A Joint Deep LearningModel for Bearing Fault Diagnosis in Noisy Environments [J].Jourmal of Mechanical Science and Technology,2024,38(7):3265-3281.

[15]HUANGWY,CHENGJS,YANGY,et al.AnImproved Deep Convolutional Neural Network With Multi-scaleInformation for Bearing Fault Diagnosis [J].Neurocomputing,2019,359:77-92.

[16]万欣,牛玉广.基于改进卷积神经网络的变工况轴承故障诊断[J].轴承,2024(8):68-73+79.

[17]WANGH,LIU Z,PENGD,et al.Attention-Guidedjoint Learning CNN with Noise Robustness for Bearing FaultDiagnosis and Vibration Signal Denoising[J].ISA transactions,2022,128:470-484.

[18] 汪祖民,张志豪,秦静,等.基于卷积神经网络的机械故障诊断技术综述[J].计算机应用,2022,42(4):1036-1043.

[19]HUANGK,ZHULB,RENZJ,et al.An ImprovedFaultDiagnosis Method for RollingBearings Based on

CNN Considering Noise and Working Condition Interference [ J /OL].Machines,2024,12 (6):383.[2024-10-18].https://doi.org/10.3390/machines12060383.

[20] LI J,BAOY,LIU WX,et al. Twins transformer:Cross-Attention Based Two-Branch Transformer Network forRotatingBearingFaultDiagnosis[J].Measurement,2023,223:113687.

[21]张志艺.基于多尺度卷积神经网络的滚动轴承故障诊断技术研究[D].太原:中北大学,2024.

[22]LIANGHP,ZHAO XQ.RollingBearingFaultDiagnosis Based on one-Dimensional Dilated ConvolutionNetwork with Residual Connection [J].IEEE Access,2021,9:31078-31091.

[23]张伟.基于卷积神经网络的轴承故障诊断算法研究[D].哈尔滨:哈尔滨工业大学,2017.

作者简介:贡莹莹(1999—),女,汉族,江苏镇江人,

硕士研究生在读,研究方向:智能故障诊断研究。